Способ получения микросферического цеолитсодержащего катализатора

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

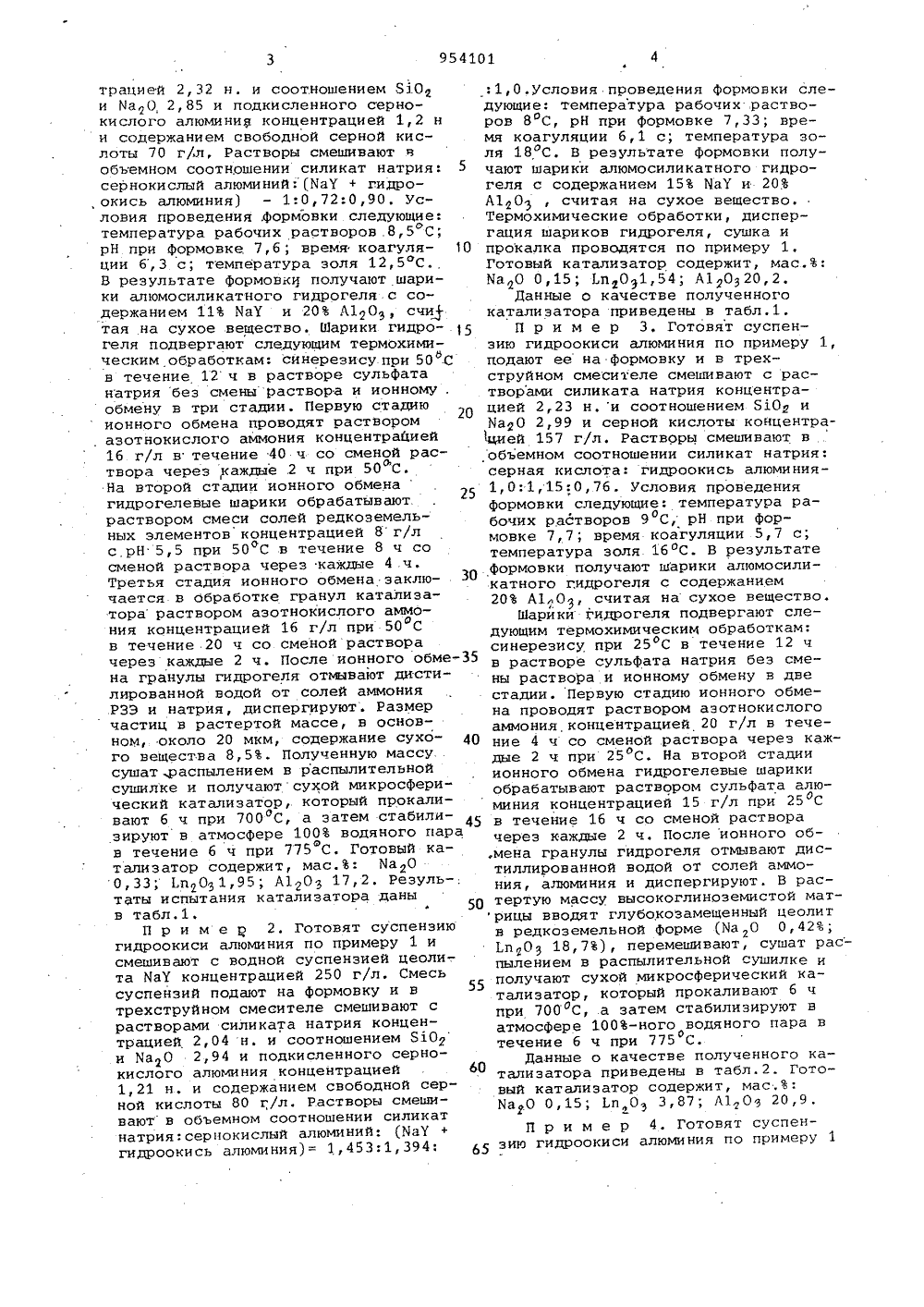

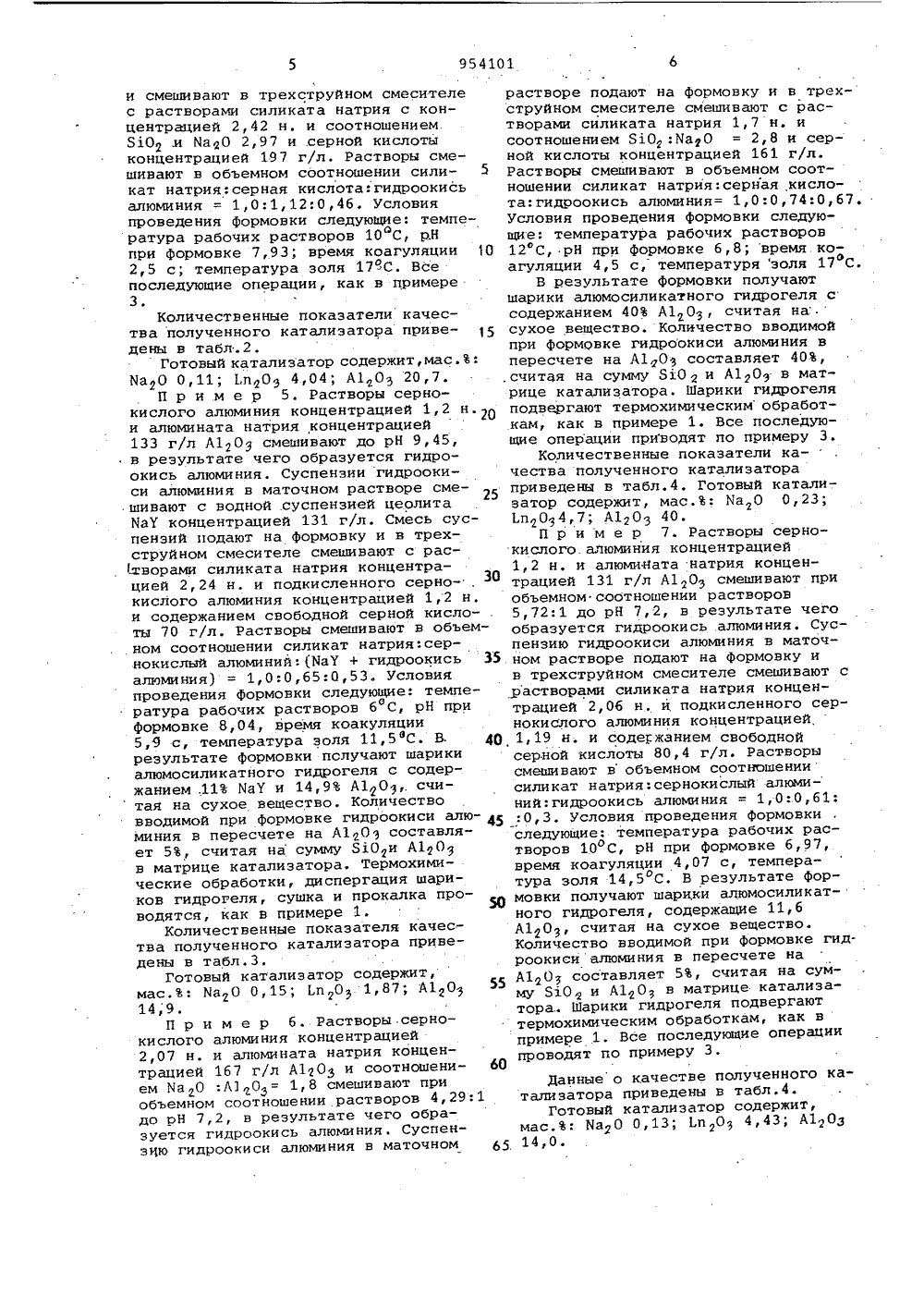

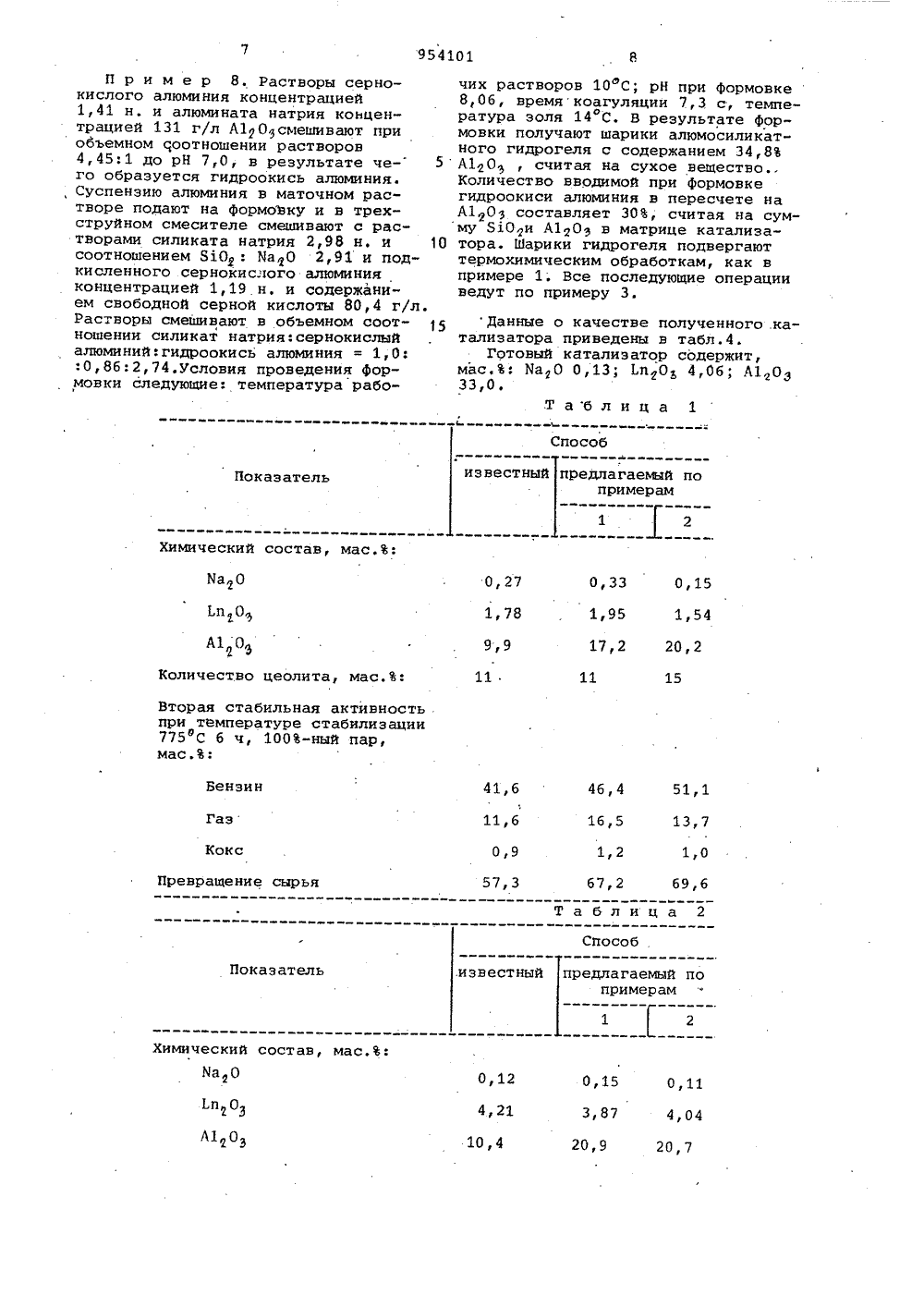

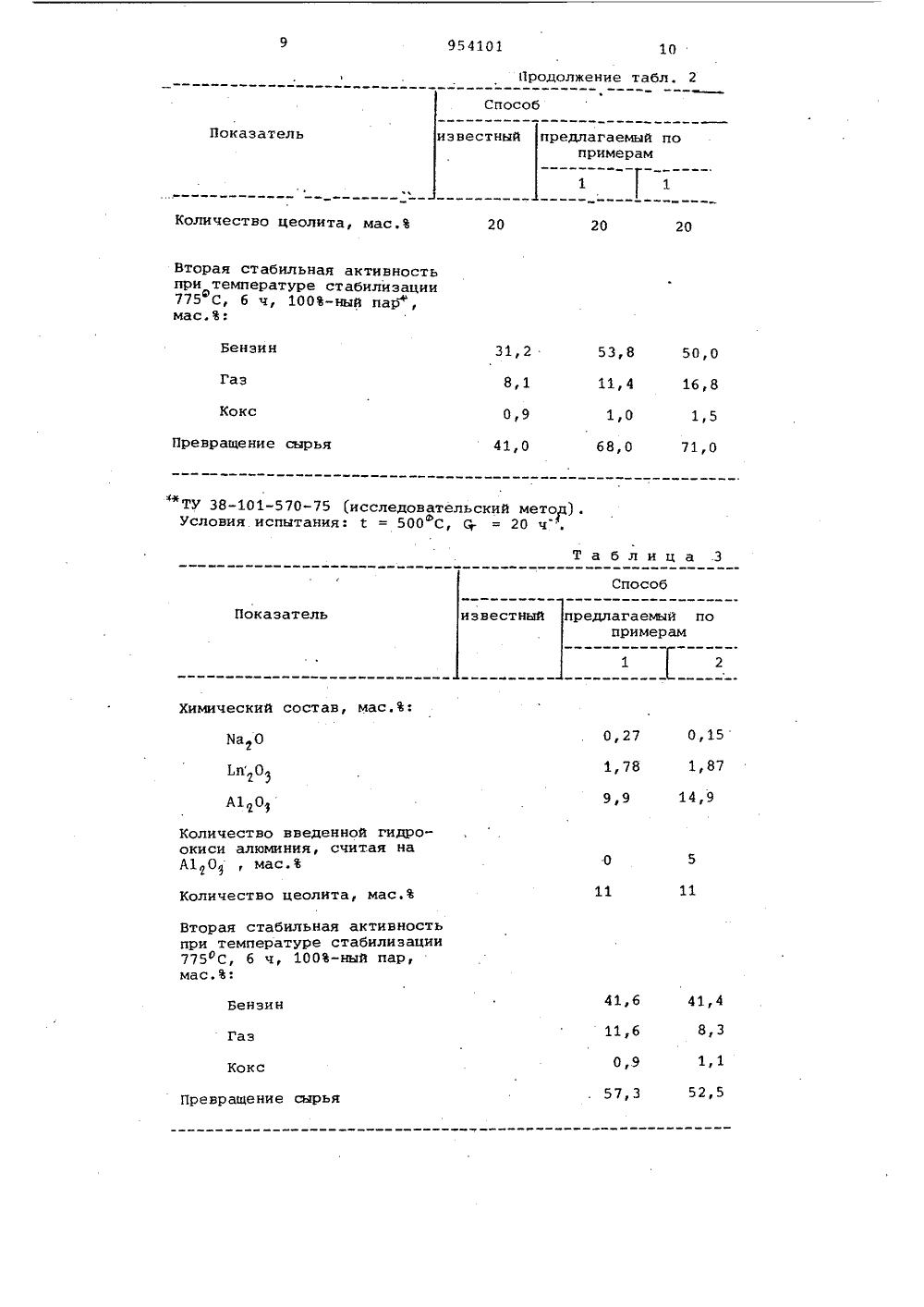

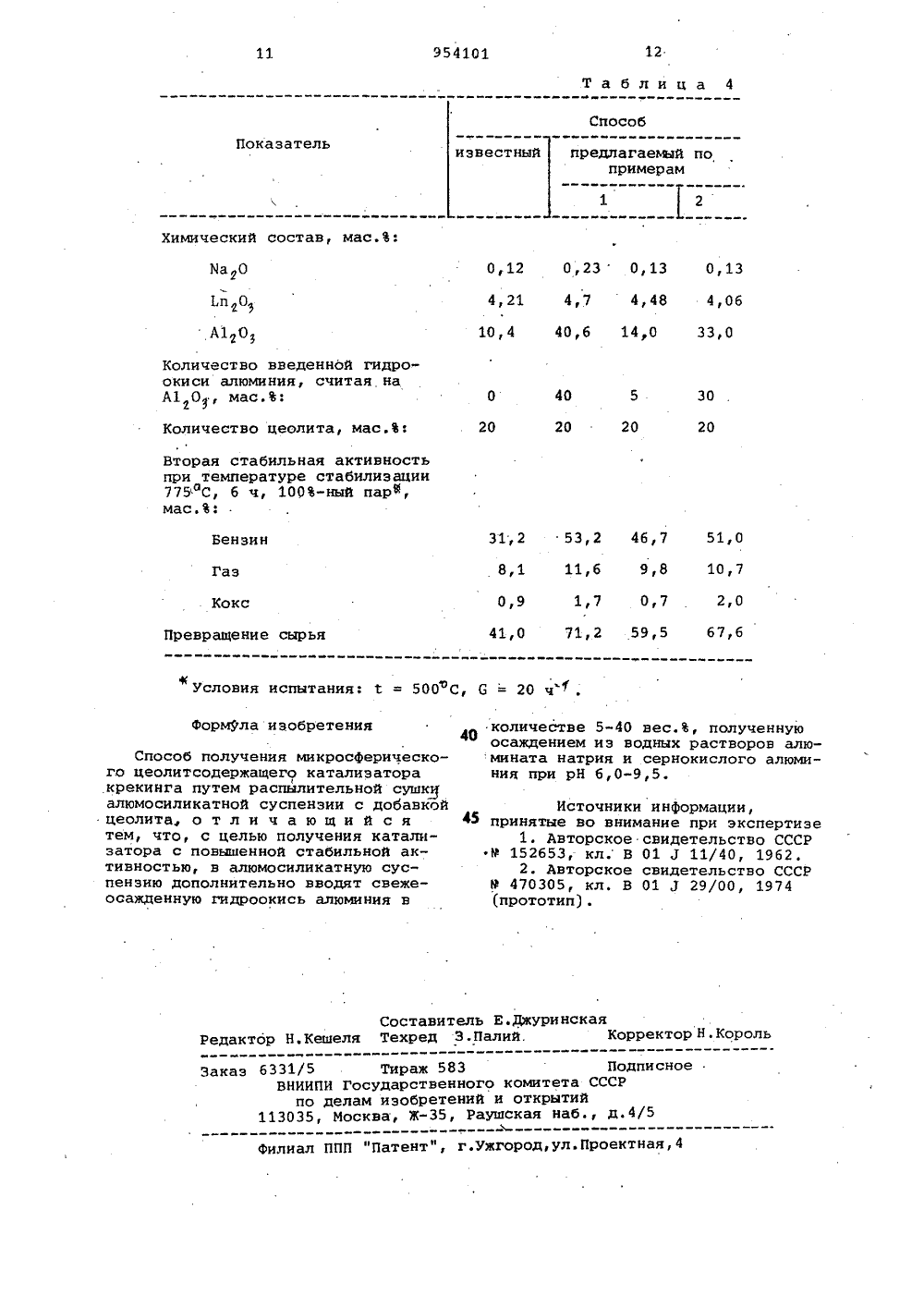

ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Во 954101 Союз СоветскихСоциалистическихРеспублик(23) Приоритет -Опубликовано 300882. Бюллетень Мо 32Дата опубликования описания 300882 111 М. Кл. В 01 Д 29/04 Государственный комитет СССР по делам изобретений и открытий(54) СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА20 Изобретение относится к получению микросферических цеолитсодержащих катализаторов,5Известен способ получения микро. - сферического алюмосиликатного катаЛизатора путем распылительной сушки пульпы алюмосиликатного геля с со-. держанием сухого вещества 6-7 с последующей сушкой микрошариков в кипящем слое в прокалочных печах 1 .Наиболее близКим к предлагаемому является способ получения микросферическогокцеолитсодержащего катализатора крекинга путем распылительной сушки алюмосиликатной суспензии цеолита.По этому способу при формовке шариков алюмосиликатного гидрогеля в смесь гелеобразующих растворов жидкого стекла и подкисленного серно- кислого алюминия вводят водный раствор суспензии цеолита. Затем катализатор активируют, промывают, сушат и прокалывают 2 . 25Недостатком известного.способа является то, что полученный катализатор обладает сравнительно невысокой стабильной активностью (по бензину выход равен 41,6 вес,Ъ). 30 Цель изобретения - получение катализатора повышенной стабильнойактивностью.Указанная цель достигается тем, что при осуществлении способа получения микросферического цеолитсодержащего катализатора крекинга путем распылительной сушки алюмосиликатной суспензии с добавкой цеолита в алюмосиликатную суспензию дополнительно вводят свежеосажденную гидроокисю алюминия в количестве 5-40 вес.Ъ, полученную осаждением из водных растворов алюмината натрия и сернокислого алюминия при рН 6,0- 9,5.П р и м е р 1. Растворы серно- кислого алюминия с концентрацией 1,2 ни алюмината концентрацией 130 г/л А 101 и соотношением МаО и А 10 З 1,8 смешивают при объемном соотношение растворов 4, 72:1 до рН 7; Х, в результате чего образуется гидро- окись алюминия. Суспензию гидроокиси алюминия в маточном растворе смешивают с водной суспензией цеолита Иа концентрацией 100 г/л . Смесь суспензий подают на формовку и в трехструйном смесителе смешивают с растворами силиката натрия концен 954101 4трацией 2,32 н. и соотношением Б.О и Иа 20, 2,85 и подкисленного серно- кислого алюминия концентрацией 1,2 н и содержанием свободной серной кислоты 70 г/л, Растворы смешивают в объемном соотношении силикат натрия: 5 сернокислый алюминий:(ИаУ + гидро- окись алюминия) - 1:0,72:0,90, условия проведения, формовки следующие: температура рабочих растворов .8,5 С; рН при формовке 7,6; время коагуля ции б,3 с; температура золя 12,5 С. В результате формовки получают шарики алюмосиликатного гидрогеля с содержанием 11 ИаУ и 20 А 120 з, счи. тая на сухое вещество. Шарики гидро- геля подвергают следующим термохимическим обработкам: синерезису при 50 С в течение 12 ч в растворе сульфата натрия без сменыраствора и ионному . обмену в три стадии. Первую стадию ионного обмена проводят раствором , азотнокислого аммония концентрацией 16 г/л в течение 40 ч со сменой раствора через каждые .2 ч при 50 С. На второй стадии ионного обменагидрогелевые шарики обрабатывают раствором смеси солей редкоземельных элементовконцентрацией 8 г/л с рН 5,5 при 50 С в течение 8 ч со сменой раствора через каждые 4 ч. Третья стадия ионного обмена заклю чается в обработке гранул катализатора раствором азотнокислого аммония концентрацией 16 г/л при 50 С в течение 20 ч со сменойраствора через каждые 2 ч. После ионного обмена гранулы гидрогеля отмывают дистилированной водой от солей аммония РЗЭ и натрия, диспергируют. Размер частиц в растертой массе, в основном, около 20 мкм, содержание сухо го вещества 8,5. Полученную массу. сушат распылением в распылительной сушилке и получают сухой микросферический катализатор, который прокаливают б ч при 700 С, а затем стабилизируют в атмосфере 100 водяного пара в течение 6 ч при 775 С. Готовый катализатор содержит, мас.: ИаО 0,33; Ьп 01,95; А 120 17,2. Резуль-; таты испйтания катализатора даны в табл.1.П р и м е о 2. Готовят суспензию гидроокиси алюминия по примеру 1 и смешивают с водной суспензией цеоли-. та ИаУ концентрацией 250 г/л, Смесь суспензий подают на формовку и в трехструйном смесителе смешивают с растворами силиката натрия концентрацией 2,04 н. и соотношением Б 10 и Иа,ъО 2,94 и подкисленного серно- кислого алюминия концентрацией . 60 1, 21 н, и содержанием свободной серной кислоты 80 г/л. Растворы смешивают в объемном соотношении силикат натрия:сернокислый алюминий: (ИаУ гидроокись алюминия)= 1,453:1,394:65:1,0.условия проведения формовки следующие: температура рабочих растворов 8 ОС, рН при формовке 7,33; время коагуляции 6,1 с; температура золя 18 С. В результате формовки получают шарики алюмосиликатного гидро- геля с содержанием 15 ИаУ и 20 А 103 , считая на сухое вещество. Термохимические обработки, диспергация шариков гидрогеля, сушка и прокалка проводятся по примеру 1, Готовый катализатор содержит, мас.:Иа 20 0,15; Ьп 091,54; А 10 20,2.Данные о качестве полученного катализатора приведены в табл.1,П р и м е р 3. Готовят суспенэию гидроокиси алюминия по примеру 1, подают ее на формовку и в трехструйном смесителе смешивают с растворами силиката натрия концентрацией 2,23 н.и соотношением Б 10 и ИаО 2,99 и серной кислоты концентрацией 157 г/л. Растворы смешивают в объемном соотношении силикат натрия: серная кислота: гидроокись алюминия 1,0:1,15:0,76. Условия проведения формовки следующие: температура рабочих растворов 9 С, рН при Форомовке 7,7; время коагуляции 5,7 с; температура золя 16 С. В результате Формовки получают шарики алюмосиликатного гидрогеля с содержанием 20 А 103, считая на сухое вещество.Шарйки гидрогеля подвергают следующим термохимическим обработкам: синерезису при 25 С в течение 12 ч в растворе сульфата натрия беэ смены раствора и ионному обмену в две стадии. Первую стадию ионного обмена проводят раствором аэотнокислого аммония концентрацией 20 г/л в течение 4 ч со сменой раствора через каждые 2 ч при 25 С. На второй стадии ионного обмена гидрогелевые шарики обрабатывают раствором сульфата алюминия концентрацией 15 г/л при 25 Сй в течение 16 ч со сменой раствора через каждые 2 ч. После ионного об,мена гранулы гидрогеля отмывают дистиллированной водой от солей аммония, алюминия и диспергируют. В растертую массу высокоглиноземистой матрицы вводят глубокозамещенный цеолит в редкоземельной форме (Иа 20 0,42; Ьп 0 18,7), перемешивают, сушат рас- пылейием в распылительной сушилке и получают сухой микросферический катализатор, который прокаливают б ч при 700 С, а затем стабилизируют в атмосфере 100-ного водяного пара вотечение б ч при 775 С.Данные о качестве полученного катализатора приведены в табл.2. Готовый катализатор содержит, мас,: ИаО 0,15; Ьп Оэ 3,87; А 10 з 20,9,П р и м е р 4. Готовят суспенэию гидроокиси алюминия по примеру 1и смешивают в трехструйном смесителес растворами силиката натрия с концентрацией 2,42 н. и соотношением510 и БаО 2,97 и .серной кислотыконцентрацией 197 г/л. Растворы смешивают в объемном соотношении силикат натрия:серная кислота:гидроокисьалюминия = 1,0:1,12:0,46, Условияпроведения формовки следующие: температура рабочих растворов 10 С, рНпри формовке 7,93; время коагуляции 102,5 с; температура золя 178 С. Всепоследующие операции, как в примере3.Количественные показатели качества полученного катализатора приведены в табл.2.Готовый катализатор содержит,мас.:Иа 0 0,11; 1,п,0 4,04; А 1 0 20,7.П р и м е р 5. Растворы сернокислого алюминия концентрацией 1,2 н.20и алюмината натрия концентрацией133 г/л А 109 смешивают до рН 9,45,в результате чего образуется гидроокись алюминия. Суспенэии гидроокиалюминия в маточном растворе смешивают с водной .суспензией цеолитаИаУ концентрацией 131 г/л. Смесь суспенэий подают на формовку и в трехструйном смесителе смешивают с рас 1 творами силиката натрия концентрацией 2,24 н, и подкисленного сернокислого алюминия концентрацией 1,2 н.и содержанием свободной серной кислоты 70 г/л. Растворы смешивают в объемном соотношении силикат натрия:сернокислый алюминий:(ИаУ + гидроокись 35алюминия) = 1,0:0,65:0,53. Условияпроведения формовки следующие: температура рабочих растворов 6 С, рН приформовке 8,04, время коакуляции5,9 с, температура золя 11,5 С. В. 4 Орезультате формовки пслучают шарикиалюмосиликатного гидрогеля с содержанием .11 ИаУ и 14,9 А 120,. счи тая на сухое вещество. Количествовводимой при формовке гидроокиси алюминия в пересчете на А 10 составляет 5, считая на сумму 510 и А 109в матрице катализатора. Термохимические обработки, диспергация шариков гидрогеля, сушка и прокалка проводятся, как в примере 1.Количественные показателя качества полученного катализатора приведены в табл.З.Готовый катализатор содержит,мас.: НаО 0,15; Еп 0 1,87; А 1014;9.П р и м е р 6. Растворы сернокислого алюминия концентрацией2,07 н. и алюмината натрия концентрацией 167 г/л А 103 и соотношением Ма 0 :Л 30 = 1,8 смешивают при2объемном соотношении растворов 4,29:1до рН 7,2, в результате чего образуется гидроокись алюминия. Суспензию гидроокиси алюминия в маточном растворе подают на формовку и в трехструйном смесителе смешивают с растворами силиката натрия 1,7 н. исоотношением 510 .МауО = 2,8 и серной кислоты концентрацией 161 г/л.Растворы смешивают в объемном соотношении силикат натрия:серная кислота:гидроокись алюминия= 1,0:0,74:0,67.Условия проведения формовки следующие: температура рабочих растворов12 С, рН при формовке 6,8; время коагуляции 4,5 с, температуря золя 17 С.В результате формовки получаютшарики алюмосиликатного гидрогеля ссодержанием 40 А 10считая насухое вещество. Количество вводимойпри формовке гидроокиси алюминия впересчете на А 1 дО составляет 40,считая на сумму БхОи А 1 Оз в матрице катализатора. Шарики гидрогеляподвергают термохимическимобработкам, как в примере 1. Все последующие операции приводят по примеру 3.Количественные показатели качества полученного катализатораприведены в табл,4. Готовый катализатор содержит, мас.: Иа 0 0,23;1,пО 4,7; А 103 40.П р и м е р 7. Растворы сернокислого. алюминия концентрацией1,2 н. и алюмииата натрия концентрацией 131 г/л А 120 з смешивают приобъемном соотношении растворов5,72:1 до рН 7,2, в результате чегообразуется гидроокись алюминия, Суспензию гидроокиси алюминия в маточном растворе подают на формовку ив трехструйном смесителе смешивают срастворами силиката натрия концентрацией 2,06 н. и подкисленного сернокисного алюминия концентрацией1,19 н. и содержанием свободнойсерной кислоты 80,4 г/л. Растворысмешивают в объемном соотношениисиликат натрия:сернокислый алюми-ний:гидроокись алюминия = 1,0:0,61::0,3. Условия проведения формовкиследующие, "температура рабочих растворов 10 С, рН при формовке 6,97,время коагуляции 4,07 с, температура золя 14,5 С. В результате формовки получают шарики алюмосиликатного гидрогеля, содержащие 11,6А 10, считая на сухое вещество.Количество вводимой при формовке гидроокиси алюминия в пересчете наА 1 О составляет 5, считая на сум 2му 510 и А 10 в матрице катализаЯтора Шарики гйдрогеля подвергаюттермохимическим обработкам, как впримере 1. Все последующие операциипроводят по примеру 3.Данные о качестве полученного катализатора приведены в табл.4.Готовый катализатор содержит,аО 0 13 1 пО 4 43.Таблица 1 Способ Показатель 41,6 0,15 0,33 0,27 МаО 1,54 1,95 1,78 Ьп 0 А 1 О 17,2 20,2 9,9 15 46,4 51,1 Вензин 11,6 13,7 16,5 Газ 1,0 1,2 0,9 Кокс 69,6 67,2 57,3 Превращение сырья Таблица 2 Способ предлагаемый по примерам 12.известный Показатель наО 0,12 0,15 0,11 Еп 0 4,21 3,87 4,04 А 1 О 10,4 20,9 20,7 П р и м е р 8. Растворы серно- кислого алюминия концентрацией 1,41 н. и алюмината натрия концентрацией 131 г/л А 1 уОсмешивают при объемном соотношении растворов 4,45:1 до рН 7,0, в результате чего образуется гидроокись алюминия. Суспензию алюминия в маточном растворе подают на формовку и в трех- струйном смесителе смешивают с растворами силиката натрия 2,98 н. и соотношением 810 . НаО 2,91 и подкисленного сернокислого алюминия концентрацией 1,19 н, и содержанием свободной серной кислоты 80,4 г/л Растворы смешивают в объемном соотношении силикат натрия:сернокислый алюминийфгидроокись алюминия = 1,0: :0,86:2,74.условия проведения формовки следующие: температура рабоХимический состав, мас.: Количество цеолита, мас.: Вторая стабильная активностьпри температуре стабилизации 775 фС 6 ч, 100-ный пар,мас.: Химический состав, мас.: чих растворов 10 С; рН при формовке8,06, время коагуляции 7,3 с, температура золя 14 С, В результате формовки получают шарики алюмосиликатного гидрогеля с содержанием 34,8 5А 10 , считая на сухое веществоКоличество вводимой при формовкегидроокиси алюминия в пересчете наА 1 0 составляет 30, считая на сумму 510 и А 10 з в матрице катализа Р тора. Шарики гидрогеля подвергаюттермохимическим обработкам, как впримере 1. Все последующие операцииведут по примеру 3.Данные о качестве полученного катализатора приведены в табл.4.Готовый катализатор содержит, мас.; МаО 0,13; 1 пО 4,06; А 10 з 33,0. известный предлагаемый попримерам954101 Продолжение табл. 2 Способ Показатель известный 1 1 20 20 20 Бензин 31,2 53,8 50,0 Газ 8,1 11,4 16,8 Кокс 0,9 1,0 1,5 Превращение сырья 41,0 68,0 71,0 4% ТУ 38-101-570-75 (исследовательский метор) Условия испытания: с = 500 С, Я. = 20 ч . Таблица .3 Способ Показатель известный предлагаемый по примерам 1 2 0,15 0,27 Ха 0 1,87 1,78 Еп 203 14,9 9,9 41,6 41,4 Бензин 8,3 11,6 Газ 0,9 Кокс 52,5 57,3 Превращение сырья Количество цеолита, мас. Вторая стабильная активностьпри температуре стабилизации775 С, б ч, 100-ный пармас.: Химический состав, мас.: Количество введенной гидроокиси алюминия, считая наА 10, мас. Количество цеолита, мас,Вторая стабильная активностьпри температуре стабилизации775 ОС, б ч, 100-ный пар,мас.: предлагаемый по примерам954101 12 Таблица 4 Способ Показатель известный предлагаемый попримерам 2 Химический состав, мас.Ъ: 0,12 0,230,13 0,13 аго 4,7 4,48 4,06 4,21 10,4 40,6 140 33,0А 10 Количество введенной гидроокиси алюминия, считая наА 1 О, мас,В: 30 40 20 20 20 20 Количество цеолита, мас.В: Вторая стабильная активностьпри температуре стабилизации775 С, 6 ч, 100-ный парф,мас.Ф: 53,2 46,7 51,0 31, 2 Бензин 10,7 9,8 11,6 8,1 Газ 0,7 2,0 1,7 0,9 Кокс 71,2 59,5 67,6 41,0 Превращение сырья Условия испытания: й = 500 С, С 20 ч. Формула изобретения Составитель Е.ДжуринскаяРедактор Н.Кешеля Техред З.Палий. Корректор Н.Король Заказ 6331/5 Тираж 583 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035 Москва, Ж, Раушская наб., д.4/5 Г сфилиал ППП "Патент", г.ужгород,ул.Проектная,4 Способ получения микросферического цеолитсодержащего катализатора крекинга путем распылительной сушки алюмосиликатной суспензии с добавкой цеолита, о т л и ч а ю щ и й с я тем, что, с целью получения катализатора с повышенной стабильной активностью, в алюмосиликатную суспензию дополнительно вводят свеже- осажденную гидроокись алюминия в количестве 5-40 вес.%, полученнуюосаждением из водных растворов алюмината натрия и сернокислого алюминия при рН 6,0-9,5. Источники информации,45 принятые во внимание при экспертизе1. Авторское свидетельство СССРМ 152653,. кл. В 01 д 11/40, 1962.2. Авторское свидетельство СССР9 470305, кл. В 01 Д 29/00, 1974

СмотретьЗаявка

2799342, 25.06.1979

ПРЕДПРИЯТИЕ ПЯ Р-6518, ПРЕДПРИЯТИЕ ПЯ В-8563

МИРСКИЙ ЯКОВ ВОЛЬФОВИЧ, КОСОЛАПОВА АНТОНИНА ПАВЛОВНА, МАЧИНСКАЯ МАРИНА ЕВГЕНЬЕВНА, БЕЛОВА ОЛЬГА НИКОЛАЕВНА, АХМЕТШИН МИРЬЯН ИДИЯТУЛЛИНОВИЧ, ПРОКОПЮК СВЯТОСЛАВ ГРИГОРЬЕВИЧ, МИРОНОВ АНАТОЛИЙ АЛЕКСАНДРОВИЧ, РОЗЕНБАУМ БОРИС ЛЬВОВИЧ, АМИРХАНОВ КАМИЛЬ ШАКИРОВИЧ

МПК / Метки

МПК: B01J 29/04

Метки: катализатора, микросферического, цеолитсодержащего

Опубликовано: 30.08.1982

Код ссылки

<a href="https://patents.su/6-954101-sposob-polucheniya-mikrosfericheskogo-ceolitsoderzhashhego-katalizatora.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения микросферического цеолитсодержащего катализатора</a>

Предыдущий патент: Катализатор для очистки газов от органических веществ

Следующий патент: Электродинамический сепаратор

Случайный патент: Форма для изготовления предварительно напряженных изделий