Способ получения графитированных изделий из углеродсодержащей массы

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

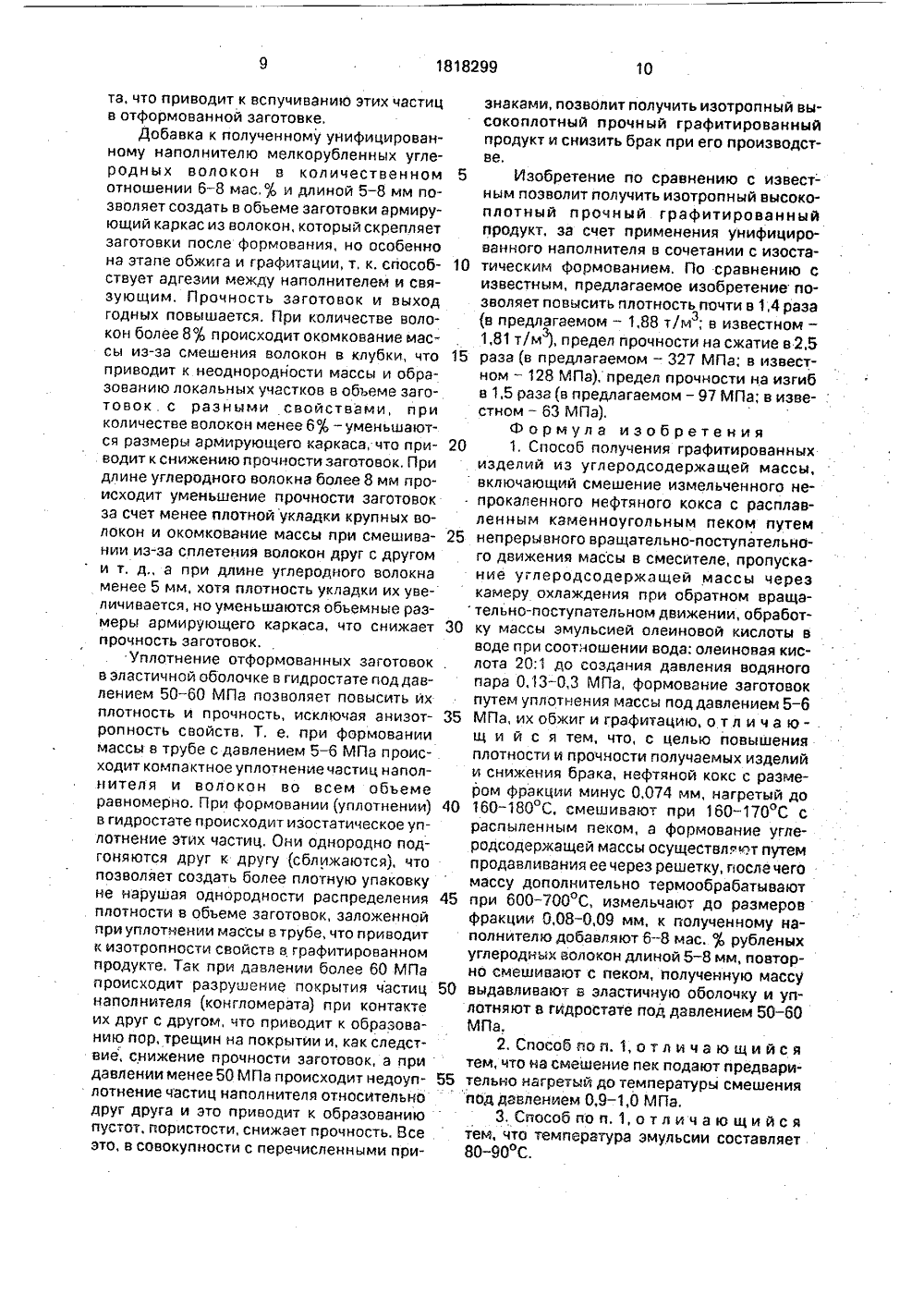

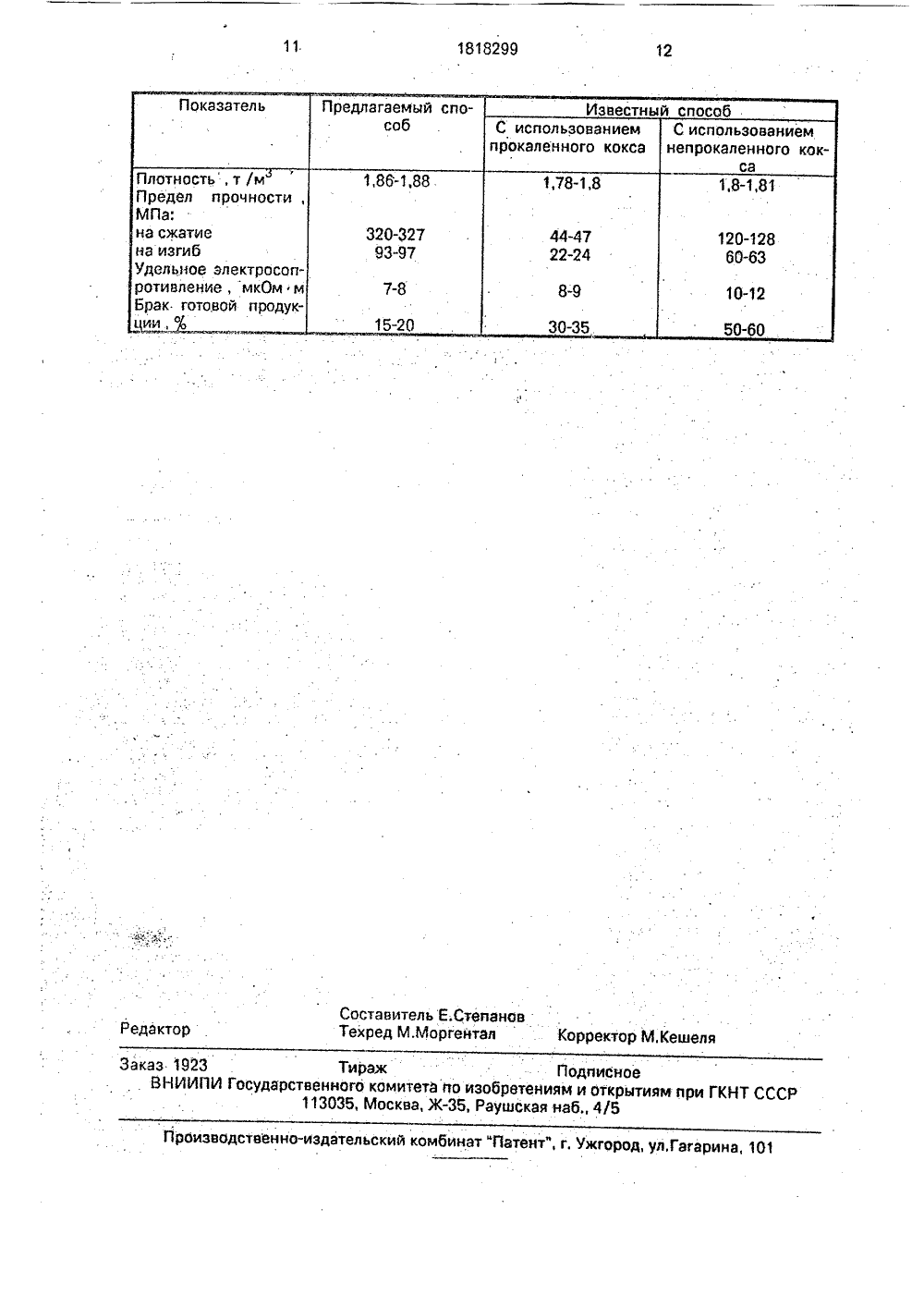

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУ 6 ЛИК 1818 1)5 С 01 В 3 ГОСУДАРСТВЕННОЕ ПАТЕНТНВЕДОМСТВО СССР(ГОСПАТЕНТ СССР) ПИСАНИЕ ОБРЕ 8 ТО МУ СВИДЕТЕЛЬСТВУ 1(71) Коммунарский горно-металлургическийинститут и Государственный научно-исследовательский институт конструкционныхматериалов на основе графита(56) Авторское свидетельство СССР В1621381,кл., С 01 В 31/04, 1988,(54) СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ ИЗ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ(57) Нефтяной непрокаленный кокс с размером фракции (-0,074 мм), нагретый до 160 Изобретение относится к получению графитированных изделий из коксо-пековых композиций и может быть использовано в металлургической, химической и других отраслях промышленности.Целью изобретения является повышение плотности прочности получаемых изделий и снижение брака,Поставленная цель достигается тем, что непрокаленный нефтяной кокс с размербМ фракции минус 0,074 мм нагревают до 160- 180 С и смешивают его при 160 - 170 С в смесителе с расплавленным распыленным каменноугольным пеком и одновременно с формованием углеродсодержащей массы ее продавливают через решетку с мелкими отверстиями, после чего продавленные фила 1800 С, смешивают при 160-170 С с расплавленным распыленным каменноугольным пеком, охлаждают, обрабатывают эмульсией олеиновой кислоты в воде при соотношении вода: олеиновая кислота 20;1 до создания давления водяного пара 0,13- 0,3 МПа, Полученную массупродавливают через решетку, после чего термообрабатывают при 600-700 С, измельчают до величины 0 08 - 0 09 мм, к полученному наполнителю добавляют 6 - 8 мас.рубленых углеродных волокон длиной 5 - 8 мм, по. вторно смешивают с пеком и уплотняют под давлением 50-60 МПа, после чего обжигают и графитируют. Плотность получаемого и радукта 1,86 - 1,88 т/м, предел прочности назсжатие и на изгиб -320-327 МПа 93 - 97 МПа соответственно брак - 15-200. 2 з. и. ф-лы, 1 табл. менты термообрабатывают при 600 - 700 С и00 измельчают до размеров фракции 0,08-0,09 мм, к полученному наполнителю добавляют 6 - 8 мас.мелкорубленных углеродных волокон длиной 5-8 мм и повторно смешивают О в смесителе с пеком, эту массу выдавпивавт О : в эластичную оболочку и уплотняют в гидростате под давлением 50-60 МПа, кроме этого пек нагревают до температуры ь смешивания и эмульгируют под давлением 0,9-1 МПа, а обработку углеродсодержащей массы аэрозолью осуществляют при температуре эмульсии 80-90 С,Способ осуществляют на установке, которая содержит камеру непрерывного скоростного смесителя с валом и лопатками,автоматические дозаторы кокса и пека с1818299бункерами, камеру охлаждения с валом и трубы закрыт, масса скапливается и уплотлопатками, механизмы принудительной няется, Затем при давлении на торце цилинподачи массы, трубу. состоящую из секции, дра, равном 5 - 6 МПа, выход трубыраспылитель, закрепленный в камере ох- открывают и подводят решетку с мелкимилаждения и подающий эмульсию блок. 5 отверстиями и масса непрерывно выходитДля контроля расхода эмульсии по дав- (продавливается) в виде филаментов, Давлелению водяного пара камера охлаждения ниесоздаютзасчетсопротивления истечеимеет манометр, а труба снабжена цилинд- ния уплотненной массы из т бом, ыпр, в олненным с возможностью только Полученные филаменты охлаждают, термовращательного движения, с торцом. Для "0 обрабатывают и измельчают о афиксации давления на торце труба имеет фракции (-0,09 +0,08 мм). К полученномудатчик, связанный с цилиндром, Для конт- наполнителюдобавляюткороткорубленныероля давления газа в блоке, он снабжен углеродные волокна, загружают его в бунманометром, Все механизмы, блок и труба кер кокса и повторно смешивают с пеком всоединены между собой транспортными 15 смесителе. Аналогично обрабатываютпатрубками, Для пропускэния массы через эмульсией массу, в камере охлаждения, прикамеру охлаждения вращательно-поступа- нудительно подают ее в уплотнительнуют выход тру ы до создательном движении в обратном направле-. трубу, перекрывают выхо т бынии, лопатки в этой камере вращаются в ниядавленияформования 5 - 6 МПаи отивопя - а и послеход и поочередно подво-,р сложном направлении относи этогооткрываютвыходипотельно лопаток в смесителе, дят эластичную обоную о алочку к выходу трубы.обог вДля нагрева кокса установка снабжена Массу выдавливают в эту оболо олочку в видео огреваемым шнековым конвейером, уста- заготовки, Заготовку отрвку отрезают, закрываютновленным между автоматическим дозато- оболочку крышкой по ек й, помещают в гидростат иром кокса и камерой непрерывного 25 уплотняют. Ееизвлекают,охлаждаютиподскоростного смещения, Для эмульгирова- вергают обжигу и графитации.ния пека она снабжена также камерой П ример. Непрокаленный кокс маркиэмульгирования с вращающимися внутри КНПС с размером фракции(-0,074) мм подкрыльчатками, Эта камера установлена ают из бункера кокса дозэтором через шнемеждуавтоматическимдозатором пека и ка ковый конвейер нагр 250 ОС,мерой охлаждения, в которой установлен камеру непрерывного скоростного смеситетакже распылитель пека. Для контроля дав- ля с внутренним диаметром 200 мм в колиления пека в камере эмульгировэния по- честве 12 кг/мйн. Вследняя снабжена манометром,Способ осуществляют следующим об Одновременно туда же подают среднетемразом.пературный каменноугольный пек, нагреВ камеру непрерывного скоростного тый до 160 С в количественном отношениисмесителя из бункеров кокса и пека с по мас, Ораспыленпыленный под давлением 0,95 .ульгируют при этом давлении вмощью автоматических дозаторов подают МПа, Пек эмульгируют иь ирования под воздействиемчерез шнековый конвейер нагретый кокс с 40 камере эмульгирования по вразмером фракции (-0,074) мм и через каме- вращающихся крыльчаток при частоте врару эмульгирования распыленный расплав- щения 250 об/мин, Изменяя частоту вращел ч ток поддерживают давлениеленный пек, Происходит их перемешивание ния крыльчаток под е живниипри вращательно-поступательном движе,95 МПа. Скорость движени массмассы и нагреве выше температуры раз цессе смешения в эви ения массы в прония в камере составляет придв жении по часовой стрелмягчения пека, С выхода смесителя массу вращательном вижподают в камеру охлаждения при обратном ке 15 м/с в аксиальном - 0,05 м/с. Путь,сы, В каме хлвозвратно-поступательном движении мас- проходимый массой и исы, камеру охлаждения подают нагретую мере в аксиальном направлении, составляетмешивэние углеродных компоэмульсию олеиновой кислоты в воде в виде 50 1500 мм, Смешивэниаэрозоля, Происходит парообразование и нентов в камере осуществляют при 160 С.мешивания этих компонентов, массоздается давление водяного. пара до 0,13- После смешиванияры поступает на вход каме 0,3 МПа. Пар пронизывает весь объем сме- са с выхода камеры поступшиваемой массы и охлаждают ее, В свою ры охлаждения (внутренний диаметр 200очередь олеиновая кислота оседает на мас мм путь проходимы м сс йи ходимыи массой в аксиальномсу и увеличивает ее пластификэцию. Охлэж- направлении - 1500 мм), Пмм, еремешивание вденную массу с постоянной температурой этом обьеме осуществляютвляют со скоростьювыводят из камеры охлаждения и принуди- . вращения против часовой стрелки - 15 м/с,тельно подают механизмом в уплотнитель- в аксиальном -0 ОБМ/с, Тс, вкже одновременную трубу. В начальный момент выход из но подают в камеру охлаждения эмульсиюолеиновой кислоты в воде с соотношением продукта в виде заготовок диаметром 320 компонентов 20:1 нагретую до 87 С, Путем мм и длиной 650 мм.регулирования расхода эмульсии олеино- Таким образом, как видно из приведенвой кислоты в воде создают давление водя- ной таблицы, примера и описания способа ного пара, равное 0,3 МПа. Охлажденную до 5 применение непрокаленного кокса с разметемпературы 105 С коксо-пековую массу ром фракции минус 0,074 мм нагретого до подают в трубу и формуют с давлением 6 160 - 180 Сисмешиваниеегопри 160 - 170 С МПа. В начальный момент выход.из трубы в смесителе с распыленным под давлением закрывают, При давлении на торце цилинд,9-1 МПа каменноугольным пеком, нагрера равном 6 МПа выход трубы открывают и 10 тым до температуры смешивания, позволя- подводят решетку с отверстиями с разме- ет за счет увеличения адгезии между ром отверстия 10 х 10 мм. Частота вращения . наполнителем и связующим на стадии обцилиндра 42 обмин. Отталкиваемая масса жига и графитации получить высокую плот- торцом двигаясь по трубе диаметром.350 ность. и прочность в заготовках; а также мм и длиной 700 мм выходит(продавливает изотропность свойств за счет получения одся) а вйде филаментов, которые охлаждают, . нородной массы при смешивании. Так в чапомещаютвграфитовыетиглиитермообра- . стностикак видно из примера время батывают при температуре 650 С в 20-ти нахождения частиц кокса при смешивании камерной обжиговой печи Ридхаммера. По- в камере непрерывного скоростного смесисле термообработки их охлаждают до ком теля составляет всего 30 с, поэтому при разнатной температуры и измельчают на мере фракции кокса минус 0,074 мм вибромельницедоразмераФракции(-0,09- . уменьшается время достижения адсорбци,08 мм). К полученному наполнителю до-онного равновесия, Этоспособствуетболее бавляют мелкорубленные углеродные быстрому проникновению пека в поры, часволокна например из каменноугольного пе тиц кокса, что в свою очередь увеличивает ка термообработанные до 1200 С с длиной адгезию между коксом и пеком уже на ставолокна 5 - 8 мм в количественном отноше- дии смешения. В дальнейшем зто сказывании 7 мас.7 О и загружают его в бункер кокса, ется при обжиге и графитации, Также за счет .и повторно смешйвают С пекем в смесителе. : применения кокса с размером фракции миАналогично обрабатывают эмульсией массу 30 нус 0,074 мм уменьшается вспучивание часв камере охлаждения, при этом; соотноше-: "тиц кокса в" загоговках на этапе обжига и . ние компонентов эмульсйи олеиновой кис- графитации, что увеличивает выход годных лоты в воде берут равное 16:1, а давление . изделий и повышает их прочность, Нагрев водяйого пара создакп, равное 0,15 Мйа, кокса до 160-180 С повышает смачивающупринудительно подают ее в уплотнитель юся способность поверхностей его частиц нуютрубу,увеличенную вдлинудо 1000 мм, при контакте с пеком и одновременно выперекрывают выход из трубыи-при созда-равнивает адсорбционную способность нии давления на торце, равном 5,5 МПа, всех частиц кокса, что способствует увели- открывают выход к нему поочередно подво- чению адгезии с неком, однородности масдят зластичнуа оболочку из полиуретана с 40 сы при смешивании и формовании и внутренним диаметром 350 мм. В эту обо- закмадываетизотропиость свойств готового дочку выдавливают уплотненную массу в ви- продукта. В момент контакта кокса с пеком дезаготовок длиной 700 мм. Заготовки при температуре смешивания 160-170 С и отрезают на выходе из трубы, закрываютнагреве пека до температуры также 160- эластичйой крышкой и помещают в гидро 170 ОС не происходит отдача тепла ни пеком стат с температурой жидкости 105 С, и уп- ни коксом, Это устраняет окомкование маслотняют под давлением 55 МПа. Их . сы и способствует повышению однородно- охлаждают и обжигают в коксовой засыпке сти распределения пека в объеме заготовок при непрерывном подъеме темйературы со . и как следствие увеличивает прочность, скоростью 3,1 С/ч до 1100-1200 С с выдер плотность и изотропность свойств в графижкой при максимальной температуре в те- тировайном продукте.чение 20 ч, Графитацию заготовок ведут в При этом при нагреве кокса менее промышленных печах до температуры 160 С в момент контакта с пеком происхо ОО С со скоростью 40 Оч и выдержкой дит отбор тепла от пекачто приводит к , при максимальной температуре 5 ч,55 окомкованию массы и снижению адгезииВ таблице представлены знзчения плот- кокса с пеком;а при нагреве более 180 С - ности и прочности графитированных образ- происходит отдача тепла тонкой пленке пецов полученных по предлагаемому и ка,котораяобволакиваетвйроцессесмешиизвестному способу,а также показатели вания частицы кокса, и хотя адгезия брака при получении графитированного усиливается, но начинает интенсивное вы.деление летучих газов изпека. чтр приводит стиями с получением филаментов позволяет к потере его массы, 8 свою очередь при дополнительно вдавить в поры частиц кокса нагреве пека менее 160 С увеличивается пек в каждом филаменте, что способствует его вязкость, что. приводит к окомкованию равномерному распределению пека вокруг массы, как уже говорилось, и снижению од каждой отдельно взятой частицы кокса и нородности его распределения в объеме за- обеспечивает лучшему сцеплению связуюготовок, а при нагреве более 17 ООС . щего с наполнителем, Это предопределяет происходит потеря его массы из-за выделе-высокие прочностные сцепляющие свойстния летучих газов, Аналогично происходит ва пека с частицей кокса на этапе термообпри смешивании углеродных компонентов с 10 работки при 600 - 700 С, Термообработка температурой смешивания менее 160 С иуказанных филаментов в этом диапазоне более 17 ООС; В первом случае тепло отбира- температур позволяет унифйцировать нается стенкой камеры и происходит ок 0 мко- полнитель, заложив тем самым основу, обаание массы и неравйомерное смешивайие ладающую свойствами как непрокаленного, (в центре и на периферии камеры разные 15 так и прокаленйого кокса, Небольшие разтемпературы), Во втором случае начййает меры филаментов улучшают условия термоинтенсивноевыделениелетучихгазовизпе- обработки, т. е. выделяемые летучие газы . ка и потеря его массы..проходят малый путь и легко удаляютвя, неКроме этого распыление расплавленно- образуя дополнительных пор в коксе и обраго пека в камере нейрерывного скоростного 20 зуащемся полукоксе из пека. Одновременсмесителяувеличивает.поверхность сопри-но происходит й усадка этого кокса и косновения йека с частицами кокса, что по- образование вокругчастиц этого кокса повышает однородность его распределения в крытия полукокса из пека, что также исклю- объемезаготовоки,какследствие,повыша- .чает образование пор. При этом при ет изотропность их свойств, плотность и 25-"температуреболее 700 Спроисходитувелипрочность после ихтермообработки.на эта- .чение усадкй частиц кокса и выхода кокса пе обжига и графитации. Эмульгирование (полукокс) из пека, что приводит к измене- пека при давлении О,9,-1 МПЭ позволяет по-нию свойств наполнителя в сторону прокавысить его текучесть, абсорбционную спо-ленного кокса, при температуре менее, собность проникновения в поры частиц 30. 600 С- наоборот- в сторону непрокаленнококса, удалять захваченные (включенные) - го кокса.пузырьки воздуха и влаги. Ори давленииИспользование унифицированного наболее 1 МПа затруднейоудалейие воздуха : полнителя с размером фракций и влаги, а при давлении менее 0,9 МПа.ухуд- +0,09-+0,08),мм как основы для получения шаются условия его. Распыления из-за 35 граФитировавйого продукта позволяет по- уменьшения плотности пека,т, к. снижается,высить их плотность й прочность, Т, е. осно.скорость дчи 5 кениямйкрочастиц пека; что ва унифицированного наполнителя йрйводиткуменьшейй 1 осилы разрывЗ,меж- .предВтавляет собой конгломерат, состоядуэтими частицами, Кроме этого нагревщий из более мелкой фракции минус 0,074 эмульсиидо 80-90 ОСпозволяетравномерно 40 мм, частицы которой покрыты слоем полраспределйть олеиновую кйсЛоту в воде из- укокса из пека и способные к дальнейшей за улучшения условий смачивоемости этойусадки и обладающие высокой абсорбционкислоы йо отношенлю к воде иувеличитьной способностью, Это значительно увели- силу термоудара при обработке массы " чиваетадгезию этим наполнителем и пекомэмульсией, что увеличиваетоднородность 45 приповторном смешивании в смесителе и упаковки частиц иаполнителя при уплотне- . позволяет Формовать иэ притотбвленной ниии, как следствие; способствует"изотроп массы без трещин и изломов заготовки. При ности свойств при Обжйге играфитации, Так . этом и рй использовании наполнителя с разпри нагреве эмульсииболее 90 С происхо-мером фракции менее 0,08 мм снижается дит нарушение соотношенйя компонентов 5 О адгезия между частйцами этого наг 1 олнитеэмульсии йз-заиспарения части одного йзля и пеком. при повторной смешивании и них вода), а йри нагреве эмульсии менее термообработкенаэтапеобжигаиграфита С.ухудшаются условиясмачиваемостиции, т, к. уменьшаются размеры покрытия кислоты в воде происходит образование: полукоксом частиц кокса при измельчении и масляних йятеи, ео прийодйтк неоднород- М эта покрытия разрушаются, а при использоноети распределейия одного из компонен- вании - более 0,09 мм, наоборот, увеличиватов вэмульСйи;ются Размеры этого покрытия и такжеФормоваййе массы с одновременным увеличиваютсяразмерычастицконгломерапродавливанием ее через решетку с отверта, что приводит к вспучиванию этих частиц знаками, позволит получить изотропный выв отформованной заготовке. сокоплотный прочный графитированныйДобавка к полученному унифицирован- продукт и снизить брак при его производстному наполнителю мелкорубленных угле- ве,родных волокон в количественном 5 Изобретение по сравнению с извест-отношении 6 - 8 мас и длиной 5 - 8 мм по- ным позволит получить изотропный высокоэволяетсоздать в объеме заготовки армиру- плотный прочный графитированныйющийкаркасизволокон,которыйскрепляет продукт, за счет применения унифицирозаготовки после формования, но особенно ванного наполнителя в сочетании с изостана этапе обжига и графитации, т, к. способ тическим формованием, По сравнению сствует адгезии между наполнителем и свя- известным, предлагаемое изобретение позующим, Прочность заготовок и выход зволяетповыситьплотностьпочтив 1,4 разагодных повышается, При количестве водо- (в предлагаемом - 1,88 т/м; в известном -кон более 8 происходит окомкование мас,81 т/мз), предел прочности на сжатие в 2,5сы иэ-за смешения волокон в клубки, что 15 раза (в предлагаемом - 327 МПа; в известприводит к неоднородности массы и обра- ном - 128 МПа), предел прочности на изгибзованию локальных участков в объеме заго- в 1,5 раза в предлагаемом - 97 МПа; в изве-товок. с разными свойствами, при стном - 63 МПа),количестве волокон менее 6 О - уменьшают- Формула изобретенияся размеры армирующего каркаса, что при 1. Способ получения графитированныхводиткснижениюпрочностизаготовок,При изделий из углеродсодержащей массы,длине углеродного волокна более 8 мм про- включающий смешение измельченного неисходит уменьшение прочности заготовок прокаленного нефтяного кокса с расплавза счет менее плотной укладки крупных во- ленным каменноугольным пеком путемлокон и окомкование массы при смешива непрерывного вращательно-поступательнонии из-эа сплетения волокон друг с другом го движения массы в смесителе, пропускаи т, д., а при длине углеродного волокна ние углеродсодержащей массы черезменее 5 мм, хотя плотность укладки их уве- камеру охлаждения при обратном вращаличивается, но уменьшаются объемные раз-тельно-поступательном движении, обработмеры армирующего каркаса, что снижает 30 ку массы эмульсией олеиновой кислоты в .воде при соотношении вода: олеиновая кисУплотнение отформованных заготовок лота 20;1 до создания давления водяногов эластичной оболочке в гидростате поддав- пара 0,13 - 0,3 МПа, формование заготовоклением 50 - 60 МПа позволяет повысить их путем уплотнения массы поддавлением 5 - 6плотность и прочность, исключая анизот МПа, их обжиг и графитацию, о т л и ч а юропность свойств. Т. е. при формовании щ и й с я тем, что, с целью повышениямассы в трубе с давлением 5 - 6 МПа проис- плотности и прочности получаемых изделийходиткомпактноеуплотнениечастиц напал- и снижения брака, нефтяной кокс с разменителя и волокон во всем объеме ром фракции минус 0,074 мм, нагретый доравномерно, При формовании уплотнении) 40 160 - 180 С, смешивают при 160 - 170 С св гидростате происходит изостатическое уп- распыленным неком, а формование углелотнение этих частиц. Они однородно под- родсодержащей массы осуществлягот путемгоняются друг к другу (сближаются), что продавливанияеечерезрешетку,послечегопозволяет создать более плотную упаковку массу дополнительно термообрабатываютне нарушая однородности распределения 45 при 600 - 700 С, измельчают до размеровплотности в объеме заготовок, заложенной фракции 0,08-0,09 мм, к полученному напри уплотнении массы в трубе, что приводит полнителю добавляют 6 - 8 мас.рубленыхк иэотропности свойств в графитированном углероднь 1 х волокон длиной 5-8 мм, повторпродукте. Так при давлении более 60 МПа но смешивают с пеком, полученную массупроисходит разрушение покрытия частиц 50 выдавливают в эластичную оболочку и упнаполнителя (конгломерата) при контакте латняют а гидростате под давлением 50 - 60их друг с другом, что приводит к образова- МПа,нию пор, трещин на покрытии и, как следст, Способ по и. 1 о т л и ч а ю щ и й с явие, снижение прочности заготовок, а при тем, что на смешение пек подают предваридавлении менее 50 МПа происходит недоуп тельно нагретый до температуры смещениялотнение частиц наполнителя относительно под давлением 0,9-1,0 МПа.друг друга и это приводит к образованию 3. Способ по и, 1, о т л и ч а ю щ и й с япустот. пористости, снижает прочность. Все тем, что температура эмульсии составляетэто, в совокупности с перечисленными при-90 С.1818299 Составитель Е.СтепановТехред М.Моргентал Корректор М,Кешеля Редактор Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 Заказ 1923 Тираж ПодписноеВНИИПИ Государственного комитета по изобретениям и Открытиям при ГКНТ СССР113035, Москва, Ж, Раушская наб., 45

СмотретьЗаявка

4846013, 05.06.1990

КОММУНАРСКИЙ ГОРНО-МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ, ГОСУДАРСТВЕННЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ГРАФИТА

СТЕПАНОВ ЕВГЕНИЙ ИВАНОВИЧ, ФИЛИМОНОВ ВИКТОР АЛЕКСЕЕВИЧ, АВДЕЕНКО МИХАИЛ АЛЕКСЕЕВИЧ, ОСТРОНОВ БОРИС ГРИГОРЬЕВИЧ, КОСТИКОВ ВАЛЕРИЙ ИВАНОВИЧ, ИРКЛИЕВСКИЙ ВЛАДИМИР ДЕНИСОВИЧ, ЛОБАСТОВ НИКОЛАЙ АФАНАСЬЕВИЧ, ГРИЦАЙ НИКОЛАЙ ВАСИЛЬЕВИЧ, ВЛАСОВ ИГОРЬ ЕВГЕНЬЕВИЧ

МПК / Метки

МПК: C01B 31/04

Метки: графитированных, массы, углеродсодержащей

Опубликовано: 30.05.1993

Код ссылки

<a href="https://patents.su/6-1818299-sposob-polucheniya-grafitirovannykh-izdelijj-iz-uglerodsoderzhashhejj-massy.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения графитированных изделий из углеродсодержащей массы</a>

Предыдущий патент: Способ получения гидроксилапатита

Следующий патент: Способ получения углеродного адсорбента

Случайный патент: Программируемая логическая матрица