Стенд для испытания промышленных роботов-манипуляторов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1425078

Авторы: Бондаренко, Романюк, Скорина, Тимченко, Цырендоржиев

Текст

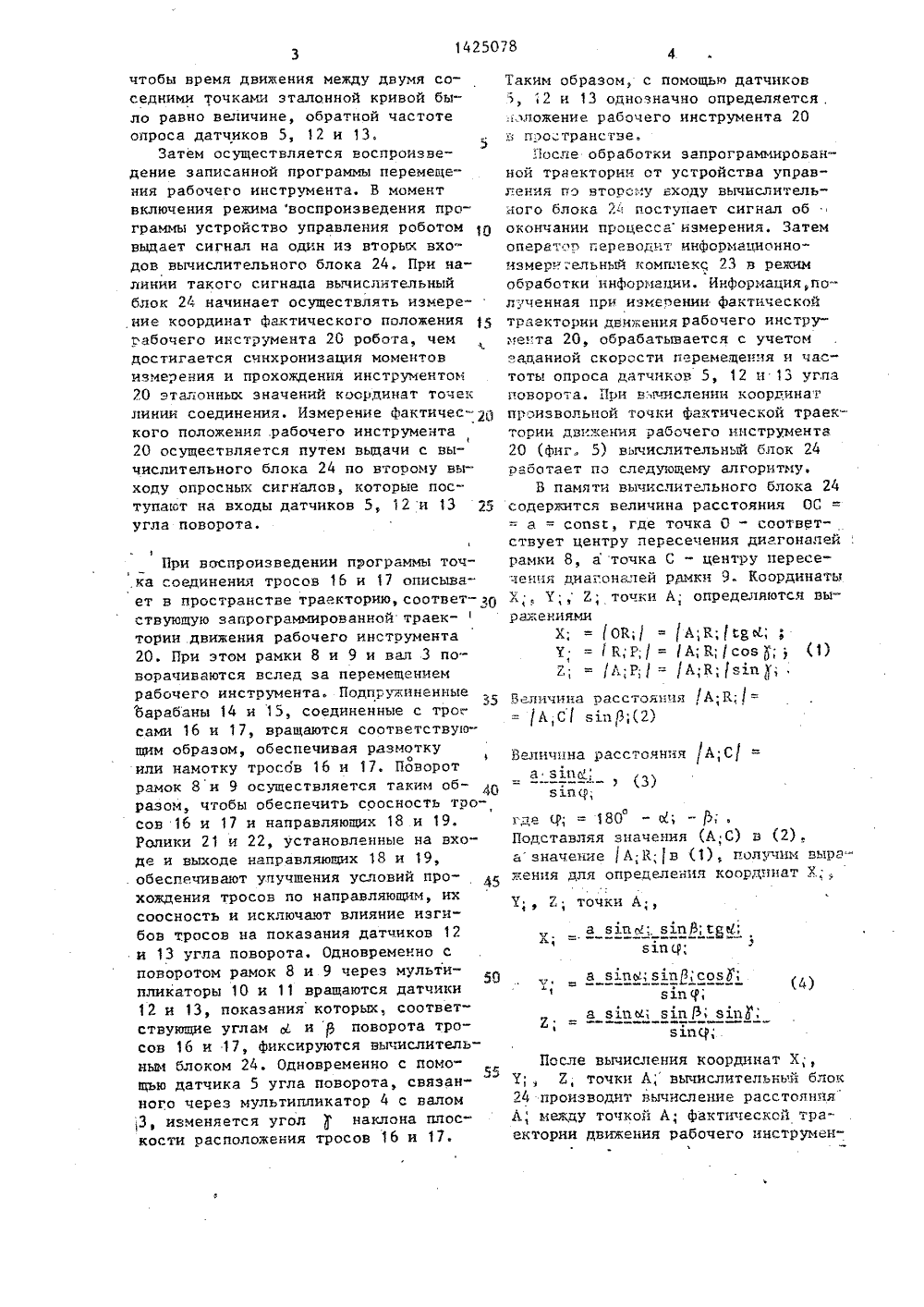

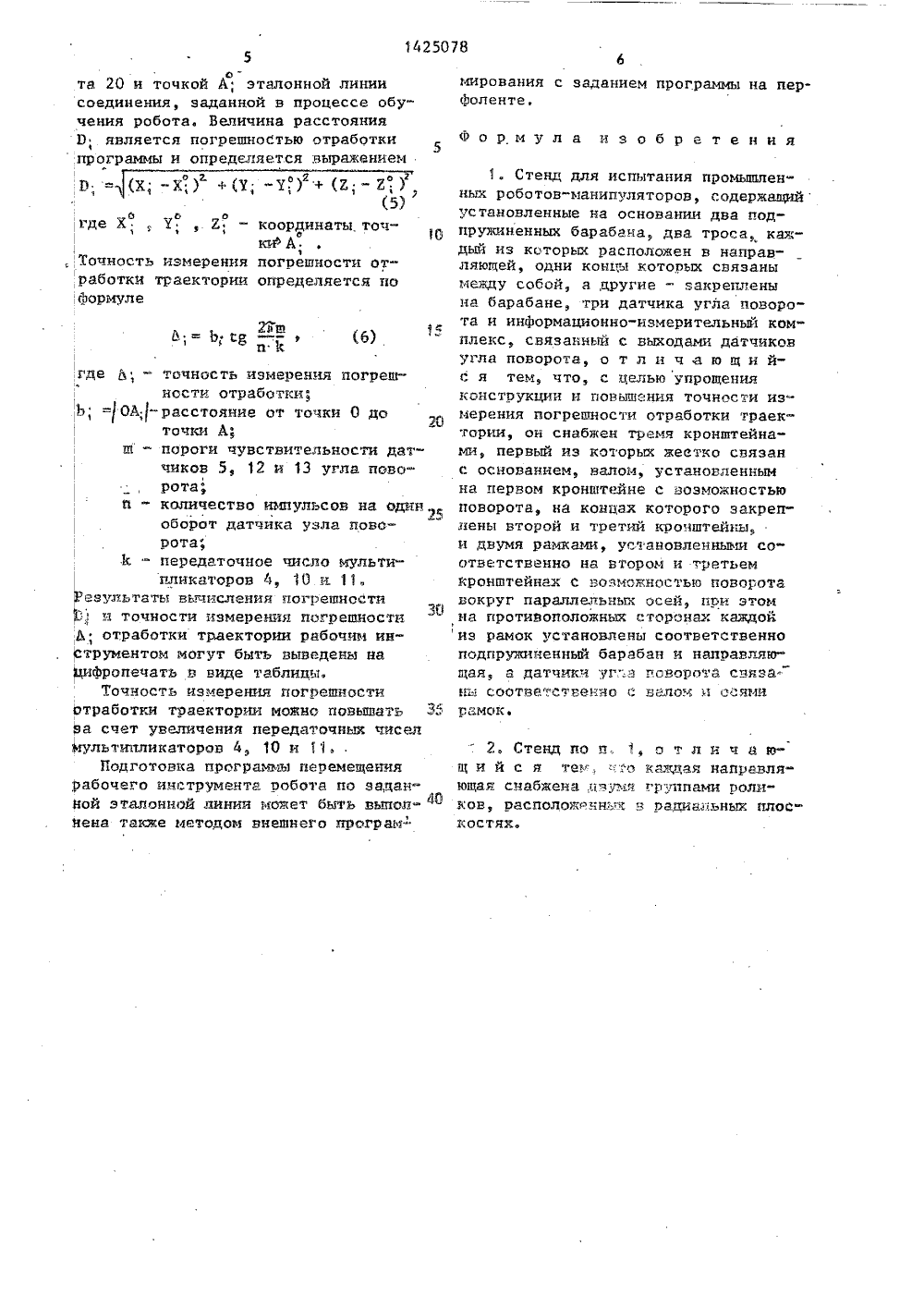

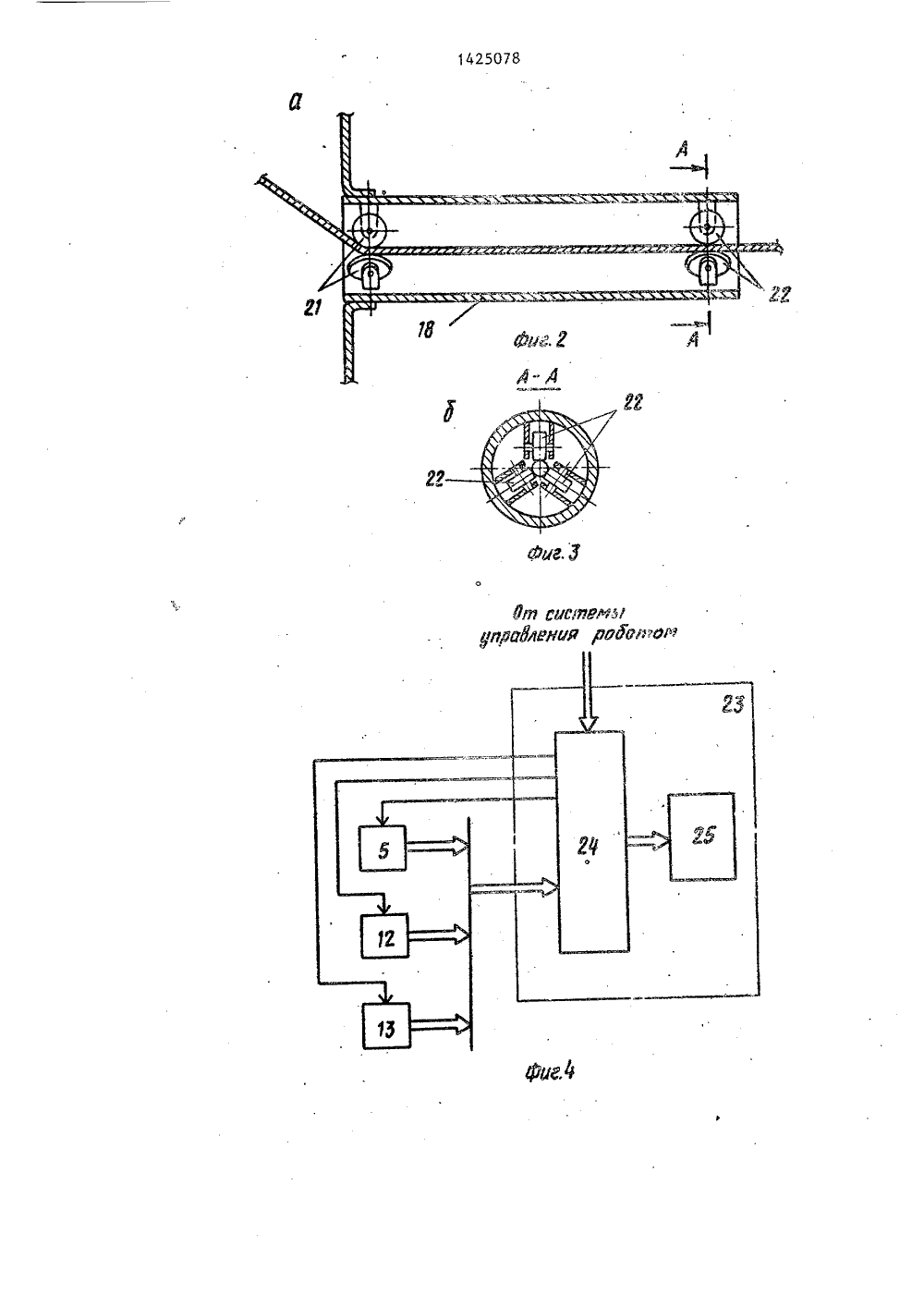

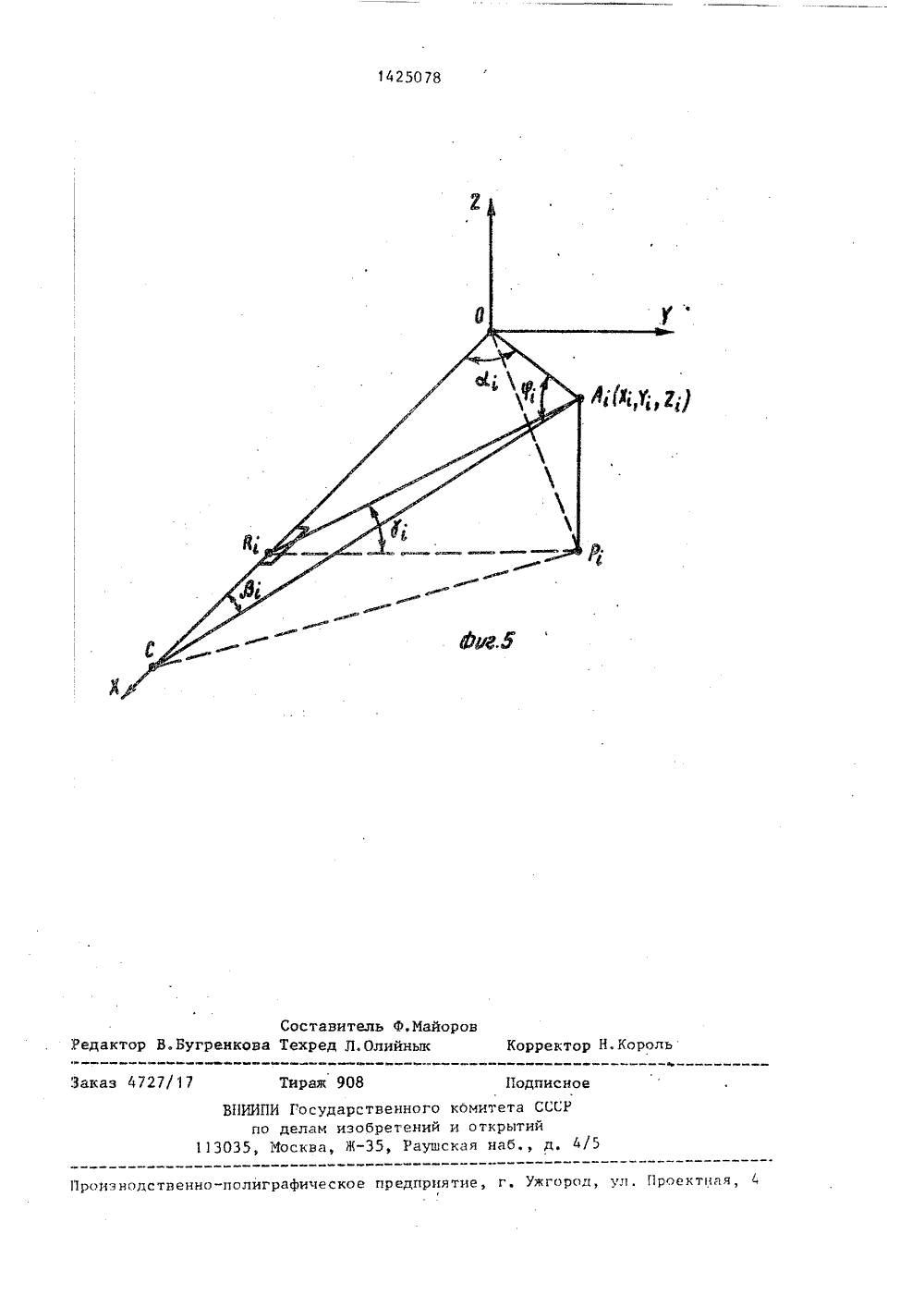

(19) И 1)4 В 25 1 11/ООПИОАНИЕ ИЗОБРЕТЕНИЯ Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ СУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ(56) Авторское свидетельство СССРВ 1171308, кл. В 25 1 11/00, 1982.(54) СТЕНД ДЛЯ ИСПЫТАНИЯ ПРОМЯШ 1 ЕННЫХ РОБОТОВ-МАНИПУЛЯТОРОВ(57) Изобретение относится к машиностроению и может быть использованодля оценки качества функционированияроботов-манипуляторов, рабочий инст. румент которых перемещается по заданному контуру. Целью изобретения является упрощение конструкции стенда н повышение точности измерения погрешности обработки траектории, При перемещении рабочего инструмента 21 робота-манипулятора в пространстве происходит перемещение одних концов тросов 16 и 17, другие концы которых закреплены на подпружиненных барабанах 14 и 15, и поворот вала 3 установленного на кронштейне 2. При этом поворачиваются рамки 8 и 9, на которых установлены барабаны 14 и 15, и направляющие, Информация о величине перемещения поступает в информационно-измерительный комплекс с датчиков 5, сф 12 и 13 угла поворота. 1 э.п, ф лы, 5 ил.Изобретение относится к машиностроению и может быть использованодля оценки качества функционированияроботов-манипуляторов, рабочий инструмент которых перемещается по заданному контуру.Цель изобретения - упрощение конструкции стенда и повышейие точности,измерения погрешности, 10На фиг, 1 приведен стенд, общийвид; на фиг. 2 - направляющая с роли, ковыми механизмами; на фиг. 3 - се, чение А-А на фиг, 2; на фиг, 4 -блок-схема информационно-измерительного комплекса стенда; на фиг.5 -расчетная схема для определения координат точки А;.Стенд для испытания промьппленныхроботов-манипуляторов содержит установленный на основании 1 первый крон,штейн 2, на котором с воэможностьюповорота установлен вал 3, связанныйчерез мультипликатор 4 с датчиком 5угла йоворота. На концах вала 3 жестко закреплены второй 6 и третий 7кронштейны. В кронштейнах 6 и 7 своэможностью поворота расположенысоответственно рамки 8 и 9, которыечерез мультипликаторы 10 и 11 соединены с датчиками 12 и 13 угла поворота. На противоположных сторонах рамок8 и 9 установлены барабаны 14 и 15для намотки тросов 16 и 17 и направ"ляющие 18 и 19 для этих тросов. Тросы16 и 17 одним концом закреплены навращающихся барабанах 14 и 15, а другими - связаны между собой и жесткозакреплены в рабочем инструменте 20робота-манипулятора. Направляющие18 и 19 содержат ролики 21 и 22,ИнФормационно-измерительный комплекс 23 состоит из последовательносоединенных вычислительного блока 24и цифропечатающего устройства 25.45Выходы датчиков 5, 12 и 13 угла поворота соединены с первым входом вычислительного блока 24, вторые входы которого подключены к выходам устройства управления испытуемого робота-манипулятора. Вторые выходы вычислитель,50ного блока 24 связаны с управляющимивходами датчиков 5, 12 и 13 углаповорота.Стенд работает следующим образом.55Первоначально оператор закрепляет точку соединения находящихся в натянутом состоянии тросов 16 и 17 на рабочем инструменте 20 испытуемого робота-манипулятора. Затем с помощью пульта управления оператор выводит инструмент 20 вначальную точку тре- .буемой (эталонной) траектории его движения, в качестве которой могут быть использованы, например, прямые линии, ломанные, синусоидальные и др.кривые окружности. После этого на второй вход вычислительного блока 24 от устройства управления роботом поступает сигнал, который приводит в исходное состояние вычислительный блок 24. Последний включает цифропечатающее устройство 25. Жтим достигается синхронизация момента начала измерения положения рабочего инструмента с началом его движения, При этом с вто" рых выходов блока 24 на входы датчиков 5, 12 и 13 поступают сигналы опроса датчиков угла .поворота, в результате чего их показания будут зафиксированы в памяти вычислительного блока 24, Положение рабочего инст- . румента робота также будет зафиксировано в памяти устройства управленияЗатем в режиме обучения осуществляется программирование перемещения рабочего инструмента робота от точки к точке, для чего оператор последовательно выводит рабочий инструмент в характерные узловые точки эталонной линии. При этом в память системы управления роботом заносятся координа" ты узловых точек эталонной линии, скорость перемеще;.ия рабочего инструмента 20 между то 1 ками, характер движения между то;хами (линейная или круговая интерполяция). Информация о координатах уэлзвьж точек эталонной линии, скорости и характера движения между точками заносится также в память вычислительного блока 24.Одновременно с этим в память вычислительного блока 24 програьпчно заносится информация о частоте опроса датчиков 5, 12 и 13 угла поворота, которая при проведеьии конкретного испытания всегда постоянна и выбирается исходя из максимальной скорости движения рабочего инструмента.После окончания режима обучения, т.е. после того, как в вычислительный блок 24 поступили координаты последней узловой точки, вычислительный блок 24 формирует массив -начений координат всех точек эталоннсй кривой. Массив формируется таким образом, 3 1425078чтобы время движения между двумя соседними точками эталонной кривой было равно величине, обратной частоте опроса датчиков 5, 12 и 13,Затем осуществляется воспроизведение записанной программы перемещения рабочего инструмента. В момент включения режима воспроизведения программы устройство управления роботом выдает сигнал на один из вторьх входов вычислительного блока 24, При налинии такого сигнала вычислительный блок 24 начинает осуществлять измерение координат Фактического положения рабочего инструмента 20 робота, чем достигается синхронизация моментов измерения и прохождения инструментом 20 эталонных значений координат точек линии соединения. Измерение Фактичес кого положения рабочего инструмента 20 осуществляется путем выдачи с вычислительного блока 24 по второму выходу опросных сигналов, которые поступают на входы датчиков 5, 2 и 13 25 угла поворота. 1При воспроизведении программы точка соединения тросов 16 и 17 описывает в пространстве траекторию, соответ- )О ствующую запрограммированной траектории движения рабочего инструмента 20. При этом рамки 8 и 9 и вал 3 поворачиваются вслед за перемещением рабочего инструмента. Подпружиненные барабаны 4 и 15, соединенные с тро-, сами 16 и 17, вращаются соответствующим образом, обеспечивая размоткуо или намотку тросов 16 и 17. Поворот рамок 8 и 9 осуществляется таким образом, чтобы обеспечить соосность тросов 16 и 17 и направляющих 8 и 19. Ролики 21 и 22, установленные на входе и выходе направляющих 18 и 19, обеспечивают улучшения условий прохождения тросов по направляющим, их соосность и исключают влияние изгибов тросов на показания датчиков 12 и 3 угла поворота. Одновременно с поворотом рамок 8 и 9 через мультипликаторы 10 и 11 вращаются датчики 12 и 13, показания которых, соответствующие углам . и р поворота тросов 16 и 17, Фиксируются вычислительным блоком 24. Одновременно с помощью датчика 5 угла поворота, связанного через мультипликатор 4 с валом 3, изменяется уголнаклона плоскости расположения тросов 16 и 17. Таким образом, с помощью датчиков,.эложение рабочего инструмента 20в про транстве,После обработки эапрограммирОванной траектории ст устройства управления пэ втор:;:у входу вычислительного блока 24 поступает сигнал обокончании процессаизмерения. Затемоператор переводит инФормационноизмеригельный комплекс 23 в рехямобработки инФормации. ИнФормация,полученная при иэмерении Фактическойтраектории движения рабочего инструмента 20, обрабатывается с учетом;,ацанной скорости перемещения и частоты опроса датчиков 5, 12 и 3 угпаповорота. При вжислении координатпроизвольной точки Фактической траектории движения рабочего инструмента20 (Фиг,. 5) вычислительный блок 24работает по следующему алгоритму.В памяти вычислительного блока 24содержится величина расстояния ОС=- а = сопят, где точка О - соответствует центру пересечения диагоналейрамки 8, а точка С - центру пересечения диагоналей рдмки 9. КоординатыХ;, У;, Е; точки А; определяются выр аж е киями/ ОВ.; / = / А, К; / г, К;у = /К;Р;/ = /А;Е;/соя; ) (1)Е; = /А;Р / = /А;К; /я 1 п ; .Величина расстояния /А; В.; / -- /А;С/ я 111(3;(2)Бдпичнна расстояния,/А;С/а э 1 пСД ) 3/где с; = 180Подставляя значения (А,С) в (2).а значение / А; К;/в (1), получим выра: -жения для определения координат Х;.,).; Е, точки А;,а Я 1 п М;, Я 1 п В; С Ю Я 1 П Ц; я 1 пм; я 1 пД; соя У 1я 1 п сЗ:ПМ; Я 1 П 5 З 1 ПЯ 1 ПЦ;После вычисления координат Х;, 7;, Е; точки А вычислительньй блок 24 производит вычисление расстояния" А, между точкой А; Фактической траектории двжкения рабочего инструмен425078 5 Формула изобретения 23 и"6 где А, " точность измерения погрешотра оти 9Ь; =ОА;1-расстояние от точки О дотачки А;ш - пороги чувствительности датчиков 5, 12 и 13 угла поворота;п - количество импульсов на один.оборот датчика узла поворота;Й - передаточное число мультипликаторов А, 1 О и. 11. ез ульта ть 1 вычисления по 1 р ешнас тиЗОи точности измерения погрешности Ь; отработки траектории рабочим инструментом могут быть выведены на Цифропечать в виде таблицы.Точность измерения погрешности отработки траектории можно повьппать 35 ва счет увеличения передаточных чисел мультипликаторов 4, 1 О и 11.Подготовка програььы перемещения рабочего инструмента робота по задан" Кой эталонной линии мажет быть выполнена также методом внешнего програи" рамок. 5ота 2 и точкой А; эталонной линии соединения, заданной в процессе обучения робота. Величина расстояния П, является погрешностью отработки программы и определяется выражениеми, = (х; - х;) +Д; - ) к - е;),Точность измерения погрешности отработки траектории определяется по Формуле мирования с заданием программы на перфоленте,Стенд для испытания прамыпцтенных рабатов-манипуляторов, содержащийустановленные на основании два подпружиненных барабана, два троса, каждый из которых расположен в направляющей, одни концы которых связаны между собой, а другие - закреплены на барабане, три датчика угла наворота и информационно-измерительный комплекс, связанный с выходамн датчиков угла поворота, о т л и ч а ю щ и йс я тем, что, с целью упрощения конструкции и повышения точности измерения погрешности отработки траектории, он снабжен тремя кронштейнами, первый из которых жестко связан с основанием, валом, установленным на первом кронптейне с возможостью поворота, на концах которого закреп" лены второй и третий кронштейны и двумя рамками, установленными со" ответственно на втором и третьем кронштейнах с возможностью поворота ьокруг параллельных осей, при этом на противоположных сторонах каждой из рамок установлены соответственно подпружиненный барабан и направляющая а датчики уг,а наворота связа ны соответственно с валом и осями 2. Стенд по и,. , о т л и ч а ющ и й с я тем, то кажая напр ауля ющая снабжена ","ч;с р 1 ппами поли ков расположенных в ра;и:альных плос" костях.1425078 Составитель Ф,МайорРедактор В.Бугренкова Техред Л.Олийнык рректор Н.Коро Заказ 4727/ 1 Тираж 908 И Государственного делам изобретений Москва, Ж, бауш подписи комитета СССРи открытий ВНИИ кая наб,Проектная, 4 1 роиэяодственно-полиграфическое предприятие, г. Ужгород

СмотретьЗаявка

4187993, 02.02.1987

ИНСТИТУТ ЭЛЕКТРОСВАРКИ ИМ. Е. О. ПАТОНА

ТИМЧЕНКО ВИКТОР АНАТОЛЬЕВИЧ, БОНДАРЕНКО АЛЕКСАНДР ИГНАТЬЕВИЧ, РОМАНЮК АЛЕКСЕЙ ВЛАДИМИРОВИЧ, ЦЫРЕНДОРЖИЕВ БАТА РАБДАНОВИЧ, СКОРИНА ВЛАДИМИР НИКОЛАЕВИЧ

МПК / Метки

МПК: B25J 11/00

Метки: испытания, промышленных, роботов-манипуляторов, стенд

Опубликовано: 23.09.1988

Код ссылки

<a href="https://patents.su/6-1425078-stend-dlya-ispytaniya-promyshlennykh-robotov-manipulyatorov.html" target="_blank" rel="follow" title="База патентов СССР">Стенд для испытания промышленных роботов-манипуляторов</a>

Предыдущий патент: Привод микроманипулятора

Следующий патент: Манипулятор

Случайный патент: Стол для ручного сортирования плодов