Способ изготовления самосмазывающихся подшипников скольжения

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

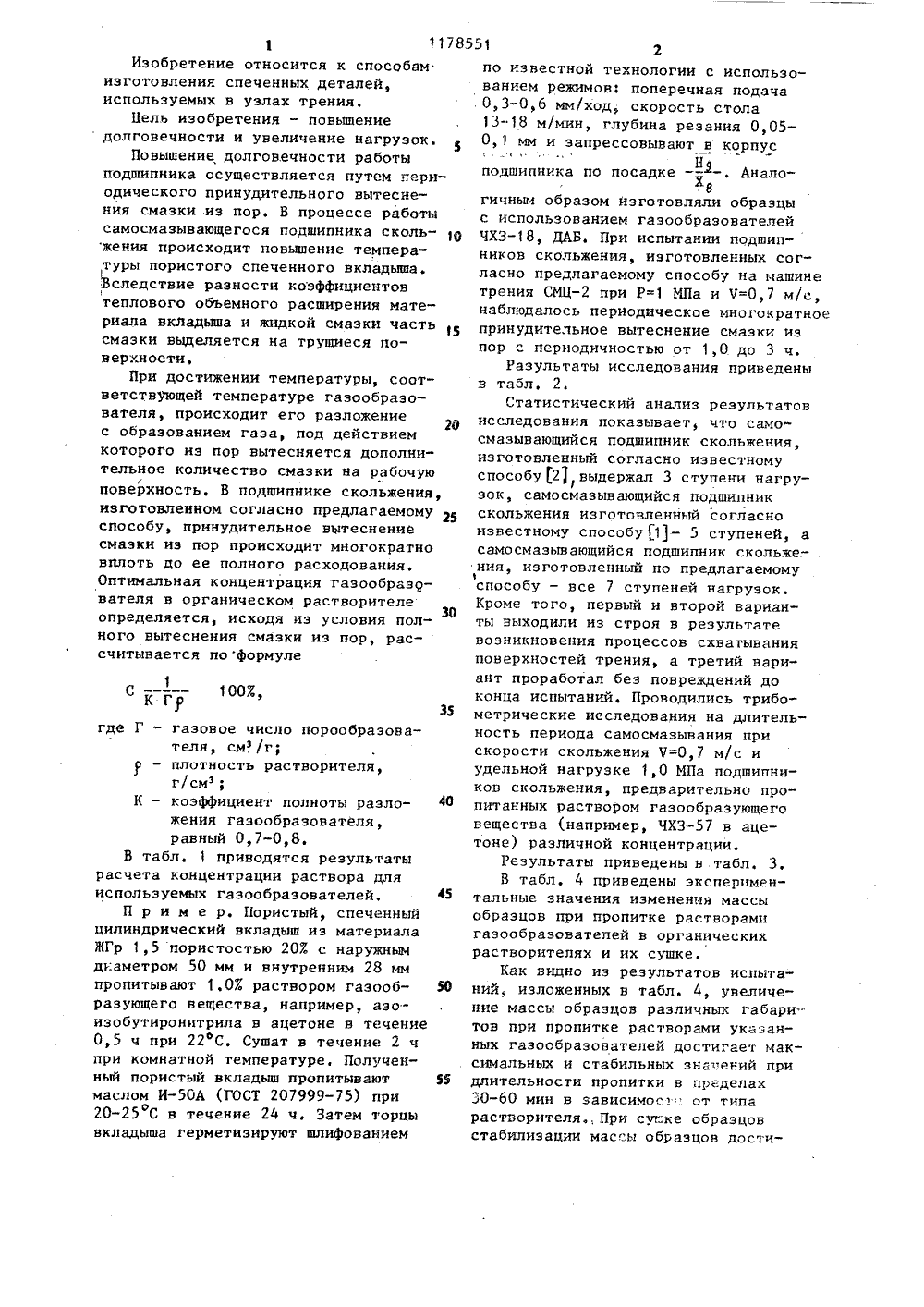

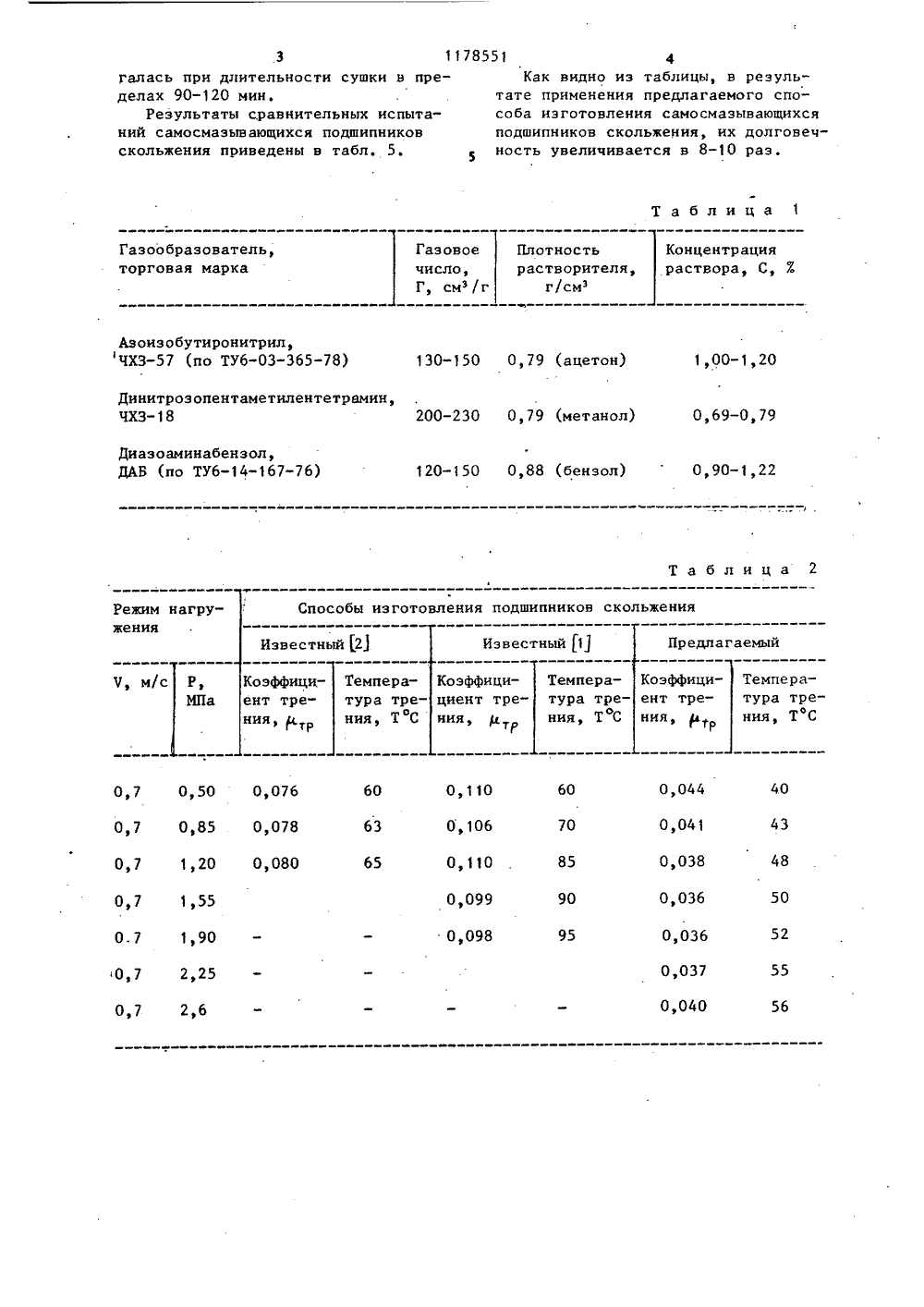

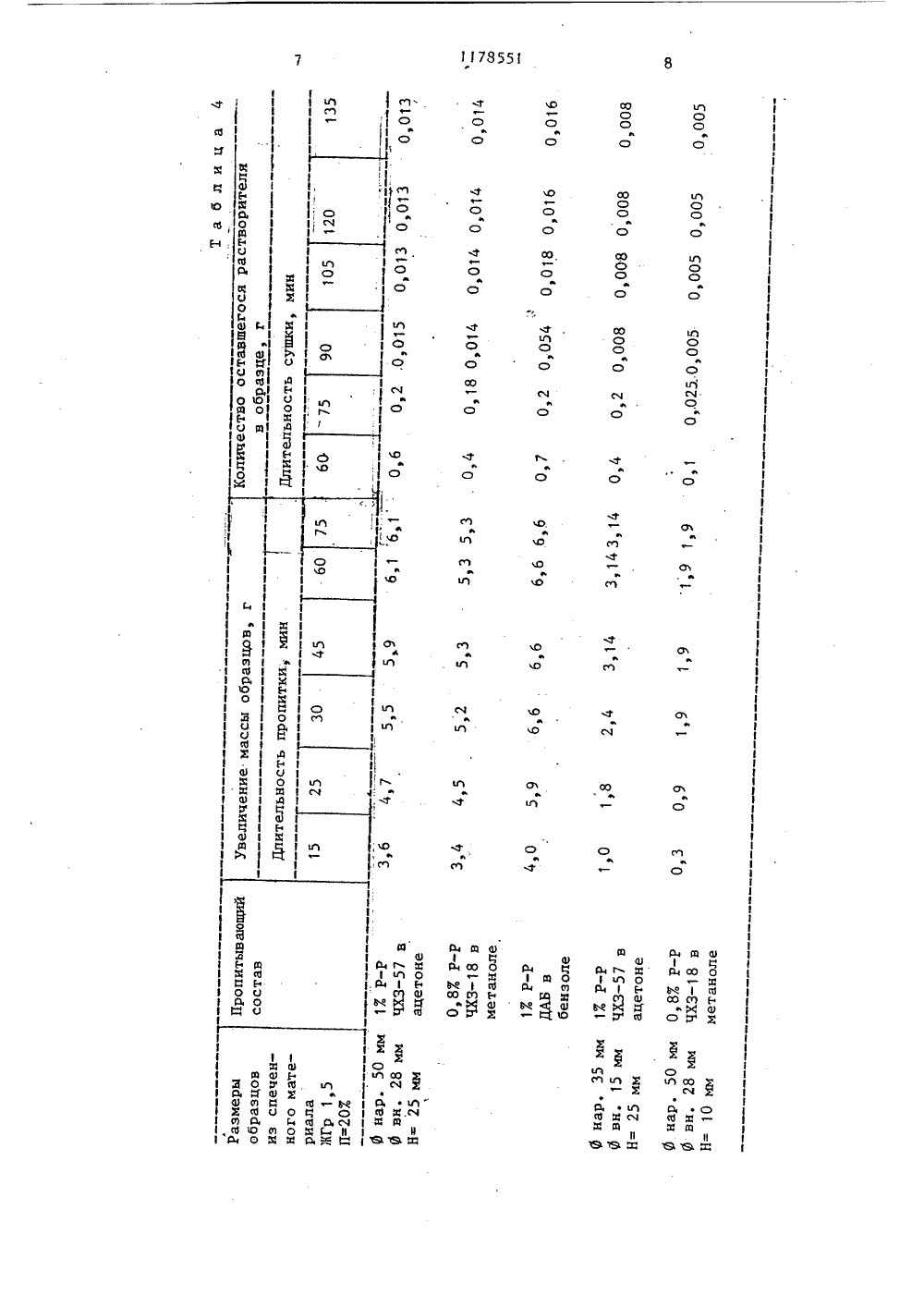

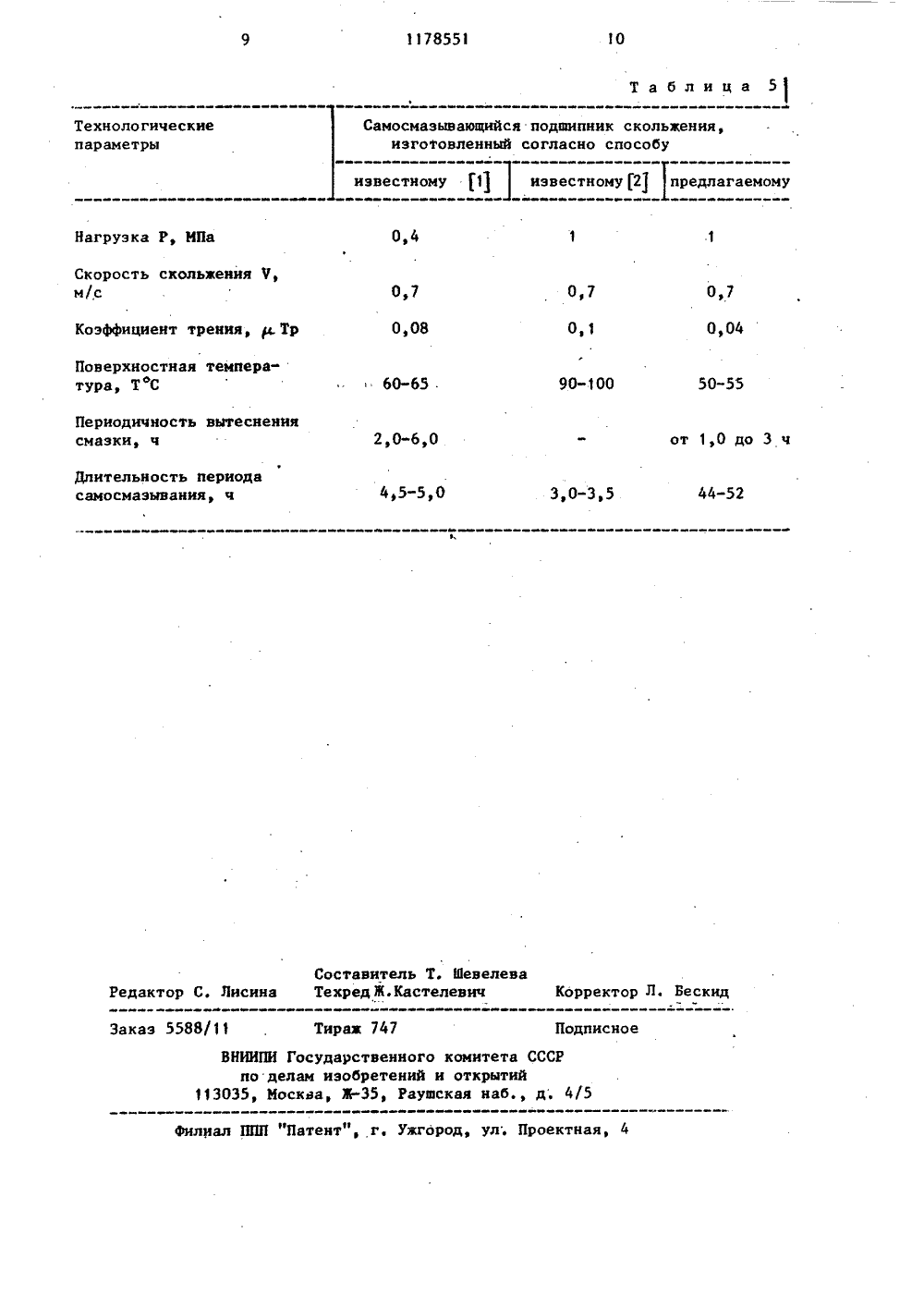

(72) Ю.И.Пустовойт, И.В.сайкоу С.Н,Сильнягин и В.В.Сорока (71) Ростовский-на-Дону научно-исследовательский институт технологии машиностроения(56) Мошков А.Д. Пористые антифрикционные материалы. М.1 Машинострое-. ние, 1968, с. 34.Авторское свидетельство СССР У 943448, кл. Р 16 С 33/10, 1979. (54)(57) 1. СПОСОБ ИЗГОТОВЛЕНИЯ САМОСМАЗЪ 1 ВАЮЩИХСЯ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ, включающий формирование пористого спеченного вкладыша,. его пропитку жидкой 801178551смазкой, герметизацию торцов вкладыша ,и запрессовку в корпус, о т л ич а ющ и й с я тем, что, с целью повышения долговечности подшипников и увеличения нагрузок, перед пропиткой вкладыша жидкой смазкой его предварительно пропитывают 0,7-1,2-ным раствором газообраэующего вещества в легколетучем органическом растворителе в течение .0,5-1,0 ч и сушат при комнатной температуре в течение 1,5- 2,0 ч.2. Способ по и. 1, о т л и ч аю щ и й с я тем, что в качестве газообраэующего вещества берут органические порообразователи иэ группы; .аэоизобутиронитрил, диаэоамина бенэол, динитрозопентаметилентетрамин.где Г - газовое число порообраэователя, смз /г;у - плотность растворителя,г/см;К - коэффициент полноты разложения гаэообраэователя,равный 0,7-0,8,В табл. 1 приводятся результатырасчета концентрации раствора дляиспользуемых газообраэователей.П р и м е р. Пористый, спеченныйцилиндрический вкладыш из материалаЖГр 1,5 пористостью 207 с наружнымдиаметром 50 мм и внутренним 28 ммпропитывают 1.0% раствором газообразующего вещества, например, аэоизобутиронитрила в ацетоне в течение0,5 ч при 22 С. Сушат в течение 2 чпри комнатной температуре, Полученный пористый вкладыш пропитываютмаслом ИА (ТОСТ 207999-75) при20-25 С в течение 24 ч. Затем торцывкладьппа герметизируют шлифованием 40 117851Изобретение относится к способамизготовления спеченных деталей,используемых в узлах трения,Цель изобретения - повышениедолговечности и увеличение нагрузок.Повышение долговечности работыподшипника осуществляется путем периодического принудительного вытеснения смазки из пор. В процессе работысамосмазывающегося подшипника скольжения происходит повышение температуры пористого спеченного вкладыша,следствие разности коэффициентовтеплового объемного расширения материала вкладыша и жидкой смазки частьсмазки выделяется на трущиеся поверхности.При достижении температуры, соответствующей температуре газообразователя, происходит его разложениес образованием газа, под действиемкоторого иэ пор вытесняется дополнительное количество смазки на рабочуюГповерхность. В подшипнике скольжения,изготовленном согласно предлагаемомуспособу, принудительное вытеснениесмазки из пор происходит многократновйлоть до ее полного расходования.Оптимальная концентрация газообраэователя в органическом растворителеопределяется, исходя из условия полного вытеснения смазки из пор, рассчитывается по формулеС -- - 1003,1 К Гр 3551 2по известной технологии с использованием режимов поперечная подача , 0,3-0,б мм/ход, скорость стола 13-18 м/мин, глубина резания 0,05- 0,1 мм и запрессовывают в корпусНд подшипника по посадке -. Аналогичным образом изготовляли образцы с использованием гаэообраэователей ЧХЗ, ДАВ. При испытании подшипников скольжения, изготовленных согласно предлагаемому способу на машине трения СМЦпри Р=1 МПа и 7=0,7 м/с, наблюдалось периодическое многократное принудительное вытеснение смазки иэ пор с периодичностью от 1,0 до 3 ч.Разультаты исследования приведены в табл. 2.Статистический анализ результатов исследования показывает, что самосмазывающийся подшипник скольжения, изготовленный согласно известному способу 12 выдержал 3 ступени нагру 7эок, самосмазывающийся подшипник скольжения изготовленный согласно известному способу 111 в 5 ступеней, а самосмазывающийся подшипник скольжения, изготовленный по предлагаемомуспособу - все 7 ступеней нагрузок. Кроме того, первый и второй варианты выходили из строя в результате возникновения процессов схватывания поверхностей трения, а третий вариант проработал беэ повреждений до конца испытаний. Проводились трибометрические исследования на длительность периода самосмазывания при скорости скольжения 7=0,7 м/с и удельной нагрузке 1,0 МПа подшипников скольжения, предварительно пропитанных раствором газообразующего вещества (например, ЧХЗв ацетоне) различной концентрации.Результаты приведены в табл. 3,В табл. 4 приведены экспериментальные значения изменения массы образцов при пропитке растворами газообраэователей в органических растворителях и их сушке.Как видно иэ результатов испытаний, изложенных в табл. 4, увеличение массы образцов различных габаритов при пропитке растворами укаэанных газообразователей достигает максимальных и стабильных зна ений при длительности пропитки в пределах 30-60 мин в зависимост:" от типа растворителя, При сугке образцов стабилизации массы образцов дости1178551 4Как видно из таблицы, в результате применения предлагаемого способа изготовления самосмазывающихся подшипников скольжения, их долговечность увеличивается в 8-10 раз. мТ а блица 1 Газообразователь,торговая марка Газовое Плотность Концентрациярастворителя, раствора, С, 7г/см число,Г, см /г Азоизобутиронитрил,ЧХЗ(по ТУ 6-03-365-78) 130-150 0,79 (ацетон) 1,00-1,20 Динитрозопентаметилентетрамин,ЧХЗ200-230 0,79 (метанол) Оэ 69-Оэ 79 Диазоаминабензол,ДАВ (по ТУ 6-14-167-76) 120-150 0,88 (бензол) 0,90-1,22 Таблица 2 Способы изготовления подшипников скольжения Режим нагружения Известный 2 Известный 11 Предлагаемый Температура трения Т С Ч, м/с Коэффициент трения, р Температура тре ния, Т С Температура трения, Т С Коэффицициент треф /тКоэффициент трения 1 Р,МПа 40 60 60 0,7 0,50 0,076 70 63 0,7 0,85 0,078 43 0,7 1,20 0,080 48 85 50 90 0,7 1,55 0,7 1,90 52 2,25 0,7 0,7 2,6 галась при длительности сушки в пределах 90-120 мин.Результаты сравнительных испытаний самосмазывающихся подшипников скольжения приведены в табл. 5. 0,110 0,106 0,110 0,099 0,098 0,044 0,041 0,038 0,036 0,036 0,037 0,040Состав,У Раствор газообразующеговещества Концен"трацияраствора,С, Х Количествосмазки в Коэффицивнт трения, /А. Поверх- ностная температура,ТфС 0,045 0,036 0,038 48 52 48 0,038 0,050 60 30 Раствор газообразующеговеществаЧХЗвацетонеЪ порах каркаса послепропиткиобразцамасломИА, г 0,5 . 7,1 0,7 6,9 1,0 6,8 1,2 6,5 1,5 6,0 Долговечностьподшипникасо О о л О и о о В о моФо ОАо со о М о; о о ц балхдо ооО Я РЕиа иЙ Фаи а6 х с хх ф х1Ю З Ж ЯЗаказ 5588/11 Тираж 747 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий113035, Москна, 3-35, Раушская наб., д, 4/5 филиал ППП "Патент", г. Ужгород, ул; Проектная, 4 Технологическиепараметры Скорость скольжения 7,м/,с Поверхностная температура, Т С Периодичность вытеснениясмазки, ч Длительность периодасамосмаэывания, ч Самосмазывающийся подшипник скольжения, изготовленный согласно способу

СмотретьЗаявка

3703422, 22.12.1983

РОСТОВСКИЙ-НА-ДОНУ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ТЕХНОЛОГИИ МАШИНОСТРОЕНИЯ

ПУСТОВОЙТ ЮРИЙ ИВАНОВИЧ, САЙКО ИГОРЬ БОРИСОВИЧ, СИЛЬНЯГИН СВЯТОСЛАВ НИКОЛАЕВИЧ, СОРОКА ВЯЧЕСЛАВ ВЛАДИМИРОВИЧ

МПК / Метки

МПК: B22F 3/26, F16C 33/12

Метки: подшипников, самосмазывающихся, скольжения

Опубликовано: 15.09.1985

Код ссылки

<a href="https://patents.su/6-1178551-sposob-izgotovleniya-samosmazyvayushhikhsya-podshipnikov-skolzheniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления самосмазывающихся подшипников скольжения</a>

Предыдущий патент: Способ изготовления электрод-инструментов из порошков на основе меди

Следующий патент: Способ установки кольцевых деталей с коническими отверстиями

Случайный патент: Устройство для разделения потока штучных предметов