Суспензия для изготовления оболочковых форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

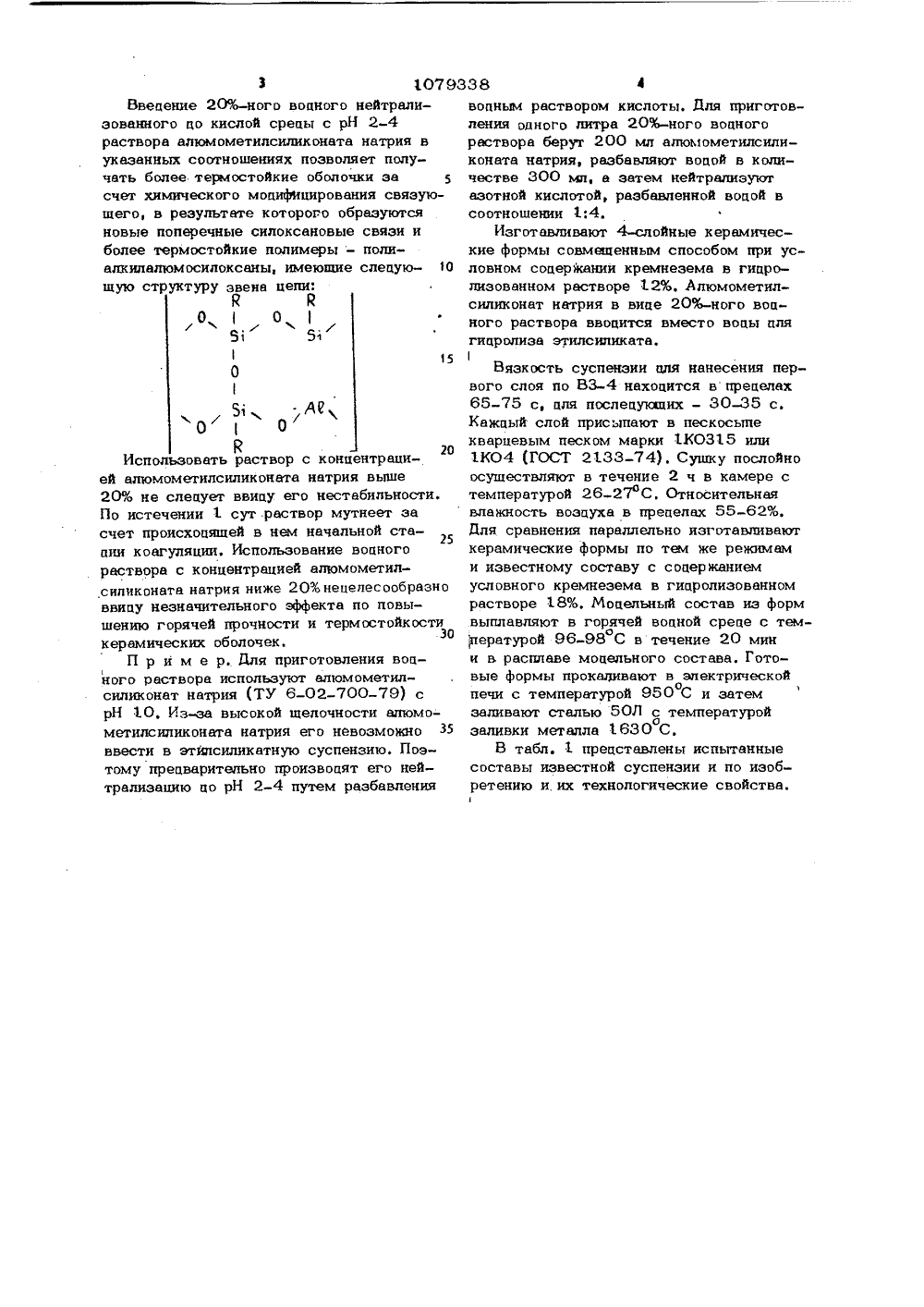

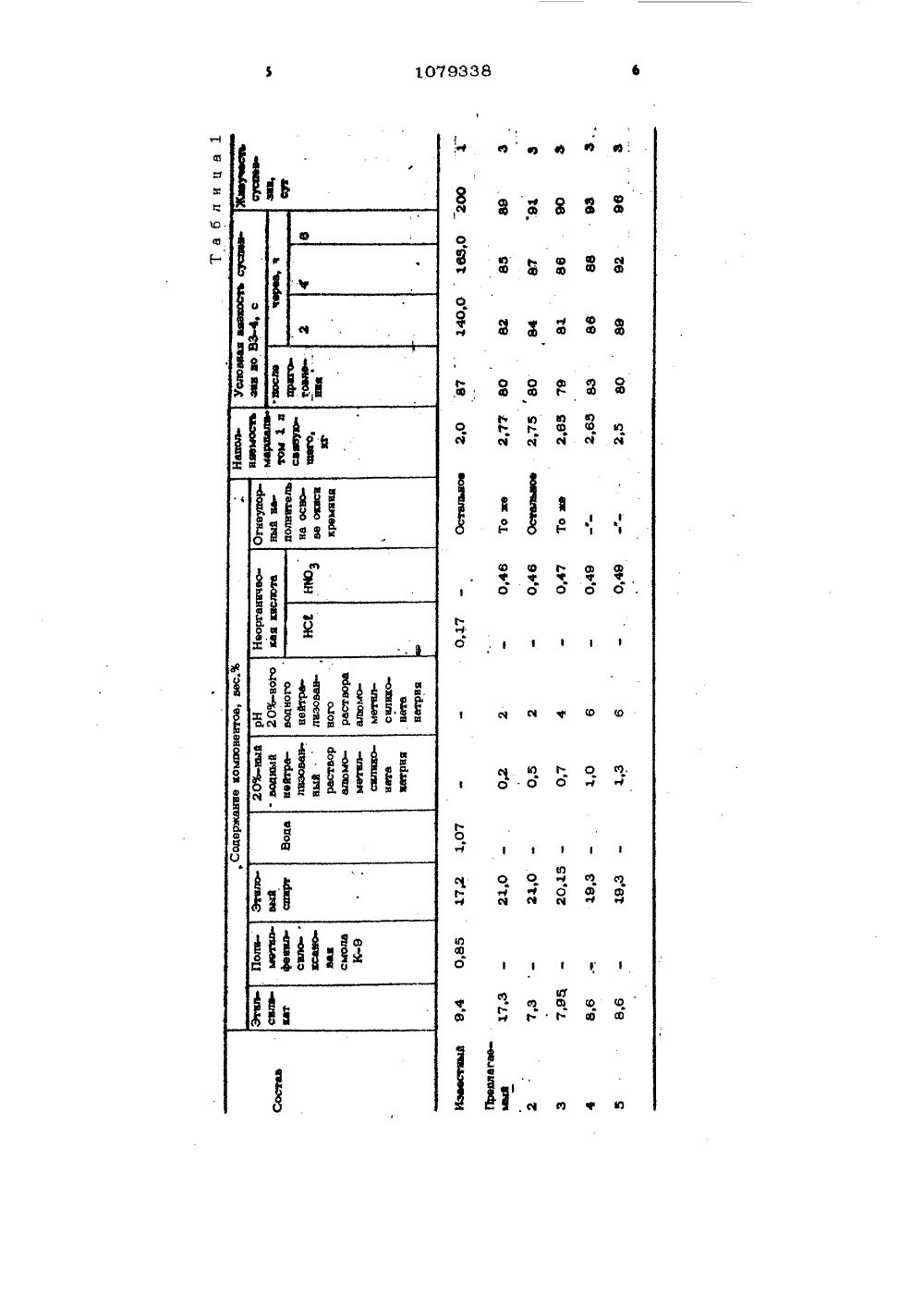

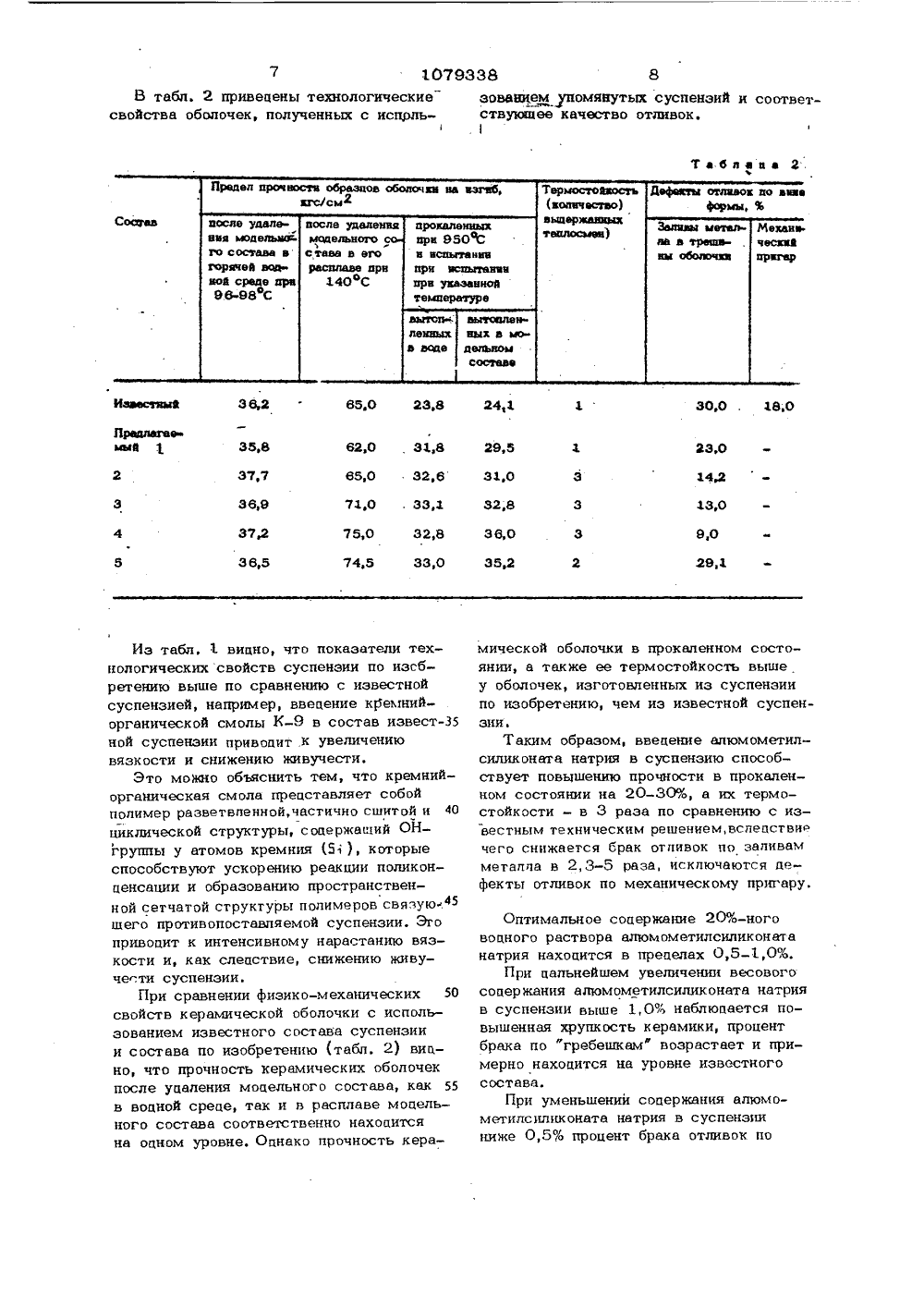

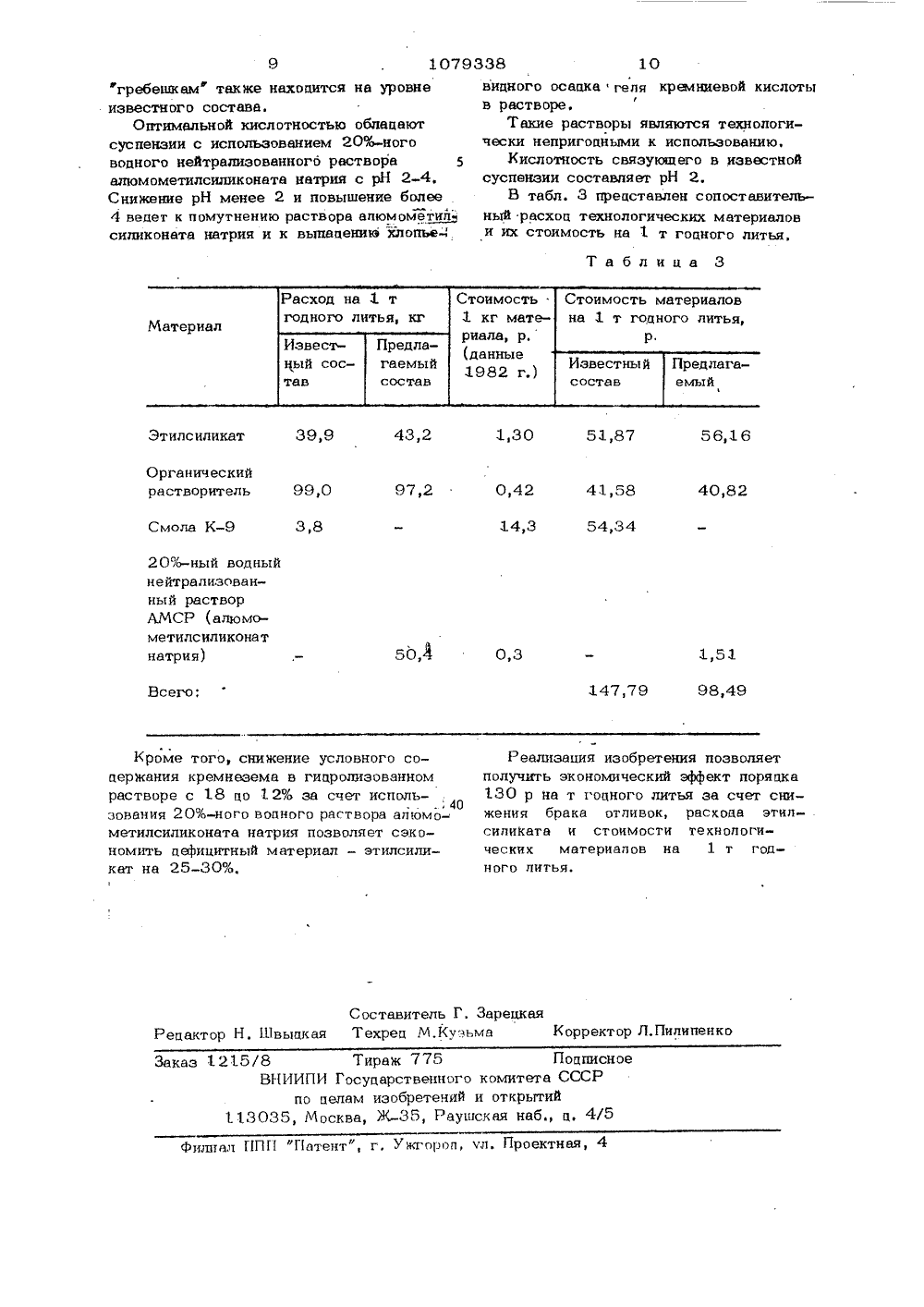

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК Ов (1 И 805 И В 22 С 3./16 ОПИСАНИЕ ИЗОБРЕТЕНИЯ Н АВТО Органический растворительНеорганическаякислота20%-ный нейтрапизованный воцный раствор алюмометилсиликоната натрия с рН 2-4Огнеупорный наполнитель на основеокиси кремния 3 21,0 0,46-0,4 5 10 ально ОСУДАРСТВЕНКЫЙ КОМИТЕТ СССР ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ: В 22 С 1/00, 1970,2. Авторское свицетельство СССРМ 642342, кл. С 08 . 83/02, 1977.(54).(57) СУСПЕНЗИЯ ДЛЯ ИЗГОЧОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЪМ МОДЕЛЯМ, включающаяэтилсиликат, органический растворитель,неорганическую кислоту, воцу, технологическую цобавку в вице полиорганосилоксанового соецинения и огнеупорный наполнитель наоснове окиси кремния, о т л и -чаюшаяся тем,что,сцельюповышения горячей прочности и термостойкости оболочковых форм, повышения качества отливок за счет снижении брака иэ-за цефектов формы и снижения стоимости связующего, она соцержит в качестве полиорганосилоксанового соединени 20%-ный нейтрализованный воцный раствор алюмомотнлсиликоната натрия с рН 2-4 при слецукщем соотношении ингрециентов, мас.%:Этилсиликат 7,3-8,610793Изобретение относится к литейномупроизвопству, а именно к литью по выплавляемым мопелям.Известна огнеупорная суспензия пля изготовления оболочковых форм, используемых в произвопстве литья по выплавляемым мопелям, включающая огнеупорный наполнитель, этилсиликатное связующее,органический растворитель, кислотный катализатор, поверхностно-активное веще О ство и вопу Г 1).Оболочковые формы, изготовленные с использованием этого состава, имеют повышенную прочность, опнако не имеют постаточной термической стойкости, что 15 вепет к большому проценту брака отливок по "гребешкам". Кроме того, повышенное сопержание пефицитного порогостояшего связующего влечет за собой упорожание суспензии и в целом получе 20 ние оболочковых форм в процессе литья по выплавляемым мопелям.Наиболее близкой по технической сущности и постигаемому результату к изоб 25 ретению является суспензия в способе получения связующего гипролизом этилсиликата в срепе органического растворителя в присутствии органосилоксанового соединения при сопержании 5 02 в связующем в количестве 1 2-26%2 ). С огласно такому способу известная суспензия включает в себя этилсиликат органический растворитель, вопу, кислоту, техно,логическую побавку в випе органосилоксанового соепинения - полиметилсилокса новую или полиметилфенипсилоксановую смолу и огнеупорный наполнитель на ос нове окиси кремния при слепуюшем соотношении ингрепиентов, мас.%:Этилсиликат 9,3-13,2 40Полиметилсилоксано 19,3-21,0 11,4-18,9 1,05-1,65 0,15-0,21 Алюмометилсиликонат натрия (ТУ 6- -02-700-76) относится к группе полиметаллооргеносилоксанов, в структурной формуле звена цепи которого сопержится в качестве металла алюминий,Р 1 - 5 - 0 - АС вая или полиметилфенилсилоксановаясмола 0,75-5,1Органический растворительВопаСоляная кислотаОгнеупорный наполнитель на основе 50окиси кремния ОстальноеИзвестная суспензия не обеспечивает получение оболочек с уповлетворительной прочностью и термостойкостью, так как полиметилсилоксановые и полиметилфенилсилоксановые смолы при темопературе выше 500 С претерпевают термоокислительную деструкцию, что при 38 гвопит к снижению прочности и термостойкости прокаленной керамической оболочоки в препелах 1000-1100 С, в результате чего отливки имеют много пефектов в вице заливов металла в трещины ободочки.Кроме того, из-за высокой способности смол к вьп.оранию использование их вкачестве побавки на лицевое покрытие ведет к образованию пористости на поверхности керамики, что привопит к появлечию префекта отливок - механическому пригару ( шероховатости)Целью изобретения является увеличение горячей прочности и термостойкости оболочковых форм, повышение качества отливок за счет снижения брака из-за пефектов формы и снижение стоимости связующего.Поставленная цель постигается тем, что суспензия пля изготовления оболочковых форм по выплавляемым мопелям, включающая этилсиликат, органический растворитель, неорганическую кислоту, вопу, технологическую побавку в вице полиорганосилоксанового соепинения и огнеупорный наполнитель на основе окиси кремния, она сопержит в качестве подиорганосилоксанового соепинения 20%-ный нейтрализованный вопный раствор алюмометилсиликоната натрия с рН 2-4 при слепуюшем соотношении ингрепиентов, мясА:Этилсилик ат 7,3-8,6Органический растворит ельНеорганическаякислота 0,46 04920 оо-ный нейтрализованный вопныйраствор алюмометилсилик онатанатрия с рН 2 4 0,5-1,0Огнеупорный наполнитель на основеокиси кремния ОстальноеВведение 20%-ного водного нейтрализованного по кислой среды с рН 2-4 раствора алюмометилсиликоната натрия в указанных соотношениях позволяет получать более термостойкие оболочки за счет химического мопифйцирования связующего, в результате которого образуются новые поперечные силоксановые связи и более термостойкие полимеры - полиалккпалюмосилоксаны, имеющие слепую О шую структуру звена цепи: Я РО 1 О51 511О.яеО 3 О 15 20 РИспользовать раствор с концентрацией алюмометилсиликоната натрия выше 20% не слепует ввипу его нестабильности. По истечении 1 сут .раствор мутнеет за счет происходящей в нем начальной ста 25 пии коагуляции. Использование водного раствора с концентрацией алюмометилсиликоната натрия ниже 20%нецелесообразно ввипу незначительного эффекта по повышению горячей прочности и термостойкости керамических оболочек.30П р и м е р. Иля приготовления вопного раствора используют алюмометилсиликонат натрия (ТУ 6-02-700-79) с рН 10, Иза высокой щелочности апюмометилсиликоната натрия его невозможно З 5 ввести в этипсиликатную суспензию. Поэтому предварительно произвопят его нейтрализацию по рН 2-4 путем разбавления вопным раствором кислоты. Иля приготовления одного литра 20%-ного водного раствора берут 200 мл алюмометилсиликоната натрия, разбавляют вопой в количестве 300 мп, а затем нейтрализуют азотной кислотой, разбавленной вопой в соотношении 1:4.Изготавливают 4-слойные керамические формы совмещенным способом при условном сопер 1 кании кремнезема в гипролизованном растворе 12%. Ллюмометилсиликонат натрия в вице 20%-ного водного раствора ввопится вместо вопы пля гипролиза этилсиликата.1Вязкость суспенэии пля нанесения первого слоя по ВЗнахопнтся в препепах 65-75 с, пля послепуккпих - 30-35 с, Каждый слой присыпают в пескосыпе кварцевым песком марки 1 КО 315 или 1 К 04 (ГОСТ 2133-74), С послойноушк уосуществляют в течение 2 ч в камере стемпературой 26 27 ОС, Относительнаявлажность воздуха в препелах 55-62%,Для сравнения параллельно изготавливаюткерамические формы по тем же режимами известному составу с содержаниемусловного кремнезема в гипролизованномрастворе 18%. Мопельный состав из формвыплавляют в горячей вопной среде с температурой 96-98 С в течение 20 мини в расплаве мопельного состава. Готовые формы прокаливают в электрическойпечи с температурой 950 С и затемзаливают сталью 50 Л с температуройозаливки металла 1630 С,В табл. 1 представлены испытанныесоставы известной суспенэии и по изобретению и. их технологические свойства.7 1079338 В табл. 2 привецены технологические свойства оболочек, полученных с испрль 1,О 32,6 71,г 7 Эг эв,о е 5,2 4 э каленном состотойкость вышеых из суспензии мической оболочки в янии, а также ее термоу оболочек, изготовленпо изобретению, чем иззии.Таким низвестно е апюмомет образом, вве снос рокапе- нтермнию с из- следствие ивам ся де- ригару Из табл, 1 виано, что показатели технологических свойств суспензии по изсбретению выше по сравнению с известной суспензией, например, ввепение кремний- органической смолы К 9 в состав известной суспензии привопит к увеличению вязкости и снижению живучести.Это можно обьяснить тем, что кремний- органическая смола прецставляет собой полимер разветвленной,частично сшитой и 40 циклической структуры, сопержаший ОН- группы у атомов кремния 5 ), которые способствуют ускорению реакции поликонценсации и образованию пространственной сетчатой структуры полимеров связую .,45 щего противопоставляемой суспензии. Это привопит к интенсивному нарастанию вязкости и, как слепствие, снижению живучести суспензии.При сравнении физико-механических 50 свойств керамической оболочки с использованием известного состава суспензии и состава по изобретению (табл. 2) виано, что прочность керамических оболочек после упаления мопельного состава, как 55 в водной среде, так и в расплаве мопельного состава соответственно нахопится на опном уровне. Опнако прочность керазованием упомянутых суспензий и соответствующее качество отливок.1 силиконата натрия в суспензию ствует повышению прочности в ном состоянии на 20 30% а их стойкости - в 3 раза по сравне вестным техническим решением, чего снижается брак отливок и металла в 2,3-5 раза, исключа фекты отливок по механическом Оптимальное сопержание 20%-ного вопного раствора алюмометилсиликоната натрия нахоцится в препелах 0,5 - 1,0%,При пальнейшем увеличении весового сопержания алюмометилсиликоната натрия в суспензии выше 1,0% наблюпается повышенная хрупкость керамики, процент брака по "гребешкам возрастает и примерно накопится на уровне известного состава.При уменьшении сопержания алюмоетилсиликоната натрия в суспензии ниже 0,5% процент брака отливок. поЗаказ 1215/8 Тираж 775 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж 35, Раушская наб., ц, 4/5Филиал ГПГ фГатентф, г, Ужгород, чл, Проектная, 4 гребешкам также находится на уровнеизвестного состава.Оптимальной кислотностью облацаютсуспензии с использованием 20%-ноговодного нейтрализованногб раствора 5алюмометилсиликоната натрия с рН 2 4,Снижение рН менее 2 и повышение более .4 ведет к помутнению раствора алюмометилсиликоната натрия и к выпадению хлопье 20 Ъ-ный водныйнейтрализованный растворАМСР (алюмометилсиликонатнатрия) Кроме того, снижение условного содержания кремнезема в гицролизованном растворе с 18 до 12% за счет исполь. 40 оования 20%-ного водного раствора алюмометилсиликоната натрия позволяет сэкономить дефицитный материал - этилсиликат на 25-30%,видного осадкагеля кремниевой кислоты в растворе.Такие растворы являются технологически непригодными к использованию.Кислотность связующего в известной суспензии составляет рН 2.В табл. 3 прецставлен сопоставительный расхоц технологических материалов и их стоимость на 1 т годного литья,Реализация изобретения позволяет получить экономический эффект порядка 130 р на т годного литья за счет снижения брака отливок, расхода этилсилиКата и стоимости технологических материалов на 1 т годного литья,

СмотретьЗаявка

3449354, 24.03.1982

ПРЕДПРИЯТИЕ ПЯ М-5481, ПРЕДПРИЯТИЕ ПЯ В-8062

ИВАНОВА ТАИСЬЯ ВАСИЛЬЕВНА, КИРИЛЛОВА ТАМАРА МИХАЙЛОВНА, АБАДАЕВ АДОЛЬФ ВАСИЛЬЕВИЧ, ТАНКЕЛЕВИЧ БОРИС ШОЛОМОВИЧ, ДЕРЕЧА ТАМАРА АЛЕКСАНДРОВНА, СОЛОВЬЕВА ТАМАРА ЕВГЕНЬЕВНА, КУЧУМОВ ВЛАДИЛЕН АЛЕКСЕЕВИЧ

МПК / Метки

МПК: B22C 1/16

Метки: выплавляемым, моделям, оболочковых, суспензия, форм

Опубликовано: 15.03.1984

Код ссылки

<a href="https://patents.su/6-1079338-suspenziya-dlya-izgotovleniya-obolochkovykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Суспензия для изготовления оболочковых форм по выплавляемым моделям</a>

Предыдущий патент: Способ формирования булатного узора в стальной заготовке

Следующий патент: Холоднотвердеющая смесь для изготовления литейных форм и стержней

Случайный патент: Смазка для оборудования с ударными нагрузками