Шлак для рафинирования сталей и сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

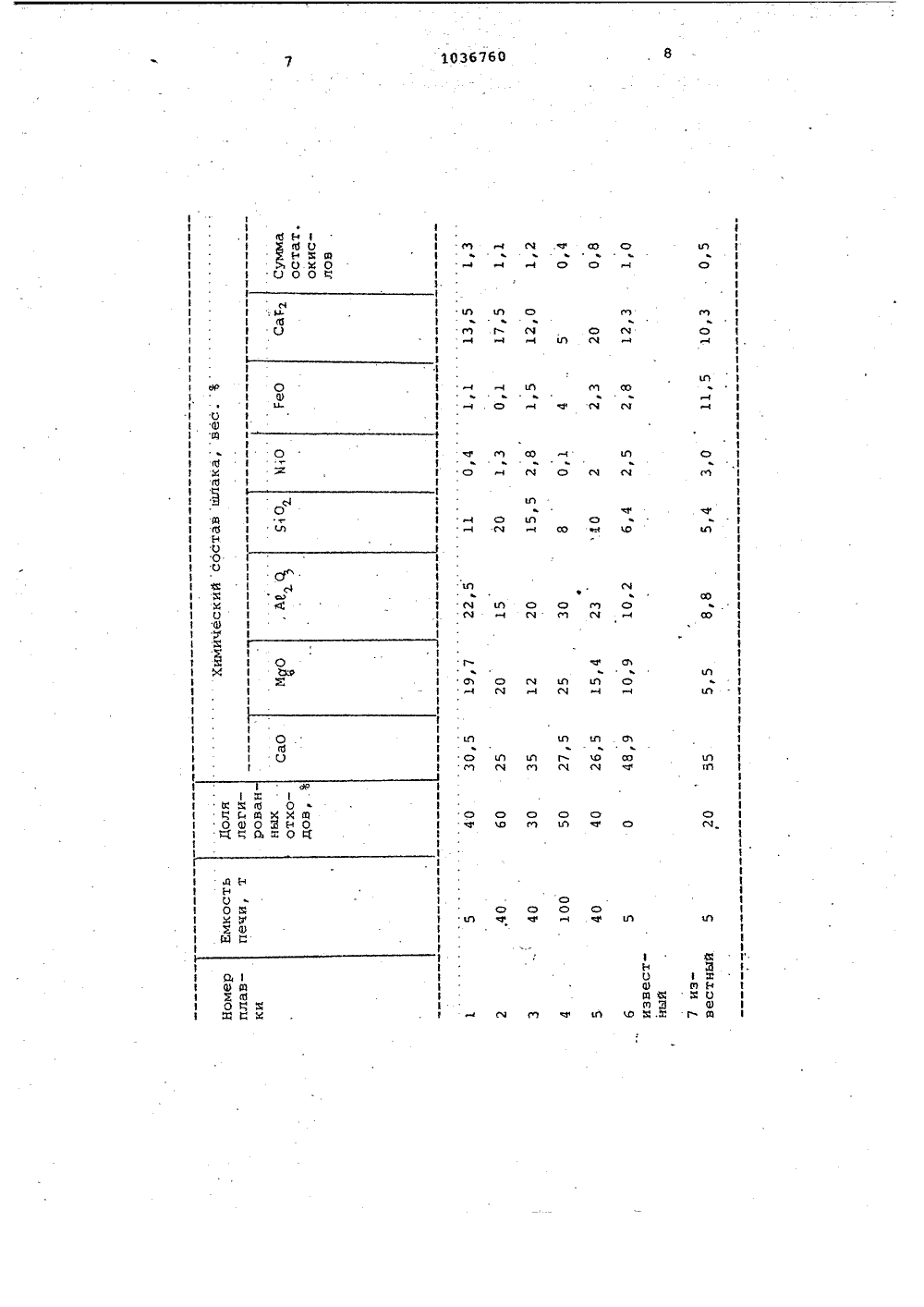

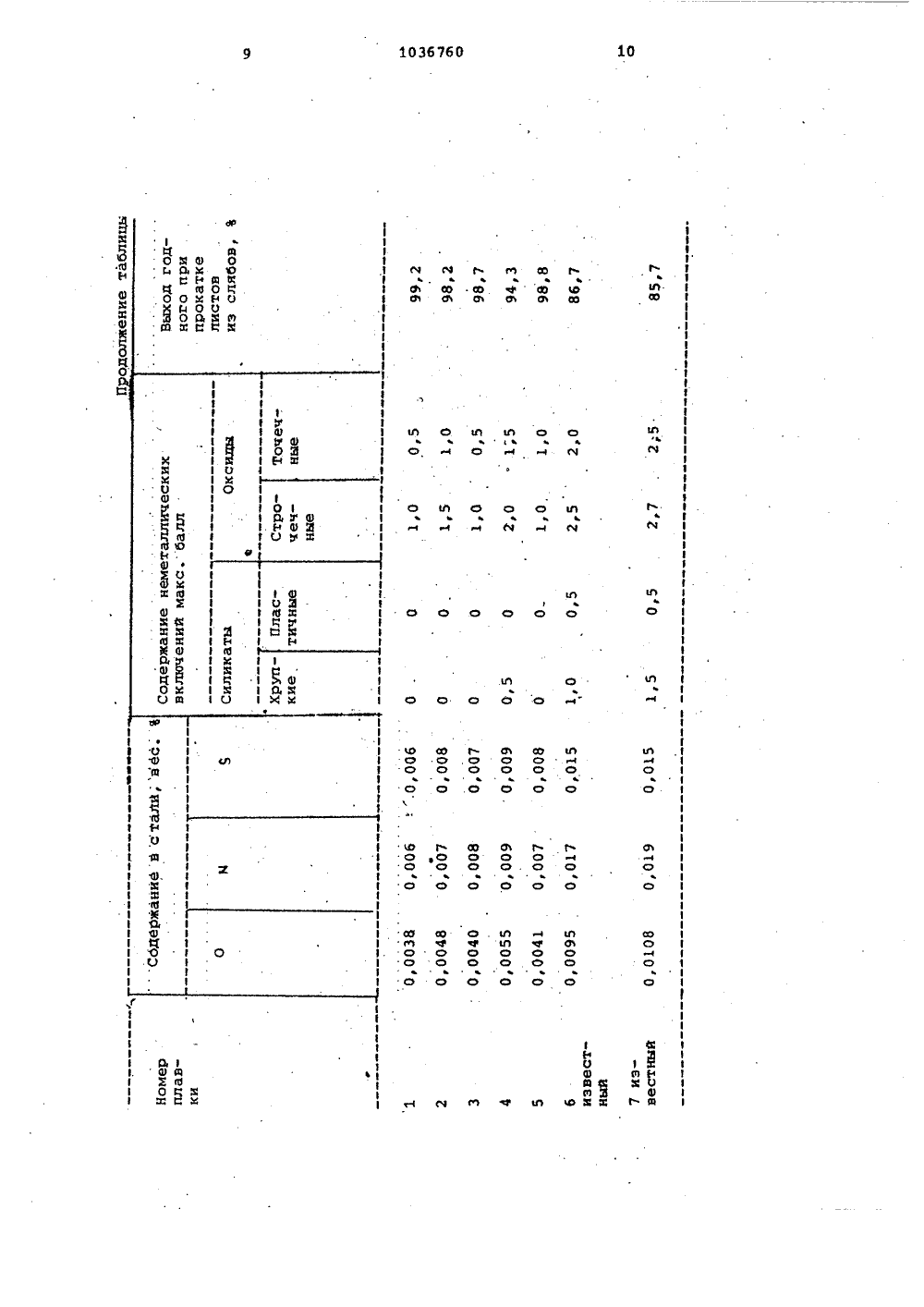

(72) Н.А.Тулин, А.Ф.Каблуковский, М.Д.Шувалов, В,М.Бреус, А.А.Дедюкин, Р,Ф.Максутов, Е.Я.Чернйшев, В.Г,Пегов, Л.И.Сенюшкии, В.Н.Любимов, Й.П.Морозов и В.Х.Левйнзон (71) Центральный ордена Трудового Красного Знаменинаучно-исследовательский институт черной металлургии им. И.П,Бардина и Челябинский ордена Октябрьской Революции, ордена Трудового Красного Знамени металлургический завод(54)(57) 1 ПЛАК ДЛЯ РАФИНИРОВАНИЯ СТА. ЛЕй И СПЛАВОВ, содержащий окись кальция, .окись магния, двуокись кремния, окись алюминия, окислы никеля, окислы железа и фтористый кальций, о т л и ч а ю щ и й с я тем, что, с целью уменьшения содержания азота в рафинируемом металле, снижения загрязненности неметаллкческими включениями, увеличения массы рафиннруемого металла и доли легиро.ванных отходов в щихте, повыаения пластичности металла прн горячей деформации, он содержит компоненты в следующем соотношении, вес. Ъ: Окись кальция . 25-35 Окись магния 12-25 ЕаОкись алюминия 15-30 Двуокись кремния 8-20 . Окислы никеля 0,1-2,8Окислы железа 0,1-4 Фтористый кальций 5-20ФсИзобретение относится к черной металлургии, в частности к шлакам,применяемым при рафинировании сталейи сплавовПри выплавке высококачественныхсталей и сплавов особое вниманиеуделяется получению металла с ниэ"ким содержанием газов, в частностиазота, и неметаллических включений.Как правило, при горячей прокаткеэтих сталей остро стоит вопросОполучения металла, обладающего высокой горячей технологической пластичностью, которая обеспечивает высЬкий процент. выхода годного металла.Получение металла с указанными свой" 5ствами з значительной мере зависитот состава шлака, применяемого приего рафинировании.Известен рафинировЬчный шлак Ц,содержащий окислы кальция, алюминия, 2 Окремния, железа, .магния, марганцаи фтористый кальций следующего сос"тава, вес. %:Окись кальция 50-55Двуокись кремния 12-15Окись магния 6-10Окись алюминия4-8Окислы железа 3"4,Окислы марганца 2-3фтористый кальций 4-63 ОНедостатком известного шлака является то, что металл, выплавленныйпод этим шлаком, имеет повышенноесодержание азота, повышенную загряз"ненность неметаллическими включениямии обладает низкой пластичностью при 335горячей деформации.Наиболее близким к изобретению поиспользованным компонентам являетсяшлак 23, содержащий в своем составе 40окислы кальция, магния, кремния,алюминия, никеля, железа и фтористыйкальций в следующем соотношении,вес. ЪгОкись кальция44 2-68 2 45Окись магния . 18-11,0Двуокись кремния 1,26-6,6Окись алюминия 1,58-12,5Окислы никеля 0,16-3,13Окислы железа 4,97-13,43фтористый кальций 6,80-14,9 50К недостаткам известного шлака относятся высокая окислительная способность, низкая модифицирующая .способность по отношению к нитри" дам, большая азотопроницаемость. Эти недостатки приводят к увеличению содержания кислорода, азота и серы в металле, повышению загрязненности металла.неметаллнческими включениями,60 снижению технологической пластичности металла при горячей деформации, невозможности использования в шихте .при выплавке стали большого количества крупногабаритных отходов, к вып лавке сталей и сплавов только в печах малой емкости.Целью изобретения является содер" жанне азота в рафинируемом металле загрязненности металла неметалличес- кими включениями, увеличение массы рафинируемого Металла и доли легированных отходов в шиХте, повышение пластичности прй горячей деформации металла.Цель достигается тем, что шлак, содержащий окись кальция, окись магния, двуокись кремния, окись алюми- . ния, окислы никеля, окислы железа и Фтористый кальций, содержит компоненты в следующем. соотношении, вес. %:Окись кальция 25-35Окись Магния 12-25Окись алюминия 15-30Двуокись кремния 8-20Окислы никеля 0,1-2,8Окислы железа 0,1"4,0Фтористый кальций 5-20Окись кальция в шлаке выполняет роль .основного, окисла, обеспечивающего необходимую основность шлака. Содержание окиси кальция в шлаке менее 25 вес,В приводит к снижению основности шлака менее допустимой, что приводит к снижению рафинирующей способности шлака от серы и. кислорода. Превышение окиси кальция в шлаке свыше 35 вес 3 приводит к резкому увеличению вязкости шлака эа счет повышения его температуры плавления.Окись магния, как и окись кальция, повышает основность шлака, однако в отличии от окиси кальция она выпол- няет ряд специфических Функций, связанных с модифицирующим взаимодействием на азот и нитридные включения, присутствующие в металле. Это, по-видимому, связано с изменением азотопроницаемости алака и с образованием и металле нитридов магния за счет восстановления магния из шлака в металл и взаимодействия его с азотом, растворенным в стали. Также окислы магния в указанных пределах взаимодействуют с кислородом металла, т.е. магний действует как раскислитель, что обеспечивает резкое повышение десульфирующей способности шлака. Однако, при содержании окиси магния в шлаке .менее 12 вес Ъ резко снижается модифицирующее воздействие на азот и нитридные включения в металле, уменьшается,а в отдельных случаях и прекращается восстановление магния из шлака в металл. При превышении содержания окиси магния в шлаке 25 вес. Ъ происходит повышение вязкости шлака и уменьшение его рафинирующей способностиОпытным путем было установлено, что содержание двуокиси кремния в шлаке укаэанного состава 8 вес.и более приводит к резкому уменьшению аэотопроницаемостн шлака и,тем самьм,15 содержания азота . Содержание окиси алкминия в шлаке менее 16 вес. Ъ не приводит к ускорению образования шлака и улучшению его свойств, а более 30 вес. В снижает жидкоподвижность и активность шлака.фтористый кальций в с лаке проявляет- З 0 свой действие в нескольких направленис этого содержания наиболее эффективно проявляется повышение сорбционнойспособности шлака. содержание фторис того кальция в шлаке более 20 вес. Ънезначительно повышая сорбционнуюспособность шлака, резко увеличиваетагрессивность шлака по отношению когнеупорной футеровке печи, поэтомуповышение его концентрации в шлакеболее 20 вес, Ъ нецелесообразно. 55 счет торможения кремневосстановитель-щ 65 к снижению содержания азота в стали.Это вызвано тем, что присутствующийв шлаке данногосостава кремнезем,образуя кречиекислородные анионы,.уменьшает растворимость в шлаке азота, а также способствует процессуассимиляции извести, присаживаемойв.шлак, образованию гомогенногошлака, который предохраняет жидкийМетала от воздействия азотсодержащей атмосферы печи. Увеличение содержания двуокиси кремния в шлаке более20 вес. Ъ уже.незначительно снижаетрастворимость азота в шлаке, однакоприводит к значительному увеличениювязкости шлака,:снижению его основ"ности и рафинирующей способности. "Окись алкминия в шлаке ускоряетрастворение. извести и способствуетулучшению Физико-химических свойствшлака, понижает азотопоглотительнуюспособность шлака и способствуетполучению в готовом металле низко 1 о ях: во-первых, он действует как раэжижитель и, вв"вторых, его основноедействие в шлаке данного состава эак.лючается в .повышении сорбционной способности шлака по отношению к азотуи неметаллическим включениям. Обрабатывая таким шлаксм металл, можноуменьшить содержание в нем азота инеметаллических включений. Нижнийпредел содержания фтористого кальцияв шлаке 5 вес. Ъ обусловлен тем, что Содержание. окислов железа в шлаке0,1-4 вес, Ъ способствует получению металла с .низким содержанием неметаллических включений без снижениярафинирующей способности шлаыа отсеры. Получение низкого содержаниянеметаллических включений в металлеобеспечивается, по-видимому., эа ного процесса, протекающего обычнона границе шлак-металл, при наличиив шлаке окислов кремния. Сохранениедесульфирующей способности шлакас увеличением содержания в нем окис 5 0 35 40 лов железа до 4 вес. 3 объясняется .обогуцением шлакового расплава ионачи 0 ; с ростом которых повышается активность ионов серы Б в шлаке. Кроме того, присутствие окисловжеле за на границе межфаэной поверхности шлак-металл препятствует распространению водорода в жидкий металл. Однако превышение содержания окислов железа в шлаке более 4 вес. Ф нецелесообразно из-за понижения рафинирующей способности шлака, Уменьшение содержания закиси железа в шлаке ме"нее 0,1 вес. Ъ не повышает раскисли- тельной способности шлака и увеличивает загрязненность металла вклю.- чениями.Закись никеля-в данных шлаках является катализатором модифицирующего воздействия магния из шлака. Взаимодействие окислов магния (МО) с металлическим расплавом приводит к переходу в него магния. Нижний предел содержания эакиси никеля в шлаке, равный. 0,1 вес. Ъ,.является тем минимальным ее содержанием, при котором начинается проявляться каталИтическое воздействие закиси никеля. Закись никеля уменьшает энергию активации реакции перехода магния в металл. Это проявляется в ослаблении связи окиси магния с кремнеэемюм в шпиндели и.они распадаются. Освободившаяся окись магния взаимодействует с металлическим расплавом, в ре". зультате которого магний переходит в металл. При превышении в шлаке 2,8 вес. Ъ закиси никеля темц перехода магния в металл замедляется и поэ" тому дальнейшее повышение содержания эакиси никеля в шлаке нецелесообразно. Положительное.влияние закнси никеля в указанных пределах проявляется также, очевидно и в улучшении смачиваемости шлаком металла,что приводит к увелйче нию поверхности контакта металла со шлаком и ускорению рафинировочных про цессов, а также в.повьааении количества удаляемых из металла неметаллииских включений.В качестве остаточных примесей в предлагаемом шлаке допускается на- личие окислов марганца, хрома Фосфо-, ра и других элементов, присутствующих в выплавляемом сплаве или стали в количестве, не превышающем 1 каждо" го.Члак может. быть получен посредством смешенй 3 Ги последующим расплавлением соответствующих окислов и фто-. рида кальция или их эквивалентных заменителей, обычно используемых в промышленности, например, извести, магнезита, доломита, песка, шамота, . глинозема, боксита, эакиси никеля, железной окалины, железной руды, пла" викового шпата, Фаюорйтового концентрата и т.п.Юлак рекомендуется использовать для рафинирования стали в изложнице, в ковше, в печи. Предпочтительным вариантом, позволяющим наиболее полно исполь зова ть полез ные св ойства шлака,. является рафинирование им металлического расплава в дуговой электропечи на заключительной стадии планки и затем в ковше посредством выпуска иэ печи сначала шлака, затем металла. 10П р и м е, р. В дуговых электропечах емкостью 5,40 и 100 т выпланляли сплав специального назначения, Доля .легированных отходов н шихте изменялась от 0 до 60 (см.таблицу). После 15 проведения окислительного периода образовавшийся шлак скачинали и на- . водили рафинировочный. Б качестве соствляющих шлакообраэуюшей смеси испольэовали известь, шамот, доломив,20 плавиковый шпат, закись никеля, шлак окислительного периодаМеталл н печи выдерживали под шлаком в течении 30-40 мин, доводили плавку по химическому составу и ны-) пускали в сталераэлиночный ковш вместе со шлаком. Во время выпуска плавки обеспечивали барботаж металла со шлаком. Химический состав шлака плавок 1-5 (приведен н таблице) . Сравнение вели с планками 6 и 7, в которых химический состав шлака соответствовал известному шлаку.Металл разливали н слитки массой З 5 6,2 т и эатем прокатывали на слябы и лист,Полученные результаты приведены н таблице.(ак видно иэ таблицы, плавки 1-5имеют более высокие качественные показатели, несмотря ца то, что вь)планлены в печах большей емкости и сбольшей долей отходов н щихте (плавки 2-5) .Рафинирование металла предлагаемым шлаком (плавка ).) значительноулучшило качественные характеристи"ки сплава по сранцецию с планкой 6и 7 несмотря на более высокое солер.жание в шихте отходон,Увеличение массы одновременно обрабатываемого расплава до 40 и100 т (планки 2-5) сопронождалосьнекоторым снижением качественных характеристик металла по сравнению сплавкой 1, выплавленной. н 5-ти тонной печи.Однако, качество сплавабыло значительно более высоким, чемвыплавленного под известным шлаком(плавки 6 и 7).Изобретение позволяет уменьшитьсодержание азота, кислорода, серыв рафинируемом металле, снизить заг-.рязненность неметаллическими включениями и .за счет этого увеличить массу1обрабатываемого металла. и ныплавлятьего н большегрузных сталеплавиль -цых агрегатах, увеличить долю собственных легированных отходов вшихте, повысить пластичность металлапри горячей деформации и тем самымувеличить выход годного проката.Экономический эффект складываетсяиз снижения расходон по пределу, замены свежих шихтовых материалов отходами, увеличения выхода годногометалла, а при производстве 1000 тстали в год составляет 100 тыс. рублей,а а б ъ - С О СО сч сч сф

СмотретьЗаявка

3432015, 05.05.1982

ЦЕНТРАЛЬНЫЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ НАУЧНО ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЧЕРНОЙ МЕТАЛЛУРГИИ ИМ. И. П. БАРДИНА, ЧЕЛЯБИНСКИЙ ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ, ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД

ТУЛИН НИКОЛАЙ АЛЕКСЕЕВИЧ, КАБЛУКОВСКИЙ АНАТОЛИЙ ФЕДОРОВИЧ, ШУВАЛОВ МИХАИЛ ДМИТРИЕВИЧ, БРЕУС ВАЛЕНТИН МИХАЙЛОВИЧ, ДЕДЮКИН АЛЕКСАНДР АРКАДЬЕВИЧ, МАКСУТОВ РАШАТ ФАСХЕЕВИЧ, ЧЕРНЫШЕВ ЕВГЕНИЙ ЯКОВЛЕВИЧ, ПЕГОВ ВЛАДИМИР ГРИГОРЬЕВИЧ, СЕНЮШКИН ЛЕОНИД ИВАНОВИЧ, ЛЮБИМОВ ВЛАДИМИР НИКОЛАЕВИЧ, МОРОЗОВ ВАСИЛИЙ ПЕТРОВИЧ, ЛЕВИНЗОН ВЕНИАМИН ХАЙМОВИЧ

МПК / Метки

МПК: C21C 5/54

Метки: рафинирования, сплавов, сталей, шлак

Опубликовано: 23.08.1983

Код ссылки

<a href="https://patents.su/6-1036760-shlak-dlya-rafinirovaniya-stalejj-i-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Шлак для рафинирования сталей и сплавов</a>

Предыдущий патент: Смесь для рафинирования стали

Следующий патент: Способ выплавки лигатуры на основе нитридообразующих металлов

Случайный патент: Устройство для контроля сетевого напряжения