Способ предотвращения выбросов шлакометаллической эмульсии из конвертера

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

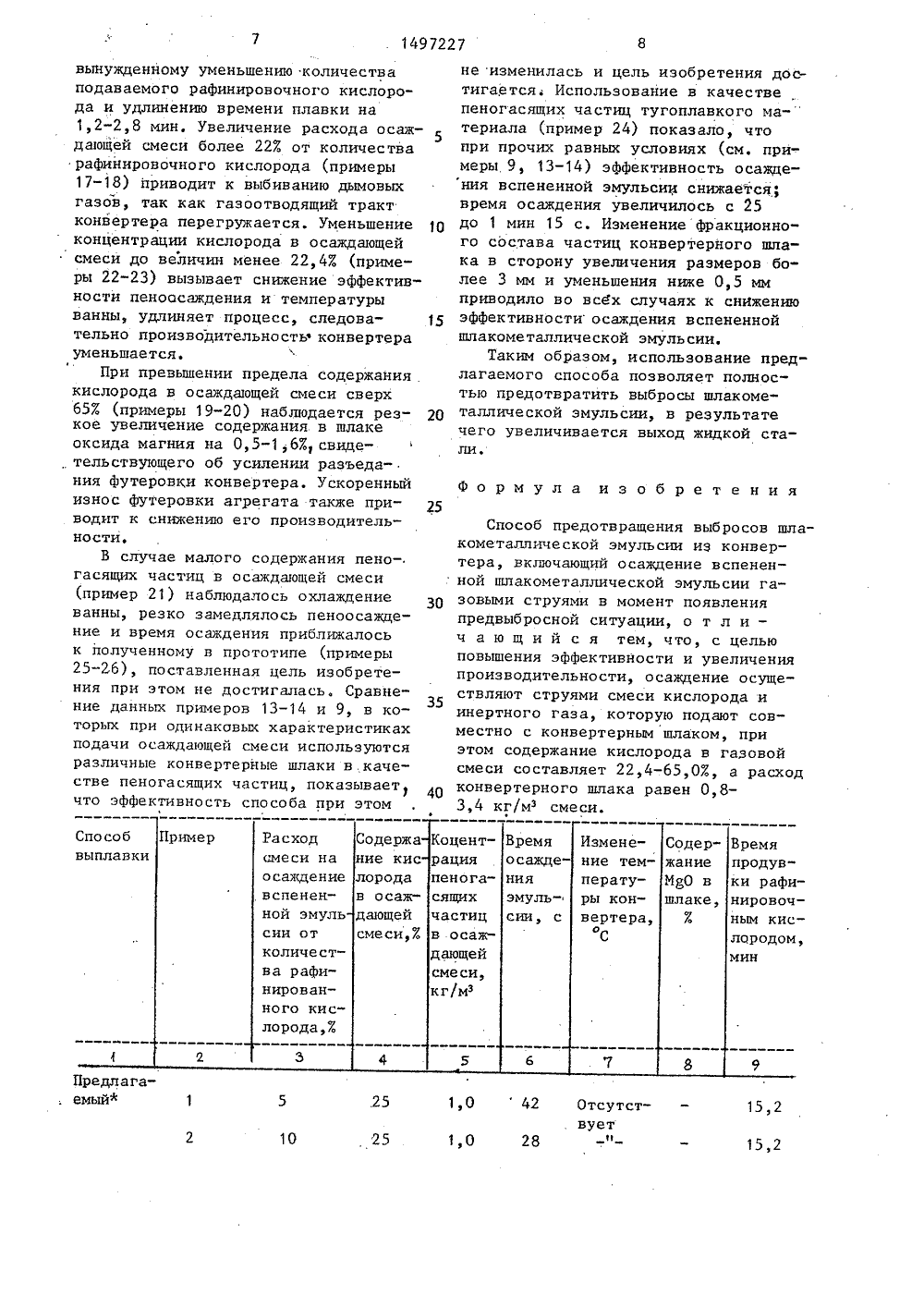

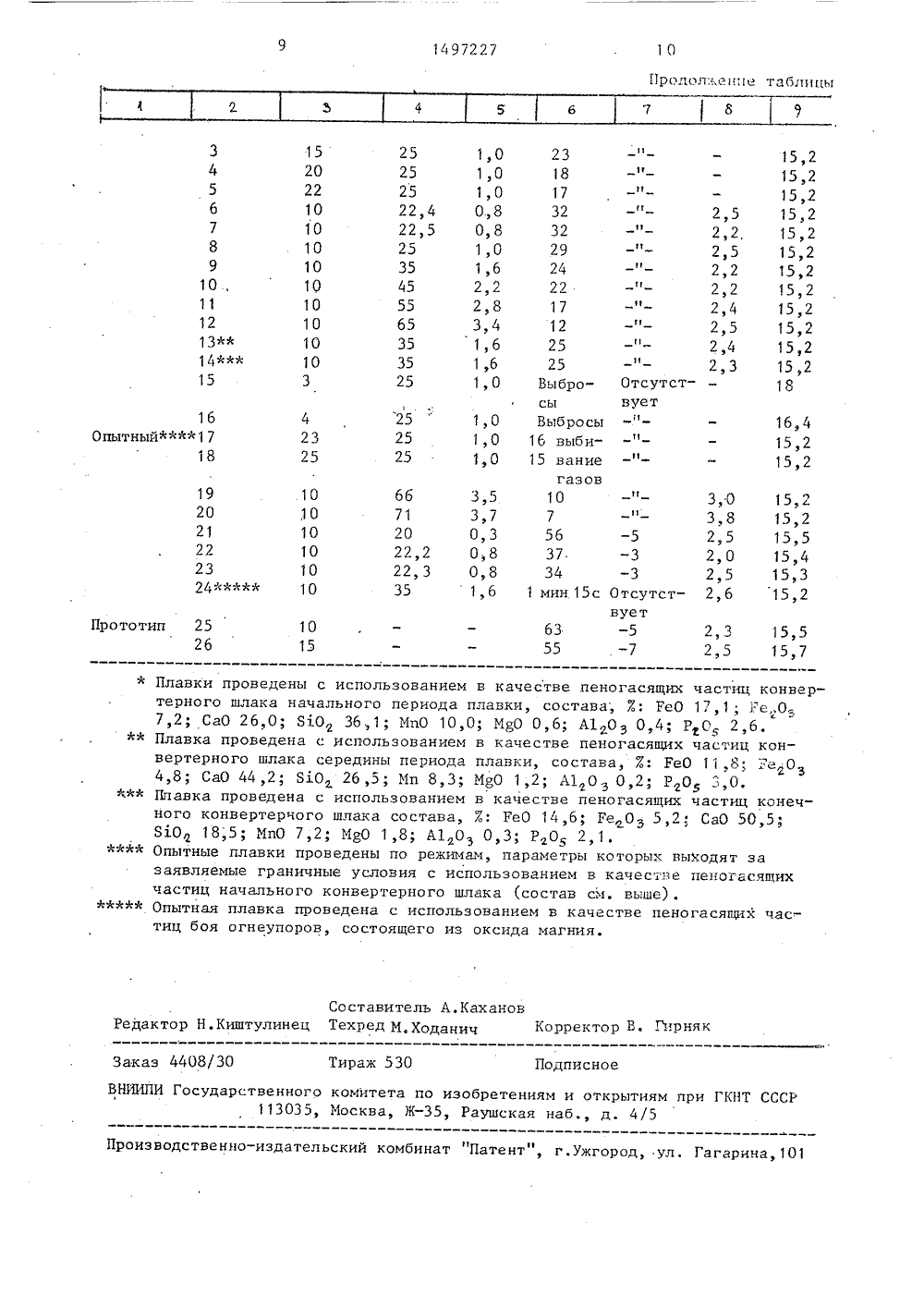

СООЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСЛу.ПИК в)Я С 21 С 5/28, 5/3 СССР 1982,ВЫБРОСОБ И ИЗ КОН(57) Изобретен металлургии, в производства с и е относится к черн частности к способ али в кислородном ью изобретения явл эффективности осаж ртере. Ц повышени кон Изобрееталлург носится к черноистности к способа ение от и, в ча ва стал кислородном ко производвертере,брет ия - повьдден ения шлакоме ел ктивнос о лличе водиои эмульсии еличение проера,тельности конвер ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР(71) Сибирский металлургический институт ж. Серго Орджоникидзе и 3ладно в Сибирск металлургическийкомбинат(54) СПОСОБ ПРЕДОТВРАЩЕНИЯШЛАКОМЕТАЛЛИЧЕСКОЙ ЭМУЛЬСВЕРТЕРА дения шлакометаллическои эмульсии иувеличение производительности конверрета. Способ предотвращения выбросовшлакометаллической эмульсии из конвертера заключается в осаждении шлакометаллической эмульсии струями смеси кислорода и инертного газа с частицами конвертерного шлака. Содержание кислорода в смеси составляет:22,4-65,0 об.2, количество частицконвертерного шлака равно 0,83,4 кг/мэ, а общее количество подаваемой на осаждение смеси составляет5-22% расхода рафинировочного кислорода. Использование в качестве пеногасящих частиц конвертерного шлака определено тем, что они быстроусваиваются шлаком, не дают газооб -разных продуктов при взаимодействиисо шлакометаллической эмульсией и неизменяют химический состав конвертерного шлака. Способ позволяет полнос -тью предотвратить выбросы шлакометаллической эмульсии, в результатечего увеличивается выход жидкой стали, 1 табл. В предлагаемом способе диапазон подаваемой на осаждение вспененной эмульсии смеси кислорода и инертного газа составляет 5-227 от расхода рафинировочного кислорода, идущего на продувку ванны. Объясняется это тем, что продуктом сгорания является лишь диоксид углерода, образовав 3 1497227 шийся в результате протекания реакции взаимодействия подаваемого с осаждающей смесью кислорода и выделяющегося из ванны оксида углерода. Поскольку в предлагаемом способе выплавки стали в смеси подаваемой на осаждение, не используют топливо то, при прочих равных условиях количество отходящих газов из конверте О ра снюкается, что позволяет увеличить верхний предел количества подаваемых на осаживание эмульсии газов до 22 от количества рафинировочного кислорода без нарушений работы газо отводящих трактов, Превышение предела в 22 вызывает выбивание дымовых газов из-за перегрузки газоотводящего тракта. Нижний предел количества осаждающей смеси газов возможно снизить до 5% от количества рафи" нировочного кислорода за счет введения пеногасящих частиц. Дальнейшее уменьшение расхода осаждающей смеси приводит к ослаблению эффекта пеногашения.С целью компенсации потерь тепла, уносимых из полости конвертера во время ввода осаждающей смеси газов с твердыми пеногасящими частицами отходящими диоксндом увлерода и инерто ным газом, нагретым до 1600 С, а также потерь тепла, затраченного на нагрев пеногасящих частиц до средней температуры жидкой ванны в 1450 С, 35 минимальное необходимое содержание кислорода в осаждающей смеси составляет 22,4%. При дальнейшем снижении содержания кислорода в осаждающей газовой смеси резко замедляется эф фект пеногашения и исчезает эффект теплокомпепсации потерь тепла, при этом вводить в осаждающую смесь газов пеногасящие частицы невозможно без снижения температуры ванны кон вертера.В связи с тем, что точный расчет тепловых потерь невозможен, была проведена серия экспериментов по проверке эффективности способа, которые 5 О показали, что при содержании кислорода в смеси менее 22,4% снижается передача тепла ванне излучением факела горения оксида углерода, т.е. снижается коэффициент полезного теп лоиспользования. Верхний предел содержания кислорода в осаждающей смеси составляет 65 . Увеличение количества кислородасверх указанного приводит к повышенному износу футеровки конвертераи ухудшению степени использованиякислорода на сжигание оксида.углерода. Указанные пределы содержания восаждающей смеси кислорода 22,4-65%позволяют полностью к.мпенсироватьпотери тепла, затраченного на нагревдиоксида углерода, инертного газа,твердых пеногасящих частиц и плавление последних.В расчетах в качестве инертного газа принят азот, какнаиболее часто используемый на практике.1(онцентрация частиц твердого шлака в осаждающей эмульсию смеси газовсоставляет 0,8-3,4 кг/мэ, Указанныепределы. концентрации частиц полученыиз расчета на частицы из твердогоконвертерного шлака, который в основном содержит сложные соединения различных оксидов и имеет максимальнуютеплоемкость по сравнению с болеепростыми соединениями, При превышении предела концентрации пеногасящих.частиц в осаждающей смеси выше3,4 кг/м без увеличения содержаниякислорода наблюдается охлаждение конвертерной ванны, что снижает эффективность предлагаемого способа предотвращения выбросов и снижает производительность агрегата. Минимальныйпредел концентрации частиц в осаждающей смеси, равный 0,8 кг/м, получениз условия возможной теплокомпенсации потерь тепла на нагрев и плавление частиц при наименьшем возможномсодержании кислорода в смеси, равном22,4%,Пеногасящие частицы должны удовлетворять следующим условиям: быстро усваиваться шлаком, так как присут - ствие в шлаке твердых тугоплавких частиц стабилизирует пену, не давать газообразных продуктов при усвоении их шлаком, так как появление мелких пузырей способствует существованию пены. Таким условиям удовлетворяют частицы конвертерного шлака. Так как конвертерный шлак состоит из сложных уже сформированных соединении оксидов в процессе его усвоения исключаются диффузионные звенья, имеющие место при усвоении ванной чистых оксидов, например оксида кальция, и являющихся наиболее медленной стадией97 27 50 514 в этом процессе, В связи с этим шлаковые частицы усваиваются ванной быстро, гетерогенность шлака и стабилизация пены отсутствуют. Использование частиц конвертерного шлака в к качестве пеногасящих практически не вызывает изменений в химическом составе шлаковой ванны, что также является важным фактором стабильности конвертерного процесса. Фракционный состав частиц конвертерного шлака оп тимальный для достижения цели изобретения 0,5-3 мм.Верхний предел размера частиц ограничивается величиной 3 мм, поскольку при размерах более 3-5 мм наблюдается деградация частиц при пнев мотранспортировке, при этом вследствие появления пылеобразной фракции снижается эффективность пеногашения, так как очень мелкие частицы имеют малую кинетическую энергию и выносятся из конвертера.Минимальный размер частиц составляет 0,5 мм. Он получен из условия преодоления частицами шлака встречного потока выделяющихся из конвертера газов при максимально достижи мых на практике скоростях истечения осаждающей газовой струи совместно с твердыми частицами. При размерах частиц менее 0,5 мм также наблюдается их вынос из конвертера и эффектив ность осаждения эмульсии снижается.П р и м е р . В лабораторный конвертер емкостью 150 кг загружали металлом в количестве 30 кг, заливали 120 кг чугуна состава, Е: С 4,1, Мп 0,70; Я 0,50; Р 0,30; Б 0,05, и продували чистым кислородом с интенсивностью 3,3 м /т.мин через 4-сопловую фурму с критическим диаметром сопл 1,7 мм. В начале плавки наводили шлак, для чего присаживали известь в количестве 12,5 кг и фурму 3 мин держали на высоте 60 калибров, Затем фурму переводили в рабочее положение - 25 калибров. Далее продувку ванны продолжали до момента наиболее интенсивного выгорания углерода (восьмая минута), В это время шлак вспенивался и его уровень достигал границы цилиндрической части ванны конвертера, что соответствовало предвыбросной ситуации, С целью осаждения вспененной шлакометаллической эмульсии через верхний ярус фурмы (2 сопла диаметром 2,4 мм), рас 5 а10 15 20 25 30 35 40 45 гго.гож нньг 1 иа высоте сталеиыцусьнпгсоотверг тия, ггод углом,.О поггавагг 1 г смесь газов ио способу-гтрототипу и смесь газов совместно с иеногасящими частицами по предлагаемому способу, В качестве пеногасящих частиц использовали частицы конвертерного шлака различного химического состава (см. таблицу), фракции 0,5-3,0 мм. Фиксировали снижение уровня вспененной шлакометаллической эмульсии до нижнего рабочего яруса сопл, подающих рафинировочный кислород, т.е. переход продувки из затопленного режима в открытый. Далее продувку рафинировочным кислородом, продолжали до получения температуры жидкого металла 1620 С и содержания углерода 0,15/. В качестве инертного газа в осаждающей смеси использовали азот. Износ футеровки конвертера контролировали по содержанию МРО в шлаке, так как источником оксида магния в шлаке является переход его из огнеупорной кладки в шлак вследствие разъединения футеровки.Из данных, приведенных в таблице, видно, что эффективность осаждения вспененной шлакометаллической эмульсии в предлагаемом способе выше, чем в способе-прототипе (см. примеры 1 - 14 и 25 - 26). В частности, при использовании,способа-прототипа наблюдается охлаждение конвертерной ванны наО5-7 С, что приводит к удлинению времени продувки рафинировочным кислородом на 0,3-0,5 мин, в результате чего производительность конвертера снижается. При равных расходах осаждающей газовой смеси в способе-прототипе (пример 25) и предлагаемом способе (примеры 6-14) эффективность осаждения эмульсии во втором случае выше и время осаждения составило 32-12 с против 63, при этом отсутствовали изменения температурного режима конвертера и время продувки сокращалось до 15,2 мин,Кроме того, из приведенных в таблице данных также видно, что выход заграничные значения заявляемых пределов расхода смеси газов, концентрациипеногасящих частиц и содержания кислорода в осаждающей смеси приводит кнарушениям хода процесса плавки ипоставленная цель не достигается.Уменьшение расхода смеси до 3 - 47.149227 Времяосаждения Изменение темСодержа ние кис КоцентрацияпеногаПример Содержание МеО в шлаке,% Времяпродувки рафинировочным кис Способвыплавки Расходсмеси на пературы конвертера,лорода в осаждающей смеси,% о саждение вспененной эмуль эмульсии, с сящихчастицв осаждающейсмеси,кг/ Р лородом,мин сии от количества рафинированного кислорода,% Предлагаемый.25 15,2 25 10 15,2 вынужденному уменьшению количества подаваемого рафинировочного кислорода и удлинению времени плавки на 1,2-2,8 мин, Увеличение расхода осаждающей смеси более 22% от количества рафинировочного кислорода (примеры 17-18) приводит к выбиванию дымовых газов, так как газоотводящий тракт конвертера перегружается. Уменьшение концентрации кислорода в осаждающей смеси до величин менее 22,4% (примеры 22-23) вызывает снижение эффективности пеноосаждения и температуры ванны, удлиняет процесс, следовательно производительностью конвертера уменьшается.При превышении предела содержания кислорода в осаждающей смеси сверх 65% (примеры 19-20) наблюдается резкое увеличение содержания. в шлаке оксида магния на 0,5-1,6%, свидетельствующего об усилении разъедания футеровки конвертера. Ускоренный износ Футеровки агрегата также приводит к снижению его производительности.В случае малого содержания пено-. гасящих частиц в осаждающей смеси (пример 21) наблюдалось охлаждение ванны, резко замедлялось пеноосаждение и время осаждения приближалось к полученному в прототипе (примеры 25-26), поставленная цель изобретения при этом не достигалась, Сравнение данных примеров 13-14 и 9, в которых при одинаковых характеристиках подачи осаждающей смеси используются различные конвертерные шлаки в,качестве пеногасящих частиц, показывает что эффективность способа при этом не изменилась и цель изобретения достигается; Использование в качестве пеногасящих частиц тугоплавкого материала (пример 24) показало, что при прочих равных условиях (см. при" меры 9, 13-14) эффективность осаждения вспененной эмульсии снижается; время осаждения увеличилось с 25 до 1 мин 15 с. Изменение фракционного состава частиц конвертерного шпака в сторону увеличения размеров более 3 мм и уменьшения ниже 0,5 мм приводило во всех случаях к снижению эффективности осаждения вспененной шлакометаллической эмульсии.Таким образом, использование предлагаемого способа позволяет полностью предотвратить выбросы шлакометаллической эмульсии, в результате чего увеличивается выход жидкой стали еФормула изобретения25 Способ предотвращения выб ро сов шлакометаллической эмульсии из конвертера, включающий осаждение вспененной шлакометаллической эмульсии газовыми струями в момент появления предвыбросной ситуации, о т л и - ч а ю щ и й с я тем, что, с целью повышения эффективности и увеличения производительности, осаждение осуществляют струями смеси кислорода и инертного газа, которую подают совместно с конвертерным шлаком, при этом содержание кислорода в газовой смеси составляет 22,4-65,0%, а расход конвертерного шлака равен 0,8- 3,4 кг/м смеси. 1,042 Отсутствует 1,0 2863 55 10 15 2,3 15,5 2,5 15,7Плавки проведены с использованием в качестве пеногасящих частиц конвертерного шлака начального периода плавки, состава, %: РеО 17,1; РеОз7,2; СаО 26,0; ЯзО 36.,1; МпО 10,0; М 80 0,6; А 10 0,4; Р О 2,6.Плавка проведена с использованием в качестве пеногасящих частиц конвертерного шлака середины периода плавки, состава, Ж: РеО 11,8; Ге О4,8; СаО 44,2; 810 26,5; Мп 8,3; М 80 1,2; А 1 Оз 0,2; РО 3,0.Плавка проведена с использованием в качестве пеногасящих частиц конечного конвертерчого шлака состава, Е: РеО 14,6; Ре 0 5,2; СаО 50,5;БхО 18,5; МпО 7,2; МяО 1,8; А 1 0 0,3; РО 2,1,Опытные плавки проведены по режимам, параметры которых выходят зазаявляемые граничные условия с использованием в качестве пеногасящихчастиц начального конвертерного шлака (состав см. выше).Опытная плавка проведена с использованием в качестве пеногасящих частиц боя огнеупоров, состоящего из оксида магния. Составитель А.Каханов Редактор Н.Киштулинец Техред М,Ходанич Корректор В. ГиРнЯкЗаказ 4408/30 Тираж 530 Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., д. 4/5

СмотретьЗаявка

4206523, 09.03.1987

СИБИРСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ ИМ. СЕРГО ОРДЖОНИКИДЗЕ, ЗАПАДНО-СИБИРСКИЙ МЕТАЛЛУРГИЧЕСКИЙ КОМБИНАТ

СОЛОМОН ГЕННАДИЙ МОИСЕЕВИЧ, ВОЛОВИЧ МИХАИЛ ИЛЬИЧ, ЗАРВИН ЕВГЕНИЙ ЯКОВЛЕВИЧ, АЙЗАТУЛОВ РАФИК САБИРОВИЧ, БУЛОЙЧИК ГЕРМАН ДАНИЛОВИЧ, УЧИТЕЛЬ ЛЕВ МИХАЙЛОВИЧ, МАЛАХОВ МИХАИЛ ВАСИЛЬЕВИЧ, ЩЕГЛОВ ВЛАДИМИР АЛЕКСАНДРОВИЧ, ГЕРАСИМЕНКО ИОСИФ ПЕТРОВИЧ, РОМАНЕНКО ОЛЕГ ГЕННАДЬЕВИЧ

МПК / Метки

Метки: выбросов, конвертера, предотвращения, шлакометаллической, эмульсии

Опубликовано: 30.07.1989

Код ссылки

<a href="https://patents.su/5-1497227-sposob-predotvrashheniya-vybrosov-shlakometallicheskojj-ehmulsii-iz-konvertera.html" target="_blank" rel="follow" title="База патентов СССР">Способ предотвращения выбросов шлакометаллической эмульсии из конвертера</a>

Предыдущий патент: Способ получения серого чугуна

Следующий патент: Способ комбинированной продувки металла в конвертере

Случайный патент: 414559