Способ определения оптимальной температуры нагрева невспучивающегося угля перед формованием и устройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

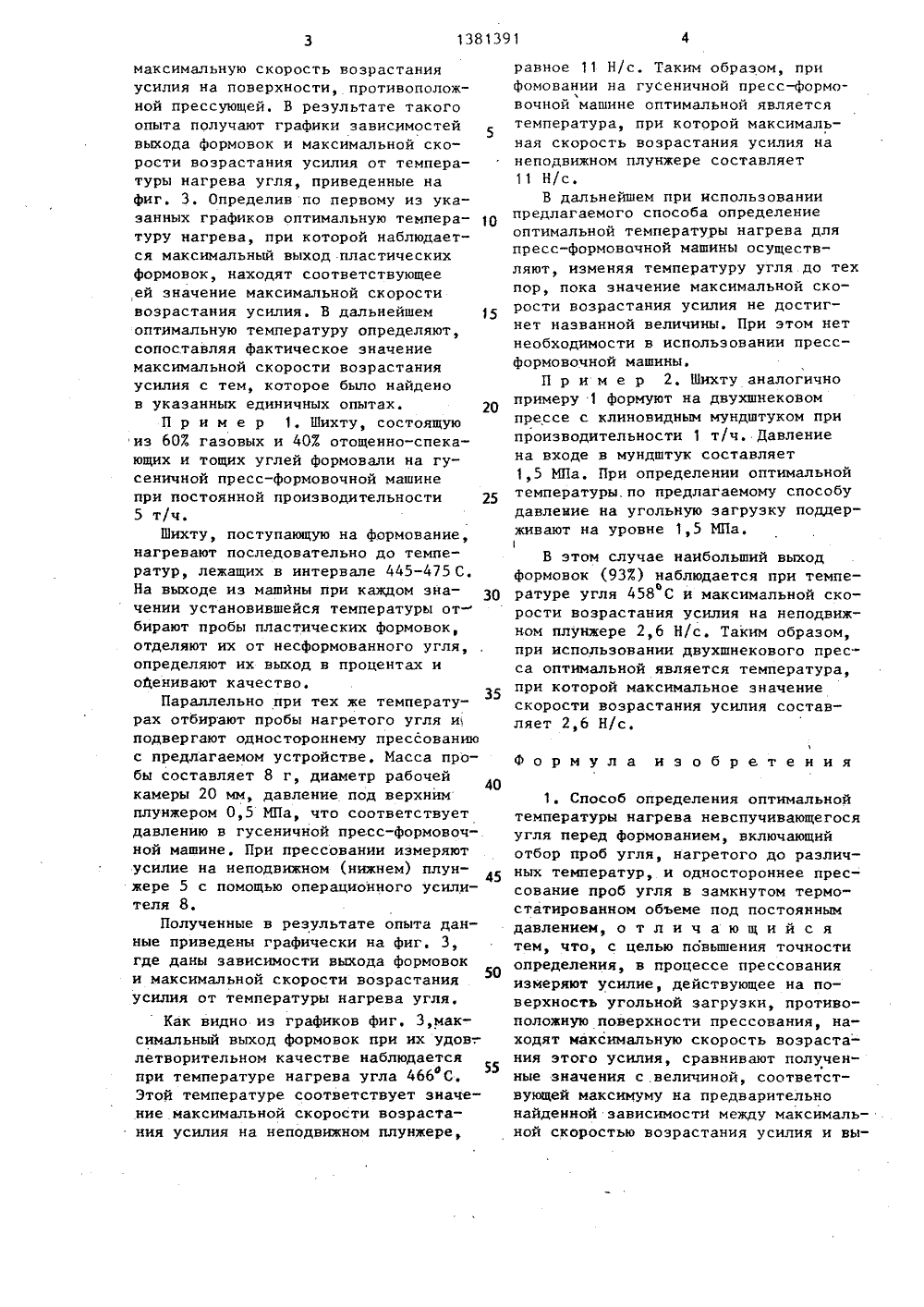

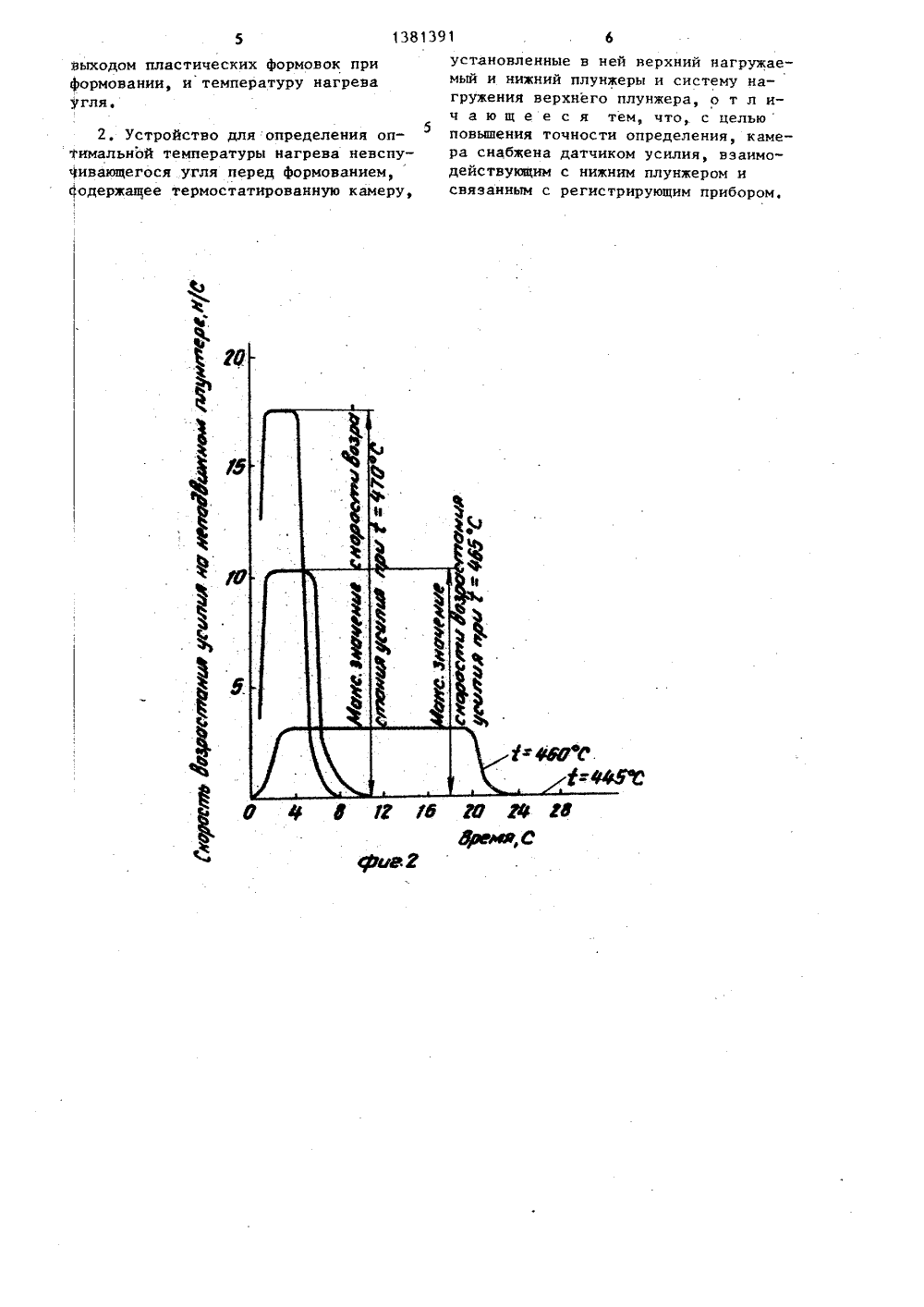

ЕТСНИХ ИЧЕСНИХ ОЮЗ СОВ ОЦИАЛИ РЕСПУЬЛИ Гг;,;",;,ИИ ИСАНИЕ ИЗОБРЕТЕНИЯ Я 3 л Маг"-"ДЕТЕЛЬСТВ АВТОРСКОМУ(56)В 28 мых, с. 9 Й я к проиэвенно к тех.Вф ОСУДАРСТВЕННЫЙ НОМИТЕТ СПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТ(54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОТЕМПЕРАТУРЫ НАГРЕВА НЕВСПУЧИВАК 6 ЕГОСЯ УГЛЯ ПЕРЕД ФОРМОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относитсводству кокса, преимущест С О 1 И 33/32, С 10 В 53/08 нологии производства формованногококса, и позволяет повысить точностьопределения. Проводят одностороннеепрессование проб угля, нагретых доразличных температур, в замкнутомтермостатированном объеме под постоянным давлением; в процессе прессования измеряют усилие, действующее наповерхность угольной загрузки, противоположную поверхности прессования,находят максимальную скорость возрастания этого усилия, сравнивают полученные значения с величиной, соответствующей максимуму на предварительно найденной зависимости между максимальной скоростью возрастания усилияи выходом пластических формовок приформовании, и температурой нагрева.Устройство для осуществления способасодержит рабочую камеру 1, снабжен 1381391ную электронагревателем 2, верхний плунжер 3, систему нагружения 4, съемный плунжер 5 опирающийся на измерительную балку 6 с тензометром 7,который через усилитель 8 подключенк регистрирующему прибору 9. 2 с,п,ф-лы, 3 ил, Изобретение относится к производству кокса, преимущественно к технологии производства формованного кокса.Цель изобретения - повышение точности определения. 5На фиг, 1 изображена устройство, общий вид; на фиг. 2 - изменение скорости возрастания усилия на неподвижном плунжере при прессовании углей; на фиг. 3 - графики зависимостей выхода формовок и максимальной скорости возрастания усилия от температуры нагрева угля (поясняется выбор значения максимальной скорости возрастания усиусилия, отвечающего оптимальной тем 15 пературе разных угольных шихт)Устройство для осуществления предлагаемого способа соодержнт рабочую ,камеру 1, снабженную электронагревателем 2, верхний плунжер 3, систему 4 нагружения, соединенную с рабочей камерой и верхним плунжером. В нижней части камеры установлен съемный плунжер 5, опирающийся на датчик усилия, ,закрепленный на рабочей камере и представляющий собой измерительную балку 6 с термокомпенсированным тензометром 7. Тензометр через дифференцирующий операционный усилитель 8 подключен к регистрирующему прибору (самописцу) 9.Устройство работает следующим образом. Пробу испытуемого нагретого угля вносят в разогретую до требуемой температуры рабочую камеру 1, в которую затем вводят верхний плунжер 3. С помощью системы 4 нагружения создают требуемое постоянное во времени уси р лие на плунжер 3, который преобразует его в давление на угольную загрузку. Усилие выбирают таким, чтобы создаваемое на уголь давление было примерно равно давлению в пресс-формовочной машине, Для машин разной конструкции это давление различно, нонаходится в пределах 0,5-1,5 ИПа.В начальный момент после наложения давления некоторая часть усилияверхнего плунжера 3 через загрузкупередается нижнему плунжеру 5, аостальная часть этого усилия расходуется на трение сыпучего угля о стенки рабочей камеры 1. По мере пластификации загрузки усилие на нижнемплунжере 5 возрастает, стремясь к величине усилия на подвижном (верхнем)плунжере 3, Усилие на неподвижном(нижнем) плунжере 5 измеряется с помощью балки 6 и тензометром 7 преобразуется в электрический сигнал, который поступает на вход дифференцирующего операционного усилителя 8, Врезультате дифференцирования выделяется составляющая электрическогосигнала, пропорциональная скоростиусилия на неподвижном плунжере, которая регистрируется самописцем 9.Типичные формы результирующих кривыхприведены на фиг, 2,По окончании определения балка 6поворотом вокруг вертикальной осиотводится в сторону и под действиемприложенного усилия угольная загрузка и нижний плунжер 5 выталкиваютсяиз реторты, После чистки устройствоготово к новому опыту.Значение максимальной скоростивозрастания усилия, отвечающее оптимальной температуре нагрева угля перед формированием, находят в единич. -ных опытах с использованием данноговида пресс-Формовочной машины, В ходе этих опытов изменяют температурунагрева угля, подаваемого на машину,и определяют выход и качество пластичесКих формовок. Одновременно прикаждом устойчивом значении температуры нагрева отбирают пробу нагретогоугля и подвергают ее прессованию впредлагаемом устройстве, определяя20 максимальную скорость возрастания усилия на поверхности, противоположной прессующей, В результате такого опыта получают графики зависИмостей выхода формовок и максимальной скорости возрастания усилия от температуры нагрева угля, приведенные на фиг, 3. Определив по первому иэ указанных графиков оптимальную темпера О туру нагрева, при которой наблюдается максимальный выход пластических формовок, находят соответствующее ей значение максимальной скорости возрастания усилия. В дальнейшем 15 оптимальную температуру определяют, сопоставляя фактическое значение максимальной скорости возрастания усилия с тем, которое было найдено в указанных единичных опытах.П р и м е р 1, Шихту, состоящую из 607. газовых и 4 ОХ отощенно-спекающих и тощих углей формовали на гусеничной пресс-формовочной машине при постоянной производительности 25 5 т/ч.Шихту, поступающую на формование, нагревают последовательно до температур, лежащих в интервале 445-475 С. На выходе из машйны при каждом значении установившейся температуры отбирают пробы пластических формовок, отделяют их от несформованного угля, определяют их выход в процентах и оценивают качество.Параллельно при тех же температурах отбирают пробы нагретого угля и, подвергают одностороннему прессованию с предлагаемом устройстве. Масса пробы составляет 8 г, диаметр рабочей камеры 20 мм, давление под верхним плунжером 0,5 МПа, что соответствует давлению в гусеничной пресс-формовочной машине, При прессовании измеряют усилие на неподвижном ( нижнем) плун 45 жере 5 с помощью операционного усилителя 8.Полученные в результате опыта данные приведены графически на фиг, 3, где даны зависимости выхода формовок и максимальной скорости возрастания усилия от температуры нагрева угля,Как видно из графиков фиг, З,максимальный выход формовок при их удов-. летворительном качестве наблюдаетсяо при температуре нагрева угла 466 С. Этой температуре соответствует значение максимальной скорости возрастания усилия на неподвижном плунжере,равное 11 Н/с, Таким образом, прифомовании на гусеничной пресс-формавочной машине оптимальной являетсятемпература, при которой максимальная скорость возрастания усилия нанеподвижном плунжере составляет11 Н/с.В дальнейшем при использованиипредлагаемого способа определениеоптимальной температуры нагрева дляпресс-формовочной машины осуществляют, изменяя температуру угля до техпор, пока значение максимальной скорости возрастания усилия не достигнет названной величины. При этом нетнеобходимости в использовании прессформовочной машины.П р и м е р 2, Шихту аналогичнопримеру 1 формуют на двухшнековомпрессе с клиновидным мундштуком припроизводительности 1 т/ч. Давлениена входе в мундштук составляет1,5 ИПа, При определении оптимальнойтемпературы.по предлагаемому способудавлемие на угольную загрузку поддерживают на уровне 1,5 МПа.В этом случае наибольший выходформовок (933) наблюдается при темпеоратуре угля 458 С и максимальной скорости возрастания усилия на неподвижном плунжере 2,6 Н/с. Таким образом,при использовании двухшнекового пресса оптимальной является температура,при которой максимальное значениескорости возрастания усилия составляет 2,6 Н/с,Формула изобретения1. Способ определения оптимальной температуры нагрева невспучивающегося угля перед формованием, включающий отбор проб угля, нагретого до различных температур, и одностороннее прес- сование проб угля в замкнутом термостатированном объеме под постоянным давлением, о т л и ч а ю щ и й с я тем, что, с целью повышения точности определения, в процессе прессования измеряют усилие, действующее на поверхность угольной загрузки, противоположную поверхности прессования, находят максимальную скорость возрастания этого усилия, сравнивают полученные значения с величиной, соответствующей максимуму на предварительно найденной зависимости между максимальной скоростью возрастания усилия и вы1381391 Фв. Выходом пластических формовок приформовании, и температуру нагреваугля. 2, Устройство для определения оптимальной температуры нагрева невспуивающегося угля перед формованием, одержавшее термостатированную камеру,установленные в ней верхний нагружаемый и нижний плунжеры и систему нагружения верхнего плунжера, о т л ич а ю щ е е с я тем, что, с цельюповьппения точности определения, камера снабжена датчиком усилия, взаимодействующим с нижним плунжером исвязанным с регистрирующим прибором.ЖФмрюфура гаРрАЬ ужАР.3 Составитель Ю. Т Техред Л. Олийнык Копч Бутяга дак тор оррект Заказ 1180/3/5 Производственно-полиграфическое предприятие, г.ужгород, ул. Проектная Тираж 847сударственногм изобретенийква, Ж, Ра ВНИИПИ Г по дел13035, Мо Подписнокомитета СССРоткрытийская наб., д, 4

СмотретьЗаявка

3929770, 16.07.1985

ВОСТОЧНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ УГЛЕХИМИЧЕСКИЙ ИНСТИТУТ

ГЛЕЙБМАН ВЛАДИМИР БОРИСОВИЧ, КЛИСС МИХАИЛ ЯКОВЛЕВИЧ, ЛИТВИН ЕВГЕНИЙ МИХАЙЛОВИЧ, НЕФЕДОВ ПЕТР ЯКОВЛЕВИЧ, ПОПОВ АНАТОЛИЙ ИВАНОВИЧ, ЧАРУШНИКОВА НАТАЛЬЯ НИКОЛАЕВНА

МПК / Метки

МПК: C10B 53/08, G01N 33/22

Метки: нагрева, невспучивающегося, оптимальной, температуры, угля, формованием

Опубликовано: 15.03.1988

Код ссылки

<a href="https://patents.su/5-1381391-sposob-opredeleniya-optimalnojj-temperatury-nagreva-nevspuchivayushhegosya-uglya-pered-formovaniem-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ определения оптимальной температуры нагрева невспучивающегося угля перед формованием и устройство для его осуществления</a>

Предыдущий патент: Способ определения содержания танина в черном чае

Следующий патент: Способ фракционирования гумусовых кислот

Случайный патент: Судовой волновой движитель