Способ выплавки ванадийсодержащих сплавов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

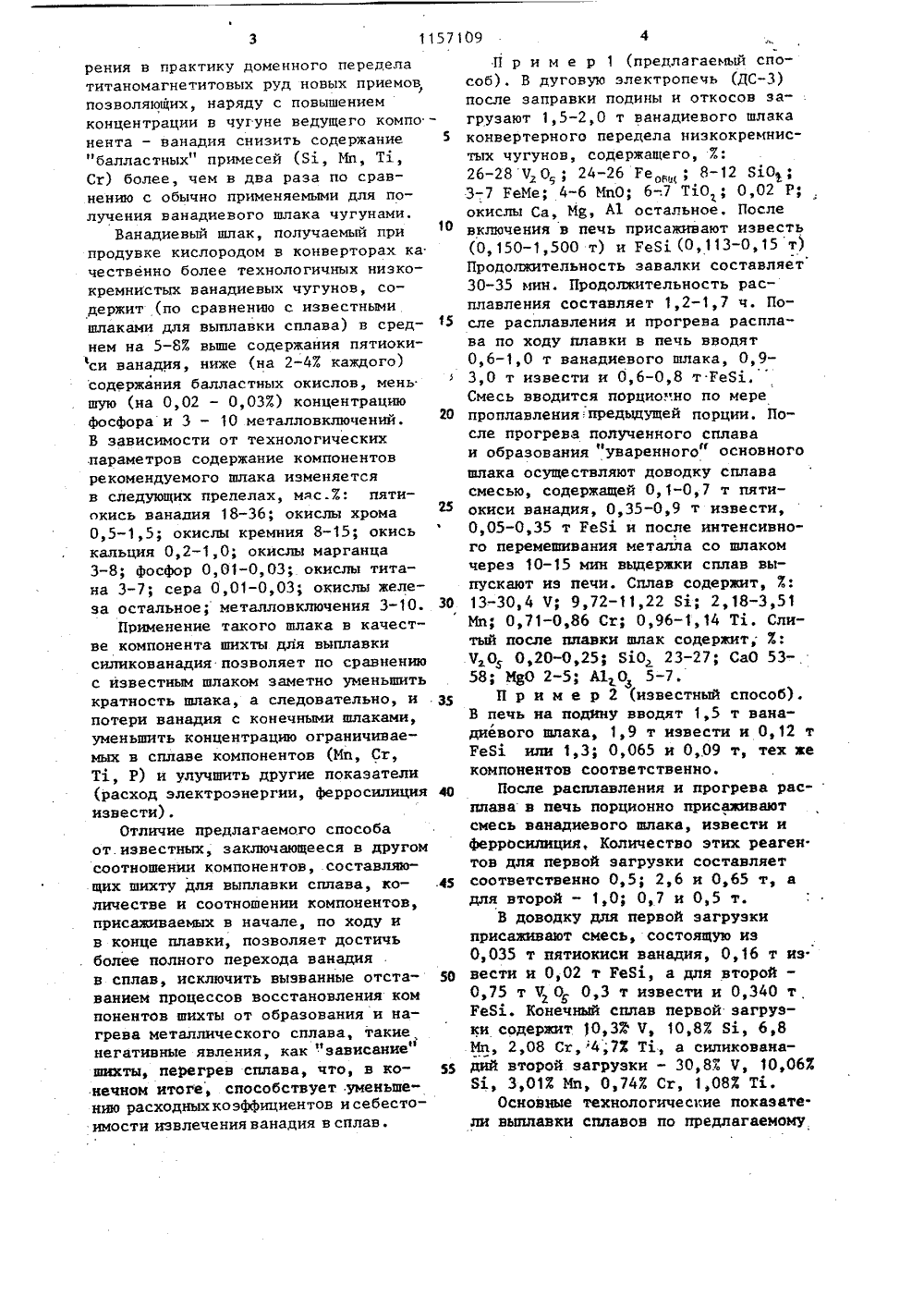

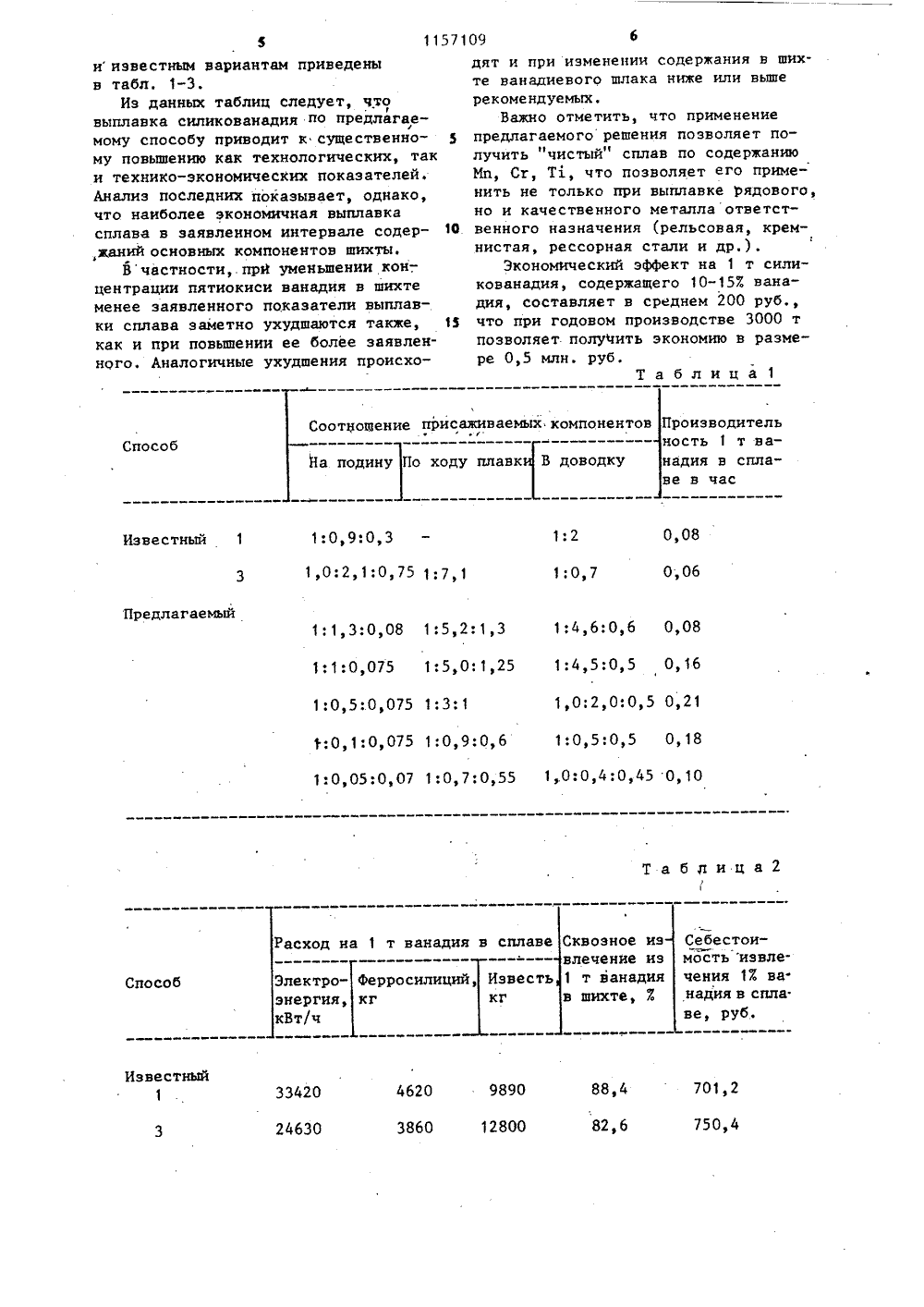

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИК ИСАН ОБРЕТЕН оди ОСУДАРСТВЕННЫЙ НОМИТЕТ СССРО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИ АВТОРСКОМУ СВИДЕТЕЛ(71) Научно-производственное объединение "Тулачермет", Уральский орденаТрудового Красного Знамени политехнический институт и Уральский научно-исследовательский институт черныхметаллов(56) 1. Пастухов А.И. Производствоферросплавов. М "Металлургия",1975, с. 203-209.2. Авторское свидетельство СССРпо заявке У 3497851,кл, С 22 С 35/00, 1982.(54)(57) 1. СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ, включающий загрузку и расплавление шихты, восстановление ванадия кремнием иэ пятиокиси ванадия и ванадиевого шлакапутем загрузки ванадиевого шлака исмеси извести и ферросилиция на п 801152109 А С 22 С 35/00; С 22 С 7/ОО,С 21 С 5/52 ну печи, рафинирование сплава и егодоводку до заданного состава смесью,содержащей известь и ферросилиций, атакже выпуск готового сплава,о т л и ч а ю щ и й с я тем, что,с целью повышения извлечения ванадияв сплав, снижения расходов шихтовыхматериалов и себестоимости сплава,60-717 ванадиевого шлака вводят наподину печи в смеси с известью и ферросилицием, при этом ванадийсодержащий шлак, известь и ферросилиций взя.ты в соотношении 1:(0,1-1,0):0,075,а остальное его количество вводятв состав той же смеси после образова.ния сплава порционно в 2-3 йриема,при этом компоненты смеси взятыв соотношении 1:(0,9-5,0):(0,6-1,25),а доводку сплава осуществляют смесью, Сдополнительно содержащей пятиокисьванадия, при этом пятиокись ванадия,известь и ферросилиций взяты в соотношении 1:(0,5-4,5):0,5.3. Способ по п. 1, о т л и ч а ющ и й с я тем, что в качестве вана- СЛдиевого шлака используют ванадиевый фшлак конвертерного передела низко- ейкремнистых ванадиевых чугунов. ЮЖИзобретение относится к чернойметаллургии, в частности к разработке способов выплавки ванадийсодержащих ферросплавов,5Известен способ выплавки ванадийсодержащего Ферросплава, в частностисиликованадия, включающий восстановление ванадиевого шлака кремнием ферросилиция и ошлакование окислов известью, осуществляемое в одну стадиюпри этом смесь компонентов шихты,взятых в соотношении, близком к расчетному, задается преимущественно наподину печи 1,Однако получаемый при этом сплав,содержащий до 7 титана, 8-12 марганца и 3-4 хрома, неудовлетворяеттребованиям, предъявляемым к составуэтих сплавов по этим компонентам(1,5; 6,0 и 2,0 соответственно), что20значительно сужает технологическиевозможности применения этого сплава.Кроме того, недостатком этого спосаба получения сплава, включающегоиспользование в качестве ванадийсодержащего материала только трудновосстановимого ванадиевого шлака,является отставание процессов восстановления компонентов шихты от нагрева металла, что приводит к увеличению продолжительности плавки,перерасходу электроэнергии, восстановителей и флюсующих и, в конечномитоге, повышению себестоимости извлечения ванадия в сплав. 35Наиболее близким по техническойсущности к предлагаемому является способ выплавки ванадиевых сплавов в два периода, включающий использование ванадиевого шлака в обоих периО одах плавки, причем в первом периоде в количестве 23, 1-24,4 он вводится на подину печи до ввода остальной части шихты, включаюп(ей последовательно вводимые ферросилиций, смесь ф 5 извести и пятиокиси ванадия и известь, в которой пятиокись ванадия, ферросилиций и известь взяты в соотношении 1:(1,65-2,25):(4,75-6,5), а во втором периоде он вводится при саживаемой, порционно по 10-15 , смесью ванадиевого шлака, пятиокиси ванадия и извести, взятых в соотношении 1:(3,2-4,0):(7,0-8,7), причем окончательная доводка сплава произ водится дополнительным введением известняка, извести и ферросилиция, взятых в соотношении 1: 1: 1 2 . Недостатком известного способаявляется сравнительно невысокая производительность процесса, требующегообязательно двупериодного проведенияплавки, и повышение себестоимостисплава, вызванная преимущественноиспользованием в плавке значительного количества сравнительно дефицитной и дорогой технической пятиокисиванадия,Цель изобретения - повышениеизвлечения ванадия в сплав, снижениерасходов шихтовых материалов и себе-стоимости сплава.Поставленная цель достигаетсятем, что согласно способу выплавкиванадийсодержащих сплавов, включающему загрузку и расплавление шихты,восстановление ванадия кремнием изпятиокиси ванадия и ванадиевого шла-,ка путем загрузки ванадиевого шлакаи смеси извести и ферросилиция наподину печи, рафинирование сплаваи его доводку до заданного составасмесью, содержащей известь и Ферросилиций, а также выпуск готовогосплава, 60-71 ванадиевого шлака вводят на подину печи в смеси с известьюи ферросилицием, при этом ванадийсодержащий шлам, известь и ферросилиций взяты в соотношении 1:(0,11,0):0,075, а остальное его количество вводят в составе той же смесипосле образования сплава порционнов 2-3 приема, при этом компонентысмеси взяты в соотношении 1:(0,9-5,0):(0,6-1,25), а доводку сплава осуществляют смесью, дополнительно содержащей пятиокись ванадия, приэтом пятиокись ванадия, известь иферросилиций взяты в соотношении1 ф(0,5-4,5):0,5.Кроме того, в качестве ванадиевого шлака используют ванадиевый шлакконвертерного передела низкокремнистьгс ванадиевых чугунов.Отличие предлагаемого способа отизвестного состоит в регламентированном соотношении в шихте ванадиевогошлака и пятиокиси ванадия. Кроме того, ванадиевый шлак конвертерногопередела низкокремнистых ванадиевыхчугунов по своему химическому и фазово-минералогическому составам является более технологичным материалом, чем ванадиевый шлак, используемый в известных решениях. Это пре"имущество является следствием внед1157109 рения в практику доменного переделатнтаномагнетитовых руд новых приемов)позволяющих, наряду с повышениемконцентрации в чугуне ведущего компо -нента - ванадия снизить содержание 5"балластных" примесей (Ы, Мп, Тг,Сг) более, чем в два раза по сравнению с обычно применяемыми для получения ванадиевого шлака чугунами.Ванадиевый шлак, получаемый припродувке кислородом в конверторах ка.чественно более технологичных низкокремнистых ванадиевых чугунов, содержит (по сравнению с известнымишлаками для выплавки сплава) в среднем на 5-8% выше содержания пятиокиси ванадия, ниже (на 2-4% каждого)содержания балластных окислов, меньшую (на 0,02 - 0,03%) концентрациюфосфора и 3 - 10 металловключеннй. 2 ОВ зависимости от технологических.параметров содержание компонентоврекомендуемого шлака изменяетсяв следующих пределах, мыс.%: пятиокись ванадия 18-36; окислы хрома0,5-1,5; окислы кремния 8-15; окиськальция 0,2-1,0; окислы марганца3-8; фосфор 0,01-0,03; окислы титана 3-7; сера 0,01-0,03; окислы железа остальное; металловключения 3-10. ЗОПрименение такого шлака в качестве компонента шихты для выплавкисиликованадия позволяет по сравнениюс известным шлаком заметно уменьшитькратность шлака, а следовательно, и З 5потери ванадия с конечными шлаками,уменьшить концентрацию ограничиваемьгх в сплаве компонентов (Мп, Сг,Тх, Р) и улучшить другие показатели(расход электроэнергии, ферросилиция 40извести),Отличие предлагаемого способаот.известных, заключающееся в другомсоотношении компонентов, составляющих шихту для выплавки сплава, количестве и соотношении компонентов,присаживаемых в начале, по ходу ив конце плавки, позволяет достичьболее полного перехода ванадияв сплав, исключить вызванные отставанием процессов восстановления компонентов шихты от образования и нагрева металлического сплава, такие1негативные явления, как "зависаниешихты, перегрев сплава, что, в конечном итоге, способствует уменьшению расходныхкоэффициентов исебестоимости извлечения ванадия в сплав. 4П р и м е р 1 (предлагаемый способ). В дуговую электропечь (ДС)после заправки подины и откосов за"грузают 1,5-2,0 т ванадиевого шлакаконвертерного передела низкокремнистых чугунов, содержащего, %:26 28 Ч О ф 24 26 Ре 8 12 Я 10 ф3-7 РеМе; 4-6 МпО; 6-.7 ТО ; 0,02 Р;окислы Са, Мя, А 1 остальное. Послевключения в печь присаживают известь(О, 150-1,500 т) и РеЯ 1 (О, 113-0, 15 т)Продолжительность завалки составляет30-35 мин. Продолжительность расплавления составляет 1,2-1,7 ч. После расплавления и прогрева расплава по ходу плавки в печь вводят0,6-1,0 т ванадиевого шлака, 0,93,0 т извести и 0,6-0,8 т РеЫ,Смесь вводится порционно по мерепроплавления:предыдущей порции. После прогрева полученного сплаваи образования "уваренного" основногошлака осуществляют доводку сплавасмесью, содержащей О, 1-0,7 т пятиокиси ванадия, 0,35-0,9 т извести,0,05-0,35 т РеЯ и после интенсивного перемешивания металла со шлакомчерез 10-15 мин выдержки сплав выпускают из печи. Сплав содержит, %:13-30,4 Ч; 9,72-11,22 Яз.; 2,18-3,51Мп; 0,71-0,86 Сг; 0,96-1, 14 Т. Слитый после плавки шлак содержит; %:Ч О 0,20-0,25; Я 10 23-27; СаО 5358; МцО 2-5; А 1 О 5-7,П р и м е р 2 (известный способ).В печь на подину вводят 1,5 т ванадиевого шлака, 1,9 т извести и 0,12 тРеЯз. или 1,3; 0,065 и 0,.09 т, тех жекомпонентов соответственно.После расплавления и прогрева рас-плава в печь порционно присаживаютсмесь ванадиевого шлака, извести иферросилиция, Количество этих реаген.тов для первой загрузки составляетсоответственно 0,5; 2,6 и 0,65 т, адля второй - 1,0; 0,7 и 0,5 т.В доводку для первой загрузкиприсаживают смесь, состоящую из0,035 т пятиокиси ванадия, 0,16 т извести и 0,02 т РеЯ, а для второй -0,75 т Ч 0 0,3 т извести и 0,340 тРеЯь. Конечный сплав первой загрузки содержит. 10,3 й Ч, 10,8% Ях, 6,8Мп, 2,08 Сг,4;7% Тъ, а силикованадий второй загрузки - 30,8% Ч, 10,06%Я 1, 3,01% Мп, 0,74% Сг, 1,08% Тъ.Основные технологические показатели выплавки сплавов по предлагаемомуПроизводитель ность 1 т ваСпособ На подину По ходу плавк В доводку надия в сплаве в час 1:0,9:0,31,0;2,1:0,75 1;7 Известный 1 1:2 0,08 0,06 1:0,7 Предлагаемый 1;1,3:0,08 1:5,2:1,3 1;4,6:0,6 0,08 1:4,5:0,5 0,16 1: 5,0: 1,25 1:1:0,075 1,0;2,0:0,5 0,21 1:0,5:0,075 1:3:11",0,1:0,075 1:0,9;0,6 1:0,5:0,5 0,18 1;0,05;0,07 1;0,7; 0,55 1,0:0,4:0,45 О, 10 Табдица 2 Расход на 1 т ванадия в сплаве Сквозное извлечение из1 т ванадияв шихте, 7. Себестоимость извлечения 1 Х ва. надия в спла. ве, руб. Электро- Ферросилицэнергия, кгкВт/ч Известькг Способ Известныи1 33420 989 46 01,2 386 50,4 12800 24630 и известным вариантам приведены в табл, 1-3.Из данных таблиц следует, чтовыплавка силикованадия по предлагае/ мому способу приводит к существенному повышению как технологических, так и технико-экономических показателей. Анализ последних показывает, однако, что наиболее экономичная выплавка сплава в заявленном интервале содер,жаний основных компонентов шихты.Вчастностипрй уменьшении кон-, центрации пятиокиси ванадия в шихте менее заявленного показатели выплав-. ки сплава заметно ухудшаются также, как и при повышении ее более заявленного. Аналогичные ухудшения происходят и при изменении содержания в шихте ванадиевого шлака ниже или вышерекомендуемых.Важно отметить, что применение 5 предлагаемого решения позволяет получить "чистый" сплав по содержаниюИп, Сг, Тд, что позволяет его применить не только при выплавке рядового,но и качественного металла ответст. венного назначения (рельсовая, кремнистая, рессорная стали и др,).Экономический эффект на 1 т силикованадия, содержащего 10-153 ванадия, составляет в среднем 200 руб., 15 что при годовом производстве 3000 тпозволяет получить экономию в размере 0,5 млн. руб.Т а б л и ц а 11.1 57109 Продоикение табл.2 Электро- Ферросилициэнергия, кгкВт/ч Известькг Способ Предлагаемый 87,2 20120 3560 11340 3434 10270 94,2 14060 94,7 12350 6593 2435 93,6 8900 7524 2674 3880 12300 612,7 19100 90,1 Таблица 3 ество компонентов шихты, присаживаемых при выплавке сплава,кг Способ По ходу плавки подину Извест ферр силн звест ферроси- лиций Коли- чествованадиешлака,Извести й Р)3000 31 700 76 Пред- ла- гаемый 1500 75 00 650 160 2 1500 113 60 00 150 100 450 5 00 150 800 2400 80 50 90022 00 350 35 О 113 1 ООО 900 600 0 1000 700 550 750 300 340 1300 56 ВНИИПО Заказ 328 Ти аж 583 азг.Уазород, удЛроектиаа, 4 1500 7 2000 6 1500 6 Расход на 1 т ванадия в сплаве 2800 1000 1500 525 225 1900 120 500 Сквозное иэвлечение из1 т ванадияв шихта Х Себестоимость иэвле.,чения 1 Х ва.надия в сплаве, руб,672,1508, 02304,4401, 5

СмотретьЗаявка

3684502, 12.01.1984

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "ТУЛАЧЕРМЕТ", УРАЛЬСКИЙ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ, УРАЛЬСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЧЕРНЫХ МЕТАЛЛОВ

РАБИНОВИЧ ЕФИМ МИХАЙЛОВИЧ, МИЗИН ВЛАДИМИР ГРИГОРЬЕВИЧ, БЕЛЫЙ ЮРИЙ ПЕТРОВИЧ, ЩЕКАЛЕВ ЮРИЙ СТЕПАНОВИЧ, БОРИСЕНКО ВЛАДИМИР ПЕТРОВИЧ, ФРОЛОВ АЛЕКСАНДР ТИХОНОВИЧ, ТАРТАКОВСКИЙ ИГОРЬ МИХАЙЛОВИЧ, ВОЛКОВ ВИКТОР СЕРГЕЕВИЧ

МПК / Метки

МПК: C21C 5/52, C22C 35/00, C22C 7/00

Метки: ванадийсодержащих, выплавки, сплавов

Опубликовано: 23.05.1985

Код ссылки

<a href="https://patents.su/5-1157109-sposob-vyplavki-vanadijjsoderzhashhikh-splavov.html" target="_blank" rel="follow" title="База патентов СССР">Способ выплавки ванадийсодержащих сплавов</a>

Предыдущий патент: Шихта для выплавки высокоуглеродистого ферромарганца

Следующий патент: Экзотермический брикет для прямого легирования стали марганцем

Случайный патент: Устройство для измерения усилий