Способ получения битума

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1151570

Авторы: Кондрашов, Лиакумович, Милославский, Петухов, Санников, Тихонов

Текст

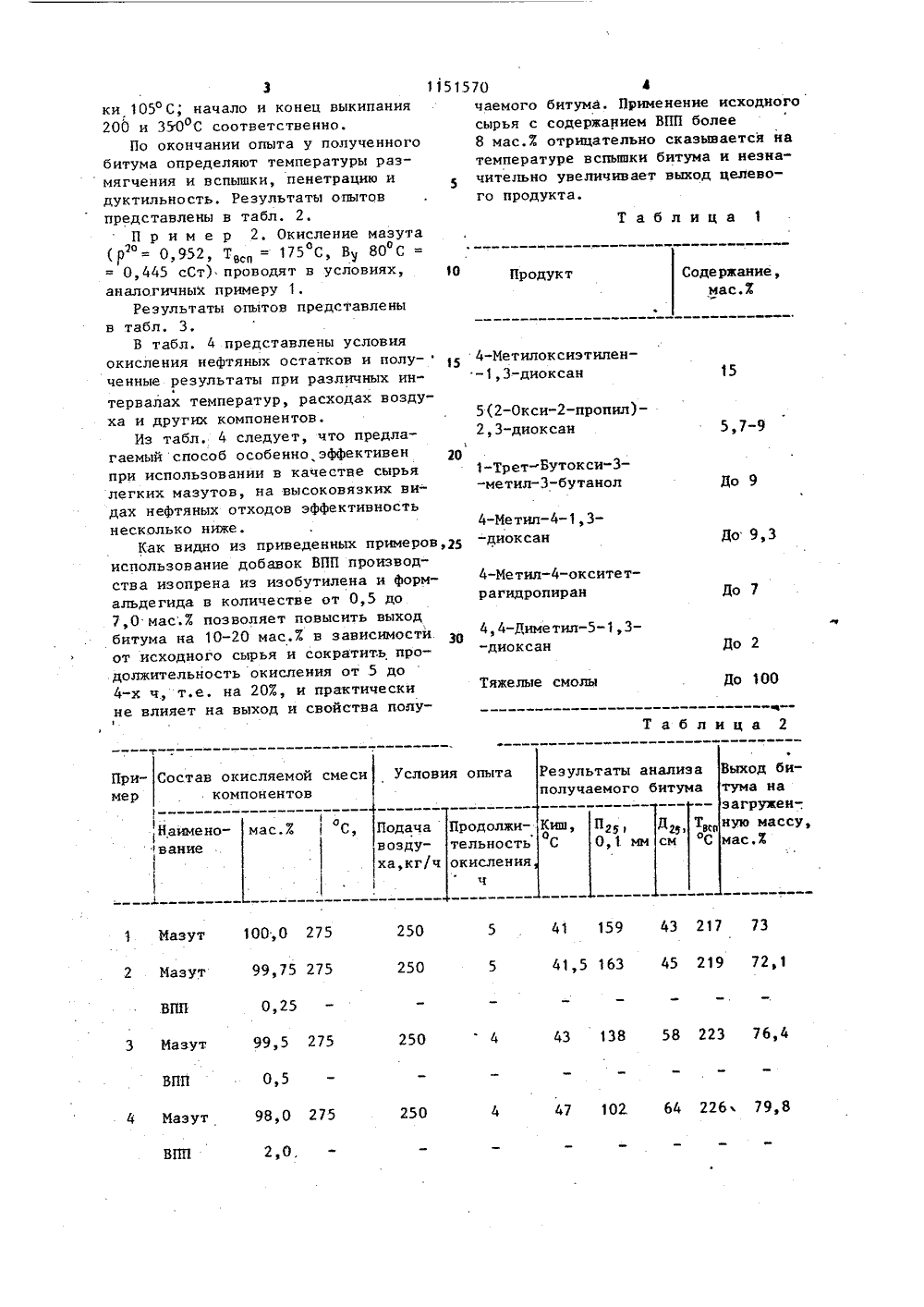

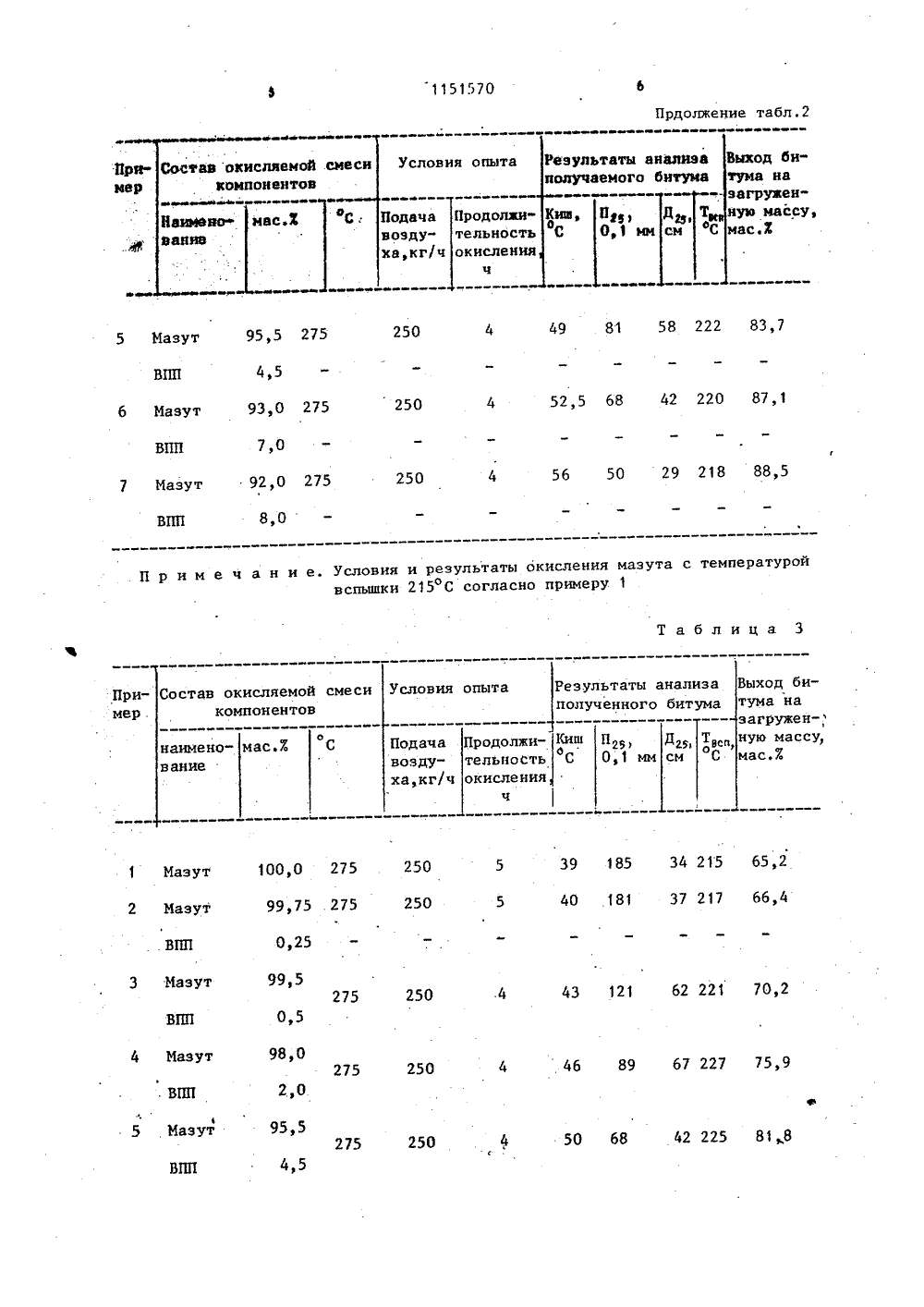

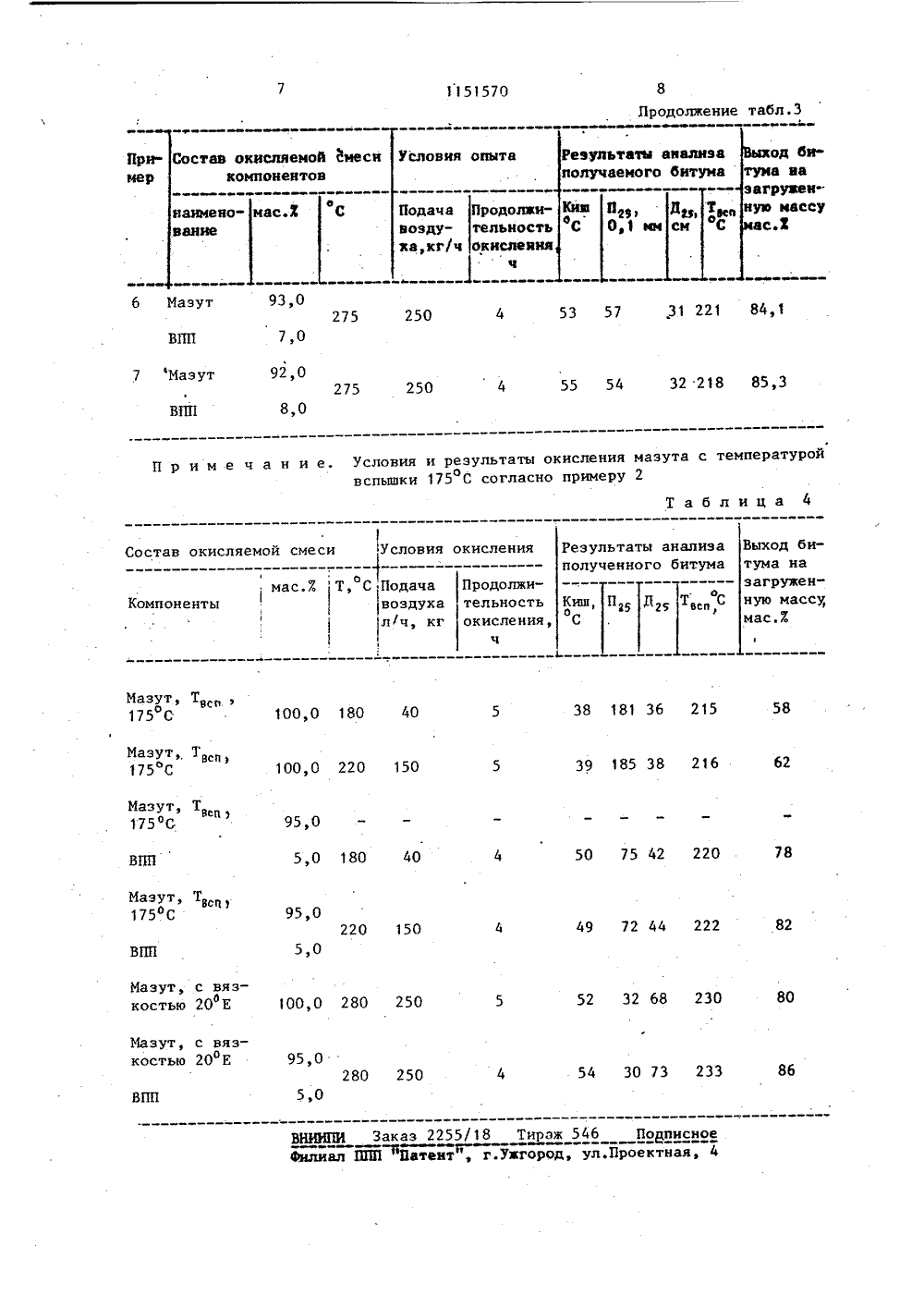

(5 С 10 С 3/04 ОПИСАНИЕ ИЗОбРЕТЕН ЕТЕЛЬСТВ АВТОРСКОМУ( 23 ииеннй честзуют тилеинтеолиГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬПИ(54) (57) СПОСОБ ПОЛУЧЕНИЯ БИТУМАпутем окисления нефтяного мазукислородом воздуха в присутстворганической добавки при повыштемпературе, о т л и ч а ю щ ис я тем, что, с целью увеличенвыхода целевого продукта, в каве органической добавки испольвысококипящие побочные продуктыпроизводства изопрена из изобуна и формальдегида со стадии сза диметилдиоксана, взятые в кчестве 0,5-7 мас.Х на окисляемсмесь.11515Изобретение относится к производству окисленных битумов и можетбыть использовано в нефтяной и неф,теперерабатывающей промышленности,Известен способ получения битумов окислением нефтяных остатковкислородом воздуха. Окисление осуществляют при 180-300 С, расходеовоздуха 0,8-4 м/мин на 1 т сырья,давлении, близком к атмосферному или 1 Оповышенном в течение 3"24 ч 11.Однако при этом выход битума зависит от природы сырья, температуры и глубины окисления и не превышает 80 мас.в пересчете на исходное сырье, что связано с потерямив виде газообразных продуктов реакции. При использовании в качествесырья мазута выход битума снижаетсядо 50 мас, . Таким образом, недостатком данного способа получения окисленных битумов является низкий выход целевого продукта.Известен также способ окислениянефтяных остатков с дробной конденсацией и возвратом сконденсированной тяжелой Фракции на окислениеСпособ позволяет снизить расходсырья и тем самым увеличить выходбитума 2.30Недостатком этого способа являются дополнительные капитальные иэнергетические затраты и незначительное увеличение выхода битума.Наиболее близким к изобретениюявляется способ получения битумапутем окисления нефтяного остаткакислородом воздуха при повышеннойтемпературе вприсутствии органической добавки - галоидированного орга 40нического соединения, представляющего собой продукт конденсации гексагалоидциклопентадиена и диенофильного соединения по Дильсу-Альдеру.Количество органической добавки 45берется до 90 мас.на смесь 3,Недостатком известного способаявляется низкий выход целевого продукта,Целью изобретения является увели чение выхода битума.Поставленная цель достигаетсятем, что согласно способу получения битума путем окисления нефтяногомазута кислородом воздуха при повы-. 55 венной темЬературе, в качестве орга.нической добавки используют высоко- кипящие побочные продукты производ 70 2ства изопрена из изобутилена и формальдегида со стадии синтеза диметилдиоксана, взятые в количестве0,5-7 мас,% на окисляемую смесь,Получение битума осуществляют ваппаратах любой конструкции, гдеобеспечивается хороший контакт реакционной массы с кислородосодержащимгазом, В качестве кислородосодержащего газа используют воздух или егосмесь с азотом. Окисление осуществоляют при 180-280 С и подаче кислородосодержащего газа в количестве от40 до 300 л/кг ч на 1 кг сырья, взависимости от используемого нефтяного остатка.Характеристика остатков продуктов разложения диметилдиоксана назаводах получения изопрена из формальдегида и изобутилена со стадиидиметилдиоксана приведены в табл, 1,Способ позволяет увеличить выходбитума на 10-20 мас,и сократитьвремя реакции от 5 до 4 ч. Проведение реакции окисления остатков нефтепродуктов до битума в присутствииБПП сопровождается реакциями полимеризации и поликонденсации. При этомпроисходит связывание легких углеводо.родов, что в значительной степениуменьшает их унос. Выход целевогопродукта увеличивается за счет уменьшения уноса легких продуктов углеводорода и вхождения компонентов ВППв состав битума, Сокращение времениокисления сырья объясняется уменьшением индукционного периода реакциипод влиянием компонентов ВПП.П р и м е р 1, Окисление мазута( Р = 0,964 г/см, Твсп = 215 С,В 80 С = 0,52 б сСт) до битума проводят в лабораторном реакторе, выполненном из термостойкого стекла, оборудованном барботером для распределения воздуха, электрообогрев осуществляют наружной спиралью,В реактор последовательно вводяткомпоненты исходной смеси; мазут иразличные количества ВПП производства изопрена из Формальдегида и изобутилена. Окисление проводят при275 С и расходе воздуха 250 л/ч накг сырья. Используемый в качестве добавки отход производства изопрена диоксановым методом ВПП имеет следующие свойства: плотность 1,09 г/см; вязкость 5,68 Е; температура вспыш- о3ки 105 С; начало и конец выкипания200 и 350 С соответственно.По окончании опыта у полученногобитума определяют температуры размягчения и вспышки, пенетрацию идуктильность. Результаты опытовпредставлены в табл, 2,П р и м е р 2. Окисление мазута= 0,445 сСт) проводят в условиях,аналогичных примеру 1.Результаты опытов представленыв табл, 3,В табл. 4 представлены условияокисления нефтяных остатков и полу-ченные результаты при различных интервалах температур, расходах воздуха и других компонентов.Из табл. 4 следует, что предлагаемый способ особенно, эффективенпри использовании в качестве сырьялегких мазутов, на высоковязких видах нефтяных отходов эффективностьнесколько ниже.Как видно из приведенных примеровиспользование добавок ВПП производства изопрена из изобутилена и формальдегида в количестве от 0,5 до7,0 мас.% позволяет повысить выходбитума на 10-20 мас.% в зависимости.от исходного сырья и сократить продолжительность окисления от 5 до4-х ч., т.е. на 20%, и практическине влияет на выход и свойства полу 1 1151570 4чаемого битума. Применение исходного сырья с содержанием ВПП более 8 мас.% отрицательно сказывается на температуре вспышки битума и незначительно увеличивает выход целевого продукта. Таблица 1 Продукт Содержание,мас.Х-диоксан До 2 До 100 Тяжелые смолы Таблица 2 Выход битума назагружен-.ную массу,мас,% Результаты анализа получаемого битума Условия опыта Пример Наимено- мас.%ванне Подача Продолживозду- тельность ха,кг/ч окисленияч 250 250 43 138 58 223 76,4 250 4 0,5 98,0 275 2,0, ВПП 250 4 Мазут Состав окисляемой смеси1151570 Прдолжение табл.2 льтаты анализаолучаемого битума Условия опыта емой нтоа Т ача Продолжи ду- тельност кг/ч окисления ф ПиО,см 83,58 2 9 з 25 42 220 87,520 27 азут 8,5 2 зу,0 2 8,0 ьтаты окисл огласно пр ия мазута с температу 1 бли Условия опыта еэультаты анализа олученного битума и мер . О,8 СП,Т С Продолжи ио тельность окисления Подача воздус.Х аименание а,кг ч 15 65,217 66,4 9 185 100,0 275 250 99,75 275 250 зу 40 18 2 Мазут 5тав окисляемой смеси компонентов Выход битума наэагруженнув массумас Х Выход битума на загруженную массу мас,%1 51570 Продолжение табл.3 став окнсляемой смеси компонентов Условия опыта Пр Результаты анализа получаемого битума Кивф иаименнанйе одолжилъиостислеющ д, тмм сй азут.31 221 8 53 5 4 5,3 75 25 р и м е ч а н и е. Условия и результаты окисления мазута с температуро вспышки 175 С согласно примеру 2Т а б л и Результаты анализа полученного битума Выход бистав окисляемой смеси Условия окислен Подача воздух н одолжи- льность 25 Д 25 Ьсн ссу окисления,Мазут, 175 С 181 36 0,0 180 4 Мазут 175 С Вс 16 39 18 100,0 2 Мазут 75: 95,50 75 42 2 5,0 Мазут, ГЗс)175 ОС 82 44 15 азут, с вязостью 20 Е 80 8 23,0 280 2 Мазут, с вязкостью 20 Е 4 30 ВНЯЦПИ Заказ 2255/18 Тираж 546 Поцписнофилиал ППП фя Патент , г.Ужгород, ул.Проектна 1мас.7 1 ТКомпоненты5,025,0 Подачаноздуа,кг/ч од биа наруаенмассу Л загружную ммас.й3

СмотретьЗаявка

3587001, 22.02.1983

ПРЕДПРИЯТИЕ ПЯ В-8873

ПЕТУХОВ АЛЕКСАНДР АЛЕКСАНДРОВИЧ, ЛИАКУМОВИЧ АЛЕКСАНДР ГРИГОРЬЕВИЧ, САННИКОВ ИВАН АЛЕКСЕЕВИЧ, ТИХОНОВ ВИКТОР ПАВЛОВИЧ, КОНДРАШОВ ВЛАДИМИР ИВАНОВИЧ, МИЛОСЛАВСКИЙ ГЕННАДИЙ ЮРЬЕВИЧ

МПК / Метки

МПК: C10C 3/04

Метки: битума

Опубликовано: 23.04.1985

Код ссылки

<a href="https://patents.su/5-1151570-sposob-polucheniya-bituma.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения битума</a>

Предыдущий патент: Способ замедленного коксования нефтяных остатков

Следующий патент: Смазочно-охлаждающая жидкость для механической обработки металлов

Случайный патент: Способ изготовления искусственной кожи на прошитой волокнистой основе