Способ замедленного коксования нефтяных остатков

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1151569

Авторы: Ахметов, Волошин, Губайдуллин, Давыдов, Данилян, Киселев, Рогачева, Фасхутдинов

Текст

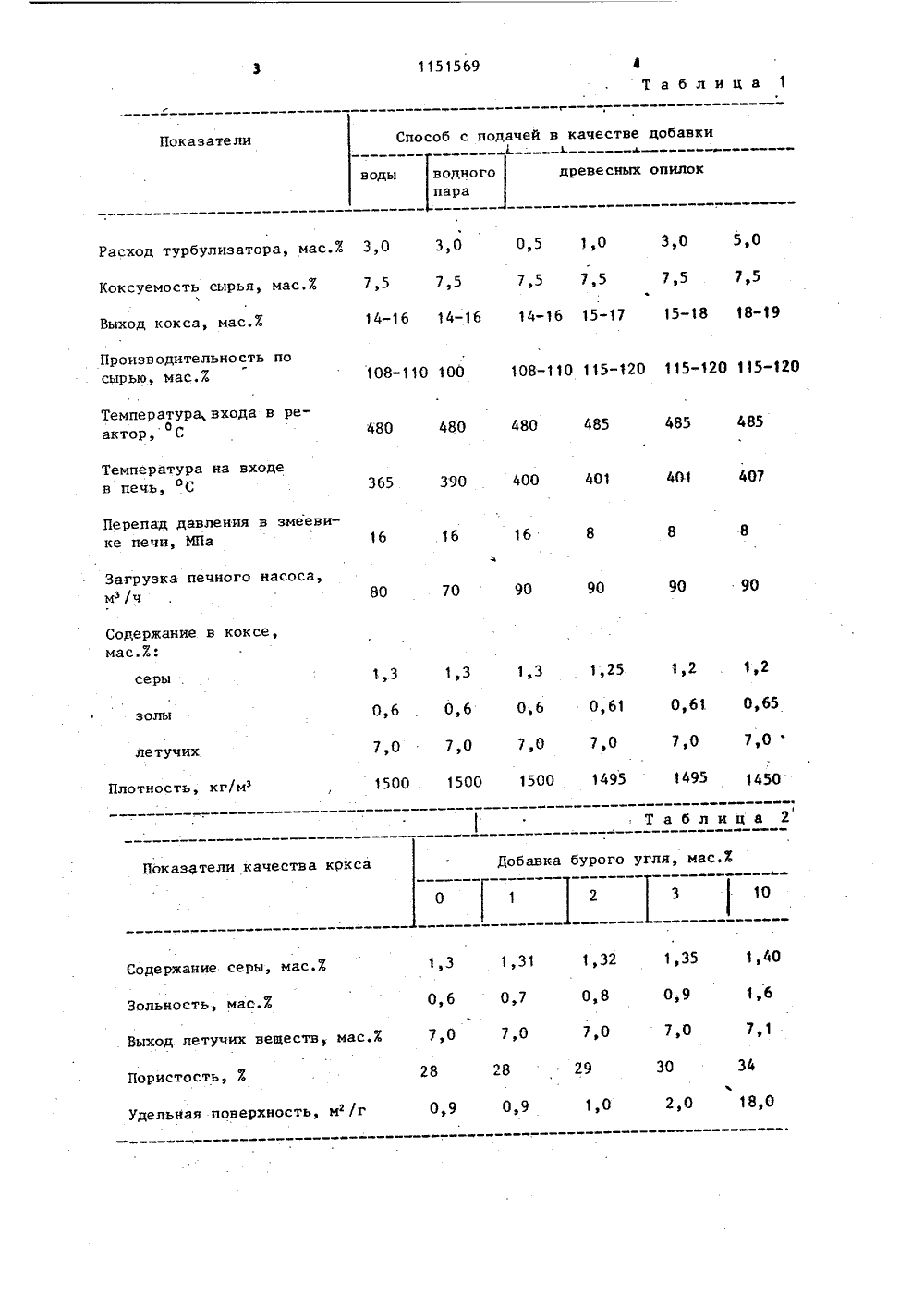

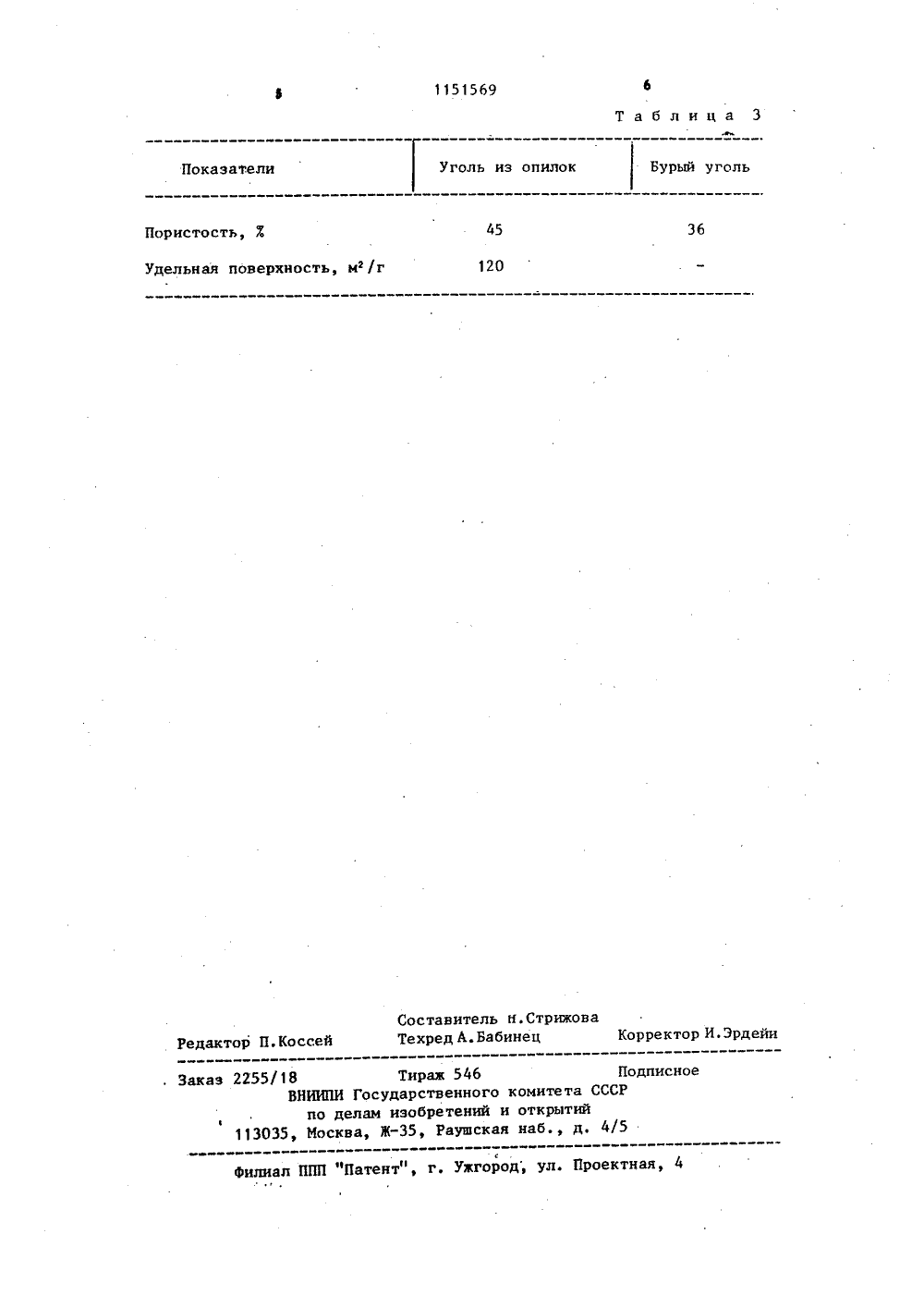

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСНИХРЕСПУБЛИН ЯО 1151569 В 55/О 15 БРЕТЕНИЯ ПИСАН ЛЬС(71) Уфимский нефтяной институт (53) 665,777.4 (088.8)(54) (57) СПОСОБ ЗАМ НИЯ НЕФТЯНЫХ ОСТАТ смешение нефтяных кой, нагрев смеси и последующую выде чающийсяте улучшения качества ния производительн качестве добавки и ные опилки в колич на сырье. ОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ ВТОРСНОМУ СВ ЕДЛЕННОГО КОКСОВАКОВ, включающий остатков с добавв трубчатой печи Ржку о т л и м, что, с цельюкокса и повыше- ости процесса, в спользуют древесестве 1-3 мас.Х1151569 Изобретение относится к термодеструктивной переработке нефтяныхостатков и может быть использованов нефтеперерабатывающей промышленности на установках замедленного 5коксования.Целью изобретения является улучшение качества кокса и повышениепроизводительности процесса,Вторичное сырье для коксования 1 Ос температурой 400 С забирают из .колонны печным насосом и прокачиваютчерез печь, Для предотвращения преждевременного закоксовывания печи ввыкидной трубопровод печного насосаспециальным дозатором подают древесные опилки под давлением 1,52,0 МПа при 80-100 С в смеси ссырьем коксования. Древесные опилки,выполняющие роль турбулизатора, по Одают в количестве 1-37 на сырье.Смешение опилок происходит непосредственно в выкидном трубопроводе,В результате коксования они разлагаются на жидкие продукты и древесный уголь. Температура их разложения(сухой перегонки) составляет 200400 С. Дисперсные частицы древесногоугля, образовавшиеся в результатесухоиперегонки древесных опилок,имеют высокую поверхность и адсорбционную способность. Высокомолекулярные соединения, образовавшиеся принагреве сырья в печи, адсорбируютсяна поверхности дисперсных частиц и35остаются в объеме, тем самым предотвращают закоксовывание труб змеевика печи.В результате выделения тепла впроцессе сухой перегонки древесныхопилок суммарная температура потокана входе в печь составляет 400450 С,Поток сырья вместе с турбулиза тором прокачивают через печь, нагревают до 495-500 С и подают в .реакционную камеру для коксования.П р и м е р, Вторичное сырье -"гудрон западносибирской нефти в смеси с тяжелыми газойлевыми фракциями(коэффициент рециркуляции 1,3) с тем Опературой 400 С в количестве 90 м/чзабирают из колонны печным насосоми прокачивают через печь. 2В выкидной трубопровод печного насоса специальным дозатором подают древесные опилки совместно с сырьем в соотношении 1:10 мас.7. с температурой 80-100 С и с давлением 1,5- 2,0 МПа в количестве 27 на вторичное сырье. Суммарная температура потока на входе в печь составляет 405 С. Поток сырья вместе с турбулизатором прокачивают. через печь, нагревают до 495-500 С и подают в реакционную каОмеру для коксования.В табл, 1 приведены другие примеры осуществления способа, а также сравнительные данные при использовании в качестве турбулизатора водяного пара и конденсата водяного пара. В табл, 2 приведены данные по качеству кокса при использовании известной добавки - бурого угля. При введении .бурого угля в сырье коксования качество получаемого кокса ухудшается. Особенно сильно увеличивается зольность, так как содержашиеся в большом количестве в буром угле зольные элементы концентРируются в коксе.При применении бурого угля (1-3%) в качестве турбулизатора потока взамен древесных опилок снижается производительность установки по сырью на 10-15 мас.%, так как эффективность действия бурого угля существенно ниже, чем опилок из-за разницы в удельной поверхности и пористости этих материалов (см.табл, 3). Производительность установки может достигнуть 100-1057 при добавлении 10 мас.7. бурого угля к сырью коксования. Однако в этом случае качество кокса по зольности не будет соответствовать требованиям анодного производства (зольность должна быть неболее 1 мас.%)Из табл, 1 виДно, что при использовании в качестве добавки древесных опилок достигается снижение перепаца давления в 2 раза, что позволяет увеличить производительность установки на -12% по сырью.1151569 Способ с подачей в качестве добавки Показатели древесных опилок воды водногопара Расход турбулизатора, мас.ж 3,0 3,0 0,5 1,0 3,0 5,0 7,5 7,5 7,5 7,5 Выход кокса, мас.ж 14-16 15-17 15-18 18-19 108-110 100 108-110 115-120 115-120 115-120 480 480 480 485 485 485 407 365 390 400 401 16 90 90 90 90 70 80 113 1 э 3 1 е 25 1 ю 2 1 е 2 серы 1 золы Офб . Оьб Офб Ов 61 Ою 61. ОФ 65. 7,0 7,0 7,07,0 7,0 летучих 1495 1500 . 1500 1500 1495 Плотность, кг/м Таблица 2 10 0 1 2 3 Содержание серы, мас.ж 1,40 1,35 1,32 Зольность, мас.ж 1,6 0,9 0,8 7,О г,О 7,0 Выход летучих веществ, мас,ж 7,1 34 30 0,9 2,0 18,0 1,0 0,9 Коксуемость сырья, мас,ж Производительность посырью, мас.ж Температура, входа в реактор, С.о Температура иа входев печь, оС Перепад давления в змеевике печи, ИПа Загрузка печного насоса,м /ч Содержание в коксе,мас.ж: Показатели качества кркса Пористость, жУдельная поверхность, м /г 7,5 7,514-16 14-16 1,3 1,31 0,6 0,7 4 Таблица 111515 б 9 Таблица 3 Уголь из опилок Показатели Бурый уголь Пористость, ХУдельная поверхность, м/г 36 120 Составитель н.СтрижоваТехред А. Бабинец Корректор И. Эрдейн Редактор П. КоссейсФилиал ППП "Патент", г. Ужгород, ул. Проектная, 4 Заказ 2255/18 Тираж 546 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий1113035, Москва, Ж, Раушская наб д, 4/5

СмотретьЗаявка

3621817, 05.07.1983

УФИМСКИЙ НЕФТЯНОЙ ИНСТИТУТ

ГУБАЙДУЛЛИН ВИКТОР ЗАГИТОВИЧ, АХМЕТОВ СОФА АХМЕТОВИЧ, ВОЛОШИН НИКОЛАЙ ДМИТРИЕВИЧ, РОГАЧЕВА ОЛЬГА ВЛАДИМИРОВНА, ДАНИЛЬЯН ТАТЬЯНА ДМИТРИЕВНА, ДАВЫДОВ ГЕННАДИЙ ФЕДОРОВИЧ, КИСЕЛЕВ МИХАИЛ ИЛЬИЧ, ФАСХУТДИНОВ РИФ АКРАМОВИЧ

МПК / Метки

МПК: C10B 55/00

Метки: замедленного, коксования, нефтяных, остатков

Опубликовано: 23.04.1985

Код ссылки

<a href="https://patents.su/4-1151569-sposob-zamedlennogo-koksovaniya-neftyanykh-ostatkov.html" target="_blank" rel="follow" title="База патентов СССР">Способ замедленного коксования нефтяных остатков</a>

Предыдущий патент: Охлаждающая смесь

Следующий патент: Способ получения битума

Случайный патент: Гранула наполнителя для вибрационной обработки