Способ изготовления углеродсодержащих огнеупоров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

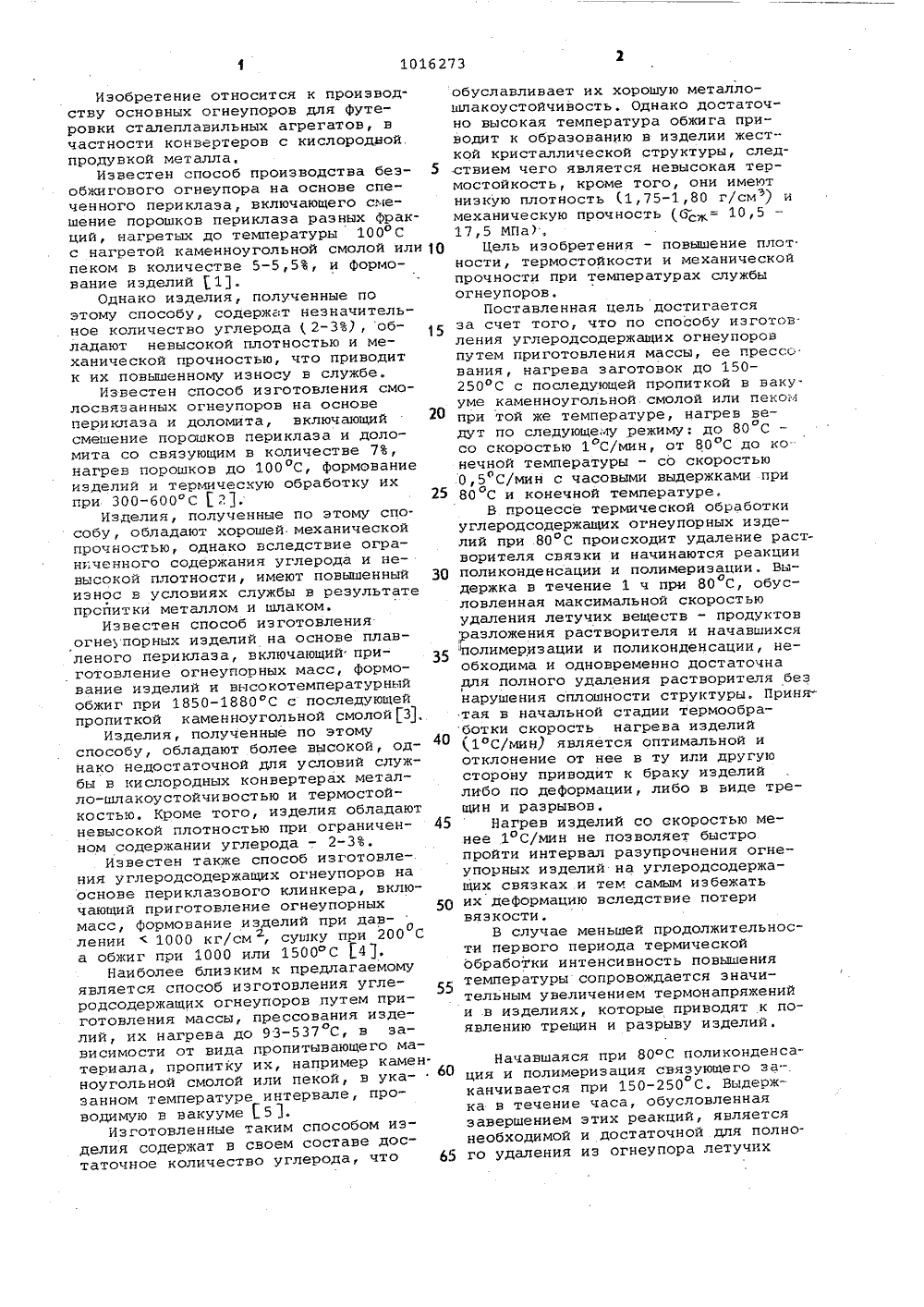

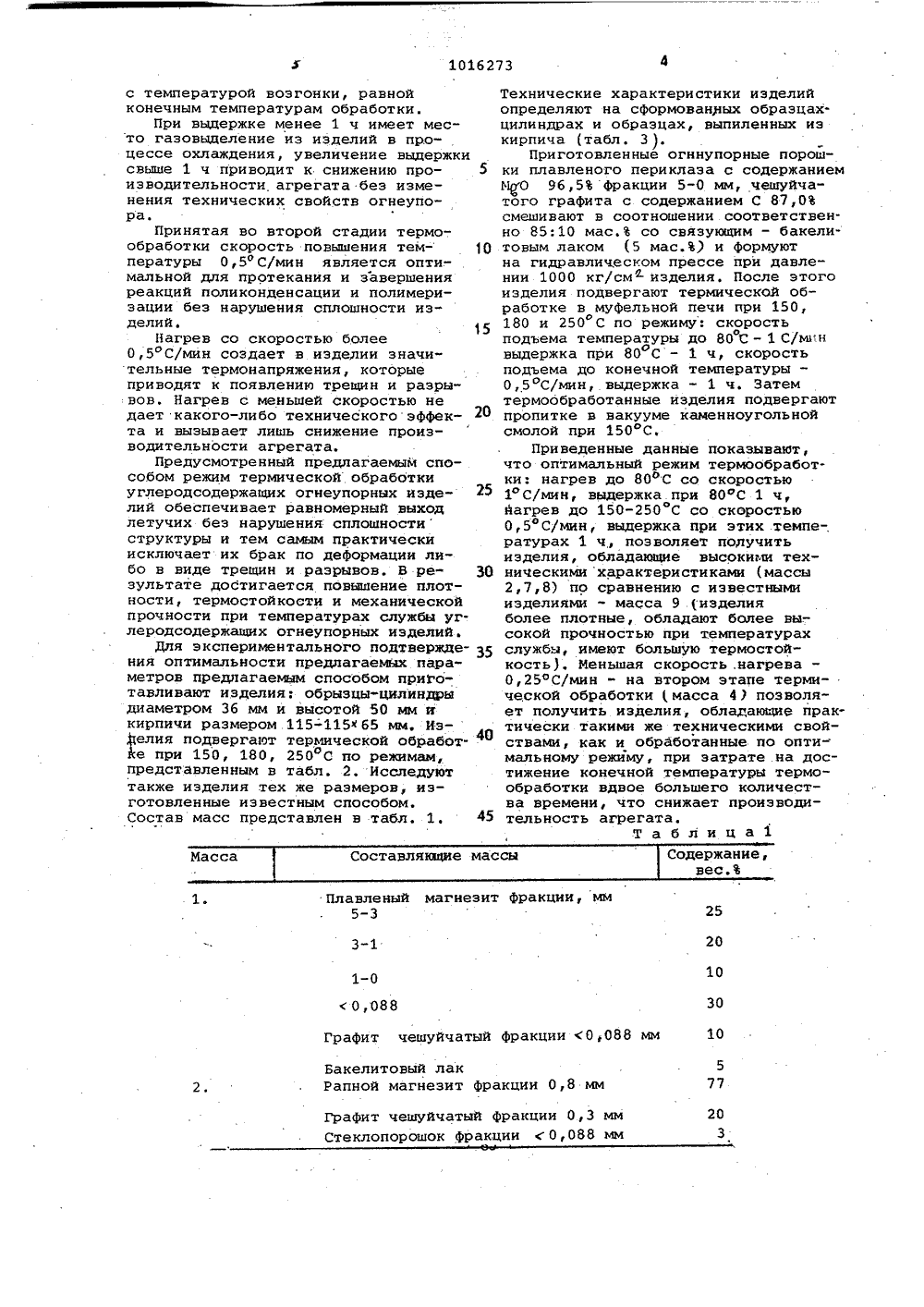

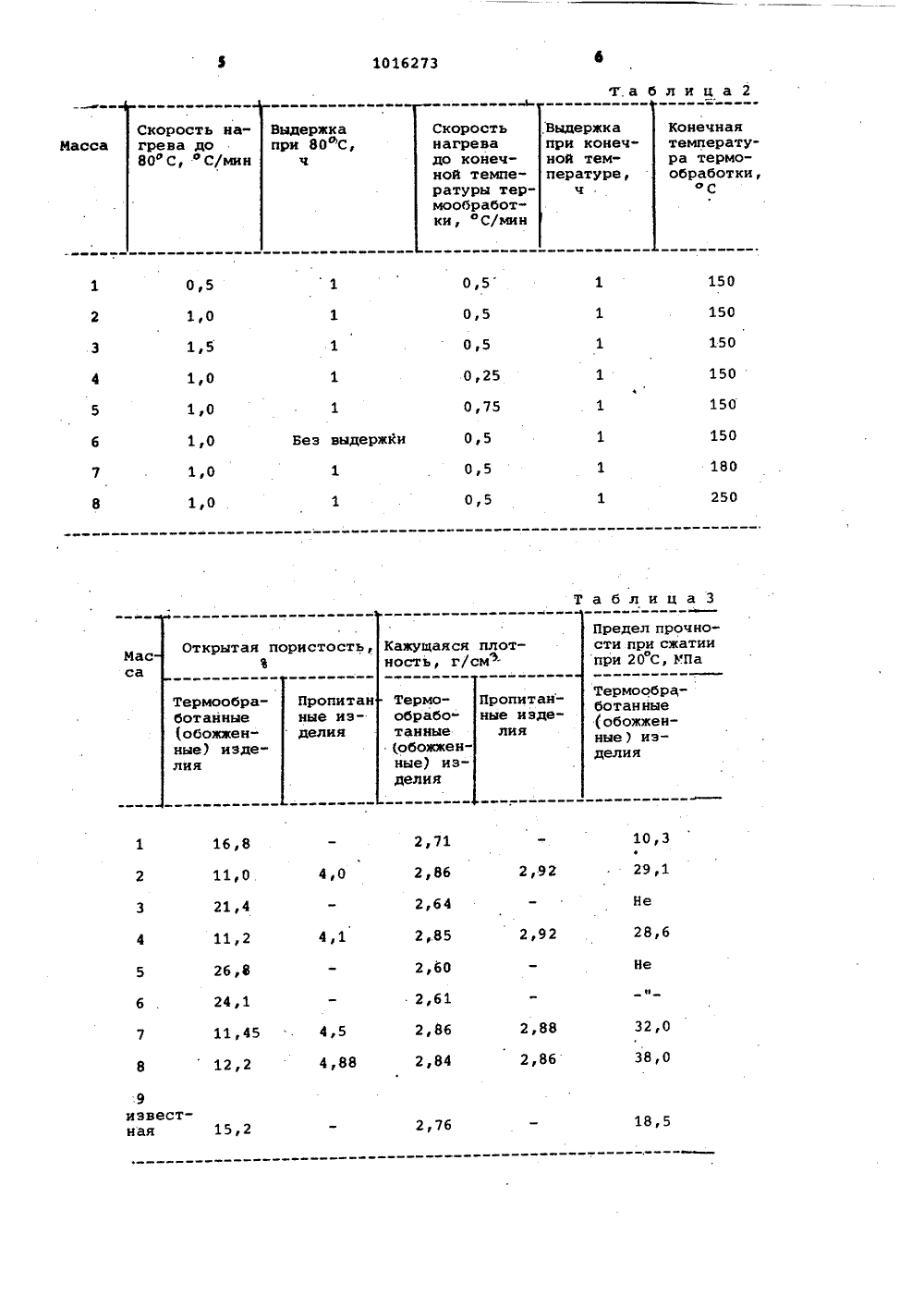

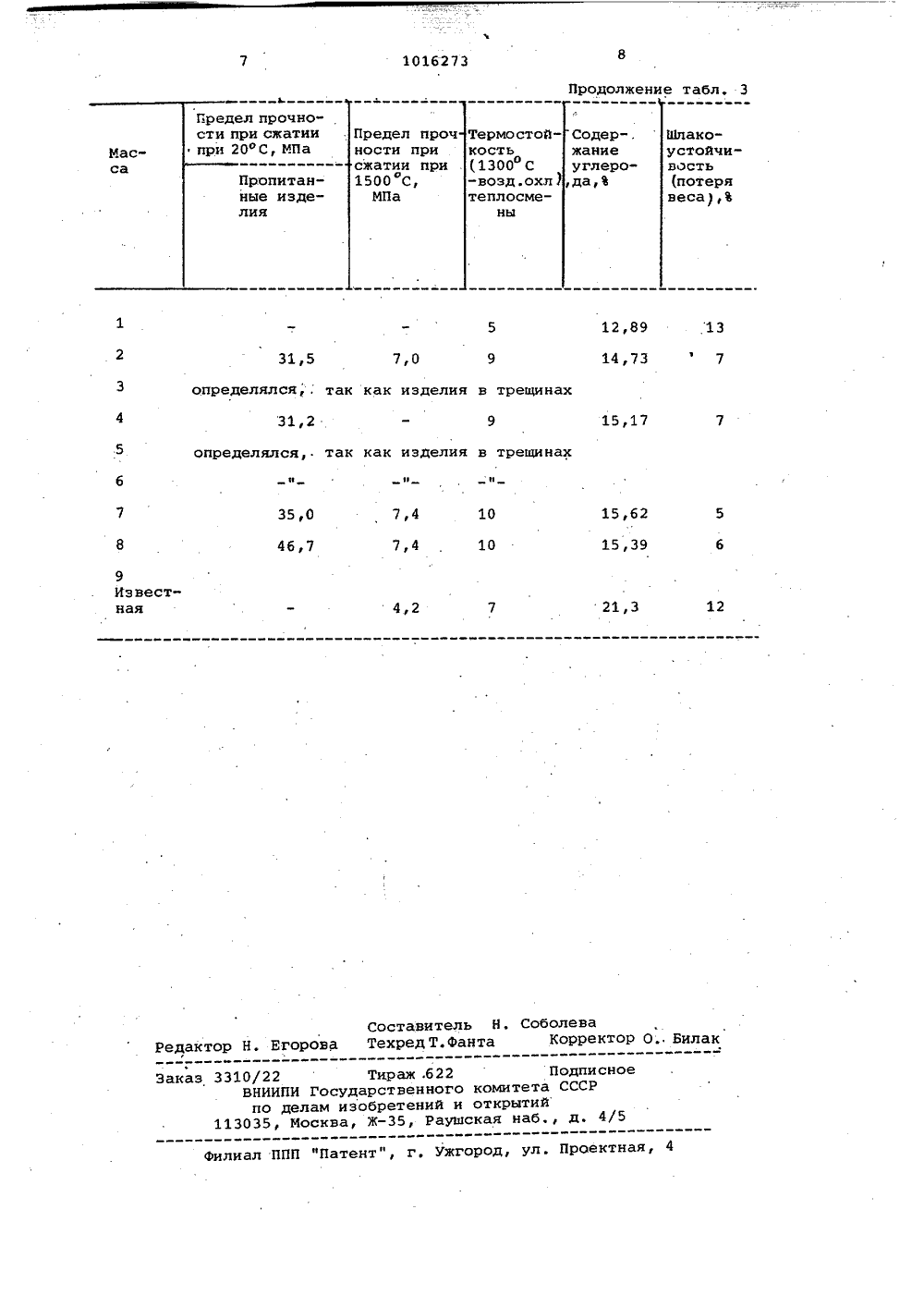

СООЗ СОВЕТСКИХссцнаатеесниРЕСПУБЛИК СССР ОТКРЫТИЙБ Р 17 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОПИСАНИ К АВТОРСКОМУ СВИДДТЕЛЬСТ 21) 3283100/29-33(71) Всесоюзный государственныйинститут научно-исследовательских ипроектных работ огнеупорной промьаоленности53) 666.768.004 088,8)(54) 57) СПОСОБ ИЗГОТОВЛЕНИЯУГЛЕРОДСОДЕРЮИЦИХ ОГНЕУПОРОВпутем приготовления массы, ее прессования, нагрева заготовок до 150250 С с последукицей пропиткой ввакууме при тех же температурах,о т л и ч а ю щ и й с я тем, что,с целью повышения плотности, термостойкости и механической прочностипри температурах службы огнеупоров,нагрев ведут по спедующему режиму:до 80 фС - со скоростью 1 фС/ьщн,от 80 фС до конечной температурысо скоростью 0,5 С/мин с часовымивыдержками при 80 ОС и конечной .температуре.50 Начавшаяся при 80 С поликонденсация и полимеризация связующего за-. канчивается при 150-250 С. Выдержка в течение часа, обусловленная завершением этих реакций, является необходимой и достаточной для полного удаления иэ огнеупора летучих Изобретение относится к производству основных огнеупоров для футеровки сталеплавильных агрегатов, вчастности конвертеров с кислородной.продувкой металла,Известен способ производства безобжигового огнеупора на основе спеченного периклаза, включающего смешение порошков периклаза разных фракций, нагретых до температуры 100 Сс нагретой каменноугольной смолой или 10пеком в количестве 5-5,5, и формование изделий 1.Однако изделия, полученные поэтому способу, содержат незначительное количество углерода2-3), обладают невысокой плотностью и механической прочностью, что приводитк их повышенному износу в службе.Известен способ изготовления смолосвязанных огнеупоров на основепериклаза и доломита, включающийсмешение порошков периклаза и доломита со связующим в количестве 7,нагрев порошков до 100 С, формованиеизделий и термическую обработку ихпри 300-600 С Г 2 . 25Изделия, полученные по этому способу, обладают хорошей механическойпрочностью, однако вследствие ограниченного содержания углерода и невысокой плотности, имеют повышенный 30износ в условиях службы в результатепрсйитки металлом и шлаком.Известен способ изготовленияогнеупорных изделий на основе плавленого периклаза, включающий приготовление огнеупорных масс, формование иэделий и высокотемпературныйобжиг при 1850-1880 С с последующейпропиткой каменноугольной смолой 3,Изделия, полученные по этомуспособу, обладают более высокой, однако недостаточной для условий службы в кислородных конвертерах металло-шлакоустойчивостью и термостойкостью. Кроме того, иэделия обладаютневысокой плотностью при ограниченном содержании углерода - 2-3.Известен также способ изготовления углеродсодержащих огнеупоров наоснове периклазового клинкера, включающий приготовление огнеупорныхмасс, формование изделий при давлении1000 кг/см , сушку при 200 Са обжиг при 1000 или 1500 С 4 ,Наиболее близким к предлагаемомуявляется способ изготовления угле.родсодержащих огнеупоров путем приготовления массы, прессования изделий, их нагрева до 93-537 С, в зависимости от вида пропитывающего материала, пропитку их, например каменноугольной смолой или пекой, в ука. 60занном температуре интервале, проводимую в вакууме 53.Изготовленные таким способом изделия содержат в своем составе достаточное количество углерода, что 65 обуславливает их хорошую металлошлакоустойчивость, Однако достаточно высокая температура обжига приводит к образованию в изделии жесткой кристаллической структуры, следствием чего является невысокая термостойкость, кроме того, они имеютнизкую плотность 1,75-1,80 г/см/ имеханическую прочность (бс= 10,517,5 МПа),Цель изобретения - повышение плот.ности, термостойкости и механическойпрочности при температурах службыогнеупоров.Поставленная цель достигаетсяза счет того, что по способу изготов.ления углеродсодержащих огнеупоровпутем приготовления массы, ее прессования, нагрева заготовок до 150250 С с последующей пропиткой в вакууме каменноугольной. смолой или пекомпри той же температуре, нагрев ведут по следующе;4 у режиму: до 80 Ссо скоростью 1 С/мин, от 80 С до конечной температуры - со скоростью0,5"С/мин с часовыми выдержками при80 С и конечной температуре.В процессе термической обработкиуглеродсодержащих огнеупорных изде -лий при .80 С происходит удаление растворителя связки и начинаются реакцииполиконденсациИ и полимеризации, Выдержка в течение 1 ч при 80 С, обусоловленная максимальной скоростьюудаления летучих веществ - продуктовразложения растворителя и начавшихсяйолимеризации и поликонденсации, необходима и одновременно достаточнадля полного удаления растворителя беэнарушения сплошности структуры. Приня"тая в начальной стадии термообработки скорость нагрева изделий,1 С/мин) является оптимальной иотклонение от нее в ту или другуюсторону приводит к браку изделийлибо по деформации, либо в виде трещин и разрывов,Нагрев изделий со скоростью менее 1 С/мин не позволяет быстропройти интервал разупрочнения огнеупорных изделий на углеродсодержащих связках и тем самым избежатьих деформацию вследствие потеривязкости.В случае меньшей продолжительности первого периода термическойобработки интенсивность повышениятемпературы сопровождается значительным увеличением термонапряженийи в изделиях, которые приводят к появлению трещин и разрыву изделий.Составляющие массы Масса фракции, мм Плавленый магнезит 5-3 25 20 3-1 10 1-0( 0,088 30 Графит чешуйчатый 10 фракции с 0; 088 мм Бакелитовый лакРапной магнезит фракции 0,8 мм 577 Графит чешуйчатый фракции 0,3 мм Стеклопорошок Фракции0,088 мм 20 3с температурой возгонки, равнойконечным температурам обработки.При выдержке менее 1 ч имеет место гаэовыделение из изделий в процессе охлаждения, увеличение выдержкисвыше 1 ч приводит к снижению производительности агрегата беэ изменения технических свойств огнеупора аПринятая во второй стадии термо-.обработки скорость повышения температуры 0,5 ОС/мин является оптимальной для протекания и завершенияреакций поликонденсации и полимеризации без нарушения сплошности изделий. 15Нагрев со скоростью более0,5 С/мин создает в иэделии значительные термонапряжения, которыеприводят к появлению трещин и разрывов. Нагрев с меньшей скоростью недает какого-либо техническогоэффекта и вызывает лишь снижение производительности агрегата.Предусмотренный предлагаемым способом режим термической обработкиуглеродсодержащих огнеупорных изделий обеспечивает равномерный выходлетучих без нарушения сплошностиструктуры и тем самым практическиисключает их брак по деформации либо в виде трещин и разрывов. В результате достигается повышение плотности, термостойкости и механическойпрочности при температурах службы углеродсодержащих огнеупорных изделий.для экспериментального подтверждения оптимальности предлагаемых параметров предлагаемым способом приГотавливают изделия: обрызцы-цилиндрыдиаметром 36 мм и высотой 50 мм икирпичи размером 115-115 65 мм. Изелия подвергают термической обработ Ое при 150, 180, 250 С по режимам,представленным в табл. 2. Исследуюттакже изделия тех же размеров, изготовленные известным способом,Состав масс представлен в табл, 1. 45 Технические характеристики иэделийопределяют на сформованрых образцах.цилиндрах и образцах, выпиленных иэкирпича (табл. 3 ).Приготовленные огннупорные порошки плавленого периклаза с содержаниемИО 96,5 ЪФракции 5-0 мм, чешуйчатого графита с содержанием С 87,0смешивают в соотношении соответственно 85:10 мас.Ъ со связующим - бакелитовым лаком (5 мас.) и Формуютна гидравлическом прессе при давлении 1000 кг/см-изделия. После этогоизделия подвергают термической обработке в муфельной печи при 150,180 и 250 С по режиму: скоростьподъема температуры до 80 С - 1 С/минвыдержка при 80 С - 1 ч, скоростьподъема до конечной температуры -0,5 С/мин, выдержка - 1 ч. Затемтермообработанные изделия подвергаютпропитке в вакууме каменноугольнойсмолой при 150 С,Приведенные данные показываЮт,что оптимальный режим термообработки: нагрев до 80 ОС со скоростью1 С/мин, выдержка при 80 фС 1 ч,нагрев до 150-250 С со скоростью0,5 С/мин, выдержка при этих темпе-.ратурах 1 ч, позволяет получитьиэделия, обладающие высокими техническими характеристиками (массы2,7,8) по сравнению с известнымииэделиями - масса 9 .изделияболее плотные, обладают более вы. -сокой прочностью при температурахслужбы, имеют большую термостойкость). Меньшая скорость .нагрева -0,25 ОС/мин - на втором этапе термической обработки масса 4) позволяет получить изделия, обладающие практически такими же техническими свойствами, как и обработанные по опти-.мальному режиму, при затрате на достижение конечной температуры термообработки вдвое большего количества времени, что снижает производительность агрегата.Т а б л и ц а 11016273 таблица 2 Выдержка при 80 фС,ч Масса 0,5 150 0,5 150 0,5 1,0 150 1,5 0,5 150 0,25 1,0 150 0,75 1,0 150 0,5 Без выдержки 1,0 180 0,5 1,0 250 0,5 1,0 Таблица 3 Предел прочности при сжатиипри 20 С, КПа Кажущаяся плотность, г/смОткрытая пористость,% Масса Термообработанные обожженные ) из- делия Пропитан- ные изде- лия Термообрабо"танные(обожженные) изделия Пропитанные изделия 10,3 29,1 2,71 16,8 2,92 2,86 4,0 11,0. Не 2,64 21,4 4,1 28,6 2,92 2,.85 11,2 2,60 Не 26,8 2,61 24,1 2,88 32,0 2,86 4,5 11,45 38,0 2,86 2,84 4,88 12,2 9извест- ная 18,5 2,76 15,2 Скорость нагрева до80 фС, фС/мин Термообработанныеобожженные) изделия Скоростьнагревадо конечной температуры тер"мообработки, С/мин Выдержка при конечной температуре,ч Конечнаятемпература термообработки,1016273 Продолжение табл. 3 Содер-.жаниеуглеро,да,Ъ Пропитанные изделия 12,89 13 14,737 31,5 7,0 определялся так как изделия в трещинах 15,17 31, 2 определялся,. так как изделия в трещинах 7,4 10 35,0 7,4 10 46,7 9Извест- ная 1221,3 4,2 Составитель Н, СоболеваРедактор Н, Егорова ТехредТ.Фанта КорРектоР О. Билак Заказ 3310/22Тираж .622 ПодписноеВНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб д, 4/5 Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4 ел прочно"ри сжатииОС, МПа Предел прочности присжатии при1500 С,МПа Термо стойкость

СмотретьЗаявка

3283100, 26.02.1981

ВСЕСОЮЗНЫЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ НАУЧНО ИССЛЕДОВАТЕЛЬСКИХ И ПРОЕКТНЫХ РАБОТ ОГНЕУПОРНОЙ ПРОМЫШЛЕННОСТИ

БОРИСОВ ВЛАДИМИР ГРИГОРЬЕВИЧ, ПРОХОРОВА ИРАИДА ЯНОВНА, СЕМЕНОВА ОЛЬГА НИКОЛАЕВНА

МПК / Метки

МПК: C04B 35/52

Метки: огнеупоров, углеродсодержащих

Опубликовано: 07.05.1983

Код ссылки

<a href="https://patents.su/5-1016273-sposob-izgotovleniya-uglerodsoderzhashhikh-ogneuporov.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления углеродсодержащих огнеупоров</a>

Предыдущий патент: Способ получения керамического конденсаторного материала

Следующий патент: Способ нанесения покрытий на абразивные зерна

Случайный патент: Вяжущее