Способ разделения углеводородной смеси, содержащей не менее трех компонентов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 695564

Автор: Хонг-Киу

Текст

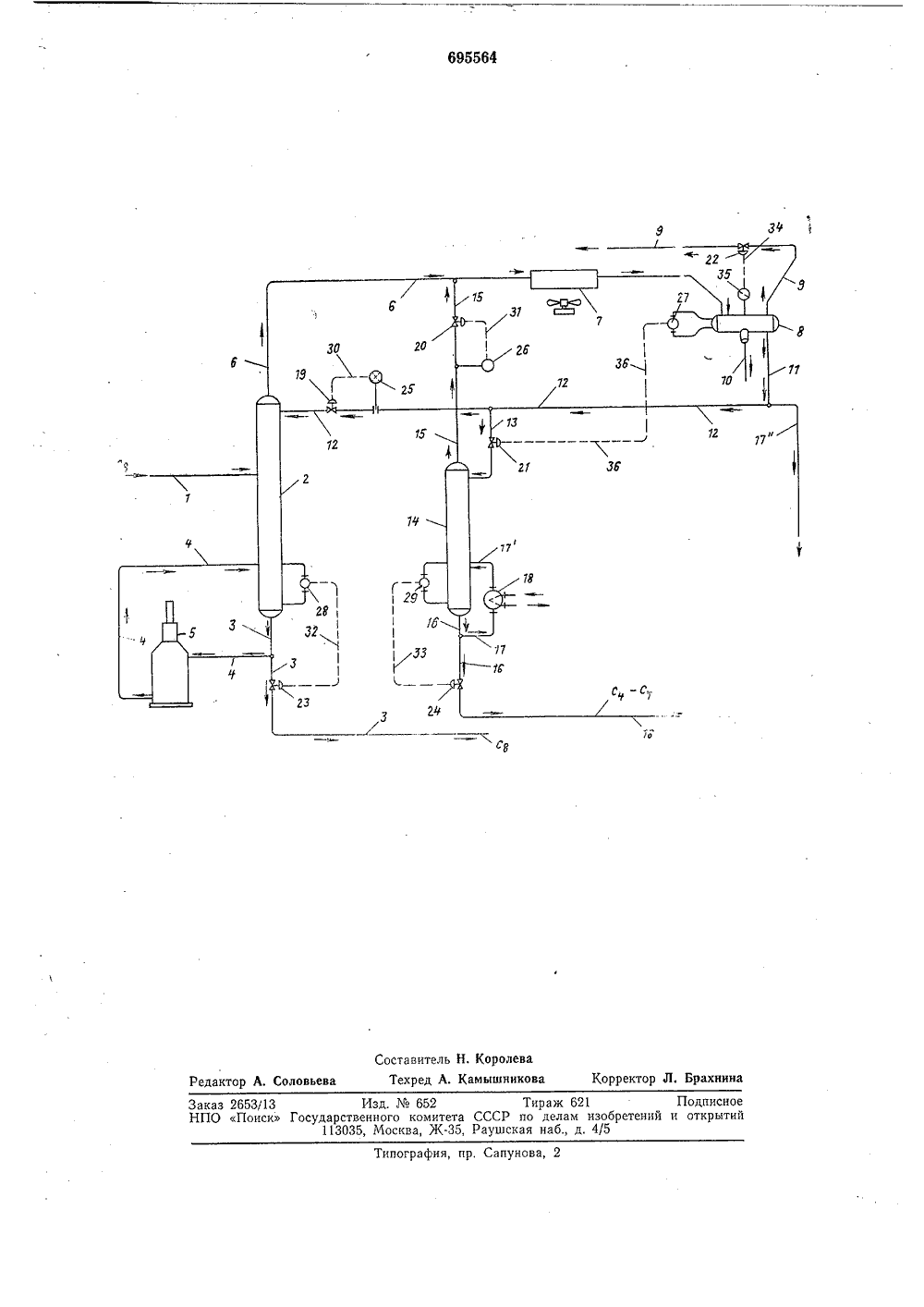

ккктбнтП Ф бЖ=Й-Й Е и) И 5564 Союз Советских Социалистических Республик(31) 13940 ( (43) Опубликовано 30,10.79. США СССР аи изобрвтви(088,8) крытии Дата опубликования о 2) Авторы изобретени Иностранец онг-Киу Ио(США 1) Заявител ая фир ИнкША) ностр ЮВОДОРОДНОЙ СМЕСИЕХ КОМПОНЕНТОВ 4) СПОСОБ РАЗДЕЛЕНИЯ УГ СОДЕРЖАЩЕЙ НЕ МЕНЕЕния - упр Изобретение относится к способам разделения углеводородной смеси, содержащейне менее трех компонентов, путем ректификации и может быть использовано в нефтеперерабатывающей и нефтехимической областях промышленности,Известны способы разделения углеводородных смесей, содержащих не менее трехкомпонентов, путем ректификации 1,Наиболее близок к изобретению способ 10разделения трехкомпонентных смесей, прикотором разделение осуществляют путемректификации смеси в первой колонне сполучением кубового продукта и верхнегопарового потока первой колонны, конденсации последнего с возвращением частично вколонну в качестве орошения, ректификации сконденсированного потока во второйколонне с получением кубового продукта иверхнего парового продукта второй колонны и конденсации последнего 2).Недостаток способа заключается в необходимости раздельного конденсированияверхних паровых продуктов первой и второй колонн, 25Цель изобрете ощение процесса.Поставленная цель достигается описываемым способом разделения углеводородной смеси, содержащей не менее трех компонентов, путем ректификации исходного сырья в первой колонне с получением кубового остатка и верхнего парового продукта первой колонны, конденсации последнего, ректификации конденсированного продукта во второй колонне с получением кубового остатка и верхнего парового продукта второй колонны, конденсации последнего, при котором конденсацию верхних паровых продуктов проводят совместно, продукт конденсации подвергают стабилизации, стабилизированный продукт разделяют на два потока с направлением первого на орошение в первую колонну, второго на ректификацию во вторую колонну.На чертеже представлена принципиальная схема выполнения описываемого способа.Сырье, подаваемое по линии 1, представляет собой продукт, образовавшийся вследствие конденсации потока, выходящего из зоны каталитического процесса, в результате которого образуется равновесная смесь изомеров ксилола и содержит остаточные количества водорода и углеводороды С - С 9. Сырье подают в первую фракционную колонну 2, с верха которой отводят паровой продукт первой колонны, сниза колонны по линии 3 выводят кубовыйостаток.Паровой продукт, отводимый с верха колонны, содержит водород, углеводородыС, - С а также небольшое количество углеводородов С 7. Кубовый остаток содержитв значительной степени углеводороды С, иуглеводороды С 8, содержащиеся в сырье,Часть кубового остатка по линии 4 черезнагреватель 5 рециркулируют в колонну 2.Паровой продукт первой колонны, отводимый по линии 6, направляют в конденсатор 7. Полученный поток в смешанной фазе направляют в приемник 8. Поток отходящего газа, содержащий водород и углеводороды С - С удаляют из приемника 8по линии 9. Скорость удаления газовогопотока регулирует давление в системе отвода с верха колонны, а также давление впервой колонне 2. Воду из приемника удаляют по линии 10. Жидкий продукт отводят по линии 11 и делят на два потока.Один из них по линии 12 направляют на орошение первой фракционирующей колонны 2,Второй потокпо линии 13 направляют вверхнюю часть второй фракционирующейколонны 14 в качестве сырья. Паровой продукт второй колонны отводят по линии 15и подают в линию 6. Этот продукт содержит углеводороды С - С. Кубовой остатокотводят по линии 16, он содержит углеводороды С - С 7.Подачу тепла во вторую колонну обеспечивают рециркуляцией части кубового остатка по линии 17 через ребойлер 18.При необходимости часть жидкости, отводимой по линии 11, возможно выводитьиз процесса по линии 17",Система регулирования процесса определяется, технологическим соединительнымилиниями, обозначенными на чертежепозициями 6, 15, 11, 13 и 12, задвижками -позиции 19, 20, 21, 22 и 23, 24, элементамирегулирования - позиции 25, 26, 27, 28 и29, устройствами - позиции 30, 31, 32, 33,34, 35, 36.Скорость кубового остатка, рециркулируемого по линии 4 в колонну 2,регулируютзадвижкой 23 в зависимости от сигнала,подаваемого с регулятора уровня 28 с помощью устройства 32.Скорость потока, подаваемого на орошение фракционирующей колонны 2, регулируют задвижкой 19 в зависимости от сигнала, подаваемого с устройства изменения ирегулирования расхода потока 25 посредством устройства 30.Давление во второй колонне устанавливается вторым регулятором давления 26,который заставляет срабатывать регулирующую задвижку 20 через посредство устройства 31.5 1 О 15 20 25 30 35 4 о 45 5055 60 65 Скорость потока кубового остатка, рециркулируемого по линии 17, регулируютзадвижкой 24, которая срабатывает в ответна сигнал, передаваемый устройством 33 срегулятора уровня 29.Скорость газового потока, отводимого полинии 9, регулируют задвижкой 22, управляемой регулятором давления через устройства 34 и 35.Расход потока, проходящего по линии 13,устанавливают регулятором уровня 27, который с помощью устройства 36 подает сигнал на задвижку 21.В качестве исходного сырья возможноиспользовать различные углеводородныесмеси, в том числе и нефтяные фракции сширокими интервалами кипения,Общие пределы раоочих условий для обеих фракционирующих колонн составляют:абсолютное давление 0,5 - 71 кг/см и температура 66 - 371 С и выше. Эти рабочиепределы поддерживают в нижней частикаждой колонны. Предпочтительными пределами рабочих условий для колонн являются температура в нижней части колонны149 - 288 С и давление 1,5 - 30 кг/см. Давление на верху каждой колонны можетбыть одинаковым, так как они связанымежду собой системой труб для отвода паров с верха колонны, но во второй колоннеможет использоваться и более высокое давление. При равных давлениях температура,поддерживаемая во второй колонне, будетниже, чем температура в первой колонне.Коэффициент орошения для двух колоннтакже будет изменяться. Предпочтительноон поддерживается в пределах от 0,5; 1 до5: 1 для каждой колонны,Поток сырья подают в первую колонну впромежуточную точку, то есть сырье поступает в колонну в вертикальной точке, которая отделена от верхней и нижней части колонны по крайней мере двумя фракционирующими тарелками. Во вторую колоннужидкость подают в ее верхнюю часть.Термин верхняя часть означает верхнююполовину колонны. Предпочтительно, сырьепоступает в колонну на уровне, который отделен от верха колонны по крайней меретремя фракционирующими тарелками. Сырье в большинстве случаев подают непосредственно на верхнюю тарелку, но длятого чтобы способствовать фракционированию, возможна подача в более низких точках. Если используются такие точки, тоорошение должно подаваться, на верх второй колонны.Предлагаемый способ может быть осуществлен с использованием системы, показанной на чертеже, или с использованием системы, которая выходит за пределы описанной. Например, в конденсирующих средствах могут использоваться охлаждающаявода или рефрижерация, а не воздух, какэто показано. Возможны также измененияи в показанной системе регулирования.Скорость орошения в первой колонне возможно регулировать в ответ на температуру паров или жидкостей первой колонны, а не устанавливать на постоянной, но изме няющейся величине. Может быть исключена система регулирования давления, предназначенная для использования на второй колонне,П р и м е р, Поток сырья, содержащего 10 водород, ксилолы, этилбензол и углеводороды С - С, подают на двадцать первую тарелку 40-тарелочной фракционирующей колонны. Поток подают при 121 С, манометрическом давлении 5,5 кг/см и расходе д примерно 1851 моль/ч, Поток парового продукта, отбираемого с верха колонны, имеющий средний мол. вес 75 и расход примерно 869 моль/ч, выводят из этой колонны при 134 С и при манометрическом давлении 4 кг/см, Этот поток содержит около 14 мольч водорода, 25,6 моль/ч метана, 7 моль/ч этака и 12 моль/ч пропана, Кубовый остаток низа колонны отводят при 214 С при расходе 1722 моль/ч. Он содержит 29 моль/ч толуола, 186 моль/ч этилбензола и 1377 моль/ч ксилолов. Продукт содержит следы бензола.Паровой продукт первой колонны смешивают с 22 моль/ч потока парового продукта второй колонны. Смешанные пары охлаждают до температуры -43 С и сепарируют в приемнике при манометрическом давлении 3,9 кг/см, При этом 95,2 моль/ч газовой смеси выпускают систему топливного газа. Газовая смесь содержит весь водород, метан, этан и все углеводороды С содержащиеся в потоке исходного сырья. Он содержит примерно 30,2 моль/ч бутана, 3,2 моль/ч пентанов и меньшие количества различных углеводородов с более высокими точками кипения. Поток жидкости из приемника выводят при расходе 795 моль/ч и разделяют на две части. Одну часть подают на верхнюю тарелку первой фракционирующей колонны в виде орошения при расходе 740 моль/ч,Часть жидкости подают наверхнюю тарелку второй 20-тарелочной колонны при43 С. Вторая колонна работает при 140 Си манометрическом давлении 6,3 кг/см,При этих условиях может происходить разделение меньшей части потока отбираемойс верха колонны жидкости на указанныйпоток паров, отбираемых с верха колонны, и второй поток жидкости. Пары,отбираемые с верха второй колонны, имеют54 С, средний мол. вес 55,1 и содержат 0,5 моль/ч этана, 2,5 мольч пропана,18,4 моль/ч бутанов и примерно 0,2 моль/чпентанов. Кубовый остаток колонны выводят с расходом 33 моль/ч (0,3 моль/ч бутанов, 6,5 моль/ч пентанов). Кроме того, онсодержит бензол, толуол, парафины С, инафталины и другие углеводороды и не содержит углеводородов С - СзФормула изобретенияСпособ разделения углеводородной смеси, содержащей не менее трех компонентов,путем ректификации исходного сырья в первой колонне с получением кубового остаткаи верхнего парового продукта первой колонны, конденсации последнего, ректификации конденсированного продукта во второй колонне с получением кубового остатка и верхнего парового продукта второй колонны, конденсации последнего, о т л и ч а ющ и й с я тем, что, с целью упрощения процесса, конденсацию верхних паровых продуктов проводят совместно, продукт конденсации подвергают стабилизации, стабилизированный продукт разделяют на двапотока с направлением первого на орошение в первую колонну, второго на ректификацию во вторую колонну.Источники информации,принятые во внимание при экспертизе1. Гуревич М. Л, Технология переработки нефти и газа, М., Химия, ч. 1, 1972,с. 297,2. Касаткин А. Г, Основные процессы иаппараты химической технологии. М., Госхимиздат, 1960, с. 566 (прототип).695564 Составитель Н. КоролеваРедактор А, Соловьева Техред А. Камышникова Корректор Л. Брахнин 3 ск Го пография, пр, Сапунова, 2 Заказ 26НПО П Изд.652 Тираж 621 дарственного комитета СССР по делам изо 113035, Москва, Ж, Раушская наб., д. 4/5 Подписноеений и открытий

СмотретьЗаявка

2511702, 12.08.1977

Иностранец Хонг-Киу Ио, Иностранная фирма, «ЮОП Инк»

ХОНГ-КИУ ЙО

МПК / Метки

МПК: C10G 7/00

Метки: компонентов, менее, разделения, смеси, содержащей, трех, углеводородной

Опубликовано: 30.10.1979

Код ссылки

<a href="https://patents.su/4-695564-sposob-razdeleniya-uglevodorodnojj-smesi-soderzhashhejj-ne-menee-trekh-komponentov.html" target="_blank" rel="follow" title="База патентов СССР">Способ разделения углеводородной смеси, содержащей не менее трех компонентов</a>

Предыдущий патент: Способ получения сополимеров

Следующий патент: Способ получения клавулановой кислоты и ее солей

Случайный патент: Способ синхронизирования в аппаратах для передачи изображений на расстояние