Способ получения сополимеров изобутилена

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 505370

Авторы: Альдо, Джузеппе, Себастьяно

Текст

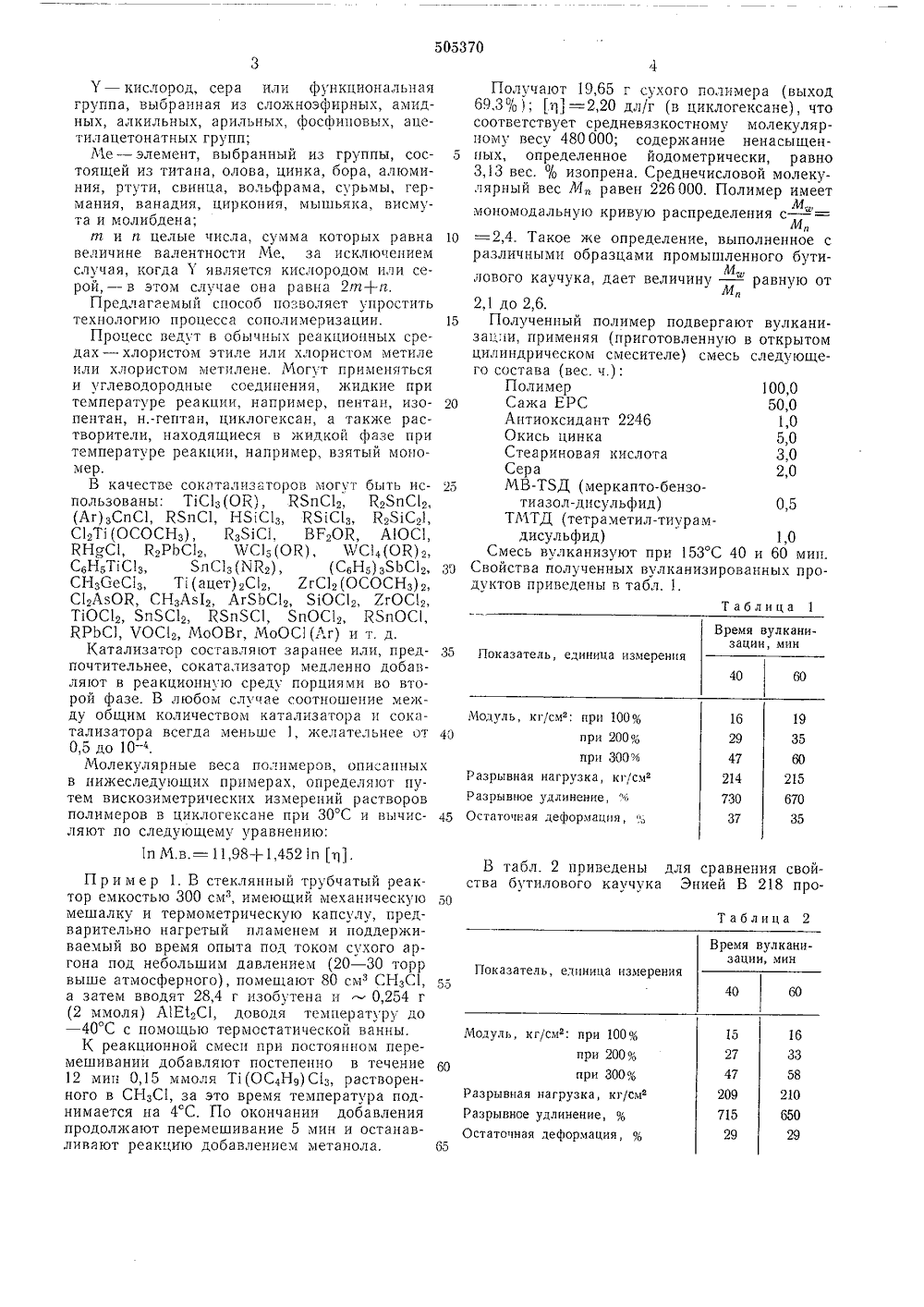

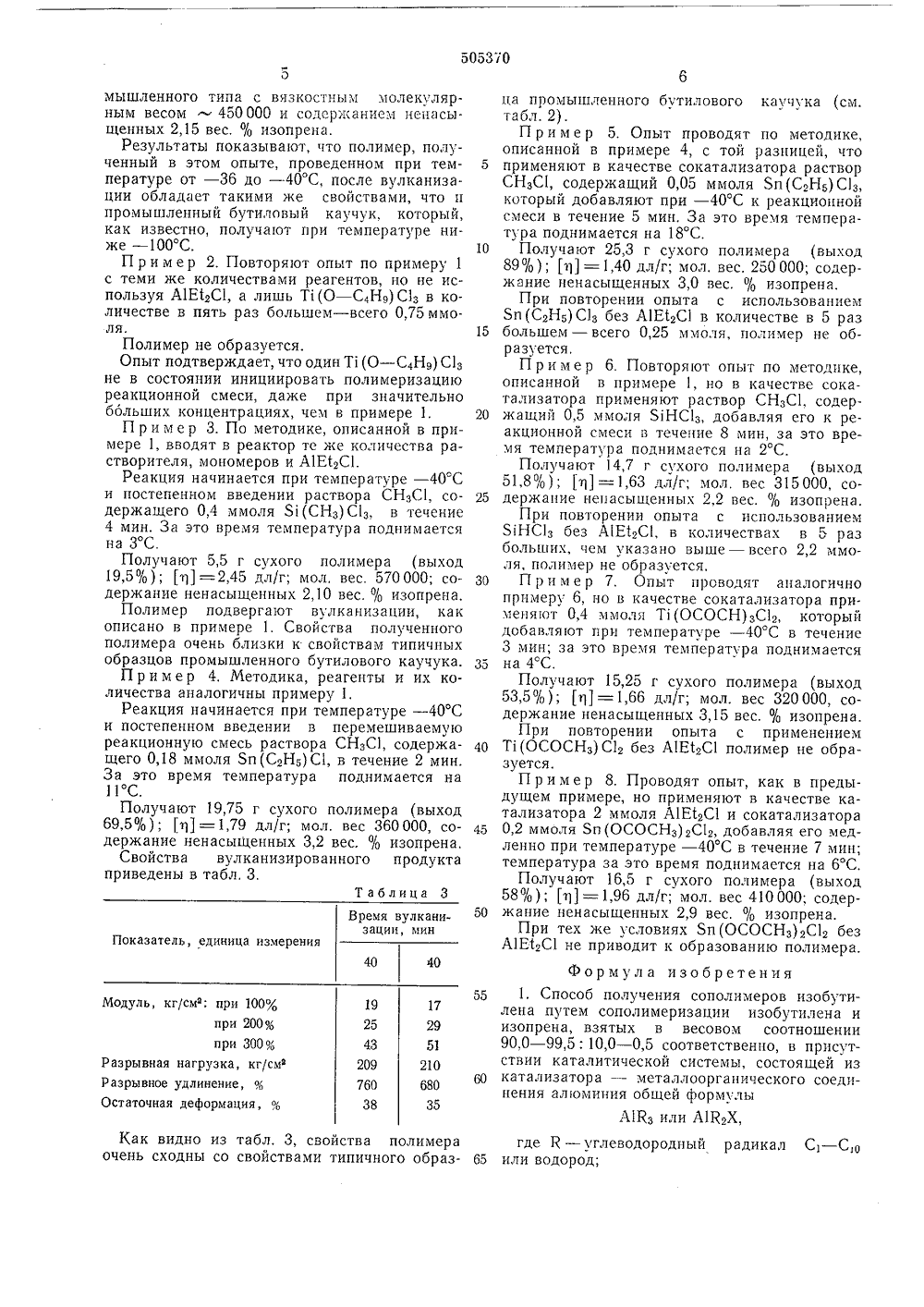

ОПИСАНИЕИЗОЕРЕТЕНИЯК ПАТЕНТУ Сова СоввтскиаСоциалистическими Рвспублии(31) 31725 Госупэрствеимый комите Совета истров СССизобретеии о д 3) УДК 678.742,4 13, Опубликован та опубликования описания 03.08(72) Лвторы изобретения Инос Альдо Приоло, СебастьяноранцыЧеска и ДЖУлия)ая фирмагетти С,п.Алия) еппе Феррарис 71) Заявител Иностран СНАМ Пр(54) С ед Х,МеУ А 1 йз или Л 1 К,Х,где Х - галоид Изобретение относится к производству бутилового каучука.Известен промышленный способ получения бутилового каучука путем сополимеризации с использованием инициаторов катионного типа. В частности сополимеризацию проводят, применяя А 1 С 1 э в растворе хлористого метила или хлористого этила при в 1 С.Однако применение твердого катализатора, нерастворимого в обычных углеводородных растворителях и малорастворимого в хлорированных растворителях, создает много затруднений в осуществлении эффективного контроля этой реакции,Известен также способ получения сополимеров изобутилена путем сополимеризации изобутилена и изопрена, взятых в весовом соотношении 90,0 - 99,5: 10,0 - 0,5, в присутствии растворимой каталитической системы, позволяющей получать бутиловый каучук с высоким молекулярным весом при сравнительно более высокой температуре, чем та, что обычно применяется в промышленных процессах. Каталитическая система состоит из катализатора - металлоорганического соединения алюминия общей формулы где К - углеводородный радикал С 1 в Сили водород,Х - галоид,и сокатализатора, в ср е растворителя -5 хлористого метила.Сополимеризация начинается только привведении сокатализатора, в качестве которогоможет быть использован галоид или межгалоидное соединение.10 Предлагаемый способ получения сополимеров изобутилена обладает всеми преимуществами упомянутой каталитической системы иотличается значительной легкостью контроляреакции полимеризации благодаря раствори 15 мости катализаторов в обычных органическихрастворителях. При необходимости процессможно вести с минимальными количествамирастворителя и даже без него, в этом случаенепрореагировавший мономер служит разба 20 вителем.Сущность предлагаемого способа заключается в том, что в качестве сокатализатора полимеризации используют соединение общейформулыУ - кислород, сера или функциональная группа, выбранная из сложноэфирных, амидных, алкильных, арильных, фосфицовых, ацетилацетонатных групп;Ме - элемент, выбранный из группы, состоящей из титана, олова, цинка, бора, алюминия, ртути, свинца, вольфрама, сурьмы, германия, ванадия, циркония, мышьяка, висмута и молибдена;т и а целые числа, сумма которых равна величине валентности Ме, за исключением случая, когда 1 является кислородом или серой, - в этом случае она равна 2 т+и.Предлагаемый способ позволяет упростить технологию процесса сополимеризации.Процесс ведут в обычных реакционных средах - хлористом этиле или хлористом метиле или хлористом метплене. Могут применяться и углеводородные соединения, жидкие при температуре реакции, например, пецтан, изопентан, н.-гептан, циклогексан, а также растворители, находящиеся в жидкой фазе при температуре реакции, например, взятый мопомер.В качестве сокатализаторов могут быть использованы: Т 1 Сз(ОК), КЬпС 12, Й 25 пС 1 (Аг),СпС 1, КЬпС 1, НЯ 1 С 1 з, КЯС 1 з, Кз 51 С,1, С 1 зТ 1 (ОСОСНз), йзЬС 1. ВР 2 ОК, АОС, КНЯС 1, Я 2 РЬС 1 з, %С 15(ОЯ), % С 4(ОК) з, С,НзТСз, ЯпС 1 з (Ы,), (С,Нз) зЬЬС 1 СНзСеСз, Т 1(ацет) зС 1 з, ХгС 1 з (ОСОСНз) ь С 1 зАзОК, СНзАз 1 з, АгЯЬС 12, 51 ОСз, ХгОС 2, Т 1 ОС 1 ЬпЬС 1 ЯЯпЯС 1, ЯпОС 1, ЮпОС 1, КРЬС 1, ЧОС 2, МоОВг, МоОС 1(Аг) и т. д.Катализатор составляют заранее или, предпочтительнее, сокатализатор медленно добавляют в реакционную среду порциями во второй фазе. В любом случае соотношение между общим количеством катализатора и сокатализатора всегда меньше 1, желательнее от 0,5 до 10 - .Молекулярные веса полимеров, описанных в нижеследующих примерах, определяют путем вискозиметрических измерений растворов полимеров в циклогексане при 30 С и вычисляют по следующему уравнению:1 п М.в.=11,98+1,4521 п т 1.П р и м е р 1. В стеклянный трубчатый реактор емкостью 300 см, имеющий механическую мешалку и термометрическую капсулу, предварительно нагретый пламенем и поддерживаемый во время опыта под током сухого аргона под небольшим давлением (20 - 30 торр выше атмосферного), помещают 80 см СН,С 1, а затем вводят 28,4 г изобутена и - 0,254 г (2 ммоля) А 1 Е 1 зС 1, доводя температуру до - 40 С с помощью термостатической ванны.К реакционной смеси при постоянном перемешивании добавляют постепенно в течение 12 миц 0,15 ммоля Т 1(ОС 4 Нч) С 1 растворенного в СНзС 1, за это время температура поднимается на 4 С. По окончании добавления продолжают перемешивание 5 мин и останавливают реакцию добавлением метанола, 20 Таблица 1 Время вулканизации, мин35 Показатель, единица измерения 60 40 Модуль, кг/см: при 100% 40 при 200% при 300% Разрывная нагрузка, кг/см Разрывное удлинение,45 Остаточная деформация, 19 35 60 215 670 35 16 29 47 214 730 37 В табл, 2 приведены для сравнения свойства бутилового каучука Энией В 218 проТаблица 2 Время вулканизации, минПоказатель, единица измерения55 60 40 Модуль, к г/смд: при 100%при 200% при 300%Разрывная нагрузка, кг/см Разрывное удлинение, %Остаточная деформация, % 65 15 27 47 209 715 29 16 33 58 210 650 29 Получают 19,65 г сухого полимера (выход69,3%; т 1=2,20 дл/г (в циклогексане), чтосоответствует средневязкостному молекулярному весу 480000; содержание ненасыщен 5 цых, определенное йодометрически, равно3,13 вес. % изопрена. Среднечисловой молекулярный вес М, равен 226000. Полимер имеетЛ 4.мономодальную кривую распределения с вЛ 410 =2,4. Такое же определение, выполненное сразличными образцами промышленного бутиИлового каучука, дает величину равную отМ2,1 до 2,6,15 Полученный полимер подвергают вулканизацци, применяя (приготовленную в открытомцилиндрическом смесителе) смесь следующего состава (вес. ч.):Полимер 100,0Сажа ЕРС 50,0Антиоксидант 2246 1,0Окись цинка 5,0Стеариновая кислота 3,0Сера 2,025 МВ-ТЯД (меркапто-бензотиазол-дисульфид) 0,5ТМТД (тетраметил-тиурамдисульфид) 1,0Смесь вулканизуют при 153 С 40 и 60 мип.30 Свойства полученных вулканизированных продуктов приведены в табл. 1,40 19 25 43 209 760 38 17 29 51 210 680 35 мышленного типа с вязкостным молекулярным весом - 450000 и содержанием ненасыщенных 2,15 вес. % изопрена.Результаты показывают, что полимер, полученный в этом опыте, проведенном при температуре от - 36 до - 40 С, после вулканизации обладает такими же свойствами, что и промышленный бутиловый каучук, который, как известно, получают при температуре ниже - 100 С.П р и м е р 2. Повторяют опыт по примеру 1 с теми же количествами реагентов, но не используя А 1 Е 1 гС 1, а лишь Т 1 (О - С,Н,) С 1 з в количестве в пять раз большем - всего 0,75 ммоля.Полимер не образуется.Опыт подтверждает, что один Т 1 (О - С 4 Н 9) С 1 э не в состоянии инициировать полимеризацию реакционной смеси, даже при значительно больших концентрациях, чем в примере 1,П р и м е р 3. По методике, описанной в примере 1, вводят в реактор те же количества растворителя, мономеров и Л 1 Е 1 гС 1.Реакция начинается при температуре - 40 С и постепенном введении раствора СНЗС 1, содержащего 0,4 ммоля 51(СН,)С 1 З, в течение 4 мин. За это время температура поднимается на 3 С,Получают 5,5 г сухого полимера (выход 19,5%); т 1=2,45 дл/г; мол. вес. 570000; содержание ненасыщенных 2,10 вес. % изопрена.Полимер подвергают вулкан изации, как описано в примере 1. Свойства полученного полимера очень близки к свойствам типичных образцов промышленного бутилового каучука.П р и м е р 4. Методика, реагенты и их количества аналогичны примеру 1,Реакция начинается при температуре - 40 С и постепенном введении в перемешиваемую реакционную смесь раствора СНЗС 1, содержащего 0,18 ммоля Ьп(СгН 5) С 1, в течение 2 мин. За это время температура поднимается наПолучают 19,75 г сухого полимера (выход 69,5% ); т 1 = 1,79 дл/г; мол. вес 360 000, содержание ненасыщенных 3,2 вес. % изопрена.Свойства вулканизирон а нного продукта приведены в табл, 3. Показатель, единица измерения Модуль, кг/см. при 100 О; при 200% при 300% Разрывная нагрузка, кг/смф Разрывное удлинение, % Остаточная деформация, ;6Как видно из табл. 3, свойства полимераочень сходны со свойствами типичного образ 5 10 15 20 25 30 35 40 45 50 55 60 ца промышленного бутилового каучука (см.табл. 2).П ример 5. Опыт проводят по методике,описанной в примере 4, с той разницей, чтоприменяют в качестве сокатализатора растворСНзС 1, содержащий 0,05 ммоля Яп(СгНь)С 13,который добавляют при - 40 С к реакционнойсмеси в течение 5 мин. За это время температура поднимается на 18 С.Получают 25,3 г сухого полимера (выход89%); т 1 =1,40 дл/г; мол. вес. 250000; содержание ненасыщенных 3,0 вес, % изопрена.При повторении опыта с использованиемБп(СгН 5)С 1 з без А 1 Е 1 гС в количестве в 5 разбольшем - всего 0,25 ммоля, полимер не образуется,П р и м е р 6, Повторяют опыт по методике,описанной в примере 1, но в качестве сокатализатора применяют раствор СНзС 1, содержащий 0,5 ммоля ЯНС 1, добавляя его к реакционной смеси в течение 8 мин, за это время температура поднимается на 2 С.Получают 14,7 г сухого полимера (выход51,8%); т 1 =1,63 дл/г; мол. вес 315000, содержание ненасыщенных 2,2 вес, % изопрена.При повторении опыта с использованием81 НС 1 з без АЕ 1 гС 1, в количествах в 5 разбольших, чем указано выше - всего 2,2 ммоля, полимер не образуется.П р и м е р 7, Опыт проводят аналогичнопримеру 6, но в качестве сокатализатора применяют 0,4 ммоля Т 1(ОСОСН)зСг, которыйдобавляют при температуре - 40 С в течение3 мин; за это время температура поднимаетсяна 4 С,Получают 15,25 г сухого полимера (выход53,5% ); т 1 = 1,66 дл/г; мол. вес 320 000, содержание ненасыщенных 3,15 вес. % изопрена.При повторении опыта с применениемТ 1(ОСОСНз)С 1 г без АЕгС 1 полимер не образуется.П р имер 8, Проводят опыт, как в предыдущем примере, но применяют в качестве катализатора 2 ммоля А 1 Е 1 гС 1 и сокатализатора0,2 ммоля Ьп(ОСОСНз) гС 1 г, добавляя его медленно при температуре - 40 С в течение 7 мин;температура за это время поднимается на 6 С,Получают 16,5 г сухого полимера (выход58% ); т 1 = 1,96 дл/г; мол. вес 410 000; содержание ненасыщенных 2,9 вес. % изопрена.При тех же условиях Яп(ОСОСН)гС 1 г безА 1 Е 1 гС 1 не приводит к образованию полимера.Формула изобретения1. Способ получения сополимеров изобутилена путем сополимеризации изобутилена иизопрена, взятых в весовом соотношении90,0 - 99,5: 10,0 - 0,5 соответственно, в присутствии каталитической системы, состоящей изкатализатора - металлоорганического соединения алюминия общей форму лыЛ 1 йз или Л 1 КгХ,где К - углеводородный радикалили водород;505370 ХМеУ( - 100) - ( - 35) С. Составитель В. Мкртычан Корректор Л. Котова Редактор Н. Спиридонова Техред 3, Тараненко Заказ 1561/15 Изд, Мо 1163 Тираж 629 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб д, 4/5Типография, пр. Сапунова, 2 Х - галоид,и сокатализатора, в среде растворителя - хлористого метила, о т л и ч а ю щ и й с я тем, что, с целью упрощения технологии процесса, в качестве сокатализатора полимеризации используют соединение общей формулы где Х - галоид;У в кислород, сера или функциональная группа, выбранная из сложноэфирных, амидных, алкильных, арильных, фосфиновых, ацетилацетонатпых групп;Ме - элемент, выбранный из группы, состоящей из титана, олова, цинка, бора, алюми ния, ртути, свинца, вольфрама, сурьмы, германия, ванадия, циркония, мышьяка, висмута и молибдена;т и и - целые числа.2. Способ по п. 1, отличающийся тем, 10 что сополимеризацию осущЕствляют при молярном соотношении катализатора и сокатализатора 2 - 10 000; 1 в интервале температур

СмотретьЗаявка

1847810, 22.11.1972

АЛЬДО ПРИОЛО, СЕБАСТЬЯНО ЧЕСКА, ДЖУЗЕППЕ ФЕРРАРИС

МПК / Метки

МПК: C08F 210/12

Метки: изобутилена, сополимеров

Опубликовано: 28.02.1976

Код ссылки

<a href="https://patents.su/4-505370-sposob-polucheniya-sopolimerov-izobutilena.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения сополимеров изобутилена</a>

Предыдущий патент: Способ получения эфиров 1-имидазолилметанфосфоновой кислоты

Следующий патент: Способ получения бутилкаучука

Случайный патент: Способ неразрушающего электромагнитного контроля качества точечных сварных соединений