Способ получения высших моноолефинов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

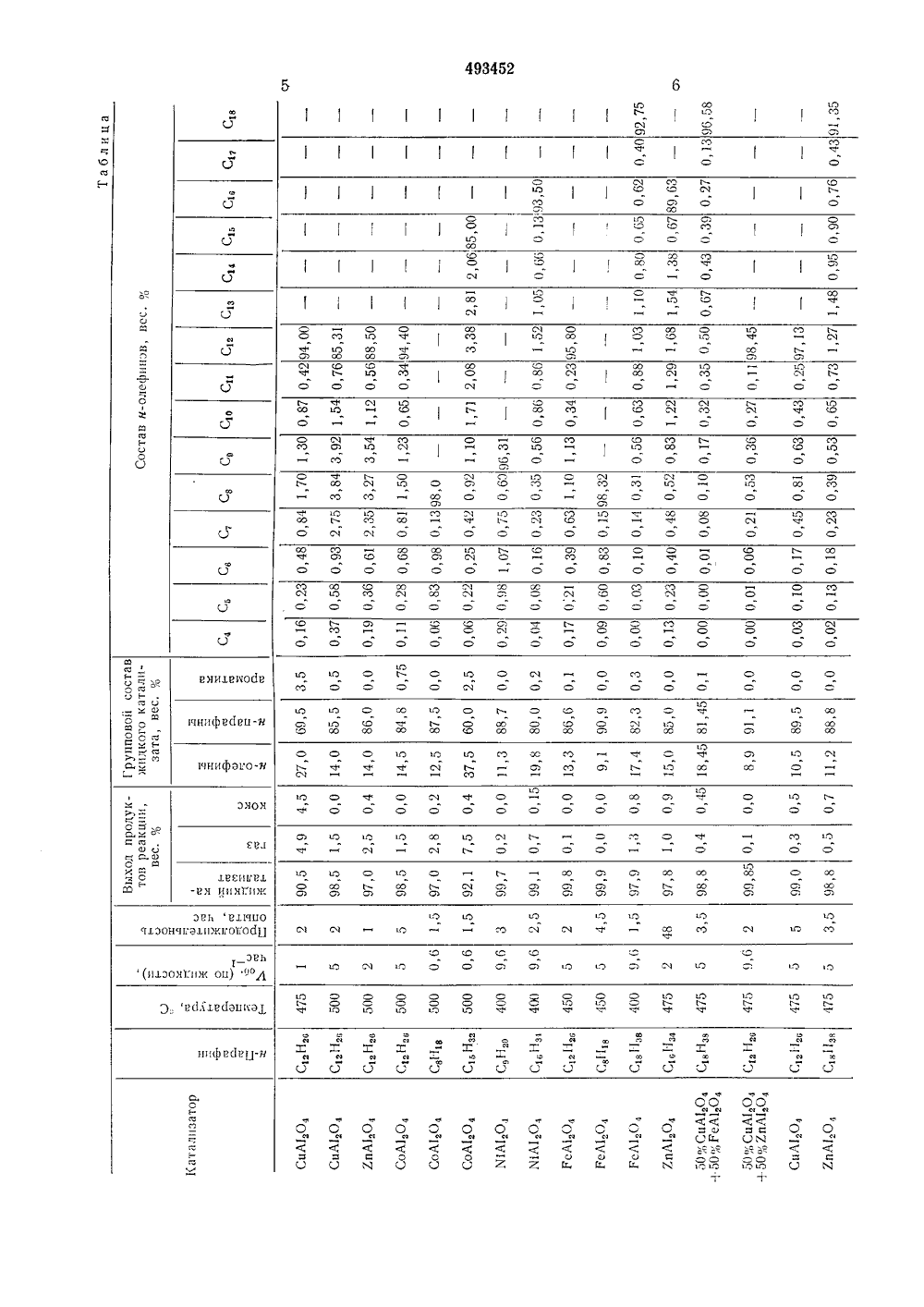

Сооз Советских Соиалистических Республик(23) Приоритет Совета Мнистров ССС по деим изобретен.й 15 З) 1, Д 1 66 094 15 юлл;сХь Ле -14 30.11,75 пуол коваьэ откр ьТии Дата опубликования писания 18.02.7071) Зяяццтсл 54) СПОСОБ ПОЛУ 1 ЕН И ЫС 1 ЫИХ МОНООЛ ЕФИ НО Изобретение относится к получению высших мо 1 оолефиновых углеводородов, используемьх кяк сырье для различных хцмцвских процессов.Одним из перспективных методов получе ция высших моцоолсфиновых углеводородов определенного качества и состава является каталитцческое дегидрированис парафинового сырья. 1(атализаторы дсгидрирования весьма многочисленны и разнообразны по химцчсско О му составу. Это металлы, окислы и соли.В качествс активных компонентов металлических катализаторов используют, как правило, драгоценцыс металлы; платину, палладий, родий, рутений и другис. Такие катализаторы 15 дорогие, и, кроме того, оци способствуют протеканию побочных реакций, таких, как изомеризацця, ароматпзация, циклизация и крекинг.Из окисных наиболее активными в процес сс дсгидрцрования являются катализаторы ца основе окислов Сг, Мо, %, Ч, Хп и других металлов, чаще вссго нанесенных ца пористые носители. Окисцые катализаторы дешевле и проще в приготовлении, обладают более вы сокой активностью и легче рсгсцер пру ются, чем металлические. Тем це мсцсе, в большинстве случасв оци также обусловливают значительное протекание реакций изомсризациц,ароматцзациц, крскшга ц других побочцьх процессов.В связи с этим для повышения сслсктивностн как етяллиескпх, та. и окцсцых катализаторов по отцошецпю к целевым продуктам в реакции дегцдрцровацпя парафцновых уГлсводородов пспользуОт дооявки и катализаторам окислов щелочных цли щслочцозсмсльных металлов. Но исключить полностью побочные реакции прц этом нс удается. В то жс время указанные доояв.и зячястО пр;водят к противоположным результатам.С целью повышецця эффективности процесса по предлагаемому способу используют в качестве катализатора алюминиевые шшшелц общей формулы МеА 1,0, где Уе - Сп", Уп, .+, Со- и Ге-. 1 хатализаторы ца основе алюминиевых шницелей получают путем спскацця в атмосфере воздуха окислов тцпя с-О с ОкисьО алОмиция А 1.0 в.В качестве исходных реагентов используют ццтраты соотвстствуОщцх двухвалсцтных метал:Ов марки ХЧ ц шариковую цли Срецкогуо- А 1 оОЯ харки Ас грянуляцисй частиц 0,5 - 1,5 х в днятрс. СолиО,цсь алОмная берут цз расчета образования;олцых шпццелсй, чтОбы исключить каталцтцчссОс влияние свободных окислов. Поэтому частицы окиси алюмцнця пропитывают горячими рас творам и или ра сил авамц соотвстствующих нитратов с целью получения впоследствии эквимолекулярных смесей окислов, МетодеК прцготовлеЕшя катализаторов заключается В следующем.Сначала пявсску окиси гКзмппе 11, просу- шепнуо при темперагурс 500"С в тсчспцс 6 час, пропитывают горячим раствором плп расплавом нитрата соответствующего двухвзлеитного метал;Еа, Пропитанные солью части цы окиси алОминия сушат в сушильпом шкафу при температуре 100 в 1 С в течение 12 час. Зятем их загружают в реакциоппуО трубу из кварцевого стекла, спабзксппчо элсктрообогрсвом. Грп постепенном 1(-100/Яс) ювышепии температуры в трубкс до 500 С пцтраты подвергают разло кению до соответствующих окислов металлов, равномерно диспергировапных на окиси алюминия. После этого температуру в трубке повышают 20 до 900 - 1100 С и эквимолскулярныс смеси окислов прокаливают в течение 3 - 5 час с целью формирования алюмешиевых шпипелсй,Приготовленные таким образом катализаторы по данным рентгеноструктурного аиали за представляют собой полныс алюминиевые шпцпелп, Удельная поверхность полученных образцов составляет 30 - 40 м/г. Благодаря использованию в качестве исходного реагента грапулированной активной окиси алюминия ЗЕ готовые катализаторы обладают значительной механической прочностью. Так, например, прочность гранул на раздавливание острой гранью 2 - 2,5 кг/мм, а прочность на истирание в эрлифте - 95 - 98%. Последнес, как 35 известно, имеет принципиальное значение, поскольку позволяет осуществлять неизотерми. ческий процесс дегидрирования парафиновых углеводородов в условиях, близких к изотермическцм, используя подвижный слой катали заторов - движущийся или кипящий. Исгптанис катализаторов в процессе дегидрцрования я-парафиновых углеводородов Сз - СЕВ проводят В гроточЕом труб(етом ре е зкторс со стационарным слоем катализаторов обьемом 2 - 20 см, Для обеспечения изотерчических условий реакции в большинстве случаев катализаторы разбавляют толченым кварцем в соотношении 1: 1 - 2, 11 сследоваипс д 1 проводят в газовой фазе при атмосферном давлении в интервале температуры 400 - 500 С и объемной скорости по жидкости 0,5 - 10 час-.Продукты реакции дегидрирования высших дэ -парафиновых углеводородов анализируют с привлечением бромометричсского, хроматорафического и флуоресцентпо-индикаторного методов анализа,В результате проведенного исследования ус( гзповлепо, что предложенные контакты па основе алюминиевых шпинслей являются весьма эффективными катализаторами в рсакцц 11 дегидргровапия высших я-парафиновых углеьодородов. ц,Б указанных услогцшх шпппсльпые каталцЗЕЕТОР 1 ООЕСПСЧЕЕВЯЕОТ ДОСТЯТО 1510 ВЫСОКЕС ВЫ. ходы зкидкпх кятя;Ец 3 ятов прояВляя п 11 и этОм хорошуО:.збпЕзяелность рсакццц по отношению к целевым продуктам, Кроме того, их ПЕзиз 1 спспцс 3 дяппом процессс поз 130,15 с 1 13 зпз:телИой степспп подаьить побочиыс реакции крекинг и язозгатизации углеводородов. ГЕри этом практзЕеске полностью цсключястс 5 рсе 1 к 1;115 Изом(13 Зяции углсподпого скс - ,стя.Тяк, пяпримср, прЕ; смпс 13 ат 1 зе 475 -500 С и 0(3 т емпой скоросзи 1 - -5 час - : выход жцдкпх катзлпзатов составляет 88 100" а га;ообразовапис -- ис оолсс 5 1 о.г 1 с,пдкпс кг:алпззты содержат до 30% более я-олсфинов при незначительных количестьах образующихся ароматических углеводозодов Едо 5",), .причем более 85% олефипов составляют олсфшы с тем же числом атомов углерода в молекуле, что и в исходном парафиновом углеводороде. Гараф 3 новзя часть катали;зато 3 3 подеВ,ИопСЕствс случаев предствляст сооой чистые пс. ходпые я-пярафиновыс углеводороды.Ктя;п 1 зят 013 ы пя Основс яломици(Вых шпцпслсй в процессе дсгидрировапця нс поддергаотс 5: заметным химическим превращениям ц пе теряют азою механическую прочность.ПЕзи снижении яктцВпосц катализаторов она может бьЕь легко восстановлена путем окес,етелног регенерации при тсмпературс: 500 б 00 С.П р п м с р 1. Б трубчатый реактор цз кварцевого стекла с виутрсппЕх диамстром 20 мм, номеИеппьш в б.очную элсктропечь, загруЕкают 20 сегз катали;Еатора СИЛ 1,0.1 с размером зерен 0,5 - 1 мм. 1(атализзтор разбавляютсоогношспии 1: 1 толченым кварцем такого :кс зсрнспи. При температуре 475 С в течение 2 час с объемной скоростью по жидкости 1 час -через реактор пропускают пары я-додскапа. В этих условиях при газообразовании около 5% выход жидкого ката(пзата составляет 90,5%, ЖЕдкиЕй кате,ЕПзат содержит 27"о я-моцоо,Есфппое 3 ых углс 130 л 01 зодОВ и 3,0,0 Я роматцчсски: углеводородов; 94 пз суммьЕ я-олсфшов 11 рцходигс 51 па долю я-додсценов. ЕТярзфи 1 ювя 51 чясть кятялизятя продуктоВ пиролпзя не содержит.Г 1 Ез ц м с 13 2.глсвОдород и катализатор тс жс, что в примере 1. Опыт проводят при тсмпсряту 13 е 000 С с 00 ъсз 1;1 ОЙ ск 01 зос 110 О 1 яс При этом выход жидкого катализата близок к теоретическому, а выход газа - 1,5%. Катялизат содержит около 05% ароматики и 14"; я-моноолефинов, Егз которых более 85% сост:зляют я-додсцсны. Парафиповая часть кяталцзата состоит цз чистого я-додекапа.П ример 3. Б качссВс катализатора используеот 7 ТЕЛ 1;03. Об ьем катализатора 20 см, размер зерен 0,5 - 1 мм, разбавление кварцем 1: 1, При температуре 500 С и объемной скорости 2 час -в течение 1 час с ката.шзатором контактировали пары я-додека:Ч с ио и л 1 и С иСЧС С 1 СО С о С 1 СЧ с С СО о С СВ о и СЧ 1:1 О 1 СО С СО С 1 О с о о ь Ю С 1 С 1 С 1 СО Ю о С 1 о СО СЧ СО и С:1 СЧ о ь СО СЧ С СО Ю о С С 1 о Сл с о С 1 С С С й: 1:1 й 1 о о ос С о Ф ОЫ Оорд косе С с с СО О СО и и СО С Ю Г СЧ ОО и ь с 1 О сР СО с и С 1 и С 1о о о и о С й 1 с 1:1 о С 1 о аноя СО о и и л; еен иСб ой:с й. и С 1 й 1 и СО о эеь епчио Ч 1.ЭОНЧЕа 1 жй 011 ООЦ-еч иияГижфеДеи-ц о о о о с и СО СО оС"Я о о о к С СО о сфф с М и тф СО оо Ц493452 10 15 Составитель Н. ГлебоваТскрсл 3. Тараненко Корректор И. Познвковскаи Редактор Е. Караулова Закат 137/14 Иа; Те 2039 Тпр 11 ж 559 11 опписпсс Ц ИПИ Государевсппого копи гста Говета .1 истроп Г Р по яслаа паоо 1 пгге 1 ий и огкрытпй 113035 Чосква, Ж, 1 аглигкан наб л, 1,5Типогрпсриа, пр С:апупопа, 2 Я. П 1 эп Газооб 1)ЯЗОВЯппп 2,5,1 о Выход:кпдкО. го катализата 97%, 1(аталпзат состоит пз 14% я-моноолефпиов и 8 бао я-додскяпа. " роматическ 1 х углсводородов В кяталпзятс пс обпаружепо, причем 88,5 ссс в сумме пепдсыщениых составляют я-додецсны.П р и м е р 4. В рсактор загружают 20 сна катализатора СОЛ 1:.04 с грапуляцисй зсрсн 0,5 - 1,5 мм, разбавленного дроблспым кварцем в соотпо 1 пснпи 1: 2. Опыт проводят при тсмпературс 500 С и объемиой скорости по жидкому я-додекану 5 час - 1. В этом случяс Вь 1 ход жидкого катализата 98,5 о 1 оо прп газо- образовании около 1,5,1,. 1(атализат содержит 0,75% ароматических углсводородов, 14,51 о я-олефи 1 Ов и 84,75 о 1 с я-додекапа. В суммс я-олсфинов я-додсцсны составляют 94,4,с. П р и м с р 5. Дегидрировапию подвергают я-октап на катализаторе СОЛвОт без разбавлсция кварцем. Опыт проводят при температуре 500 С и объемной скорости О,б час вВ тсчеиие 1,5 час. При газообразованпп около 3% выход жидкого катализатя 97 с. 1(ятялизат содеРжит 12,5 о(о олсфинов, пз котоРых 98 с 1 с я-октены, и 87,55, я-октапа. Лромятпчсских углеводородов в катялпзатс пс об 11 яружено. П р и м с р 6. Для дегидрироваппя я-пспта. декана примспяют катализатор СОА 1 в 01 в колпчсстве 15 см прп размсрс частиц 1 - 1.5 мм. Исслсдовяп 1 с проводят при температуре катализатора 500 С и объемноп скорости по 1 к 11 дкоа 1 у -пс 1:тядскяцу 0.6 час- В 1 с:сппс 1,5 чяс. 1 р 11 гязооорязовапип 7,5", выход )кидкого кяталпзата Ооло 92 ,с. Состав кятяЛИЗята: 37,5 с 1 ОЛСфПНОВЫХ уГЛЕВОдОрадОВ, 2,5,оо ароматических сосдппеппй, 58,5 с 1 ос пспрореагировавшего я-псптадскяпа и 1,5 с, продуктов крскинга.В общей суммс олсфинов я-пентядсцспы составляют 85 о 11 оРсз, льтяты дсги,1 рпрова 11 я я-пяряфпиов состава СаС 1 в с использованием в качестве катализаторов алюминиевых шпииелей оощей формулы Ме-"Л 01 приведены В таблицс. Предмет из обрстсиияСпособ получения высших моиоолефпповичтвм дсгидррованя соотвстств 101 пх я-пя 1 яфииОВых углсВОд 0130 дОВ В присутстВии катализатора, о т л и ч а ю щ и й с я тем, что, с 95 цслью повышения эффективности процесса, зкачсствс катализатора используют алюмипиеВыс шпипсли общсй формулы МСЛ 10.1, гдс Мс - Сп -7 п Х 11+-, Со- и 1 тс 1-.

СмотретьЗаявка

1959426, 03.09.1973

ПРЕДПРИЯТИЕ ПЯ А-7372

ЧЕРНЮК ГРИГОРИЙ ПАВЛОВИЧ, ЧЕЛЯДИН ЛЮБОМИРА ИВАНОВНА, ТОМИР МАРИЯ ВЛАДИМИРОВНА, МИКИТЮК ЛЮБОМИРА ПЕТРОВНА, ЛАНЯК ВЛАДИМИР МИХАЙЛОВИЧ

МПК / Метки

МПК: C07C 5/18

Метки: высших, моноолефинов

Опубликовано: 30.11.1975

Код ссылки

<a href="https://patents.su/4-493452-sposob-polucheniya-vysshikh-monoolefinov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения высших моноолефинов</a>

Предыдущий патент: Способ получения сложного гранулированного органоминерального удобрения

Следующий патент: Способ получения высших моноолефиновых углеводородов

Случайный патент: Устройство для обвязки пакетов проволокой