Способ получения сверхпроводящего материала

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

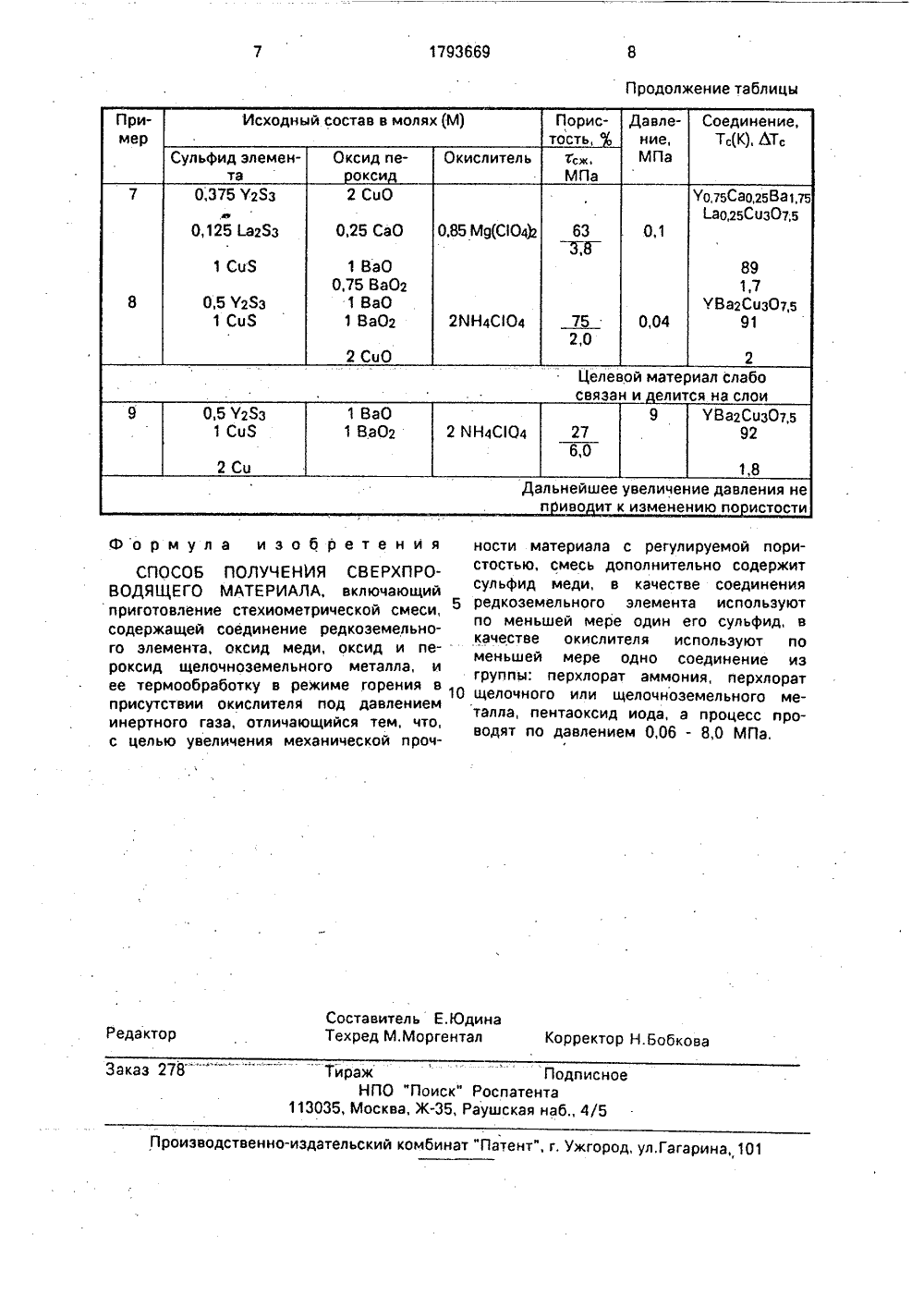

Сущность изобретения состоит в следующем.Готовят исходную смесь их порошков, содержащих по крайней мере один из сульфидов металла группы лантаноидов, в томчисле скандия и иттрия, оксида меди (СцО), сульфида меди (СцЯ), оксида щелочноземельного металла (СаО, ЯгО или ВаО), пероксида щелочноземельного металла (Ва 02, Яг 02, Са 02), в которую вводят порошококислителя из ряда: перхлорат аммония 50 Изобретение относится к способам получения пористых высокотемпературныхсверхпроводящих материалов (ВТСП), содержащих лантаноид, в том числе Яс, У,которые могут быть использованы в качестве композиционного материала для опор ирабочих тел левитирующих гироскопов иподвесок, в элементах фокусировки электронных пучков, в импульсных гидоодинамических устройствах МГД-установках. 10Наиболее близким техническим решением к заявляемому является способ получения сверхпроводящего материала,включающий смешение компонента, содержащего лантаноид, в том числе скандий или 15иттрий, с порошком оксида меди, оксид ипероксид щелочноземельного металла, иинициирование реакции горения смеси вприсутствии окислителя.Известный способ позволяет получать 20целевой материал с пористостью 20-50,однако с низкими механическими характеристиками, что делает невозможным егопрямое использование в электротехнической промышленности, Низкие механические характеристики (прочность на сжатие2 МПа) известного материала объясняются слабой спеченностью частиц из-за отсут-.ствия жидкой фазы при температуресинтеза, Кратковременность процесса син- ЗОтеза при данной температуре900 С непозволяет получить более высокую спайность частиц за счет диффузионных процессов,35Целью изобретения является повышение механической прочности материала с регулируемой пористостью.Цель достигается тем, что способ получения сверхпроводящего материала вклю 40чает смешение порошков по крайней мере одного из сульфидов группы лантаноидов, в том числе скандия и иттрия, оксида меди, сульфида меди, оксида и пероксида щелочноземельного металла и инициирование в45смеси процесса горения под давлением0,06 - 8,0 МПа в присутствии окислителя, вкачестве которого используют перхлоратаммония, щелочного, щелочноземельногометалла и/или пентаоксида иода,(ИН 4 С 04), перхлорат натрия, калия, щелочноземельного металла (КС 04, йа С 04, ОС 04, В а(С 04)2, Са(С 04)2, Я г(С 04)2, Мд(СЮ 4)2), пентаоксид иода (3205) или их смеси. Полученную смесь формуют, помещают в реактор самораспространяющегося высокотемпературного синтеза (СВС), подводят к смеси вольфрамовую спираль, создают в реакторе давление 0,06 - 8,0 МПа, подают на спираль кратковременный импульс тока, в результате чего начинается процесс горения в смеси, После окончания процесса горения (10 - 20 с) содержимое реактора охлаждают и продукт в виде пористого материала анализируют, определяют его состав и прочность на сжатие.Количество вводимого в исходную смесь твердого окислителя определяется необходимостью обеспечения содержания кислорода 7,5 атомных единиц.Использование сульфидов меди, сульфидов металлов группы лантаноидов позволяет в смеси с окислителем (перхлоратом аммония, щелочного, щелочноземельного металла, пентаоксидом иода или их смесью) . получить экзотермическую реакцию, протекающую с выделением значительного количества тепла и одновременным образованием газообразного продукта 502. Введение оксидов меди и щелочноземельного металла понижает удельное тепловыделение системы до образования не более ЗО об. жидкой фазы, Присутствие .пероксида щелочноземельного металла (с температурой плавления около 450 С и разложением в интервале 600-800 С) обеспечивает наличие жидкой фазы в зоне прогрева перед фронтом волны горения, что способствует сохранению заданной формы изделия в процессе сйнтеза. Температура во фронте волны горения близка к температуре образования жидкой фазы ВТСП, но количество жидкой фазы для заявленных компонентовне превышает 30 об. Оь от общего объема целевого материала, Выделяющийся газообразный 302 при горении(окислении) сульфида с окислителем пронизывает твердо- жидкую, вязкую массу продуктов синтеза, образует сеть поровых капилляров и, выходя, уносит избыток тепла. За фронтом волны горения после прохождения реакции синтеза следует фронт кристаллизации и фиксирует образовавшийся пористый каркас. При этом изменение давления газовой среды в реакторе приводит к изменениям скорости горения исходной смеси, Скорость горения СВ С-систем ы с газообразн ым продуктом 302 сильно зависит от давления. Газовыделение в единицу времени прямо пропорционально скорости горения, но выше и.2 Сц 0 1 СцЯ интенсивность теплоотвода в окружающую среду,Таким образом при повышении давления газа в реакторе объем выделяющегося газа ЯОг меньше(при большей плотности) и, 5 как следствие, уменьшается пористость связанного каркаса. При понижении давления процесс идет с увеличением объема ЯОг, что приводит к увеличению пористости.Выше 8 МПа скорость горения слабо зави сит от давления и процесс синтеза выходит из области управления пористостью. Даль: нейшее повышение давления нецелесообразно и ведет к излишнему расходу газа;. П р и м е р. Получение УВагСцз 07,5, 15Готовят исходную смесь из порошков сульфидов меди, иттрия, оксидов меди и бария, пероксида бария, в которую вводят окислитель - перхлорат аммония при соотношении исходных компонентов, в молях: 20 СцЯ 1,0; УгЯз 0,5; СцО 2,0; ВаО 1,0; ВагО 1,0; ИН 4 С 13 2,0, Полученную смесь помещают в реактор СВС и локально инициируют волну горения. Процесс проводят под давлением 0,06 МПа, После окончания реакции синтеза 25 Исходный состав в молях (М) и остывания целевой материал извлекают,определяют пористость и сверхпроводящиехарактеристики. Пористость составляет68, температура перехода в сверхпроводящее состояние Тс - 92 К, ЬТс - 1,8 К, тсж 3,5 МПа,Другие примеры реализации способа .представлены в таблице с указанием состава исходной смеси компонентов, давленияв реакторе и качества целевого материала.Как следует из представленных данных,способ позволяет получать целевой материал в виде связанного пористого каркаса (пористость от 27 до 68) и ксж 3,5-6,0 МПа.При этом материал характеризуется отсутствием переходных межкристаллитныхобластей, т.к. образовывался с участием до30 об, жидкой фазы,Целевой материал применяется такжедля создания композитов ВТСП-полимер,ВТСПеребро. Способ позволяет получатьцелевой материал задайной формы, пористости, значительных геометрических размерови повышенной механической прочности.1793669 Продолжение таблицы обретения о м ОЛУЧЕНИЯ АТЕ РИАЛА,стехиометри оединение р оксид меди, ноземельного отку в режи кислителя и, отличающи чения механ по Составитель Е. ЮдТехред М.Моргента Реда ктоСПОСОБ ПВОДЯЩЕГО Мприготовлениесодержащей сго элемента,роксид щелочее термообрабприсутствии оинертного газас целью увели СВЕРХПРО- включающий ческой смеси, 5 едкоземельнооксид и пе- .металла, и ме горения в д давлением йся тем, что, ической прочериала с регул ируемои пори- месь дополнительно содержит еди, в качестве соединения ьного элемента используют й мере один его сульфид окислителя используют мере одно соединение из ерхлорат аммония, перхлоратили щелочноземельного метаоксид иода, а процесс про авлением 0,06 - 8,0 МПа,ности мат стостью, с сульфид м редкоземел по меньше качестве меньшей группы; и щелочного талла, пен водят по д

СмотретьЗаявка

4897017/33, 29.12.1990

Томский филиал Института структурной макрокинетики АН СССР, Институт структурной макрокинетики АН СССР

Балашов В. Б, Максимов Ю. М, Мержанов А. Г

МПК / Метки

МПК: C04B 35/00, C04B 35/50

Метки: сверхпроводящего

Опубликовано: 20.05.1995

Код ссылки

<a href="https://patents.su/4-1793669-sposob-polucheniya-sverkhprovodyashhego-materiala.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения сверхпроводящего материала</a>

Предыдущий патент: Влагоотделитель

Следующий патент: Способ изготовления твердотельных ионисторов

Случайный патент: Устройство для перегрузки с берегана судно и обратно тяжеловесных грузов