Способ получения форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

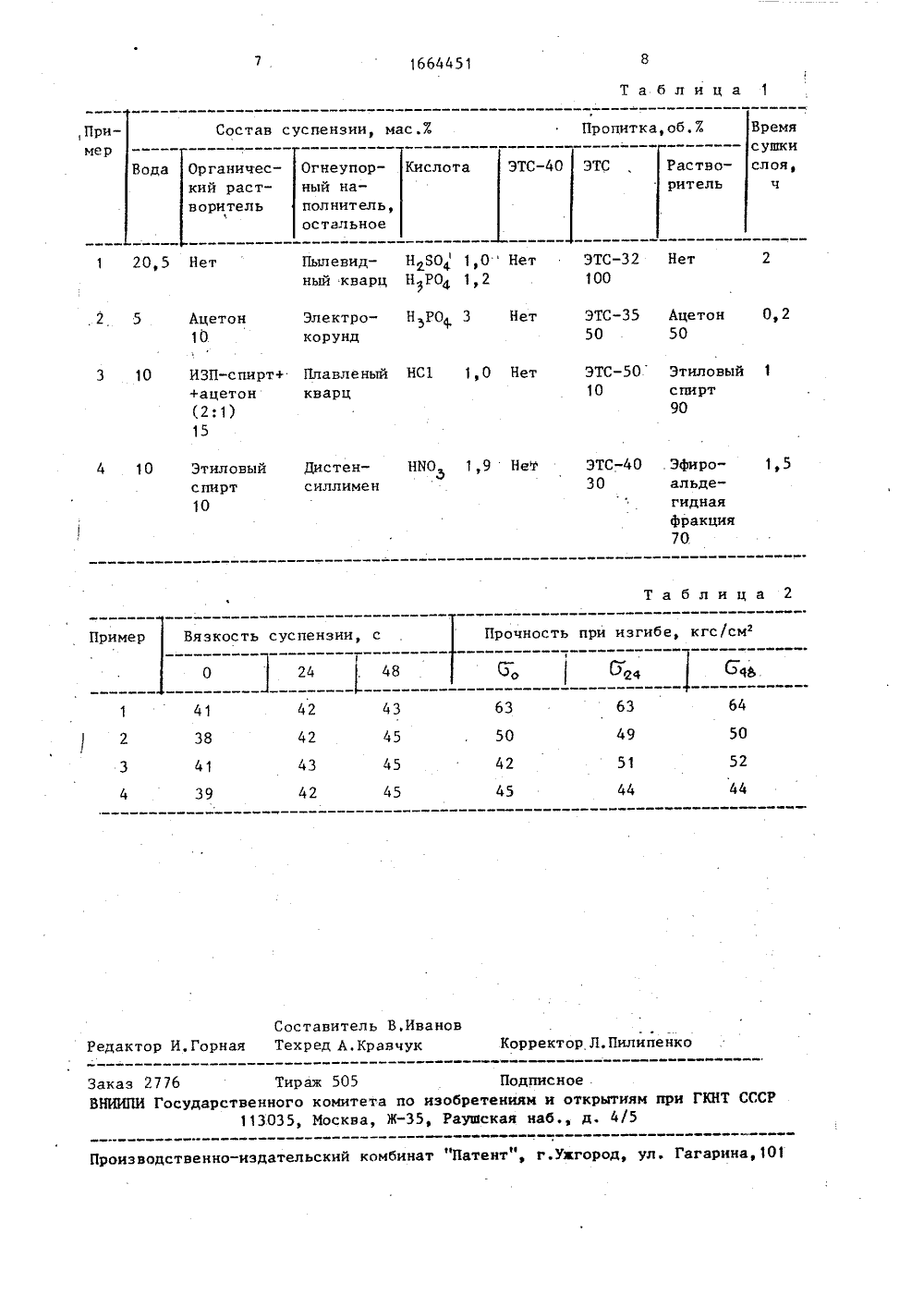

суспенэии и напрямую связанная с ней:.стабильность свойств и прочностьформы. Отпадает необходимость непре-рывного охлаждения суспенэии проточной водой, что упрощает оборудованиеи дополнительно снижает энергоемкость. Применяемая в данном способесуспензия нечувствительна к примесям,содержащимся в огнеупорном наполнителе,Негидролизованные эфиры ЭТС в отсутствие воды и катализаторов гидролиза (кислот, щелочей, металлов иих солей) также практически не меняют своих свойств.В составе суспенэии использовали,следующие материалы: неорганическиекислоты - соляную, серную, азотную,ортофосфорную или их бинарные смесифогнеупорный наполнитель - один изряда материалов: кристаллический илиаморфный кварц, пылевидный электрокорунд, циркон, дистенсиллиманит,т,е. любой из материалов, используемых при изготовлении форм по выплавляемым моделям.Диспергируницей средой суспензиислужит вода или .водный раствор одного или нескольких органических растворителей, Растворители вводят принеобходимости сократить время сушкинакрытия. В качестве органическогорастворителя используют ацетон, спирты, эфироальдегидную фракцию или другие водорастворимые растворители, Варьируя соотношением воды и растворителей, можно регулировать время сушки покрытия.В случае, если дисперсионная среда из-за . значительного содержанияв ней воды не смачивает моделей, всуспензию для первого слоя следуетвводить поверхностно-активное вещество (ПАВ) в количестве, обеспечивающем качественное смачивание.Время высушивания слоя покрытияперед его пропитыванием зависит отвида растворителя, используемого всуспензии, толщины слоя, интенсивности сушки, Минимальное время 3 -5 мин, максимальное - не ограничено.В качестве пропитки используютнапример ЭТС, содержащий 28-52810.Количество ЭТС, вводимого в форму,варьируется концентрацией его раствора. Она может составлять 10-1007в зависимости от марки исходного ЭТСи прочности формы, которую необходимо:ность форм пропорциональна степениконденсации исходного ЭТС и его концентрации в пропитывающем растворе,поэтому предлагаемый способ позволяеполучать заданный высокий уровеньпрочности,Нижний предел содержания жидкойфазы в суспенэии ограничен необходимостью получить достаточную подвиж.ность суспензии для нанесения обмазки на модели сложной конфигурации,верхний предел - необходимостью получения достаточной толщины формы,Содержание неорганических кислотподобрано эмпирически: содержание ихменее 13 не гарантирует качественногопроведения реакции гидролиза (прочность форм снижается), превышение содержания неорганических кислот нецелесообразно, так как не давая технологического преимущества, приводитк ухудшению условий труда.П р и м е р ы 1-4, Для изготовления форм и образцов в смесителе счислом оборотов 500 в 1 мин приготовляют суспенэию составов, приведенных в табл, 1, Все компоненты вводят в смеситель одновременно. Порядоквведения компонентов в предлагаемомспособе безразличен, необходимостьподдержания определенного температурного режима при приготовлении и хранении отсутствует. Суспензию перемешивают 20 мин. Время перемешиваниясуспензий по изобретению составляет5-30 мин, минимальное время - прииспользовании огнеупоров, не содержащих газообразуницих примесей (например, по примеру 2, табл,1), Еслинаполнитель содержит такие примеси(например, железо, реагирующее с кислотой с образованием газа), времяперемешивания суспензии, в особенности для лицевого слоя формы, увеличивается для удаления газов из суспензии.ЭСпособ изготовления форм и образцов для механических испытаний (примеры 1-4), На модель наносят слойсуспензии, присыпают его кварцевымпеском, высушивают на воздухе в нормальных условиях, затем окунают впропитывающий состав. Время сушкислоя, состав суспензии для нанесенияна блок моделей, состав пропиткиданы в табл.1. В той же последовательности наносят еще два слоя по 166445крытия, после чего модель удаляетсявыплавлением в воде.В табл,2 для примеров 1-4 приведена прочность при изгибе трехслойных образцов, изготовленных в деньприготовления суспензии (б ), а также образцов, изготовленных из той жесуспензии после хранения ее в течение,одних и двух суток - соответственноб и 5 В , Образцы испытывают найрочность тотчас после выплавленияих в воде. В табл,2 показано изменение вязкости суспензий при хранении, характеризующее наряду с изменением прочности стабильность технологического процесса, Незначительное нарастание вязкости суспензий,,используемых в предлагаемом способе,связано с испарением жидкой фазы и 20может быть компенсировано простымдобавлением растворителя,Предлагаемый способ включает значительно меньшее количество операций, пооще в осуществлении, требует 25меньшьх затрат энергии на приготовление и.поддержание стабильностисвойств суспензий и пропитывающихсоставов, используемых в технологии(для охлаждения суспензий с ЭТС-свя:зующими в весенне-летний период используется вода, предварительнопрошедшая через холодильные установки, или вода иэ артезианских скважин).Цанные табл,2 подтверждают, чтопредлагаемый способ обеспечивает су 1 6щественное повышение прочности форм, стабилизирует их на высоком уровне.Реализация изобретения позволит уменьшить капитальные затраты за счет 1высвобождения производственных площадей, упрощения используемого оборудования, снизить количество потребляемой энергии и трудоемкость технологии, повысить качество форм и отливок. формула изобретения Остальное Способ получения форм по выплавляемым моделям, включающий предварительное приготовление водной суспензии, ее послойное нанесение на блок моделей и обсыпку каждого слоя зернистым огнеупорным материалом, сушку каждого слоя, пропитку эфирами кремниевых кислот, о т л и ч а ю щ и й с я тем, что, с целью повышения прочности и качества поверхности формы, а также упрощения процесса ее изготовления, каждый просушенный слой пропитывают эфирами кремниевых кислот или их раствором, а на модельный блок наносят водную суспензию состава, мас,7:Вода или водныйраствор органического растворителя 15-25 Неорганическаякислота 1-3 Пылевидный огнеупорный материал,Пример Кислота ЭТСРастворитель Огнеупорный наЭТС Вода слоя,ч.2 5 Ацетон10 ЭТСАцетон 0,250 50 Нет РО,3 Электрокорунд Плавленый НС 1кварц 1,0 Нет 3 10 ЭТС 30 НИО 1,9Нет 4 10 Этиловыйспирт10 Дистен- силлимен Таблица 2 Прочность при изгибе, кгс/см Пример Вязкость суспензии, с 0 24 , 48о24йЬ 64 63 63 43 42 41 50 49 50 42 38 52 42 43 41 44 45 42 39 Составитель В,ИвановРедактор И,Горная Техред А.Кравчук Корректор Л,Пилипенко Заказ 2776 Тираж 505 Подписное .ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж, Раушская наб., д. 4/5 Производственно-издательский комбинат "Патент", г.уагород, ул, Гагарина,101 1

СмотретьЗаявка

4442904, 24.05.1988

МОСКОВСКИЙ АВТОМОБИЛЬНЫЙ ЗАВОД ИМ. И. А. ЛИХАЧЕВА

ЧУЛКОВА АННА ДАВЫДОВНА, ФЕСЕНКО АЛЕКСАНДР ВАСИЛЬЕВИЧ, ЯКОВЛЕВА ГАЛИНА ВЛАДИМИРОВНА, ЧЕБУРКОВ ЕВГЕНИЙ МИХАЙЛОВИЧ, КУЗОВЛЕВ СЕРГЕЙ МИХАЙЛОВИЧ

МПК / Метки

МПК: B22C 3/00, B22C 9/04, B22C 9/12

Метки: выплавляемым, моделям, форм

Опубликовано: 23.07.1991

Код ссылки

<a href="https://patents.su/4-1664451-sposob-polucheniya-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения форм по выплавляемым моделям</a>

Предыдущий патент: Связующее для изготовления литейных стержней и форм теплового отверждения

Следующий патент: Пескострельная головка

Случайный патент: Способ определения содержания меди в средах переменного химического состава