Способ получения дистиллятных фракций

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

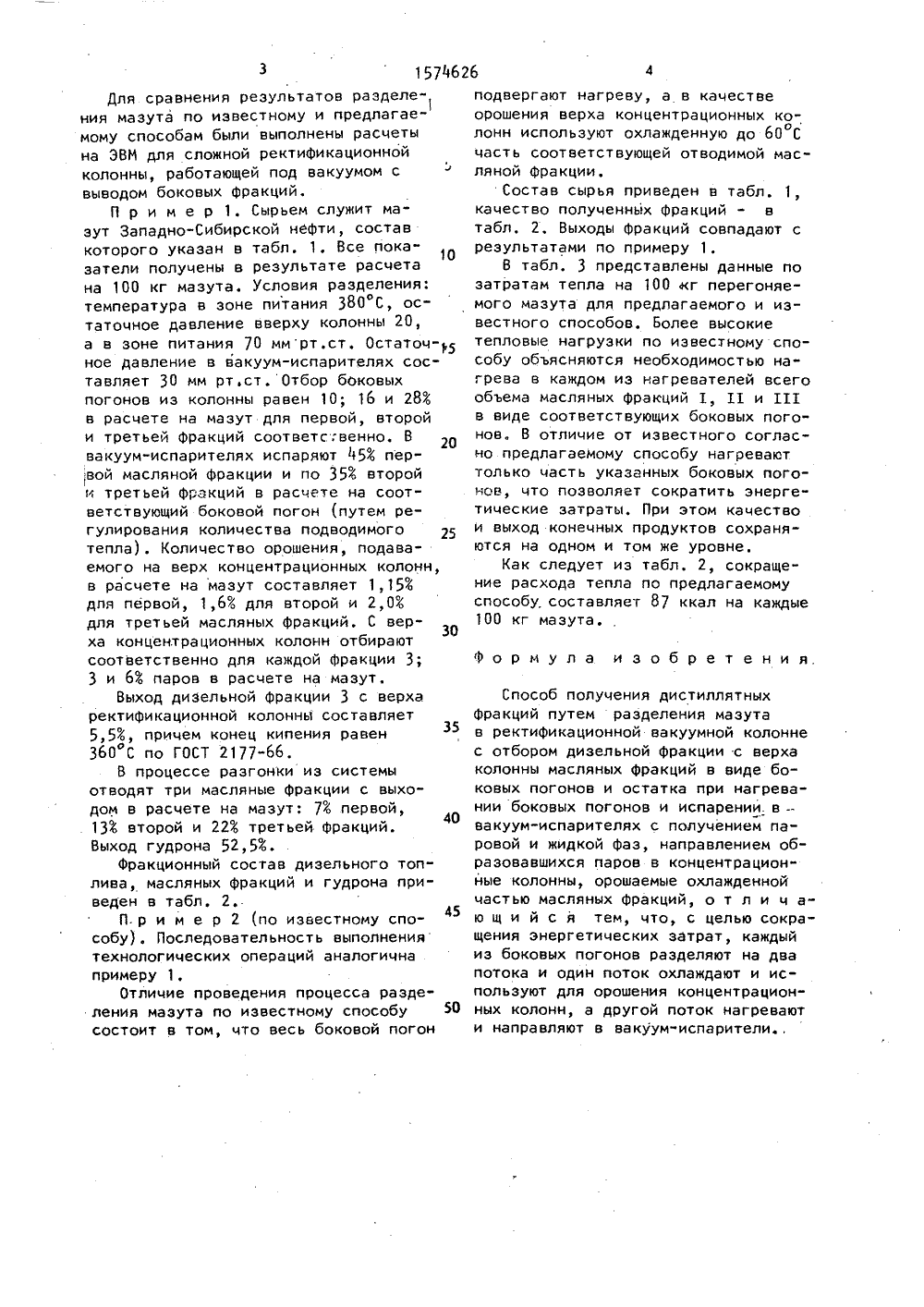

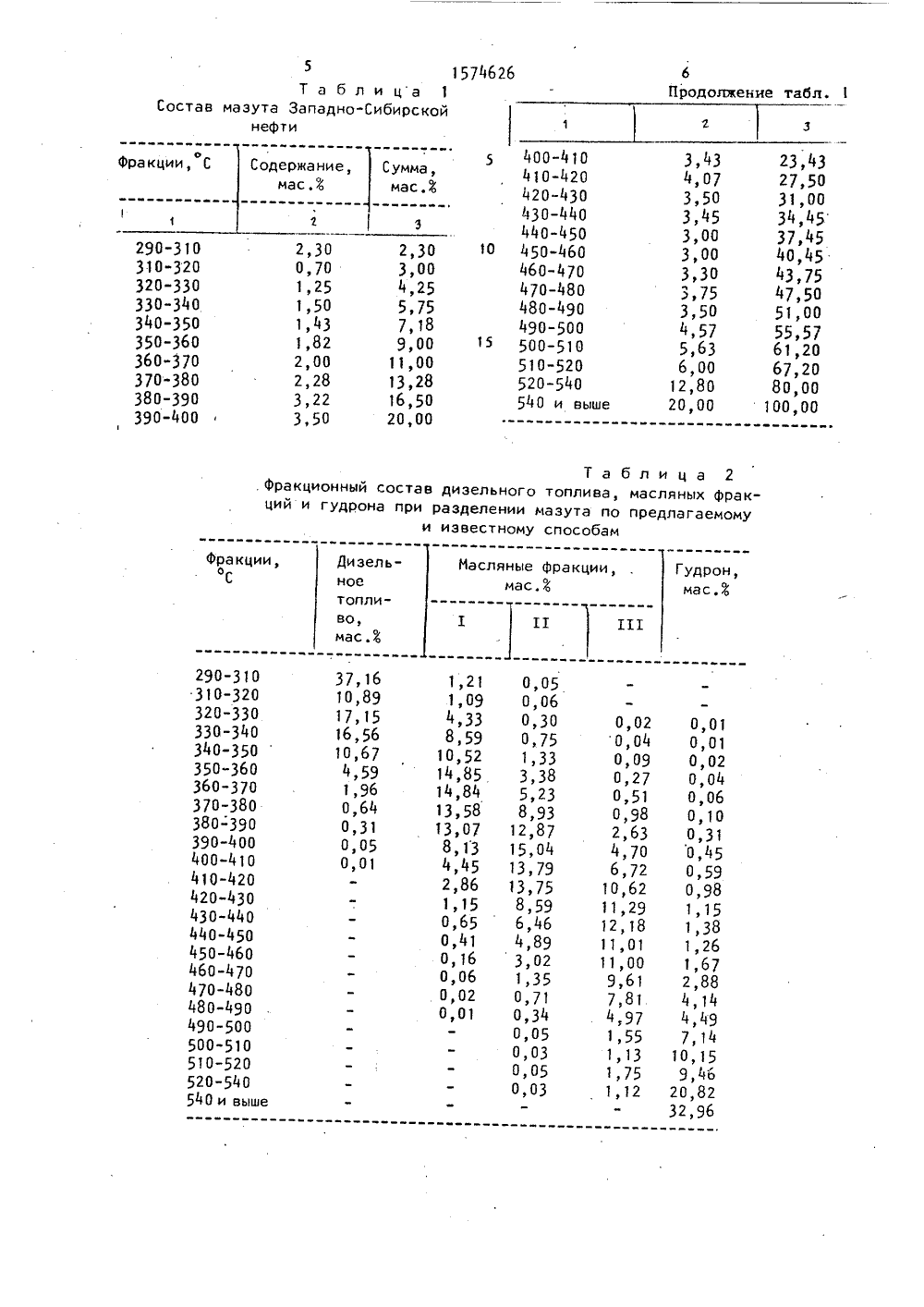

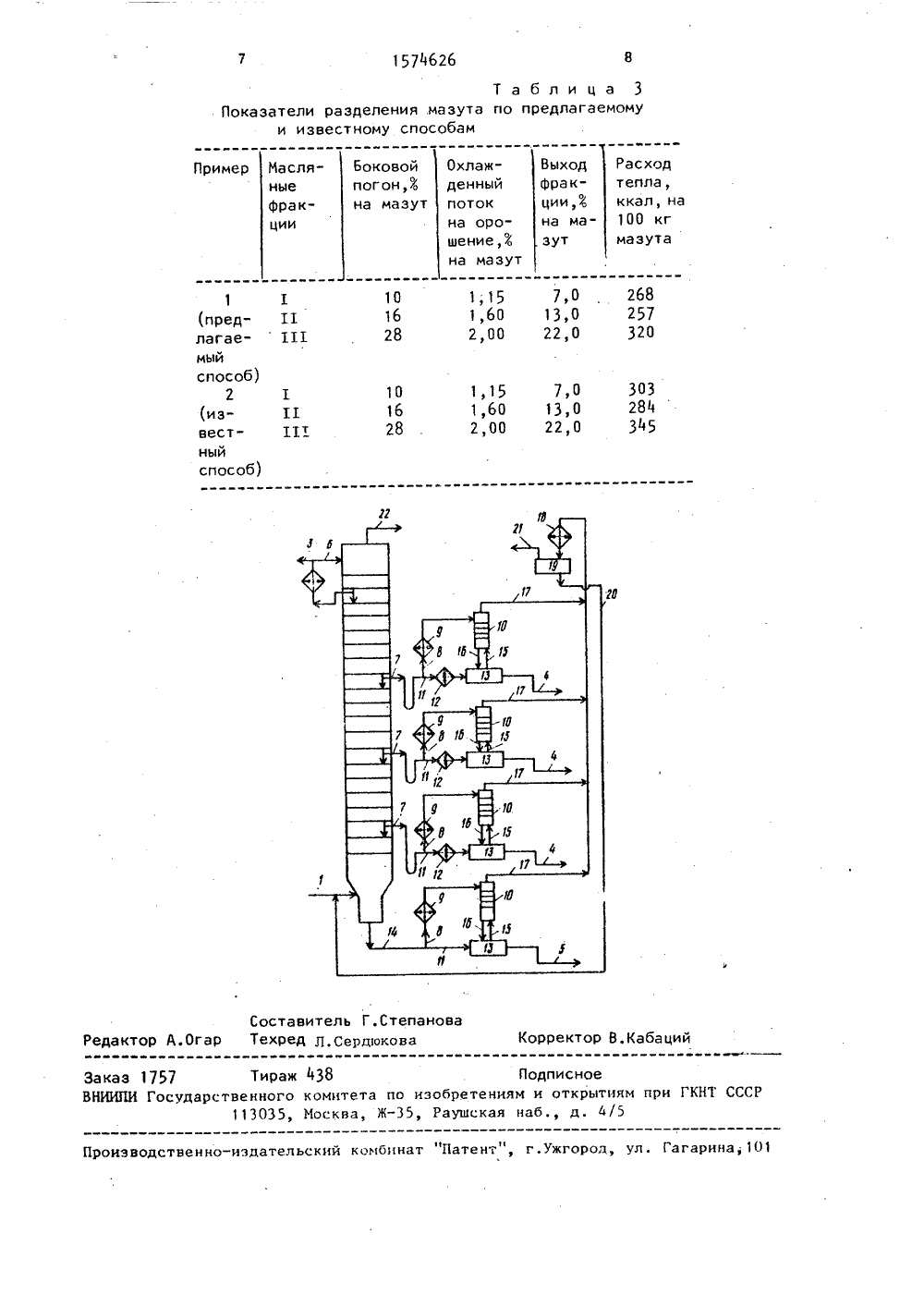

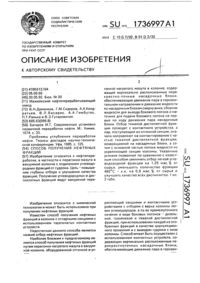

(72) И.А.Беликои К.Ф.Богатых25,6,скоекл.Б ПОЛ ута в ре олонне с й Фракци сляных ф тБюл,ефтянва, М институт ,Танатаро рак ого ковои н и 7 (088,8)видетельство ССС1 О С 7/06, 983 ЧЕНИЯ ДИСТИЛЛЯТН(57) Изобрработки, втиллятныхсокращение уют для оролонн, а друт в вакуумучают ж ав днюю наЪолонны.ход тепа. 1 ил ефтеперения дисбретенияроцессе. ся н тение касает частности по ракций. Цель энергозатрат ч ОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМПРИ ГКНТ СССР Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано при получении нефтяных дистиллятных фракций, применяемых при получении топлив и масел,Цель изобретения - сокращение энергетических затрат.На чертеже приведена схема осуществления предлагаемого способа,В соответствии с приведенной схемой сырье (мазут) 1 вводят в основную ректификационную колонну 2, в которой из него выделяют дизельную фракцию 3 и три масляные фракции 4, Остатком является гудрон 5. Дизель" ное топливо отбирают вместе с потоком верхнего циркуляционного орошения 6. Из основной колонны выводят боковые погоны 7, часть которых (8)о охлаждают в холодильниках 9 до 60 С и подают на верх концентрационных 2 Его ведут разделением ма тификационной вакуумной бором с верха ее дизельн в виде бокового погона м ций и остатка. При этом разделяют на два потока, торых охлаждают и исполь шения концентрационных к гой нагревают и направля испарители, в которых по кую и паровую фазы. Посл ляют в концентрационные этом случае снижается ра на 87 ккал на 100 г мазу 3 табл,колонн 10, снабженных контактнымиустройствами. Оставшуюся часть боко- Бвых погонов (11) нагревают нагрева- вавйтелеи 12 и направляют в вакуум-испарители 13. Остаток 14, выводимый сниза колонны, не подвергают нагреву, Дс,так как он имеет .высокую температуру, раПары 15, образовавшиеся от нагреваи снижения давления, поступают под анижнее контактное устройство концентрированных колонн, флегма 16 стекает в вакуум-испарители. Из вакуумиспарителей 13 отводят масляные фрак"ции 4 и гудрон 5. Пары 17 из концентрационных колонн конденсируют в хо- флодильнике 18 и собирают в емкости ф 119. Конденсат 20 смешивают с исход"ныи сырьем 1. Пары 21 из емкости 19и с верха 22 колонны поступают наэжекцию, 157 Й 626Для сравнения результатов разделения мазута по известному и предлагаемому способам были выполнены расчетына ЭВИ для сложной ректификационнойколонны, работающей под вакуумом свыводом боковых фракций.П р и м е р 1. Сырьем служит мазут Западно-Сибирской нефти, составкоторого указан в табл. 1. Все показатели получены в результате расчетана 100 кг мазута. Условия разделения:температура в зоне питания 380 С, остаточное давление вверху колонны 20,а в зоне питания 70 ммрт.ст, Остаточ-ное давление в вакуум-испарителях составляет 30 мм рт.ст. Отбор боковыхпогонов иэ колонны равен 10; 16 и 28в расчете на мазут для первой, второйи третьей фракций соответственно. Ввакуум-испарителях испаряют 1154 первой масляной Фракции и по 354 второйи третьей фракций в расчете на соответствующий боковой погон (путем регулирования количества подводимоготепла). Количество орошения, подаваемого на верх концентрационных колонн,в расчете на мазут составляет 1,153для первой, 1,63 для второй и 2,04для третьей масляных фракций, С верха концентрационных колонн отбираютсоответственно для каждой Фракции 3;3 и 6 паров в расчете на мазут.Выход дизельной фракции 3 с верхаректификационной колонны составляет5,5 Ф, причем конец кипения равен360 С по ГОСТ 2177-66,В процессе разгонки из системыотводят три масляные фракции с выходом в расчете на мазут: 74 первой,134 второй и 224 третьей фракций,Выход гудрона 52,54.Фракционный состав дизельного топлива, масляных фракций и гудрона приведен в табл. 2.П. р и м е р 2 (по известному способу). Последовательность выполнениятехнологических операций аналогичнапримеру 1.Отличие проведения процесса разделения мазута по известному способу 50состоит в том, что весь боковой погон подвергают нагреву, а в качестве орошения верха концентрационных колонн используют охлажденную до 60 С часть соответствующей отводимой масляной фракции.Состав сырья приведен в табл. 1, качество полученных фракций - в табл, 2, Выходы фракций совпадают с результатами по примеру 1.В табл. 3 представлены данные по затратам тепла на 100 кг перегоняемого мазута для предлагаемого и известного способов. Более высокие тепловые нагрузки по известному способу объясняются необходимостью нагрева в каждом из нагревателей всего объема масляных фракций 1 11 и 111 в виде соответствующих боковых погонов. В отличие от известного согласно предлагаемому способу нагревают только часть указанных боковых погонов, что позволяет сократить энергетические затраты. При этом качество и выход конечных продуктов сохраняются на одном и том же уровне,Как следует из табл. 2, сокращение расхода тепла по предлагаемому способу, составляет 87 ккал на каждые 100 кг мазута.формула изобретения,Способ получения дистиллятных фракций путем разделения мазута в ректификационной вакуумной колонне с отбором дизельной фракции с верха колонны масляных фракций в виде боковых погонов и остатка при нагревании боковых погонов и испарении. в - вакуум-испарителях с получением паровой и жидкой фаз, направлением образовавшихся паров в концентрационные колонны, орошаемые охлажденной частью масляных фракций, о т л и ч аю щ и й с я тем, что, с целью сокращения энергетических затрат, каждый иэ боковых погонов разделяют на два потока и один поток охлаждают и используют для орошения концентрационных колонн, а другой поток нагревают и направляют в вакуум-испарители.,. Фракционный состав дизельного топлива, масляных фракций и гудрона при разделении мазута по предлагаемому и известному способам1574626 Таблица 3 Показатели разделения мазута по предлагаемому и известному способамБоковойпогон,Вна мазут Охлажденныйпоток Выходфракции,4на маРасход тепла, ккал, на 100 кг мазута Масляныефракции Пример на орошение,4на мазут зут 1;15 7 0 , 268 1,60 13,0 257 2,00 22,0 320 10 16 28 1(из- вестныйспособ) 111111 1,15 7,0 303 1,60 13,0 284 2,00 22,0 3"5 10 16 28 111111 Составитель Г,СтепановТехреД Л.Серд 1 окова Коррект тор А,Ог ацийВ ЕЕ Заказ 1757 Тираж 438 ВНИИПИ Государственного комитет 113035, Москва, писное НТ СССР по изобретениям-35, Раушская открытиям при д. 4/5

СмотретьЗаявка

4412937, 19.04.1988

УФИМСКИЙ НЕФТЯНОЙ ИНСТИТУТ

БЕЛИКОВА ИРИНА АЛЕКСЕЕВНА, ТАНАТАРОВ МАРАТ АКСАНОВИЧ, БОГАТЫХ КОНСТАНТИН ФЕДОРОВИЧ

МПК / Метки

МПК: C10G 7/06

Метки: дистиллятных, фракций

Опубликовано: 30.06.1990

Код ссылки

<a href="https://patents.su/4-1574626-sposob-polucheniya-distillyatnykh-frakcijj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения дистиллятных фракций</a>

Предыдущий патент: Способ перегонки нефти

Следующий патент: Способ переработки нефти

Случайный патент: Гидравлический вибромолот