Система управления процессом прессования в машине литья под давлением

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1284659

Автор: Евстигнеев

Текст

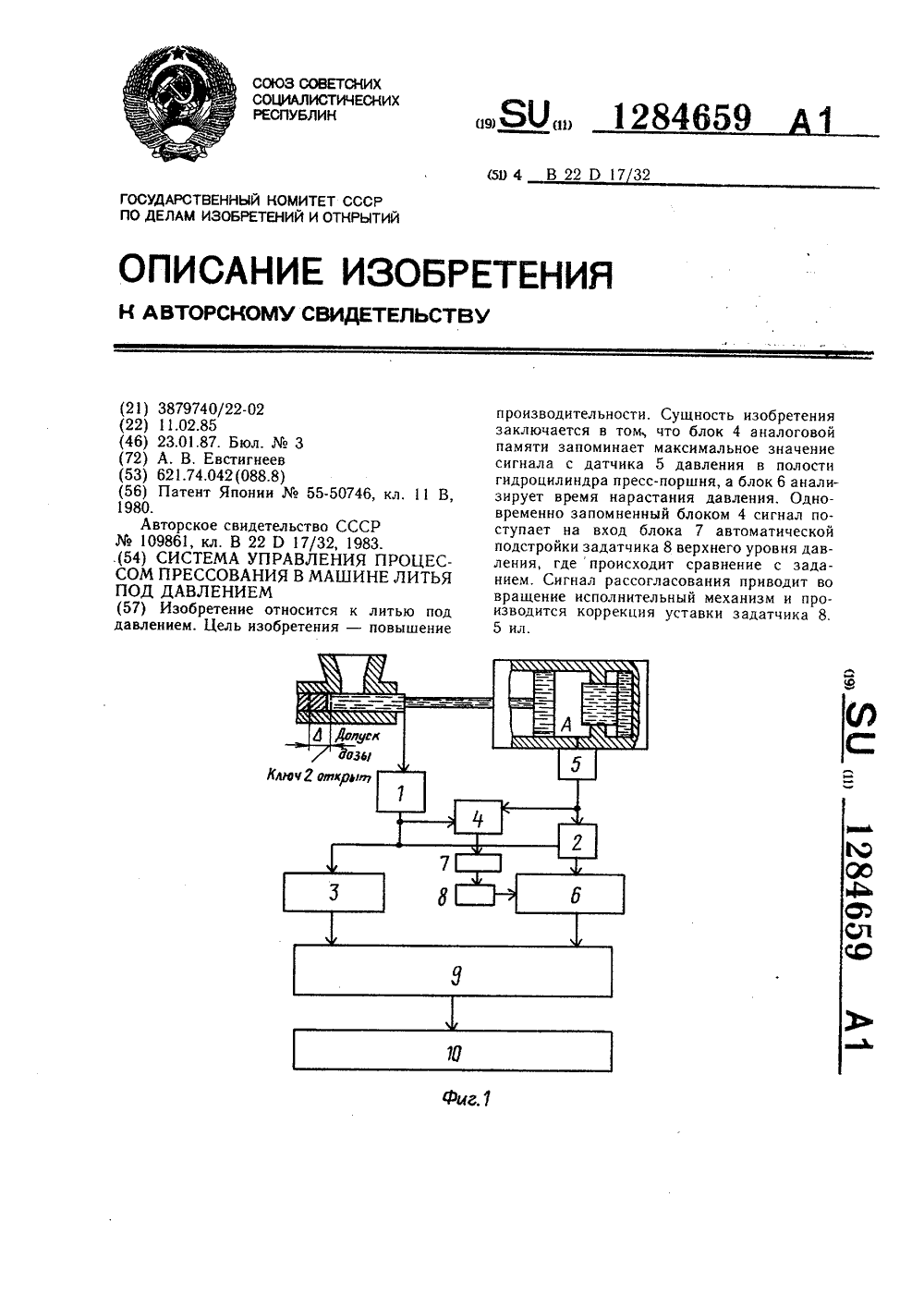

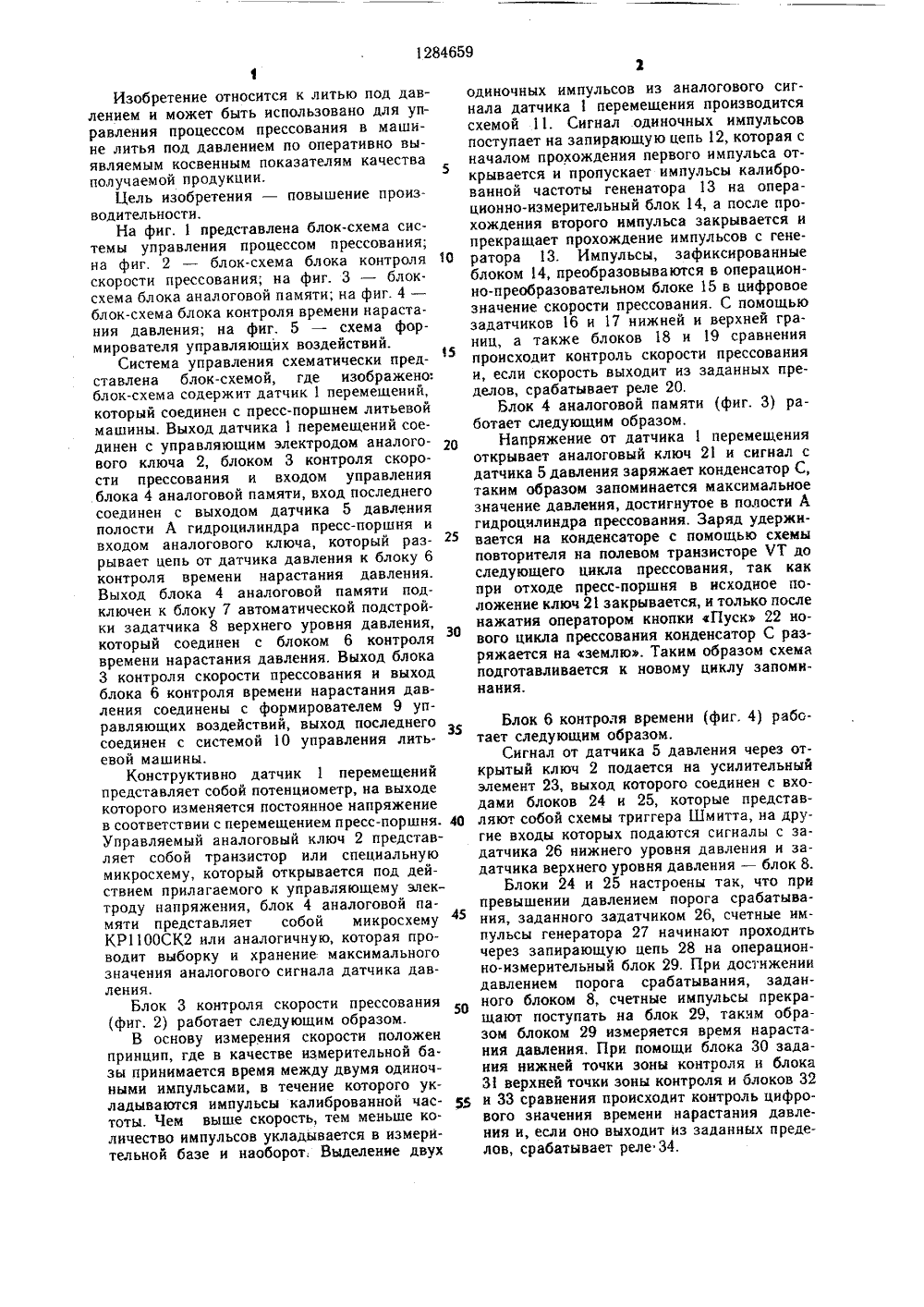

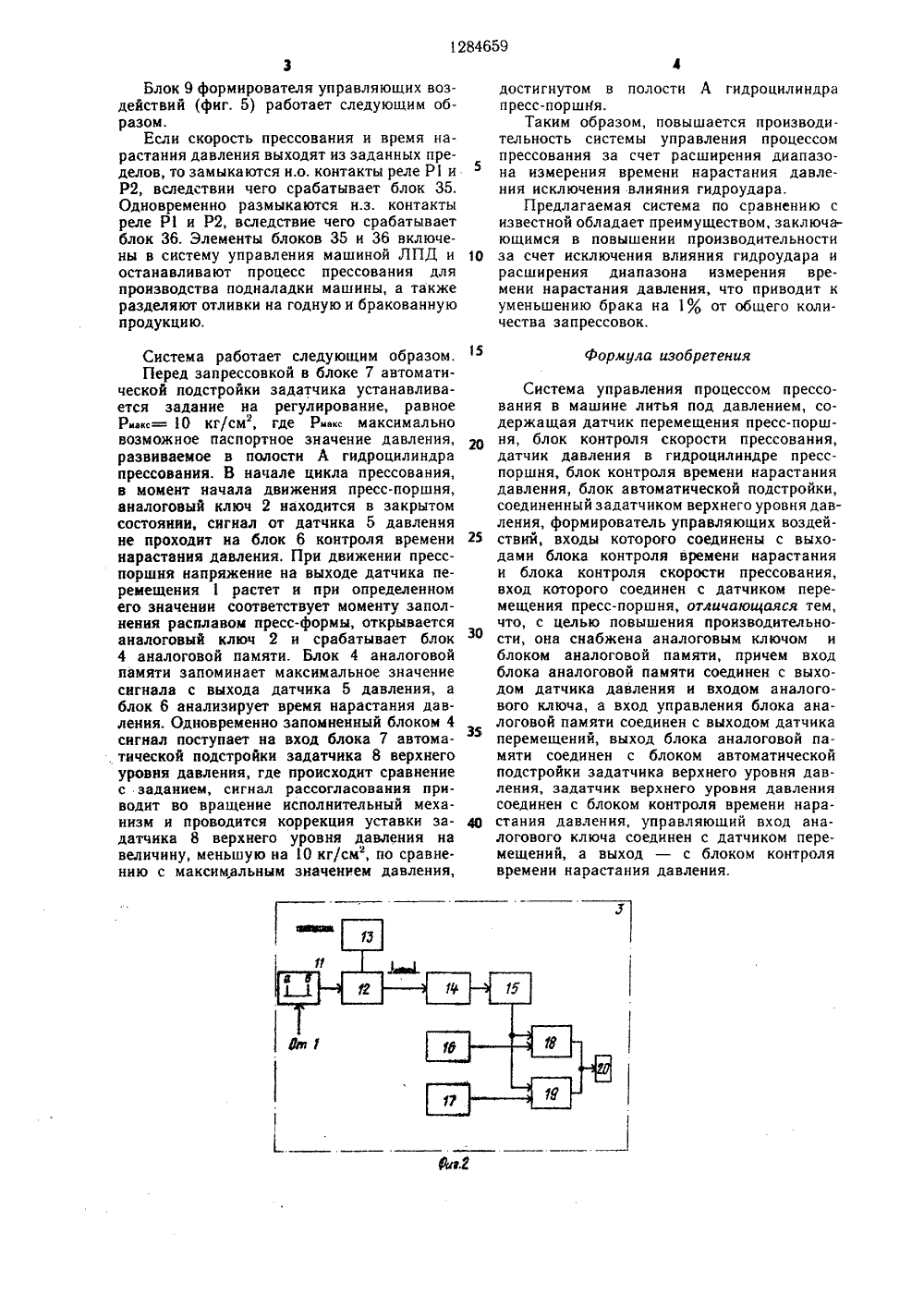

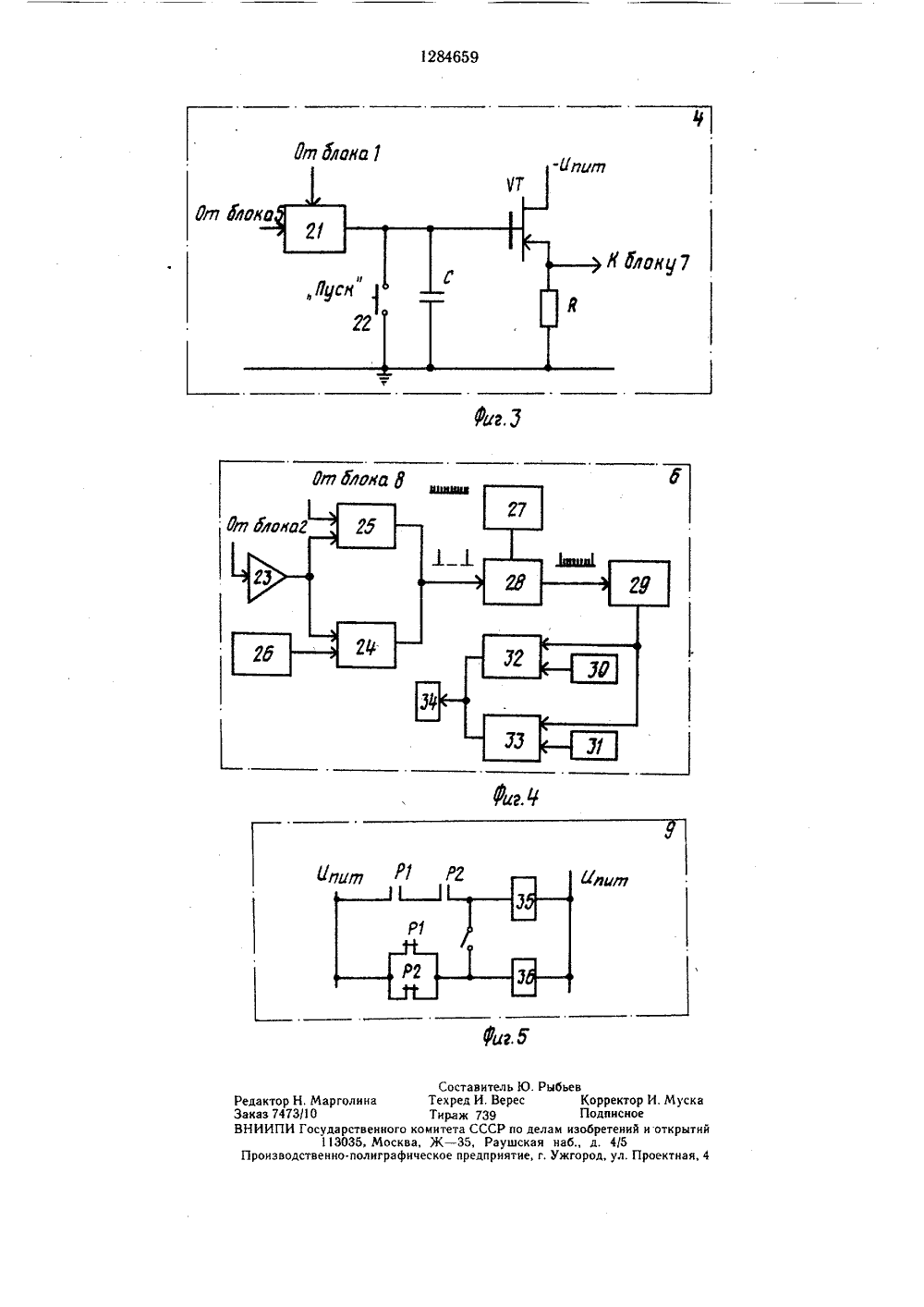

(50 4 В 22 0 1 32 ОПИСАНИЕ ИЗОБРЕТЕНИЯК А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ Клю ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ. (54) СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПРЕССОВАНИЯ В МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ,.ЯО 1284659 1 производительности. Сущность изобретения заключается в том, что блок 4 аналоговой памяти запоминает максимальное значение сигнала с датчика 5 давления в полости гидроцилиндра пресс-поршня, а блок 6 анализирует время нарастания давления, Одновременно запомненный блоком 4 сигнал поступает на вход блока 7 автоматической подстройки задатчика 8 верхнего уровня давления, где происходит сравнение с заданием. Сигнал рассогласования приводит во вращение исполнительный механизм и производится коррекция уставки задатчика 8.5 ил.1Изобретение относится к литью под давлением и может быть использовано для управления процессом прессования в машине литья под давлением по оперативно выявляемым косвенным показателям качества получаемой продукции.Цель изобретения - повышение производительности.На фиг, 1 представлена блок-схема системы управления процессом прессования; на фиг, 2 - блок-схема блока контроля 10 скорости прессования; на фиг. 3 - блоксхема блока аналоговой памяти; на фиг. 4 - блок-схема блока контроля времени нарастания давления; на фиг. 5 - схема формирователя управляющих воздействий.Система управления схематически представлена блок-схемой, где изображено: блок-схема содержит датчик 1 перемещений, который соединен с пресс-поршнем литьевой машины. Выход датчика 1 перемещений соединен с управляющим электродом аналогового ключа 2, блоком 3 контроля скорости прессования и входом управления блока 4 аналоговой памяти, вход последнего соединен с выходом датчика 5 давления полости А гидроцилиндра пресс-поршня и входом аналогового ключа, который разрывает цепь от датчика давления к блоку 6 контроля времени нарастания давления. Выход блока 4 аналоговой памяти подключен к блоку 7 автоматической подстройки задатчика 8 верхнего уровня давления, который соединен с блоком 6 контроля времени нарастания давления, Выход блока3 контроля скорости прессования и выходблока 6 контроля времени нарастания давления соединены с формирователем 9 управляющих воздействий, выход последнего соединен с системой 10 управления лить- евой машины.Конструктивно датчик 1 перемещений представляет собой потенциометр, на выходе которого изменяется постоянное напряжение в соответствии с перемещением пресс-поршня. 40 Управляемый аналоговый ключ 2 представляет собой транзистор или специальнуюмикросхему, который открывается под действием прилагаемого к управляющему электроду напряжения, блок 4 аналоговой памяти представляет собой микросхему КР 1100 СК 2 или аналогичную, которая проводит выборку и хранение максимальногозначения аналогового сигнала датчика давления.Блок 3 контроля скорости прессования (фиг. 2) работает следующим образом.В основу измерения скорости положен принцип, где в качестве измерительной базы принимается время между двумя одиночными импульсами, в течение которого укладываются импульсы калиброванной частоты. Чем выше скорость, тем меньше количество импульсов укладывается в измерительной базе и наоборот, Выделение двух одиночных импульсов из аналогового сигнала датчика 1 перемещения производится схемой 11. Сигнал одиночных импульсов поступает на запирающую цепь 12, которая с началом прохождения первого импульса открывается и пропускает импульсы калиброванной частоты гененатора 13 на операционно-измерительный блок 14, а после прохождения второго импульса закрывается и прекращает прохождение импульсов с генератора 13. Импульсы, зафиксированные блоком 14, преобразовываются в операционно-преобразовательном блоке 15 в цифровое значение скорости прессования, С помощью задатчиков 16 и 17 нижней и верхней границ, а также блоков 18 и 19 сравнения происходит контроль скорости прессования и, если скорость выходит из заданных пределов, срабатывает реле 20.Блок 4 аналоговой памяти (фиг. 3) работает следующим образом,Напряжение от датчика 1 перемещения открывает аналоговый ключ 21 и сигнал с датчика 5 давления заряжает конденсатор С, таким образом запоминается максимальное значение давления, достигнутое в полости А гидроцилиндра прессования, Заряд удерживается на конденсаторе с помощью схемы повторителя на полевом транзисторе ЧТ до следующего цикла прессования, так как при отходе пресс-поршня в исходное положение ключ 21 закрывается, и только после нажатия оператором кнопки Пуск 22 нового цикла прессования конденсатор С разряжается на землю. Таким образом схема подготавливается к новому циклу запоминания,Блок 6 контроля времени (фиг. 4) работает следующим образом,Сигнал от датчика 5 давления через открытый ключ 2 подается на усилительный элемент 23, выход которого соединен с входами блоков 24 и 25, которые представляют собой схемы триггера Шмитта, на другие входы которых подаются сигналы с задатчика 26 нижнего уровня давления и задатчика верхнего уровня давления - блок 8.Блоки 24 и 25 настроены так, что при превышении давлением порога срабатывания, заданного задатчиком 26, счетные импульсы генератора 27 начинают проходить через запирающую цепь 28 на операционно-измерительный блок 29. При достижении давлением порога срабатывания, заданного блоком 8 счетные импульсы прекращают поступать на блок 29, такчм образом блоком 29 измеряется время нарастания давления, При помощи блока 30 задания нижней точки зоны контроля и блока 31 верхней точки зоны контроля и блоков 32 и 33 сравнения происходит контроль цифрового значения времени нарастания давления и, если оно выходит из заданных пределов, срабатывает реле 34.3Блок 9 формирователя управляющих воздействий (фиг. 5) работает следующим образом,Если скорость прессования и время нарастания давления выходят из заданных пределов, то замыкаются н.о, контакты реле Р 1 и Р 2, вследствии чего срабатывает блок 35. Одновременно размыкаются н.з. контакты реле Р 1 и Р 2, вследствие чего срабатывает блок 36. Элементы блоков 35 и 36 включены в систему управления машиной ЛПД и 10 останавливают процесс прессования для производства подналадки машины, а также разделяют отливки на годную и бракованную продукцию. Система работает следующим образом.Перед запрессовкой в блоке 7 автоматической подстройки задатчика устанавливается задание на регулирование, равное Риакс= 10 кг/см, где Рмакс максимально возможное паспортное значение давления, развиваемое в полости А гидроцилиндра прессования. В начале цикла прессования, в момент начала движения пресс-поршня, аналоговый ключ 2 находится в закрытом состоянии, сигнал от датчика 5 давления не проходит на блок 6 контроля времени 25 нарастания давления. При движении пресс- поршня напряжение на выходе датчика перемещения 1 растет и при определенном его значении соответствует моменту заполнения расплавом пресс-формы, открывается аналоговый ключ 2 и срабатывает блок 4 аналоговой памяти. Блок 4 аналоговой памяти запоминает максимальное значение сигнала с выхода датчика 5 давления, а блок 6 анализирует время нарастания давления, Одновременно запомненный блоком 4 сигнал поступает на вход блока 7 автоматической подстройки задатчика 8 верхнего уровня давления, где происходит сравнение с заданием, сигнал рассогласования приводит во вращение исполнительный механизм и проводится коррекция уставки за датчика 8 верхнего уровня давления на величину, меньшую на 1 О кг/см, по сравнению с максимальным значением давления,достигнутом в полости А гидроцилиндра пресс-поршня.Таким образом, повышается производительность системы управления процессом прессования за счет расширения диапазона измерения времени нарастания давления исключения влияния гидроудара.Предлагаемая система по сравнению с известной обладает преимуществом, заключающимся в повышении производительности за счет исключения влияния гидроудара и расширения диапазона измерения времени нарастания давления, что приводит к уменьшению брака на 1% от общего количества запрессовок.формула изобретенияСистема управления процессом прессования в машине литья под давлением, содержащая датчик перемещения пресс-поршня, блок контроля скорости прессования, датчик давления в гидроцилиндре пресс- поршня, блок контроля времени нарастания давления, блок автоматической подстройки, соединенный задатчиком верхнего уровня давления, формирователь управляющих воздействий, входы которого соединены с выходами блока контроля времени нарастания и блока контроля скорости прессования, вход которого соединен с датчиком перемещения пресс-поршня, отличающаяся тем, что, с целью повышения производительности, она снабжена аналоговым ключом и блоком аналоговой памяти, причем вход блока аналоговой памяти соединен с выходом датчика давления и входом аналогового ключа, а вход управления блока аналоговой памяти соединен с выходом датчика перемещений, выход блока аналоговой памяти соединен с блоком автоматической подстройки задатчика верхнего уровня давления, задатчик верхнего уровня давления соединен с блоком контроля времени нарастания давления, управляющий вход аналогового ключа соединен с датчиком перемещений, а выход - с блоком контроля времени нарастания давления.1284659 Ьп Ьсна 1 ну Фиг У дактор Н,Марголинаказ 7473/10НИИПИ Государственного к113035, МоскваПроизводственно-полиграфич Составитель Ю. РыбьевТехред И. Верес КорТираж 739 Подмитета СССР по делам нзобреЖ - 35, Раушская наб., д.ское предприятие, г. Ужгород ектор И,Мускаисноетений и открытий4/5ул. Проектная, 4

СмотретьЗаявка

3879740, 11.02.1985

ПРЕДПРИЯТИЕ ПЯ Р-6930

ЕВСТИГНЕЕВ АЛЕКСАНДР ВЛАДИМИРОВИЧ

МПК / Метки

МПК: B22D 17/32

Метки: давлением, литья, машине, прессования, процессом

Опубликовано: 23.01.1987

Код ссылки

<a href="https://patents.su/4-1284659-sistema-upravleniya-processom-pressovaniya-v-mashine-litya-pod-davleniem.html" target="_blank" rel="follow" title="База патентов СССР">Система управления процессом прессования в машине литья под давлением</a>

Предыдущий патент: Пресс-форма для литья под давлением

Следующий патент: Система управления процессом прессования в машине литья под давлением

Случайный патент: Устройство регулирования усиления в трактах передачи аналоговых и цифровых сигналов