Устройство для базирования и вращения деталей типа колец приборных подшипников

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

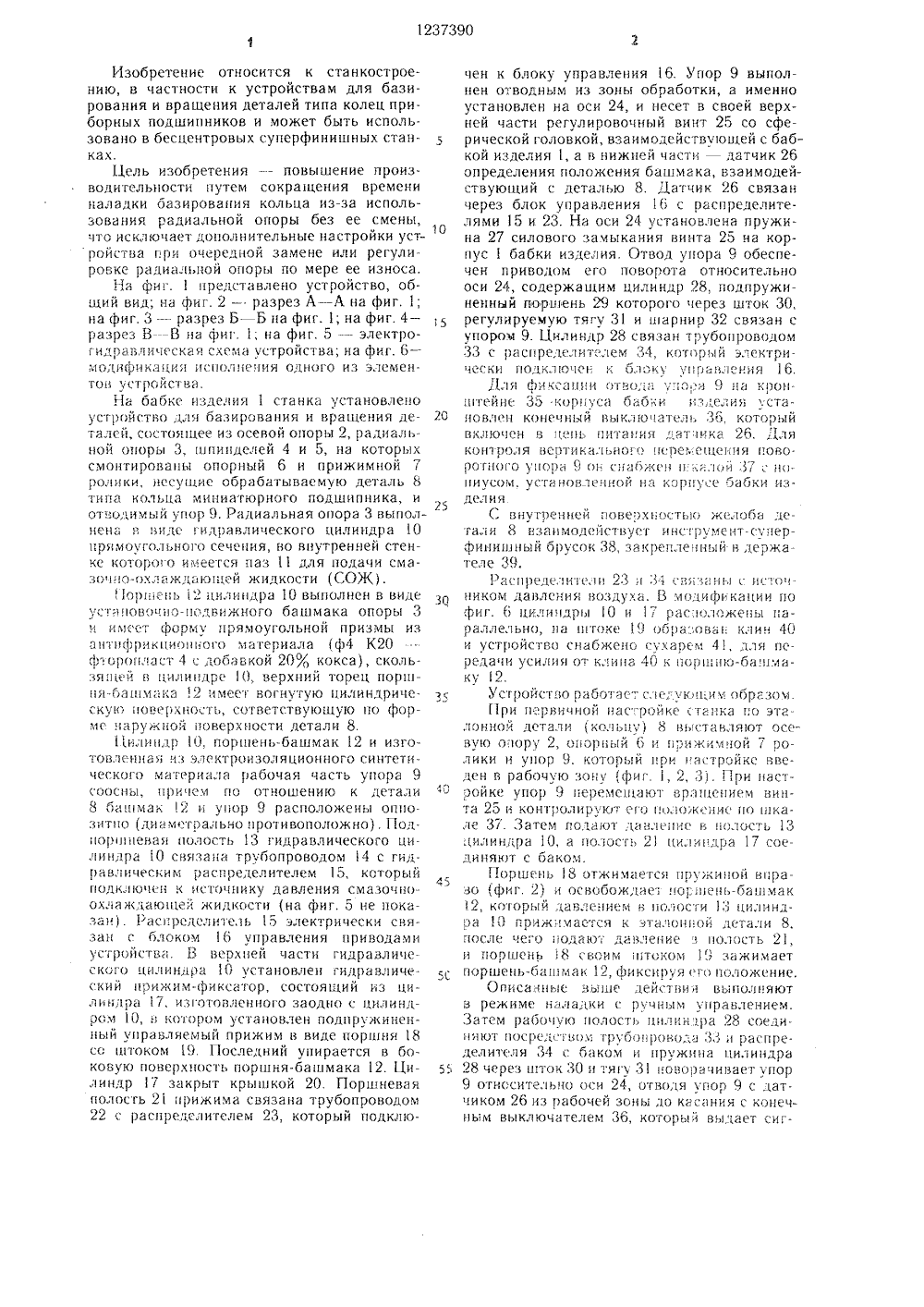

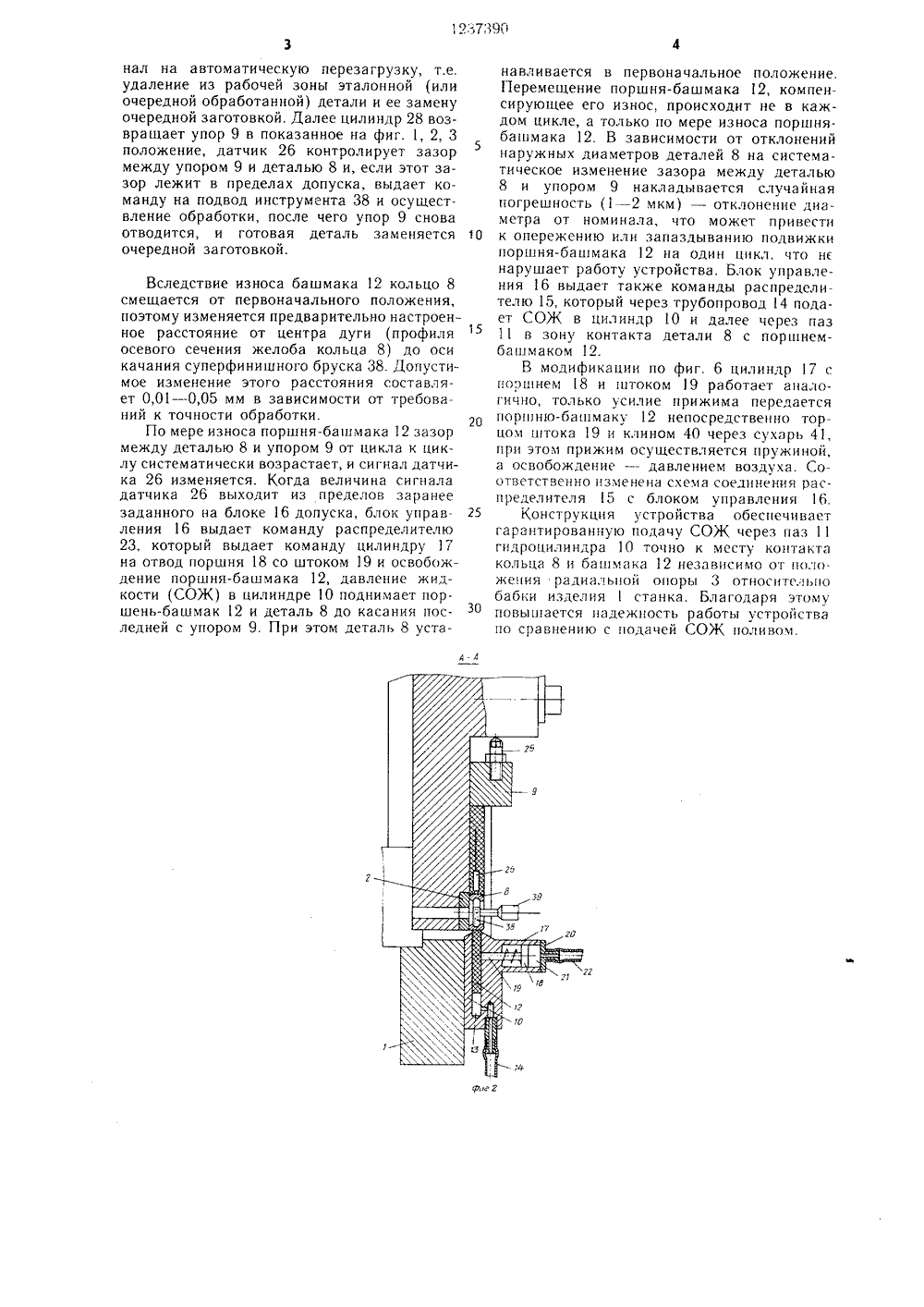

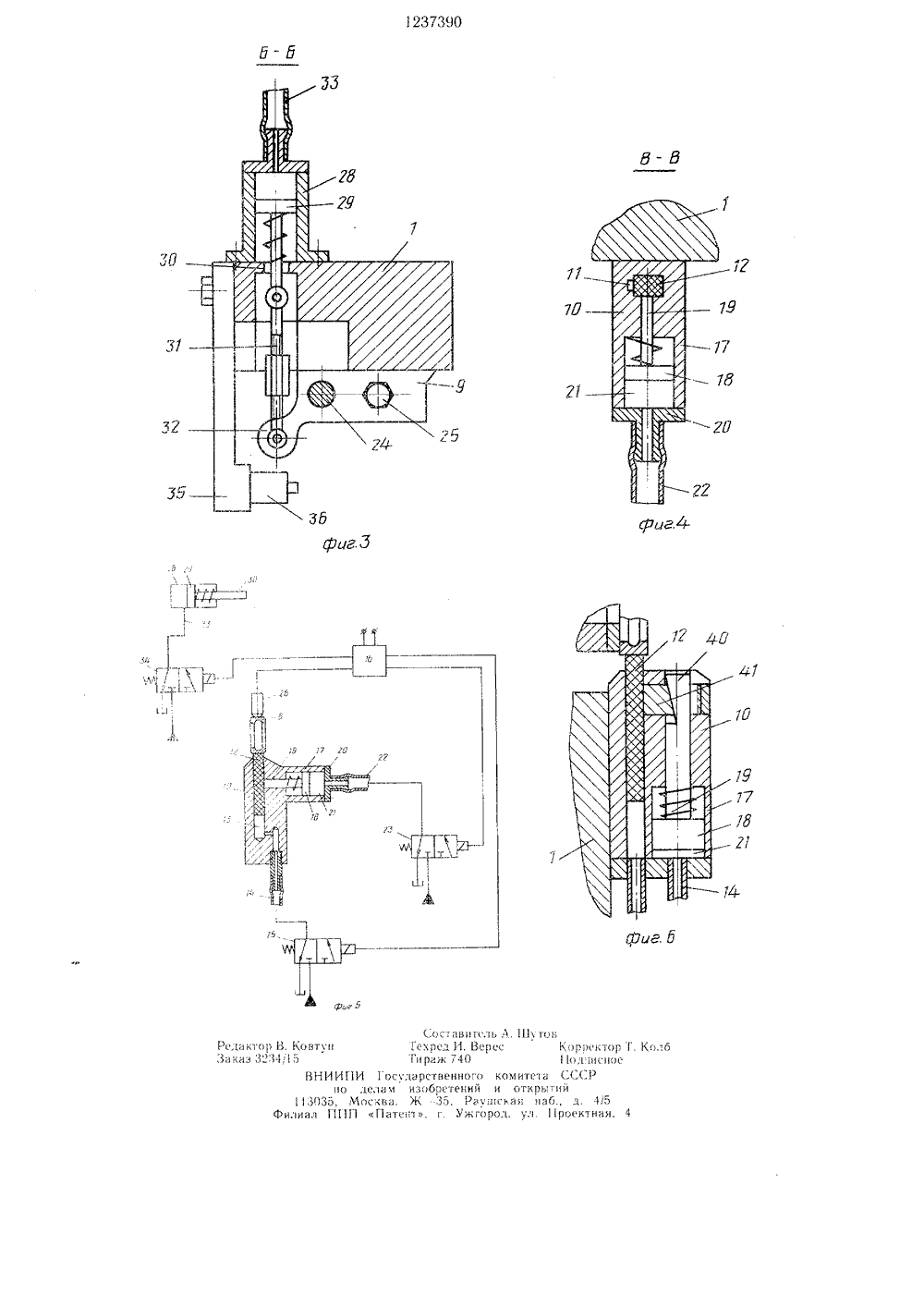

И ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ИСАНИЕ ИЗОБР К А ВТОРСКОМЪГ СВИДЕТЕЛЬСТВ(71) Специальное конструкторское бюропрецизионного станкостроения(54) (57) УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ И ВРАЩЕНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ ПРИБОРНЫХ ПОДШИПНИКОВ, содержащее приводные опорный и прижимнойролики, осевую и радиальную опоры, а также корпус с каналом для подачи СОЖ, связанный с напорной магистральк 1, отличаюиееся тем, что, с целью сокращения времени наладки при базировании кольца, раЯО 1237390 А 1 диальная опора выполнена в виде гидравлического цилиндра с поршнем в виде установочно-подвижного башмака, свободный торец которого предназначен для взаимодействия с поверхностью обрабатываемой детали, а устройство снабжено размещенным в радиальной опоре прижимом-фиксатором, установленным с возможностью взаимодействия с поршнем гидравлического цилиндра, и блоком автоматической компенсации износа башмака, выполненным в виде расположенного оппозитно башмаку подвижного упора с датчиком определения положения башмака, связанного с введенными в устройство элементами управления перемещением и прижима башмака, при этом канал подачи СОЖ выполнен в корпусе гидравлического цилиндра, полость которогосвязана с напорной магистралью подачи СОЖ.С:10 3 п 55 Изобретение относится к станкостроению, в частности к устройствам для базирования и вращения деталей типа колец приборных подшипников и может быть исполь. зовано в бесцентровых суперфинишных станках.Цель изобретения -- повышение производительности путем сокращения времени наладки базирования кольца из-за использования радиальной опоры без ее смены, что исключает дополнительные настройки устройства гри очередной замене или регули. ровке радиальной опоры по мере ее износа.Ны фиг. 1 представлено устройство, общий вид; ны фиг. 2 - . разрез Л - А на фиг. 1; на фиг. 3 - . разрез Б- Б на фиг. 1; на фиг. 4 - разрез ВВ ца фиг. 1; на фиг. 5 - электроГидравыическая схс ма мстрОЙсгва; на фиг. 6 - модисрикгция исполнения одного из элементо устройства.На бабке изделия 1 станка установлено усройсто для базирования и вращения деталсй, состоящее из осевой опоры 2, радиальной опоры 3, шпинделей 4 и 5, на которых смонтированы опорный 6 и прижимной 7 ролики, несущие обрыбатываемуо деталь 8 тица кольца миниатюрного подшипника, и отводимый упор 9. Ргдиальная опора 3 выполнены в виде гидравлического цилиндра 10 прямоугольного сечения, во внутренней стенке которого имеется паз 11 для подачи смазьцс-охлг)кдак)ей жидкости (СОЖ).1 орцьеь 2 цилиндра 10 выполнен в виде мст:цовоч 0-подвижного башмака опоры 3 и им(от форму прямоугольной призмы из гцтифрнкциоцного материала (ф 4 К 20 фороцласт 4 с добавкой 20 О кокса), скользяк й в цилиндре О., верхний торец поршН 5-бггцмыкг 12 имеет вогнутую цилиндрическую поверхос) ь, сответствующую по формс нгружой поверхности летали 8.(илицдр 10, поршень-башмак 12 и изготовленная из электроизоляционного синтетического материала рабочая часть упора 9 соосцы, прием по отношению к детали 8 бацмак 2 и упор 9 расположены опцозитцо (диаметрально противоположно). Подцорццева 5 полость 13 гидравлического цилиндры О связаны трубопроводом 14 с гил.рывлическим распределителем 5, который подклю ен к источнику давления смазочш)- ох;гждыюцеЙ жилкости (на фиг. 5 не показан). 1)гсредельтель 15 электрически связан с блоком 16 управления приводами устройства. Б верхней части гидравлического цилиндры 10 установлен Гилравлический прижим-фиксатор, состоящий из цилиндра 17, изготовленного заодно с цилиндром 10, ко) ором ус) ановлен подпружиненцьй упрыьляемый прижим в ниле поршня 18 со штоком 19. Последний упирается в боковук) поверхность поршня-башмака 12. Цилинлр 17 закрыт крышкой 20. Поршневая полость 21 прижима связана трубопроводом 22 с распределителем 23, который подключен к блоку управления 6. Упор 9 выполнен отводным из зоны обработки, а именноустановлен на оси 24, и несет в своей верхней части регулировочный винт 25 со сферической головкой, взаимодействующей с бабкой изделия 1, а в нижней части датчик 26определения положения башмака, взаимодействующий с деталью 8. Датчик 26 связанчерез блок управления 16 с распределителями 15 и 23. На оси 24 установлена пружина 27 силового замыкания винта 25 на корпус 1 бабки изделия. Отвод упора 9 обеспечен привоЛом его поворота относительнооси 24:, содержащим цилиндр 28, подпружиненный поршень 29 которого через шток 30,регулируемую тягу 31 и шарнир 32 связан супором 9. Цилиндр 28 связан трубопроводом33 с распределителем 34, который электрически подключен к блоку уьоавления 16.1 я.д к.: .ь .Н(1;:О г ц 1.Нтейнс. 35 НОрцус быоки ьзелин устаовлец конечый выключатель 36, которыйвключен в:ець пцтация лгт:икг 26. ДляКоц) РОЛЯ ВС) ГИКЫЛЬНОГ 0 К.ПЕ, ЕЦЕНЯротного уцОр, Он сцыс)жсн ц: (ыгьоы г нс)ьимсом, ысты новынойг кор,"е бабки из,делия яС внугрецнеи нове)хцостыо желобы деГа,и 8 замод(.Йствус Ннсгумент-серфинишный брусок 38., закрепленный н держателе 39,Ра(цредегьите,ц 23 .: 34 связаны с цс 0никОм давления воздуха. В )Одификации ПОфиГ, 6 цклид)ц, 1 О и 17 ь)ас:0)ожецы параллельно, ца цтоке 9 обрызовы; клин 40и усг(ьойствО снабжено сухарем 41, дл 5 Псредачи усилия от клинг 40 к поршню-ба.маку 12.Устройство рыботаст слс:;,. к ц,им образом.При горничной цас-ройке станка цо эталонной деали (кольц; ) 8вук) Опору 2, оцОрььЙ 6 и и;)ижицой 7 1)0 лики и ун)р 9, который ри .Стройке введен в рабочую зону (фиг. 1, 2, 3). При наст)ойке упор 9 переменают вращением винта 25 и контролирмют его ь 0.ож нис цо шкале 37. Затем подают дыление полость 13ци;индра 10, а полость 21 пили дра 17 соеди няк) Г с баком.П 01 с:ць 18 отжимтс 5 Гн)ужи ной вцра.о фиг. 2) и осьобождыет цорце-бацмак.2, коорЙ давлением в полости 3 Нгьиндра 10 ппижимыется к этылоои дстг.и 8,после чего подают давление з цо.)ость1,иорсеь 8 сВОим цтоком 19 зажимаетПОРШЕНЬ-бгНМаК 12, С)ИКСцруя Его ПОЛОЖЕНИЕ,Описаац е выше деЙстиВыполняютв режиме наладки с ручнььм уцраьлением.Затем ры)0 чуо полость нилинра 8 соеди.цяют носредс) вом трубсцьроводы 33 и распределителя 34 с баком и рукьца цилиндра28 через шток 30 и тягу 31 поворачивает упор9 относительно оси 24, отводя упор 9 с датиком 26 из рабочей зоны до касания с конечцьм выключателем 36, которьЙ выдает сиг нал на автоматическую перезагрузку, т.е, удаление из рабочей зоны эталонной (или очередной обработанной) детали и ее замену очередной заготовкой. Далее цилиндр 28 возвращает упор 9 в показанное на фиг. 1, 2, 3 положение, датчик 26 контролирует зазор5 между упором 9 и деталью 8 и, если этот зазор лежит в пределах допуска, выдает команду на подвод инструмента 38 и осуществление обработки, после чего упор 9 снова отводится, и готовая деталь заменяется 0 очередной заготовкой. Вследствие износа башмака 12 кольцо 8 смещается от первоначального положения, поэтому изменяется предварительно настроенное расстояние от центра дуги (профиля осевого сечения желоба кольца 8) до оси качания суперфинишного бруска 38. Допустимое изменение этого расстояния составляет 0,01 - 0,05 мм в зависимости от требований к точности обработки.По мере износа поршня-башмака 12 зазор между деталью 8 и упором 9 от цикла к циклу систематически возрастает, и сигнал датчика 26 изменяется. Когда величина сигнала датчика 26 выходит из пределов заранее заданного на блоке 16 допуска, блок управ ления 16 выдает команду распределителю 23, который выдает команду цилиндру 1 на отвод поршня 18 со штоком 19 и освобождение поршня-башмака 12, давление жидкости (СОЖ) в цилиндре 1 О поднимает поршень-башмак 12 и деталь 8 до касания последней с упором 9. При этом деталь 8 устанавливается в первоначальное положение. Перемещение поршня-башмака 12, компенсирующее его износ, происходит не в каждом цикле, а только по мере износа поршня- башмака 12. В зависимости от отклонений наружных диаметров деталей 8 на систематическое изменение зазора между деталью 8 и упором 9 накладывается случайная погрешность (1 - 2 мкм) - отклонение диаметра от номинала, что может привести к опережению или запаздыванию подвижки поршня-башмака 2 на один цикл, что не нарушает работу устройства. Блок управления 16 выдает также команды распределителю 15, который через трубопровод 14 подает СОЖ в цилиндр 10 и далее через паз 11 в зону контакта детали 8 с поршнем- башмаком 12.В модификации по фиг. 6 цилиндр 1 с поршнем 18 и штоком 19 работает аналогично, только усилие прижима передается поршню-башмаку 12 непосредственно торцом штока 19 и клином 40 через сухарь 41, при этом прижим осуществляется пружиной, а освобождение -- давлением воздуха. Соответственно изменена схема соединения распределителя5 с блоком управления 16.Конструкция устройства обеспечивает гарантированную подачу СОЖ через паз 11 гидроцилиндра 10 точно к месту контакта кольца 8 и башмака 12 независимо от поло. жепия радиальной опоры 3 относителшю бабки изделиястанка. Благодаря этому повышается надежность работы устройства по сравнению с подачей СОЖ поливом.

СмотретьЗаявка

3859756, 27.02.1985

СПЕЦИАЛЬНОЕ КОНСТРУКТОРСКОЕ БЮРО ПРЕЦИЗИОННОГО СТАНКОСТРОЕНИЯ

САМАРИНОВ ВАЛЕНТИН ГЕННАДЬЕВИЧ, ФРОЛОВ АЛЕКСАНДР ВАСИЛЬЕВИЧ, ГАЗОВ ВИКТОР КУЗЬМИЧ, АМИТАН ГЕННАДИЙ ЛЬВОВИЧ, РОДИОНОВ ВИКТОР МИХАЙЛОВИЧ, НЕСТЕРОВ ГЕННАДИЙ ИВАНОВИЧ

МПК / Метки

МПК: B24B 19/06

Метки: базирования, вращения, колец, подшипников, приборных, типа

Опубликовано: 15.06.1986

Код ссылки

<a href="https://patents.su/4-1237390-ustrojjstvo-dlya-bazirovaniya-i-vrashheniya-detalejj-tipa-kolec-pribornykh-podshipnikov.html" target="_blank" rel="follow" title="База патентов СССР">Устройство для базирования и вращения деталей типа колец приборных подшипников</a>

Предыдущий патент: Устройство для шлифования дорожек колец подшипников

Следующий патент: Ручная пневматическая машина

Случайный патент: Захватное устройство