Способ исправления дефектов оболочковых форм

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

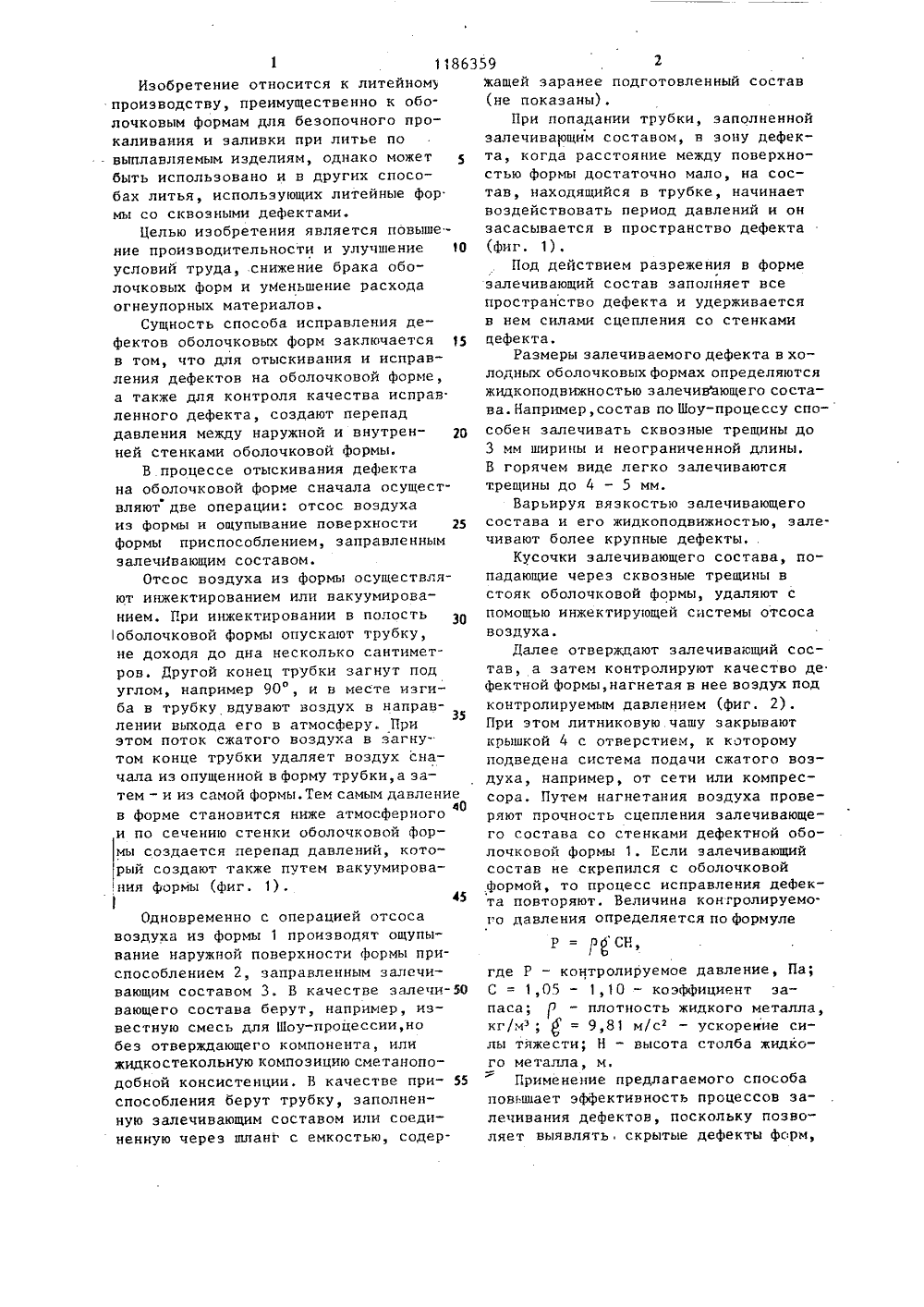

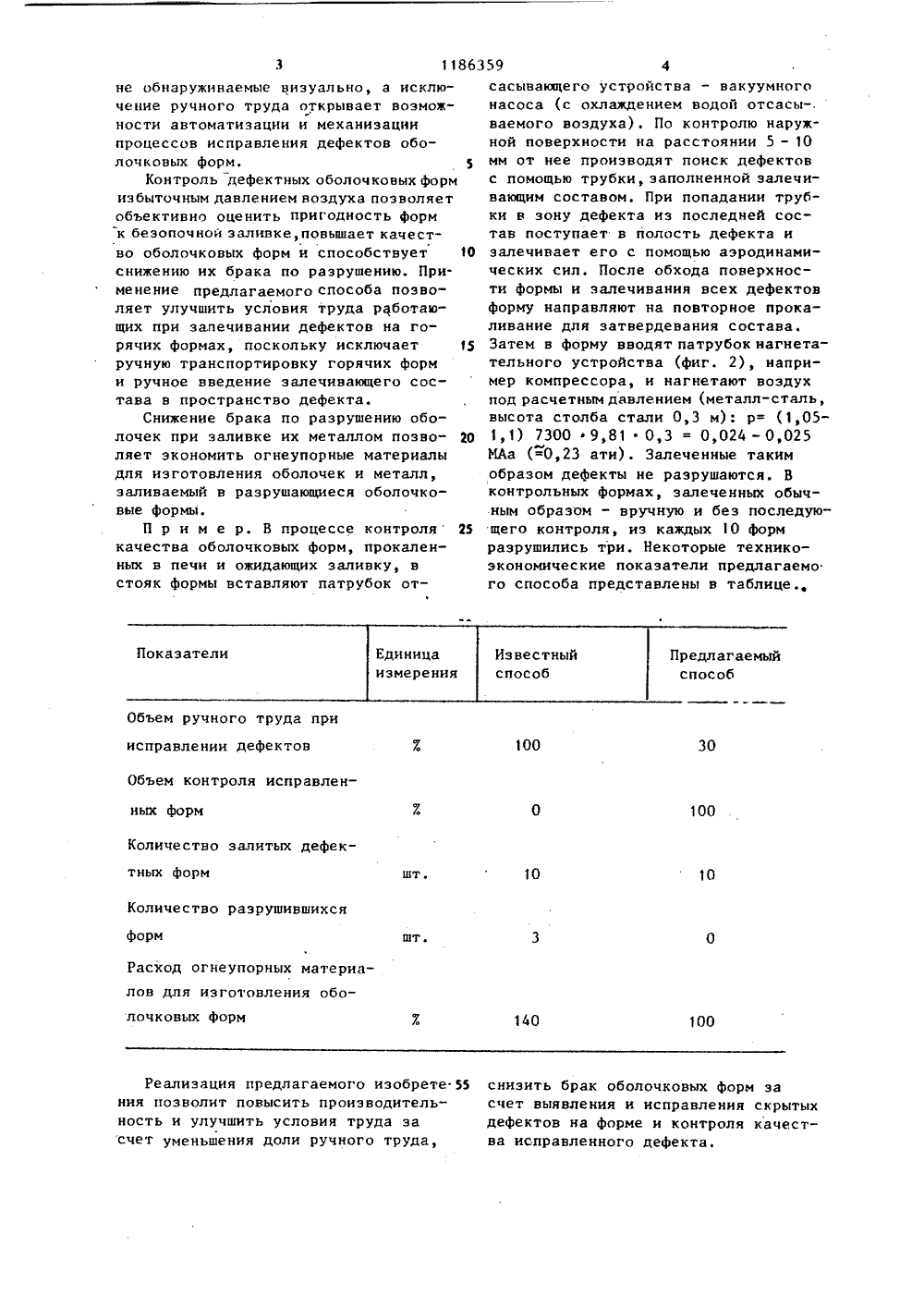

(19) (11) 51) 4 НОМИТЕТ ССС НИЙ И ОТНРЫТ ВЕННЫ ЗОБРЕ ОСУДАРСПО ДЕЛА ПИСАНИЕ ИЗОБРЕТЕНИЯ К АВ 76/22-02(21) 36772 (22) 22. 12 (46) 23. 10 (72) И.Е. и С.И. Писарев (71) Волгоградский инженерно-строительный институт (53) 621,744.38:621.74,045(088,8) (56) Рубцов Н.Н., Балабин В.В. и Воробьев М.И. Литейные формы. - М, Машгиз, 1959, с. 82 - 83. (54)(57) СПОСОБ ИСПРАВЛЕНИЯ ДЕФЕКТО ОБОЛОЧКОВЫХ ФОРМ, преимущественно получаемых по выплавляемым моделям предназначенных для безопочного прою ануунна каливания и заливки, включающйй отыскивание места расположения дефектана форме, залечнвание его и контролькачества исправленного дефекта, о тл и ч а ю щ и й с я тем, что, с целью повышения производительности и улучшения условий труда, снижения брака оболочковых формй уменьшения расхода огнеупорных материалов, отыскивание места расположения дефекта и залечивание его осуществляют путем отсоса воздуха изполости оболочковой формы, а контролькачества исправленного дефекта осуществляют путем нагнетания воздухав полость оболочковой формы.1 1186Изобретение относится к литейном производству, преимущественно к оболочковым формам для безопочного прокаливания и заливки при литье по - выплавляемым изделиям, однако может быть использовано и в других способах литья, использующих литейные фор мы со сквозными дефектами.Целью изобретения является повышение производительности и улучшение 10 условий труда, снижение брака оболочковых форм и уМеньшение расхода огнеупорных материалов.Сущность способа исправления дефектов оболочковых форм заключается в том, что для отыскивания и исправления дефектов на оболочковой форме, а также для контроля качества исправ ленного дефекта, создают перепад давления между наружной и внутрен- у 0 ней стенками оболочковой формы.В процессе отыскивания дефекта на оболочковой форме сначала осуществляют две операции: отсос воздуха из формы и ощупывание поверхности 25 формы приспособлением, заправленным залечйвающим составом.Отсос воздуха из формы осуществляют инжектированием или вакуумированием. При инжектировании в полость оболочковой формы опускают трубку, не доходя до дна несколько сантиметров. Другой конец трубки загнут под углом, например 90 , и в месте изгиба в трубку вдувают воздух в направ 35 лении выхода его в атмосферу При этом поток сжатого воздуха в загнутом конце трубки удаляет воздух сначала из опущенной в форму трубки,а затем - и из самой формы. Тем самым давление в форме становится ниже атмосферного40и по сечению стенки оболочковой формы создается перепад давлений, который создают также путем вакуумирования формы (фиг. 1).45Одновременно с операцией отсоса воздуха из формы 1 производят ощупы" ванне наружной поверхности формы приспособлением 2, заправленным залечивающим составом 3. В качестве залечивающего состава берут, например, известную смесь для Шоу-процессии,но без отверждающего компонента, или жидкостекольную композицию сметаноподобной консистенции. В качестве при способления берут трубку, заполненную залечивающим составом или соединенную через шланг с емкостью, содер 359 гжащей заранее подготовленный состав (не показаны).При попадании трубки, заполненнойзалечивающим составом, в зону дефекта, когда расстояние между поверхностью формы достаточно мало, на состав, находящийся в трубке, начинает воздействовать период давлений и он засасывается в пространство дефекта (фиг. 1).Под деиствием разрежения в формезалечивающий состав заполняет все пространство дефекта и удерживается в нем силами сцепления со стенками цефекта.Размеры залечиваемого дефекта в холодных оболочковых формах определяются жидкоподвижностью эалечивающего состава. Например, состав по Шоу-процессу способен залечивать сквозные трещины до 3 мм ширины и неограниченной длины.В горячем виде легко залечиваются трещины до 4 - 5 мм.Варьируя вязкостью звлечивающегосостава и его жидкоподвижностью, зале.чивают более крупные дефекты, .Кусочки залечивающего состава, попадающие через сквозные трещины в стояк оболочковой формы, удаляют с помощью инжектирующей системы отсоса воздуха.Далее отверждают залечиваюций состав, а затем контролируют качество де.фектной формы, нагнетая в нее воздух под контролируемым давлением (фиг. 2).При этом литниковую чашу закрывают крышкой 4 с отверстием, к которому подведена система подачи сжатого воздуха, например, от сети или компрессора. Путем нагнетания воздуха проверяют прочность сцепления залечивающего состава со стенками дефектной оболочковой формы 1. Если залечивающий состав не скрепился с оболочковой формой, то процесс исправления дефекта повторяют, Величина конгролируемого давления определяется по формуле где Р - контролируемое давление, Па; С = 1,05 - 1,10 - коэффициент запаса;- плотность жидкого металла, кг/и; ( = 9,81 м/с 2 - ускореиие силы тяжести; Н - высота столба жидкого металла, м.Применение предлагаемого способа повышает эффективность процессов залечивания дефектов, поскольку позволяет выявлять, скрытые дефекты форм,11863 Об учного труда пр 100 00 Количеств алитых де ек 10 ных шт. оличество эрушившихся 3 ш Расхоц ог рных матери овления обо ов для изочковых ф 0 55 сть и улу ет уменьш ть условия труда за я доли ручного труд не обнаруживаемые визуально, а исключение ручного труда открывает возможности автоматизации и механизации процессов исправления дефектов оболочковых форм. 5Контроль дефектных оболочковых форм избыточным давлением воздуха позволяет объективно оценить пригодность форм к безопочной заливке, повышает качество оболочковых форм и способствует О снижению их брака по разрушению. Применение предлагаемого способа позволяет улучшить условия труда работающих при запечивании дефектов на горячих формах, поскольку исключает 15 ручную транспортировку горячих форм и ручное введение залечивающего состава в пространство дефекта.Снижение брака по разрушению оболочек при заливке их металлом позво) ляет экономить огнеупорные материалы для изготовления оболочек и металл, заливаемый в разрушающиеся оболочковые формы.П р и м е р. В процессе контроля 25 качества оболочковых форм, прокаленных в печи и ожидающих заливку, в стояк формы вставляют патрубок отсправлении дефектовбъем контроля исправленных форм Реализация предлагаемого изобреия позволит повысить проиэводител 59 4сасывающего устройства - вакуумногонасоса (с охлаждением водой отсасы-.ваемого воздуха), По контролю наружной поверхности на расстоянии 5 - 10мм от нее производят поиск дефектовс помощью трубки, заполненной залечивающим составом. При попадании трубки в зону дефекта из последней состав поступает в полость дефекта изалечивает его с помощью аэродинамических сил. После обхода поверхности формы и запечивания всех дефектовформу направляют на повторное прокаливание для затвердевания состава.Затем в форму вводят патрубок нагнетательного устройства (фиг. 2), например компрессора, и нагнетают воздухпод расчетным давлением (металл-сталь,высота столба стали 0,3 м): р= (1,051,1) 73009,81 0,3 = 0,024 - 0,025МАа (=0,23 ати). Залеченные такимобразом дефекты не разрушаются. Вконтрольных формах, залеченных обычным образом - вручную и без последующего контроля, из каждых 1 О формразрушились три. Некоторые техникоэкономические показатели предлагаемого способа представлены в таблице.снизить брак оболочковых форм эасчет выявления и исправления скрытыхдефектов на форме и контроля качества исправленного дефекта.1186359 сору Те ставитель хред А.Ач Редакто ректор И.ЭРде ратилло Подписноетета СССР Заказ 6475 Тираж 746 ВНИИПИ Государственно по делам изобретен 13035, Москва, Ж, Рауо ко и крытийаб., д. 4/5 ка Филиал ППП "Патент", г, Ужгород, ул. Проектная, 4

СмотретьЗаявка

3677276, 22.12.1983

ВОЛГОГРАДСКИЙ ИНЖЕНЕРНО-СТРОИТЕЛЬНЫЙ ИНСТИТУТ

ПИСАРЕВ ИГОРЬ ЕВГЕНЬЕВИЧ, РОГОЖКИН ВАСИЛИЙ МИХАЙЛОВИЧ, ПИСАРЕВ ОЛЕГ ИГОРЕВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: дефектов, исправления, оболочковых, форм

Опубликовано: 23.10.1985

Код ссылки

<a href="https://patents.su/4-1186359-sposob-ispravleniya-defektov-obolochkovykh-form.html" target="_blank" rel="follow" title="База патентов СССР">Способ исправления дефектов оболочковых форм</a>

Предыдущий патент: Способ изготовления литейной формы вакуумной формовкой

Следующий патент: Способ получения в литейной форме по газифицируемым моделям отливок

Случайный патент: Способ изготовления полимербетонных изделий