Способ получения углеродосодержащих заготовок

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1161463

Автор: Судавский

Текст

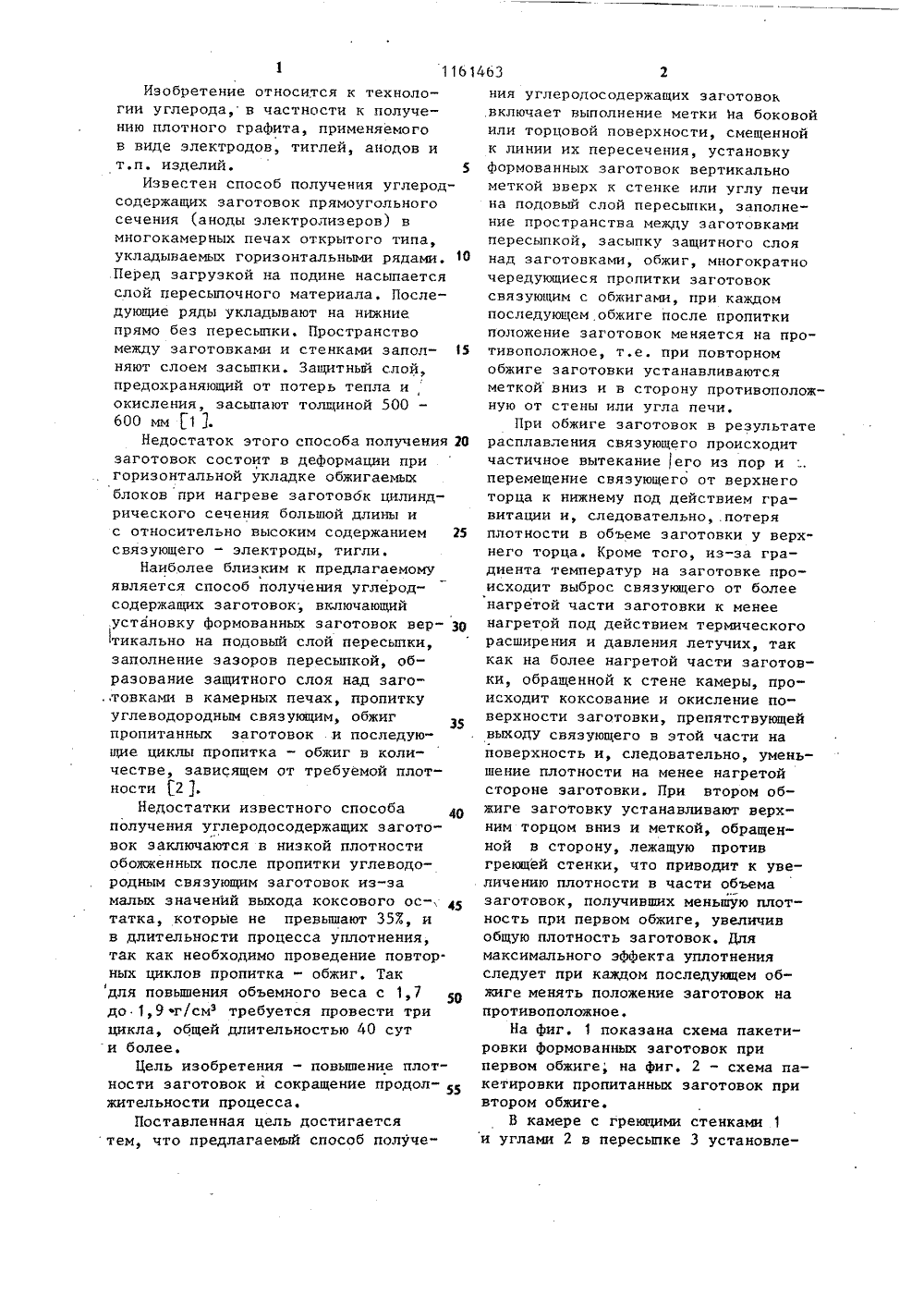

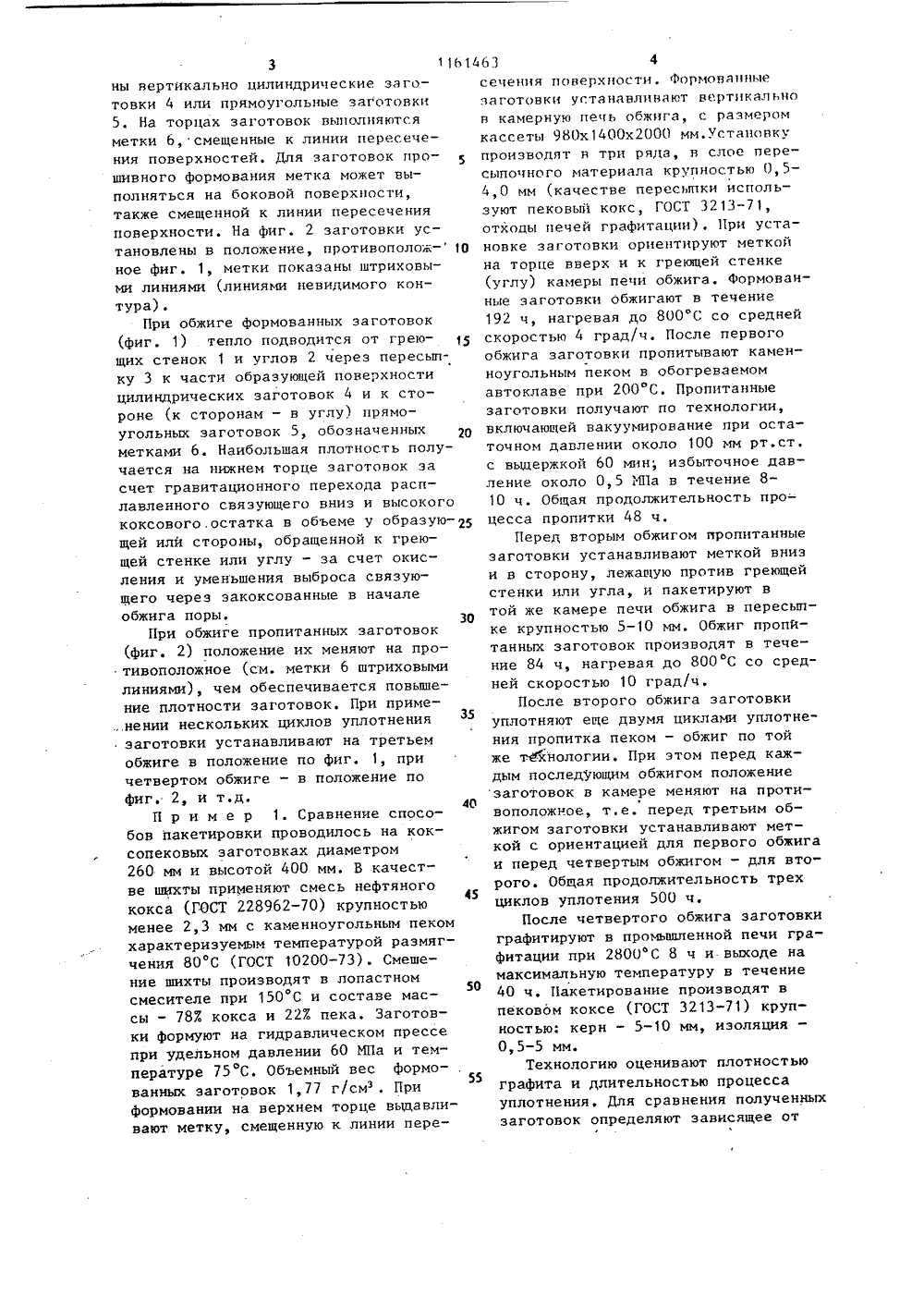

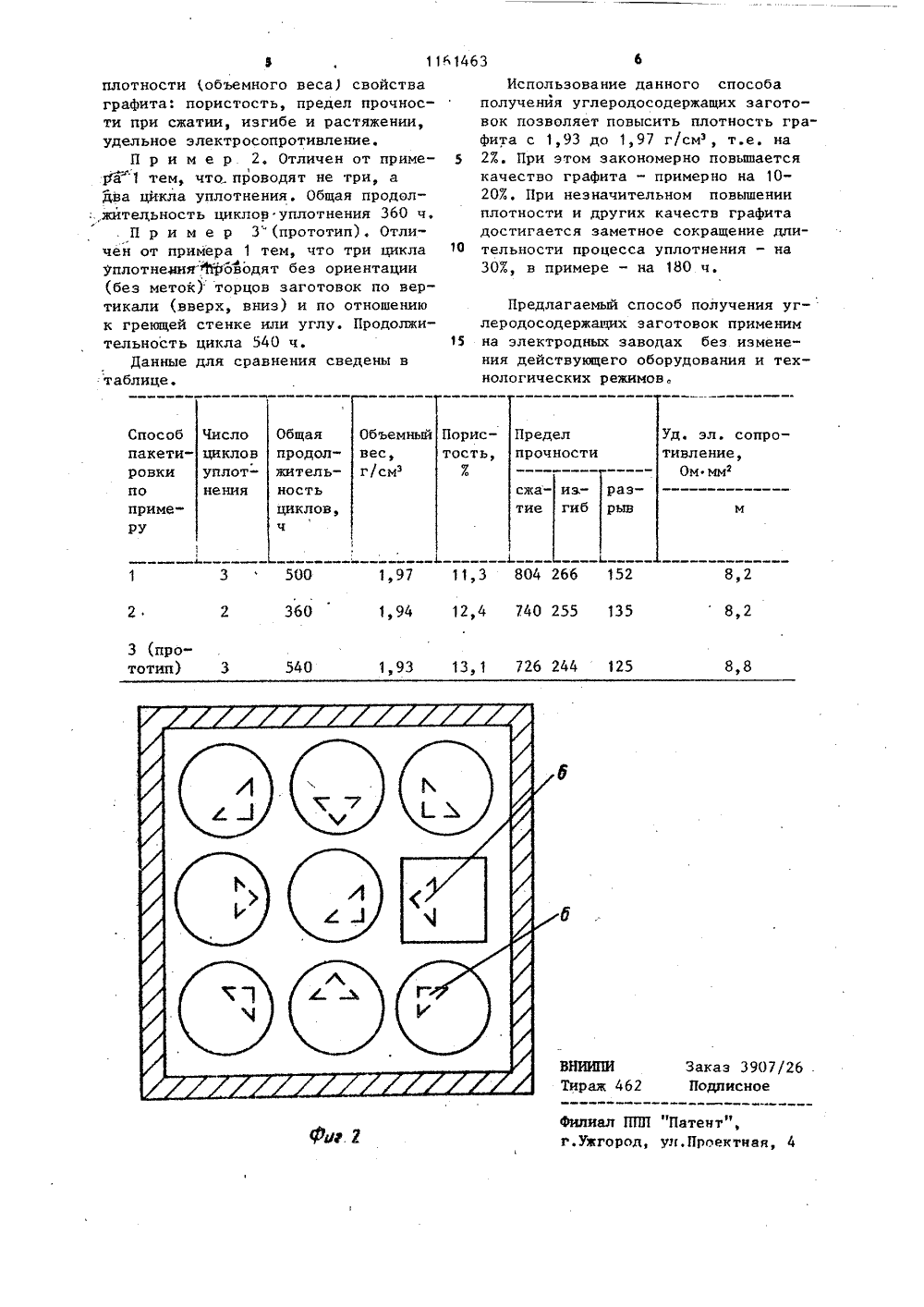

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИНЕСНИХРЕСПУБЛИН тве нный ИзобРЕТЕ госу под ОМИТЕТ СССРИЙ И ОТНРЫТИЙ ПИСАНИЕ ИЗОБРЕ ВТОРСКОМУ СВИДЕТЕЛЬСТВУ НИ(21) (22) (46) (72) А и дреиодов алю оизвод иевых гия Метал обору оугольургия лл ДЕРОДО- ющий ус ЛУЧЕНИЯ УОК, включ нс заготов к вертидовый воположное,ростра 3682547/23-2630.12.8315.06,85. Бюл. У 22А.М.Судавский(56) 1. Колодин Эство обожженных аэлектролиэеров. М1980, с. 72-74.2, Чалых Е.Ф. Технологдование электродных и эленых предприятий. М., "Мет1972, с183 (прототип),(54)(57) СПОСОБ ПОСОДЕРЖАЩИХ ЗАГОТОВтановку формовочнькально в камерную печь наслой пересыпки, эаполнени ства между заготовкамипересыпкой, засыпку защитного слоя над заготовка ми, обжиг, многократно чередующйеся пропитки заготовок связующим с обжигами, о т л и ч а ю щ и й с я тем, что, с целью повышения плотности заготовок и сокращения продолжительности процесса, перед установкой заготовок в печь на боковой или торцовой их поверхностях выполняют метку, смещенную к линии их пересечения, заготовки устанавливают меткой вверх к стене или углу печи, и после пропитки заготовки устанавливают меткой вниз и в сторону, противоположную от стены или угла печи,и после каждой последующей пропитки положение заготовок меняют на протиИзобретение относится к технологии углерода,в частности к получению плотного графита, применяемогов виде электродов, тиглей, анодов ит.п. изделий. 5Известен способ получения углеродсодержащих заготовок прямоугольногосечения (аноды электролизеров) вмногокамерных печах открытого типа,укладываемых горизонтальными рядами, 1 ОПеред загрузкой на подине насыпаетсяслой пересыпочного материала. Последующие ряды укладывают на нижниепрямо без пересыпки. Пространствомежду заготовками и стенками заполняют слоем засыпки. Защитный слой,предохраняющий от потерь тепла иокисления, засыпают толщиной 500600 мм 13.Недостаток этого способа получения 20заготовок состоит в деформации пригоризонтальной укладке обжигаемыхблоков при нагреве заготовбк цилиндрического сечения большой длины ис относительно высоким содержанием 25связующего - электроды, тигли.Наиболее близким к предлагаемомуявляется способ получения углеродсодержащих заготовок; вкпючающий,установку формованных заготовок вер- Зртикально на подовый слой пересыпки,заполнение зазоров пересыпкой, образование защитного слоя над заготовками в камерных печах, пропиткууглеводородным связующим, обжигпропитанных заготовок и последующие циклы пропитка - обжиг в количестве, зависящем от требуемой плотности 2 ,Недостатки известного способаполучения углеродосодержащих заготовок заключаются в низкой плотностиобожженных после пропитки углеводородным связующим заготовок из-замалых значений выхода коксового ос-,татка, которые не превышают 353, ив длительности процесса уплотнения,так как необходимо проведение повторных циклов пропитка - обжиг. Такдля повьппения объемного веса с 1,7до 1,9 г/см требуется провести трицикла, общей длительностью 40 сути более,Цель изобретения - повышение плотности заготовок и сокращение продолжительности процесса.Поставленная цель достигаетсятем, что предлагаемый способ получения углеродосодержащих заготовок .включает выполнение метки йа боковой или торцовой поверхности, смещенной к линии их пересечения, установку формованных заготовок вертикально меткой вверх к стенке или углу печи на подовый слой пересыпки, заполнение пространства между заготовками пересыпкой, засыпку защитного слоя над заготовками, обжиг, многократно чередующиеся пропитки заготовок связующим с обжигами, при каждом последующем, обжиге после пропитки положение заготовок меняется на противоположное, т.е. при повторном обжиге заготовки устанавливаются меткой вниз и в сторону противоположную от стены или угла печи,При обжиге заготовок в результате расплавления связующего происходит частичное вытекание его из пор и перемещение связующего от верхнего торца к нижнему под действием гравитации н, следовательно,.потеря плотности в объеме заготовки у верхнего торца. Кроме того, нз-за градиента температур на заготовке происходит выброс связующего от более нагретой части заготовки к менее нагретой под действием термического расширения и давления летучих, так как на более нагретой части заготовки, обращенной к стене камеры, происходит коксование и окисление поверхности заготовки, препятствующей выходу связующего в этой части на поверхность и, следовательно, уменьшение плотности на менее нагретой стороне заготовки. При втором обжиге заготовку устанавливают верхним торцом вниз и меткой, обращенной в сторону, лежащую против греющей стенки, что приводит к увеличению плотности в части объема заготовок, получивших меньшую плотность при первом обжиге, увеличив общую плотность заготовок. Для максимального эффекта уплотнения следует при каждом последующем обжиге менять положение заготовок напротивоположное,На Фиг. 1 показана схема пакетировки формованных заготовок при первом обжиге, на фиг. 2 - схема пакетировки пропитанных заготовок при втором обжигеВ камере с греющими стенками 1 и углами 2 в пересыпке 3 установле1161ны вертикально цилиндрические заготовки 4 или прямоугольные заготовки5. На торцах заготовок выполняютсяметки 6, смещенные к линии пересечения поверхностей. Для заготовок прошивного формования метка может выполняться на боковой поверхности,также смещенной к линии пересеченияповерхности. На фиг. 2 заготовки установлены в положение, противоположное фиг. 1, метки показаны штриховыми линиями (линиями невидимого контура).При обжиге формованных заготовок(фиг1) тепло подводится от греющих стенок 1 и углов 2 через пересылку 3 к части образующей поверхностицилиндрических заготовок 4 и к стороне (к сторонам - в углу) прямоугольных заготовок 5, обозначенныхметками 6. Наибольшая плотность получается на нижнем торце заготовок засчет гравитационного перехода расплавленного связующего вниз и высокогококсового. остатка в объеме у образую щей или стороны, обращенной к греющей стенке или углу - за счет окисления и уменьшения выброса связующего через эакоксованные в началеобжига поры.При обжиге пропитанных заготовок(фиг. 2) положение их меняют на противоположное (см. метки 6 штриховымилиниями), чем обеспечивается повьппение плотности заготовок. При приме,.нении нескольких циклов уплотнениязаготовки устанавливают на третьемобжиге в положение по фиг. 1, причетвертом обжиге - в положение пофиг. 2, и т.д,40П р и м е р 1. Сравнение способов пакетировки проводилось на коксопековых заготовках диаметром260 мм и высотой 400 мм. В качестве шихты применяют смесь нефтяногококса (ГОСТ 228962-70) крупностью45менее 2,3 мм с каменноугольным пекомхарактеризуемым температурой размягчения 80 С (ГОСТ 10200-73). Смешение шихты производят в лопастномо50смесителе при 150 С и составе массы - 783 кокса и 227 пека. Заготовки формуют на гидравлическом прессепри удельном давлении 60 МПа и температуре 75 С. Объемный вес формо- .55ванных заготовок 1,77 г/смэ . Приформовании на верхнем торце выдавливают метку, смещенную к линии пере 463 4сечения поверхности, Формонлнныезаготовки устанавливают вертикальнон камерную печь обжига, с размеромкассеты 980 х 1400 х 2000 мм.установкупроизводят н три ряда, в слое пересыпочного материала крупностью 0,54,0 мм (качестне пересыпки используют пековьп 1 кокс, ГОСТ 3213-71,отходы печей графитации). При установке заготовки ориентируют меткойна торце вверх и к греющей стенке(углу) камеры печи обжига. Формованные заготовки обжигают в течение192 ч, нагревая до 800 С со среднейскоростью 4 град/ч. После первогообжига заготовки пропитывают каменноугольным пеком в обогреваемомавтоклаве при 200 С, Пропитанныезаготовки получают по технологии,включающей вакуумирование при остаточном давлении около 100 мм рт.стс выдержкой 60 мин; избыточное давление около 0,5 МПа в течение 810 ч. Общая продолжительность процесса пропитки 48 ч.Перед вторым обжигом пропитанныезаготовки устанавливают меткой внизи в сторону, лежащую против греющейстенки или угла, и пакетируют втой же камере печи обжига в пересыпке крупностью 5-10 мм, Обжиг пропйтанных заготовок производят в течение 84 ч, нагревая до 800 С со средней скоростью 10 град/ч.После второго обжига заготовкиуплотняют еще двумя циклами уплотнения пропитка пеком - обжиг по тойже технологии. При этом перед каждым последующим обжигом положениезаготовок в камере меняют на противоположное, т.е. перед третьим обжигом заготовки устанавливают меткой с ориентацией для первого обжигаи перед четвертым обжигом - для второго, Общая продолжительность трехциклов уплотения 500 ч.После четвертого обжига заготовкиграфитируют в промьппленной печи графитации при 2800 С 8 ч и выходе намаксимальную температуру в течение40 ч. Пакетирование производят впековом коксе (ГОСТ 3213-71) крупностью: керн - 5-10 мм, иэоляция -0,5-5 мм,Технологию оценивают плотностьюграфита и длительностью процессауплотнения, Для сравнения полученныхзаготовок определяют зависящее от1161463 Пористость,Х ОбщаяпродолжительСпособ Число бъемный Уд. эл. сопроПределпрочности пакетицикловуплотнения тивление,Ом ммровкипо сжа- из; тие гиб раэ рыв ность примеРУ циклов,ч 1, 97 11, 3 804 266 152 1,94 12,4 740 255 135 500 8,2 360 2 8,2 3 (прототип) 3 1,93 13, 1 726 244 125 8,8 540 ВНИИПИ Заказ 3907/22 Подписное Филиал ППП "Патент", г.Ужгород, ул.Проект 4 плотности (объемного веса) свойстваграфита: пористость, предел прочности при сжатии, изгибе и растяжении,удельное электросопротивление.П р и м е р 2. Отличен от примеуГа"1 тем, что проводят не три, адва цикла уплотнения. Общая продол:,жительность циклов уплотнения 360 ч.П р и м е р 3 (прототип), Отличен от примера 1 тем, что три циклауплотнения Фоводят без ориентации(без меток) торцов заготовок по вертикали (вверх, вниз) и по отношениюк греющей стенке или углу. Продолжительность цикла 540 ч.Данные для сравнения сведены втаблице,Использование данного способаполучения углеродосодержащих заготовок позволяет повысить плотность графита с 1,93 до 1,97 г/см, т.е. на 5 2 Х. При этом закономерно повышаетсякачество графита - примерно на 10- 20 Е. При незначительном повышении плотности и других качеств графита достигается заметное сокращение дли тельности процесса уплотнения - на307, в примере - на 180 ч. Предлагаемый способ получения углеродосодержащих заготовок применим 15 на электродных заводах без изменения действующего оборудования и технологических режимов.

СмотретьЗаявка

3682547, 30.12.1983

ПРЕДПРИЯТИЕ ПЯ М-5409

СУДАВСКИЙ АЛЕКСАНДР МИХАЙЛОВИЧ

МПК / Метки

МПК: C01B 31/02

Метки: заготовок, углеродосодержащих

Опубликовано: 15.06.1985

Код ссылки

<a href="https://patents.su/4-1161463-sposob-polucheniya-uglerodosoderzhashhikh-zagotovok.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения углеродосодержащих заготовок</a>

Предыдущий патент: Способ обжига углеродсодержащих формованных заготовок

Следующий патент: Способ получения графита

Случайный патент: 417600