Раствор для упрочнения форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

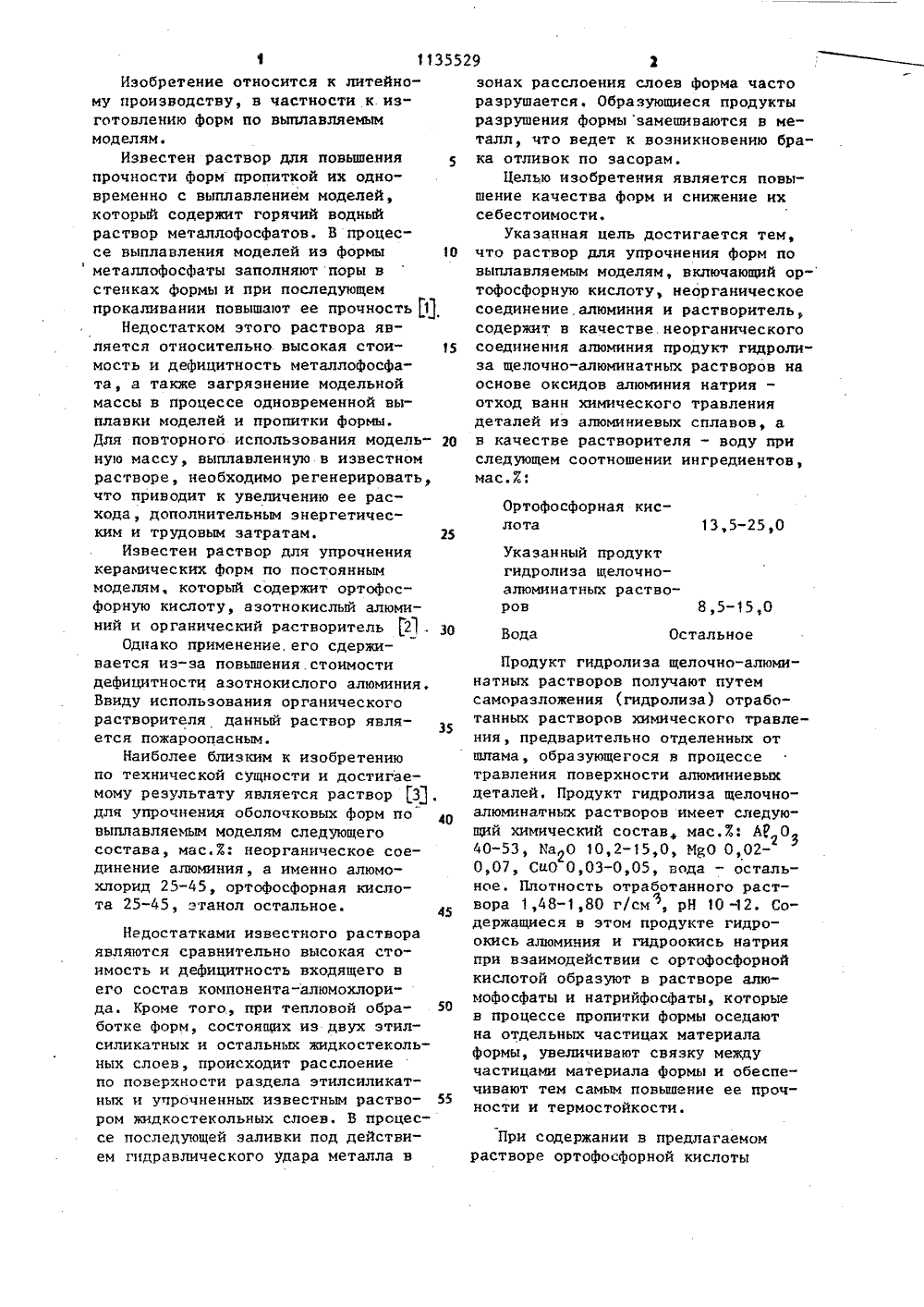

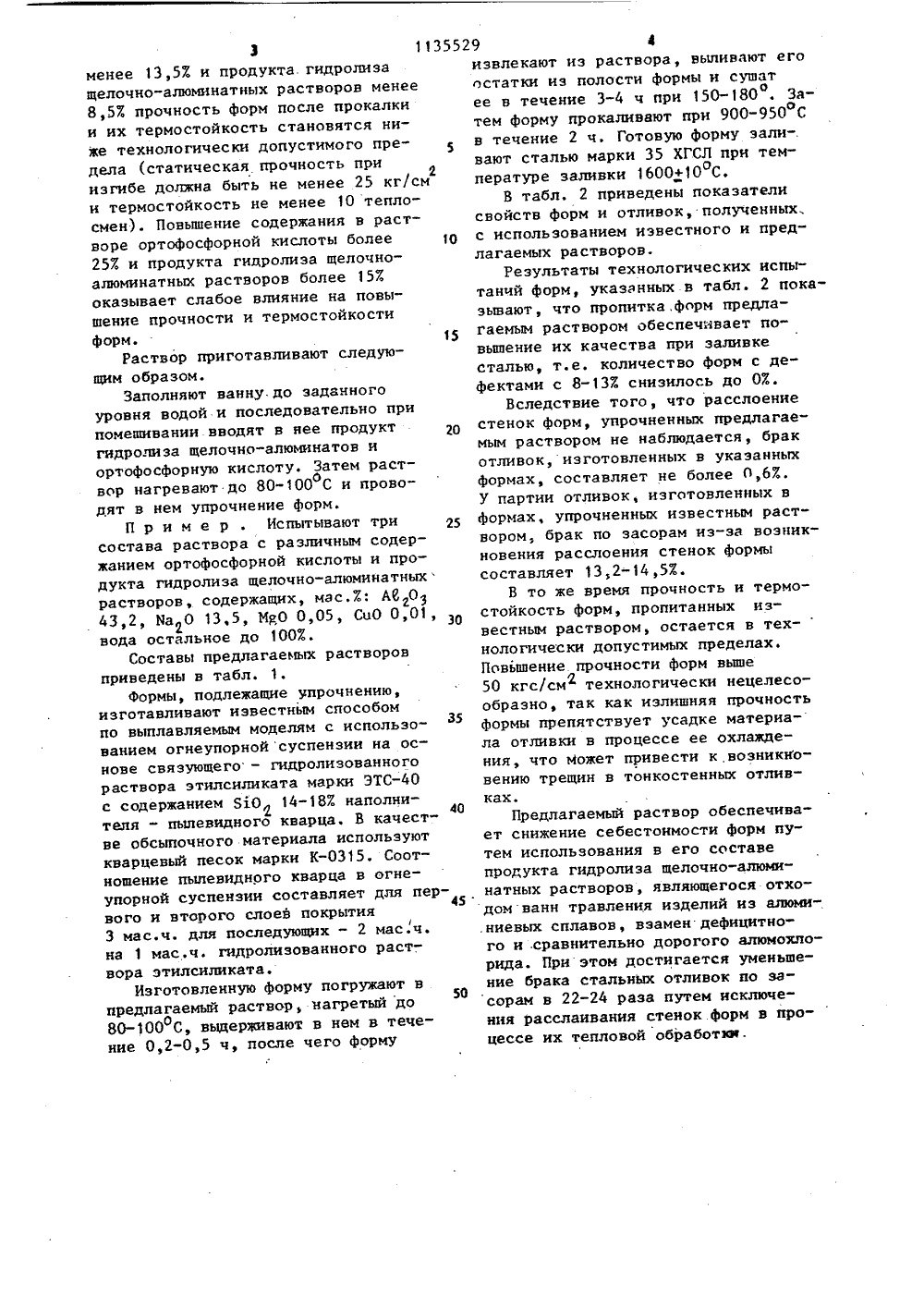

СОЮЗ СОВЕТСКИХ сОцИалистичесн О 9) О ЯО(51) В 22 С 9/О САНИЕ ИЗОБРЕТЕН СКОМУ СВИДЕТЕЛЬСТВУ ни е неор".я нко,натво СС78.ССС мичес- миние- вориношеьство 4, 19 13,5-2 Н,5-15,е ния Вод и ч а ю щ и йтально ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ВО ДЕЛаМ ИЗОВРЕТЕНИЙ И ОТКРЫти(54) (57) РАСТВОР ДЛЯ УПР ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОД чающий ортофосфорную кисл ганическое соединение алю растворитель, о т л с я тем, что, с целью повыше качества форм и снижения их с имости, он содержит в качеств ганического соединения алюмин продукт гидролиэа щелочно-алю ных растворов на основе оксид миния и натрия - отход ванн хи кого травления деталей иэ алю вых сплавов, а в качестве рас теля - воду при следующем соо нии ингредиентов, мас.Х:Ортофосфорная кислота,Укаэанный продуктгидролиэа щелочноалюминатных растворов 81 11355Изобретение относится к литейному производству, в частности к изготовлению форм по выплавляемым моделям.Известен раствор для повышения прочности форм пропиткой их одновременно с выплавлением моделей, который содержит горячий водный раствор металлофосфатов. В процессе выплавления моделей иэ формы 1 Ометаллофосфаты заполняют поры в стенках формы и при последующем прокаливании повышают ее прочность ЦНедостатком этого раствора является относительно высокая стоимость и дефицитность металлофосфата, а также загрязнение модельной массы в процессе одновременной выплавки моделей и пропитки формы. Для повторного использования модель ную массу, выплавленную в известном растворе, необходимо регенерировать, что приводит к увеличению ее расхода, дополнительным энергетическим и трудовым затратам. 25Известен раствор для упрочнения керамических форм по постоянным моделям, который содержит ортофосфорную кислоту, азотнокислый алюминий и органический растворитель 21 . ЗоОднако применение, его сдерживается из-за повышения. стоимостидефицитности азотнокислого алюминия, Ввиду использования органическогорастворителя данный раствор является пожароопасным.Наиболее близким к изобретениюпо технической сущности и достигаемому результату является раствор 31.для упрочнения оболочковых форм повыплавляемым моделям следующегосостава, мас.7.: неорганическое соединение алюминия, а именно алюмохлорид 25-45, ортофосфорная кислота 25-45, этанол остальное.Недостатками известного раствора являются сравнительно высокая стоимость и дефицитность входящего в его состав компонента-алюмохлорида. Кроме того, при тепловой обра ботке форм, состоящих из двух этилсиликатных и остальных жидкостекольных слоев, происходит расслоение по поверхности раздела этилсиликатных и учрочненных известным раство ром жидкостекольных слоев. В процессе последующей заливки под действием гидравлического удара металла в 29 3зонах расслоения слоев форма часторазрушается, Образующиеся продуктыразрушения формы замешиваются в металл, что ведет к возникновению брака отливок по засорам.Целью изобретения является повышение качества форм и снижение ихсебестоимости,Указанная цель достигается тем,что раствор для упрочнения форм повыплавляемым моделям, включающий ортофосфорную кислоту, неорганическоесоединение. алюминия и растворитель,содержит в качестве. неорганическогосоединения алюминия продукт гидролиза щелочно-алюминатных растворов наоснове оксидов алюминия натрия -отход ванн химического травлениядеталей из алюминиевых сплавов, ав качестве растворителя - воду приследующем соотношении ингредиентов,мас.7.;Ортофосфорная кислота13,5-25,0Указанный продуктгидролиза щелочноалюминатных растворов 8,5-15,0ОстальноеВодаПродукт гидролиза щелочно-алюминатных растворов получают путем саморазложения (гидролиза) отработанных растворов химического травления, предварительно отделенных от шлама, образующегося в процессе травления поверхности алюминиевых деталей. Продукт гидролиза щелочноалюминатных растворов имеет следующий химический состав, мас.7.: А 1 09 40-53, Иа 20 10,2-15,0, МяО 0,02- 0,07, СиО 0,03-0,05, вода - остальное. Плотность отработанного раствора 1,48-1,80 г/см , рН 10 -12. Содержащиеся в этом продукте гидро- окись алюминия и гидроокись натрия при взаимодействии с ортофосфорной кислотой образуют в растворе алюмофосфаты и натрийфосфаты, которые в процессе пропитки формы оседают на отдельных частицах материала формы, увеличивают связку между частицами материала формы и обеспечивают тем самым повышение ее прочности и термостойкости.При содержании в предлагаемом растворе ортофосфорной кислоты11355 3менее 13,5 Х и продукта гидролизащелочно-алюминатных растворов менее8,5 Х прочность форм после прокалкии их термостойкость становятся ниже технологически допустимого предела (статическая прочность приизгибе должна быть не менее 25 кг/сми термостойкость не менее 10 теплосиен). Повышение содержания в растворе ортофосфорной кислоты более 10252 и продукта гидролиза щелочноалюминатных растворов более 153оказывает слабое влияние на повышение прочности и термостойкостиформ. 5Раствор приготавливают следующим образом.Заполняют ванну. до заданногоуровня водой и последовательно припомешивании вводят в нее продуктгидролиза щелочно-алюминатов иортофосфорную кислоту. Затем растОвор нагревают до 80-100 С и проводят в нем упрочнение форм.П р и м е р . Испытывают трисостава раствора с различным содержанием ортофосфорной кислоты и продукта гидролиза щелочно-алюминатныхрастворов, содержащих, мас.7: А 6 О43,2, Ма 20 13,5, МяО 0,05, СцО 0,01,вода остальное до 1003.Составы предлагаемых растворовприведены в табл. 1.Формы, подлежащие упрочнению,изготавливают известным способом35по выплавляемым моделям с использованием огнеупорной суспензии на основе связующего - гидролизованногораствора этилсиликата марки ЭТС с содержанием 810 14-182 наполнителя - пылевидного кварца, В качестве обсыпочного материала используюткварцевый песок марки К. Соотношение пылевидного кварца в огнеупорной суспензии составляет для пер 45вого и второго слоев покрытия3 мас.ч. для последующих - 2 мас.ч.на 1 мас.ч. гидролизованного раствора этилсиликата.Изготовленную форму погружают в50предлагаемый раствор, нагретый до80-100 С, выдерживают в нем в течение 0,2-0,5 ч, после чего форму 29 в извлекают из раствора, выливают егоостатки из полости формы и сушатоее в течение 3-4 ч при 150- 180 , Заотем форму прокаливают при 900-950 Св течение 2 ч, Готовую форму зали-,вают сталью марки 35 ХГСЛ при температуре заливки 1600+10 С,ОВ табл. 2 приведены показателисвойств форм и отливок, полученных.с использованием известного и предлагаемых растворов.Результаты технологических испытаний форм, указанных в табл. 2 показывают, что пропитка.форм предлагаемым раствором обеспечивает повьппение их качества при заливкесталью, т.е. количество форм с дефектами с 8-133 снизилось до 07.Вследствие того, что расслоение стенок форм, упрочненных предлагаемым раствором не наблюдается, брак отливок, изготовленных в укаэанных формах, составляет не более 0,6 Х.У партии отливок, изготовленных в формах, упрочненных известным раствором брак о засорам из-эа возникновения расслоения стенок формы составляет 13,2-14,5 Х.В то же время прочность н термостойкость форм, пропитанных известным раствором, остается в тех-нологически допустимых пределах.Повьппенне прочности форм выше50 кгс/см технологически нецелесообразно, так как излишняя прочность формы препятствует усадке материала отливки в процессе ее охлаждения, что Может привести к возникновению трещин в тонкостенных отливках.Предлагаемый раствор обеспечивает снижение себестоимости форм путем использования в его составепродукта гидролиза щелочно-алюминатных растворов, являющегося отходом ванн травленная иэделий из алюминиевых сплавов, взамен дефицитного и .сравнительно дорогого алюмохлорида. При этом достигается уменьшение брака стальных отливок по засорам в 22-24 раза путем исключения расслаивания стенок форм в про-цессе их тепловой обработкп.1135529 Таблица 1 Содержание компонентов, мас.Е Состав Ортофосфорная кислота Вода 13,5 78,0 11,5 69,0 25,0 60,0 15,0 Таблица 2 Раствор Показатель, характеризующий свойст ва Формы отливки Предлагаемый Известный Статистическая прочность,при изгибе, кгс/см , форм, прокаленных2при 950 оС 27-36 30-42. 38-49 60-80 Термическая стойкость Форм, количество выдержанных теплосмен950-20 С 17 10 12 Количество. форм с дефектами расслоения поверхности, Х 0 8-13 13,2-14,5 Составитель С. ТепляковТехредМ.Гергель Корректор В.Синицкая Редактор О. Черниченко Заказ 10147/5 Тираж 746 ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5Подписное Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 Брак отливок по засорам, Й Продукт гидролиэа щелочно-алюминатныхрастворов 0 00,2 - 0,6

СмотретьЗаявка

3634855, 18.08.1983

ПРЕДПРИЯТИЕ ПЯ Р-6115

ГРЕЧКО ВЛАДИМИР НИКОЛАЕВИЧ, АРТЕМЕНКО ИРИНА АЛЕКСАНДРОВНА, ШИСТЕРОВА ЛЮДМИЛА ЛЕОНТЬЕВНА, ЕЖОВ ГЕОРГИЙ ВАСИЛЬЕВИЧ

МПК / Метки

Метки: выплавляемым, моделям, раствор, упрочнения, форм

Опубликовано: 23.01.1985

Код ссылки

<a href="https://patents.su/4-1135529-rastvor-dlya-uprochneniya-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Раствор для упрочнения форм по выплавляемым моделям</a>

Предыдущий патент: Способ изготовления литейных форм по выплавляемым моделям

Следующий патент: Литниковая система

Случайный патент: Всесоюзная i