Способ изготовления литейных форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

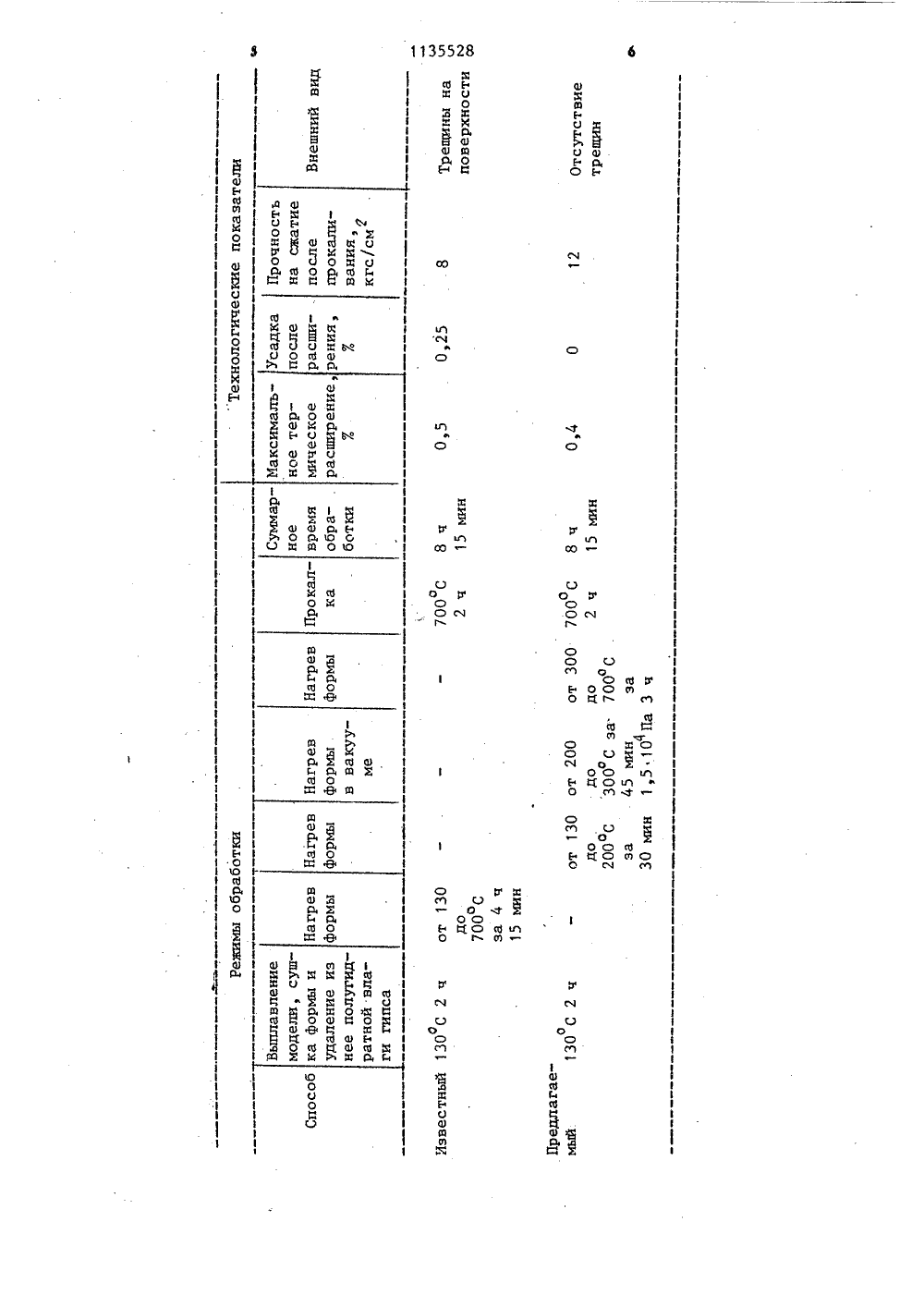

(51) В 22 С ТЕНИЯ ГОСУДАРСТ 8 ЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬТИЙ ПИСАНИЕ И(72) И.М. Пиевский и А.Б. Шпильский (71) Институт технической теплофизики АН Украинской ССР(53) 621.744,3.621.74.045(088.8) (56) 1. Кестнер О.Е, и др, Точное литье цветных сплавов в гипсовые и керамические формы. М., "Машиностроение", 968, с. 290, 66-68.2. Разработка и внедрение промышленной технологии производства и использования отечественной формовочной массы при точном литье ювелирных изделий на предприятиях Союзювелирпрома. - Отчет ВНИИовелирнрома по теме В 1270730970, 1979.(54) (57) СПОСОБ ИЗОТОВЛЕНИЯ ЛИ- ТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЬМ МОДЕЛЯМ из гипсоналивных смесей на основе кристобалита и гипса-полугидрата, включающий заливку предварительно затворенной водой и вакуумированной смеси в технологическую оснастку, выплавление модели, нагрев и прокалку формы, о т л и ч а ю щ и йс я тем, что, с целью улучшения качества форм путем снижения усадки и повышения прочности после прокалки, нагрев формы осуществляют при 200-300 С в вакууме, который поддерживают на уровне (1-2)10 Па в течение 45 мин - 2 ч.Ф Ф1 11355Изобретение относится к литейному производству и может быть использовано для изготовления мелких де"талей сложной конфигурации из цветных, редких и благородных металлови их сплавов.Известен способ изготовления литейных форм по выплавляемым моделям иэ быстросхватывающихся формовочных смесей с различными огнеупорны Оми наполнителями и связкой из гипсаполугидрата, заключающийся в эатворении смеси водой с образованиемгипса-двугидрата, вибровакуумировании, заполнении получающейся суспензией технологической оснастки,выплавлении модели и прокалке форм.Поскольку при нагреве происходитдегидратация гипса, сопровождающаяся усадкой формовочной массы, в ря- щде случаев перед обжигом форм применяют их пропаривание в автоклавепри избыточном давлении, способствующее расширению гипса Я .Недостатками указанного способа 25являются снижение более чем в два1раза прочности литейных форм, атакже низкая производительность,обусловленная необходимостью длительной выдержки Форм после пропаривания.Известен способ изготовления литейных Форм, согласно которому усадка гипса при его переходе в полугидрат компенсируется расширением крис 35тобалитового наполнителя, сопровождающим превращение- Ж -кристобалит, а весь цикл тепловой обработкилитейных форм - выплавление модели,нагрев и прокалка - происходит ввоздушной среде рабочего пространства обжиговых печей 2,Однако наиболее существенная усадка Формовочной массы наступает при переходе обезвоженного полугидрата связки в растворимьй ангидрит с перестройкой моноклинной кристаллической решетки в ромбическую в интервале температур 300-400 оС, что не может быть скомпенсировано крис тобалитовым эффектом расширения;наполнителя, имеющим место в интервале температур 220-270 С. Таким образом, значительная амплитуда термических объемных изменений вызы вается несовпадением температурных диапазонов расширения криатобалита и усадки гипса: при 220-270 Со 28 апревращенияф -кристобалит,при 300-400 С - превращения обеэвоженного полугидрата в растворимыйангидрит. В результате Формовочнаямасса испытывает сначала скачкообразное расширение, а затем усадку, чтоявляется причиной растрескиванияФорм и брака отливок по просечкам,прорывам и эасорам,Целью изобретения является улучшение качества форм путем сниженияусадки и повьппения прочности послепрокалки.Эта цель достигается тем, что согласно способу изготовления литейных форм по выплавляемым моделямиз гипсоналивных смесей на основекристобалита и гипса-полугидрата,включающему заливку предварительнозатворенной водой и вакуумированнойсмеси в технологическую оснастку,выплавление модели, нагрев и прокалку формы, нагрев Формы осуществляют при 200-300 С в вакууме, котоОрый поддерживают на уровне (1-2)10 4 Па в течение 45 мин - 2 ч.Вследствие вакуумирования гипсовых форм при нх нагреве от 200 до300 С происходит смещение в указанную область температур процесса превпревращения обезвоженного полугидрата в растворимый ангидрит, чтопозволяет совместить кристобалитовый эффект расширения наполнителяи эффект усадки гипсовой связки.Подвергнутые вакуумированию формыизменяют свою структуру. без резкихизменений объема, что обеспечиваетих целостность и отсутствие трещинпосле прокаливания.Верхний предел давления 210 фПаявляется границей осуществления эффекта снижения температуры перестройки кристаллической решетки ангидрита, нижний предел не ограничен; Однако целесообразно ориентироваться на недефицитные и простые в эксплуатации механические насосы с масляным уплотнением, что и обуславливает нижний предел 1 10 Па.Нижняя граница времени нагрева.45 мин соответствует максимально возможной скорости превращения полугидрата гипсовой связки в ангидрит, а верхняя граница 2 ч - зремени нагрева наиболее массивных Форм, применяемых в исцизнонном литье изделий нз благор:1 дных сплавов.Э 11Формы изготавливают следующим образом.Навески наполнителя и гипса или готовая сухая гипсовая смесь вводятся в воду эатворения, смешиваются в течение 3-4 мин, суспензия вибровакуумируется 1-2 мин, после чего заливается в технологическую оснастку (опоки с моделями отливаемых изделий), в которой снова вибровакуумируется в течение 1-2 мин. После затвердевания Формовочной массы при комнатной температуре опоки с формами помещают в прокалочную вакуумную печь, где сначала при атмосферном давлении и температуре 120-140 С в течение 2 ч осуществляется выплавление моделей, затем температуру в печи поднимают со скоростью 140 С/ч до 200 С, поо достижении которой включается вакуумный насос, и дальнейший нагрев ведут в вакууме на уровне (1-2)ю 10 4 Па до достижения 300 о С. После этого вакуум отключают и формы продолжают нагревать с той же скоростью до достижения 700-750 С, при котоорой в течении 2-3 ц формы.прокаливают. После прокалки формы быстро переносят в литейные установки для заливки металлом.П р и м е р 1. Изготавливают опытные образцы стандартных размеров диаметром 50 мм, высотой 50 мм и 5 М 5 Х 5 мм из формовочной смеси "Инвестрайт". Сухая смесь затворяется водой при водомассовом отношении 0,4 л/кг, раэмешивается в течение 3-4 мин до сметанообразной консистенции, вибровакуумируется в течение 1,5 мин, после чего разливается в формы цилиндров и балочек и снова вакуумируется в Формах в течение 2 мин. Через час после этого по окончании твердения образцы извлекают из форм, образцы-цилиндры помещают в вакуумную печь, а образцы- балочки - в дилатометр, выдерживают в течечие 2 ч при 130 С, после чегооначинается автоматически регулируемый подъем температуры с постоянной 35528 4скоростью 140 оС/ч. После достиженияотемпературы 200 С создается вакуумна уровне 1,5 104 Па, который поддерживается до тех пор, пока не установится температура 300 С. После это ого вакуум отключается, а образцыпродолжают нагреваться до 700 С. После выдержки при этой температуре втечение 2 ч образцы извлекают из1 О печи и подвергают технологическимиспытаниям.П р и м е р 2. Аналогично при.меру 1, однако вакуумирование проводят на уровне (3-4)10 Па. Отмечается усадка в интервале 300400 С величиной 0,1 Ж, имеются трещины на поверхности образцов.П р и м е р 3. Аналогично примеру 1, однако время нагрева от200 до 300 С составляет 25 мин. Отмечается усадка величиной 0,133,имеются трещины на поверхности образцов.Для получения сравнительных данд ных проводится термическая обработ- .ка аналогичных образцов, изготовленных из того же материала по известному способу беэ вакуумированияпри обжиге.Режим обработки и результаты испытаний приведены в таблице,Как видно из таблицы и примера 1усадка массы по предлагаемому способу отсутствует по сравнению сизвестным способом., а прочность35выше, при этом вследствие отсутствия трещин лучше и качество поверхности, Иэ примеров 2 и 3 следует,что отклонение от указанных парамет 40 ров пРиводит к ухудшению качестваформ. Использование изобретения в ювелирной промышленности и приборостроении позволяет повысить производительность точного литья по выплавляемым моделям путем уменьшениябрака отливок и затрат на переделкуФорм и переплавку бракованных изделий из благородных металлов и сплавов.и х ф ов О О уф О Ч оо ьОООО Ом оОЬ ООо ц а о хе ХО у л М- ЕОо о5ее О ЬХм цо .5ООЦО аов фе дсй Ео о О м о о о И о х о е ф Я о о о Л 3ь а 1 иом х - охо ори лхе хо еХ 9,о кр о5 а.е-Йа охеф х б Еф х оо ,й х х ь е ф д о .1 И Щ О О О ч о ОО ЦО о м

СмотретьЗаявка

3530386, 31.12.1982

ИНСТИТУТ ТЕХНИЧЕСКОЙ ТЕПЛОФИЗИКИ АН УССР

ПИЕВСКИЙ ИОСИФ МОИСЕЕВИЧ, ШПИЛЬСКИЙ АРКАДИЙ БОРИСОВИЧ

МПК / Метки

Метки: выплавляемым, литейных, моделям, форм

Опубликовано: 23.01.1985

Код ссылки

<a href="https://patents.su/4-1135528-sposob-izgotovleniya-litejjnykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления литейных форм по выплавляемым моделям</a>

Предыдущий патент: Способ сушки многослойных комбинированных керамических форм

Следующий патент: Раствор для упрочнения форм по выплавляемым моделям

Случайный патент: Способ очистки сточных вод от органических веществ