Состав массы для изготовления жгутов, используемых при уплотнении разъема литейных форм

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

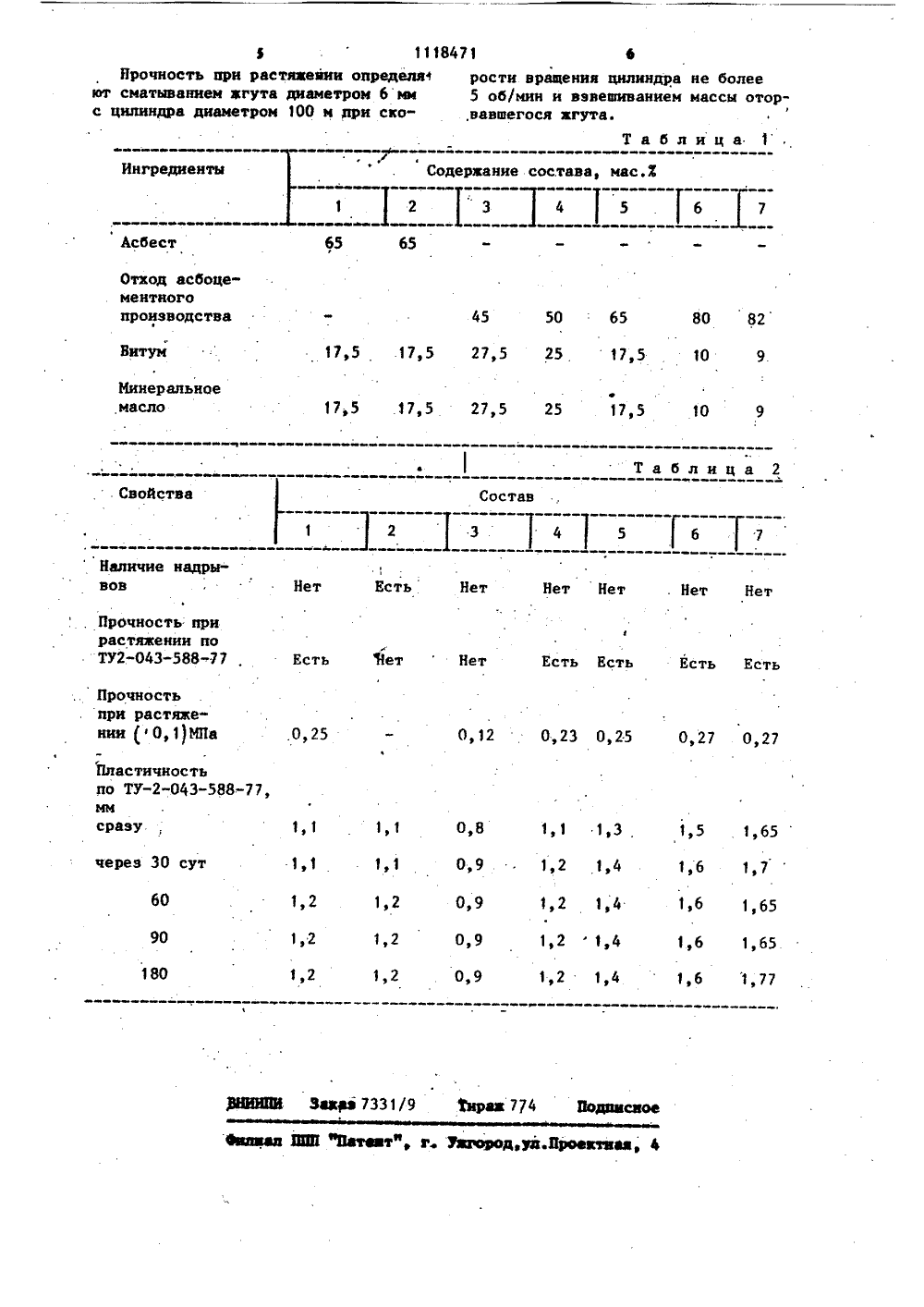

СОЮЭ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН ОПИСАНИЕ ИЗОБРЕТЕНИЯ " з/ К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ 10-25 ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКР 1 ТИЙ(56) 1. Патент.НРБ У 25543,кл. В 22 С 1/00, 1963.2, Патент ПНР В 63169кл, 31 Ь 1/10, 1971.3. Патент Швейцарии Ф 460258,кл. В 22 С 3/00, 19684. Патент Японии В .51-19807,кл. 11 А 220, 1978.5, Авторское свидетельство СССРВ 310074, кл. Р 16 Л 15/00, 1968. ЯО 1118471 А Эа) В 22 С 1/00; В 22 С 3/Об// //Г 16 3 15/00(54)(57) СОСТАВ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ЖГУТОВ, ИСПОЛЬЗУЕМЫХ ПРИ УПЛОТНЕНИИ РАЗЪЕМА ЛИТЕЙНЫХ ФОРМ, включающий битум, минеральное масло и асбестсодержащее вещество в качестве наполнителя, о т л и ч а ю щ и йс я тем, что, с целью улучшения ка. чества прокладочных жгутов за счет предотвращения в них надрывов и трещин, а также стабилизации их прочностных свойств и снижения себестоимости, состав содержит в качестве наполнителя отход асбоцементного производства с соотношением в нем асбеста и цемента 1:(4-5) при сле, дующем соотношении ингредиентов, мас.7:Битум 10-25МинеральноемаслоУказанный отходасбоцементногопроизводства 50-80471 Ъспособствуютухудшению качества жгутов, выходящих из соседних фильер(иэ-за изменения усилия и скоростиэкструдирования) и падению производительности оборудования из-за простоев на очистку фильер. В наибольшей степени эти недостатки проявляются при изготовлении, жгутов диаметром 6 мм.Кроме того, недостатком являетсявысокая стоимость асбеста (оптоваяцена 1 т асбеста 6-го сорта 20 руби его вредность,Цель изобретения - улучшение качества прокладочных жгутов эа счетпредотвращения в них надрывов итрещин, а также стабилизации их прочностных свойств и снижения себестоимости.Поставленная цель достигается тем,что состав массы для изготовленияжгутов, используемых при уплотненииразъема литейных Форм, включающий. битум, минеральное масло и асбестсодержащее вещество, содержит в качестве асбестсодержащего наполнителяотход асбоцементного производствас соотношением в нем асбеста и цемента 1:(4-5) нри следующем соотношенииингредиентов, мас.7Битум Ю. Минеральноемасло 10-25Указанный;отход асбоцементногопроизводства 50-80В предлагаемом составе массы дляизготовления жгутов используют отходБалаклейского цементного-шиферногокомбината следующего состава,мас.7:ЗхО 16,21МяО 5,34А 10 3,22СаО 39,33,Ре 20 3,37яоз 4 64Потери при прокаливании 26,3.Отход асбоцементного производствакак правило, не используют и вывозятв отвал. Использование его (после .удаления влаги) в качестве наполнителя улучшает качество жгутов, снижает вредность и стоимость их изготовления.Взаимодействие асбеста с цементоми водой в процессе приготовления асбоцементной массы приводит к покрытию 30 1 1118Изобретение относится к литейномупроизводству,.в частности к составамбезводных масс, используемых дляуплотнения разъема литейных Форм.Известны различные составы берводных масс для уплотнения разъемаФормв которых в качестве наполнителясодержится асбест, технологическиедобавки,. различные связующиесмоляное Я," каучук, резина 2, минераль" 10ное масло, способное полимеризовать"ся алеиновой кислотой 31; водорастворимая соль 41,Данные составы не обеспечивают ста"бильное качество жгутов, изготовлен-,ных из них, особенно малых диаметров (около 6 мм), из-за склонности,по технической сущности и достигаемому результату является состав массы,для изготовления жгутов, используемых при уплотнении разъема литейнойФормы 5.Состав, содержащий мас.й:Битум 10-20Минеральноемасло 10-20Асбестсодержащее вещество. 60-80Покладочные жгуты из массы указан З 5ного состава обеспечивают надежнуюгерметизацию разъема полуформ, имеют прочность на растяжение (0,15-0,3х 10 Па и живучесть не менее 6 меся-. цев, которая контролируется по плас- фтичности.Недостаток известного составанестабильное качество жгутов малыхдиаметров (6 и 8 мм), в частностипоявление надрывов и трещин на их 45поверхности, а также нестабильностьпрочности в объеме партии. Это связано с тем, что при, смешивании асбестасо связующим в объеме массы остаютсякомки слипшихся волокон асбеста 50(дпаметр 2-5 мм). Они не разрушаются,при смешиваниии экструдированиимассы через Фильеру, остаются в жгуте и вызывают появление указанныхдефектов, что особенно проявляется 55при изготовлении жгутов диаметром6 мм и менее. Кроме того, они забивают отверстие фильеры, чем также40 3 1118 частиц хриэотила, составляющего основу асбеста, цементом и продуктами взаимодействия.Образовавшийся слой сглаживает неровности, имеющиеся на волокнах асбеста, чем устраняется и предотвра 5 щается их способность к слипанию в комки. Вместе с тем, размеры и поверхность частиц наполнителя обеспечивают образование достаточно прочно го каркаса, который и позволяет сохранить жгутам прочность при растяжении, Кроме того, изоляция волокон асбеста указанным слоем значительно снижает его фиброгенность. Поэтому15 предельно допустимая концентрация асбестоцемента в три раза выше, чем у асбеста и составляет 6 мг/м 3. Это обусловливает улучшение санитарно-гигиенических условий труда при20 изготовлении массы.Состав готовят следующим образом.В отдельной емкости разогревают до 130-140 С смесь нефтяного битумаО,и минерального масла в соотношении25 1; 1: Эта смесь является связующим. В нее вводят при перемешивании предварительно высушенный до влажности ЗЖ наполнитель-асбест или отход асбоцементного производства согласно изобретению, Живучесть состава не менее 6 месяцев. Перемешивают до получения однородной массы, затем помещают в цилиндр и экструдированием сквозь фильеру получают жгуты диаметром 6 мм, Их свойства З 5 испытывают сразу (после остывания до комнатной температуры) и через промежуток времени (для определения живучести по показателям пластичности).Составы масс и свойства изготов 3ленных из них прокладочных жгутов приведены в табл.3 и 2 (в табл.1 составы 1 и 2 соответствуют известному) 545Часть жгута из. состава-прототипа имеет удовлетворительные свойства (состав 1), а часть - неудовлетво" рительные (состав 2), что является следствием попадания во вторую часть 50 жгута слипшихся комков асбеста, приведших к надрывам, жгута в местах их расположения, и свидетельствует о нестабильном качестве жгутов состава-прототипа иэ-за использования 55 асбеста.При использовании в качестве наполнителя отхода асбоцементного 471 4производства (составы 3-7) указанные дефекты отсутствуют, слипание наполнителя в неразрушаемые при перемешивании массы комочки не наблюдается. Принятый по предлагаемому изоб. ретению нижний предел содержания наполнителя обусловлен необходимостью обеспечения манипуляционной прочности жгутов, изготовленных из массы. Прочность на разрыв должна составлять не менее 0,1510 Па или 15 с при испытаниях по ТУ 2-043-588-77, уменьшение содержания наполнителя менее 50(смесь 3) ведет к разрыву жгутов при испытании на прочность при растяжении.Верхний предел содержания наполнителя обусловлен необходимостью обеспечения требуемой пластичности жгутов не вьпде 1,6 мм. Увеличение содержания наполнителя выше 807 (смесь 7) ведет к увеличению показателя пластичности свыше 1,6 мм,что не допускается техническими условиями.Иасса, изготовленная по предлагаемым составам (табл.1 и 2 составы 4-6) отличается однородностью, отсутствием сгустков, что позволяет получать жгуты диаметром 6 мм без каких-либо дефектов со свойствами, соответствующими ТУ.Использование предлагаемого изобретения позволит улучшить качество жгутов эа счет стабилизации свойств массы, снизить также вре-. дность процесса их изготовления за счет использования наполнителя, имеющего предельно допустимую концентрацию в три раза большую, чем известный асбест. Кроме того, снижена стоимость жгутов за счет снижения брака жгутов и применения более дешевого материала, являющегося отходом производства.Стоимость 1 т отходов асбоцементного производства после подготовки составляет в среднем 11,5 руб, а с учетом снижения брака жгутов экономия на 1 т их - 21-23 руб.В соответствии С ТУ-043-588-77 прочность прч растяжении определяют сохранением цельности жгутов длиной 690 мм не менее 15 с при его подвешивании за один конец.Пластичность жгутов определяют толщиной жгута диаметром 6 и длиной 30 мм, раздавленного на лабораторном копре.1118471 бНрочность при растяаеяии определя рости вращения цилиндра не более ют сматыванием агута диаметром 6 мм 5 об/мин и взвешиванием массы оторс цилиндра диаметром 100 и дри ско- ,ваввегося агута. ТаблицаСодераание состава, мас.й Ингредиенты 2 3 4 5 . 6 7 1Ю 4 ЕЮ65 65в ев ме ШФ Асбест Отход асбоцементногопроизводства 45 50 65 80 82 Витум 17,5 17,5 27,5 25 17,5 10 9 Иинеральноемасло 17,5 .17,5 27,5 25 17,5 1 О 9 Таблица 2 Свойства Состав1 2 3 4 5 6 7 Наличие надрывов Нет Есть Нет Нет Нет Нет Нет Прочность прирастяаении поТУ 2-043-588-77 4Есть Есть Есть Есть Есть Ъет Нет 0,12 0,23 0,25 0,27 0,27 0,25 0,8 1,1 1,3 1,2 1,4 через 30 сут 0,9 1,2 0,9 1,2 1,4 60 1,2 1,2 1,4 90 1,2 1,2 0,9 1,2 1,4 1,2 180 0,9;ВИИИПИ ЗаЗцвэ 7331/9 3,араа 7 У 4 3 Ьдиисиое Эвдащ АЙШИ фйатавтф, г ород,уаЯрфевтиаа, ФПрочностьпри растяжении ф 0,1)МПа ФЬластичностьпо ТУ-043-588-77,ммсразу. 1,5 1,651,6 1,71,6 1,651,6 1,651,6 1,77

СмотретьЗаявка

3565289, 21.03.1983

ХАРЬКОВСКИЙ ФИЛИАЛ ВСЕСОЮЗНОГО НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА ЛИТЕЙНОГО МАШИНОСТРОЕНИЯ, ЛИТЕЙНОЙ ТЕХНОЛОГИИ И АВТОМАТИЗАЦИИ ЛИТЕЙНОГО ПРОИЗВОДСТВА

ВИШНЯКОВ КОНСТАНТИН ИВАНОВИЧ, ВАЙСБУРД ИГОРЬ АВРАМОВИЧ, МОТЫЛЬ МИХАИЛ ЛАЗАРЕВИЧ, СКАЖЕННИК ВЛАДИМИР АЛЕКСЕЕВИЧ, БУРАКОВ ВАЛЕРИЙ ЛЬВОВИЧ

МПК / Метки

МПК: B22C 1/00, B22C 3/00, F16J 15/00

Метки: жгутов, используемых, литейных, массы, разъема, состав, уплотнении, форм

Опубликовано: 15.10.1984

Код ссылки

<a href="https://patents.su/4-1118471-sostav-massy-dlya-izgotovleniya-zhgutov-ispolzuemykh-pri-uplotnenii-razema-litejjnykh-form.html" target="_blank" rel="follow" title="База патентов СССР">Состав массы для изготовления жгутов, используемых при уплотнении разъема литейных форм</a>

Предыдущий патент: Ручной пневморычажный клепальный пресс

Следующий патент: Способ защиты отливок из черных металлов от пригара

Случайный патент: 3-(2-диметиламиноэтилтио)-1, 2, 4-триазино 5, 6-b индолил-5 ацетамид, защищающий от острого токсического отека легких