Устройство для идентификации параметров процесса резания

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 744477

Авторы: Гичан, Крищюкайтис, Розман, Садовников

Текст

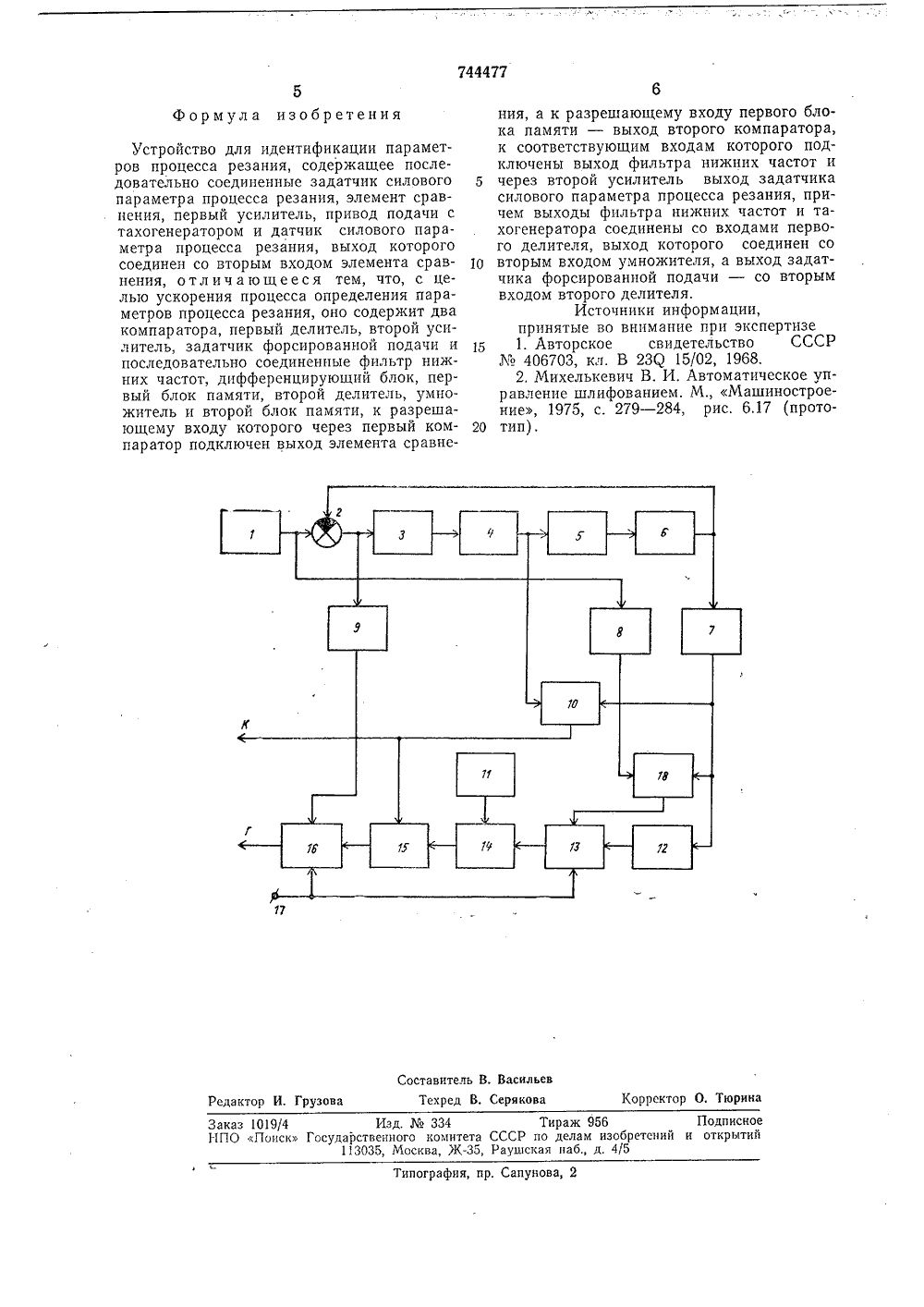

р 1)744477 ОПИСАНИЕИЗОБРЕТЕНИЯК АВТОРСКОМУ СВИДЕТЕЛЬСТВУ Сева Саватскнх Соцнаннатнчаскнх Республни(72) Авторы изобретения В, В, Гичан, Г, Й, Розман, В. А. Крищю йтис и А, Л, Садовник 1) Заявитель Вильнюсский филиал Эксперимента тельского института металлного иаучно-исследежущих станков СТРОЙСТВО ДЛЯ ИДЕНТИФИКАЦИИ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ 2 Изобретение относится к области автоматики и может быть использовано в системах адаптивного управления металлорежущими станками.Известны устройства для определения динамических характеристик процесса резания 1, оценка параметров в которых основана на возбуждении упругой системы станка гармоническими колебаниями. Недостаток этих устройств в том, что на практике обеспечить такое возмущение не всегда возможно при определении параметров процесса резания в ходе нормального функционирования станка.Наиболее близким к изобретению техническим решением является устройство для идентификации параметров процесса резания 21, содержащее последовательно соединенные задатчик силового параметра процесса резания, элемент сравнения, первый усилитель, привод подачи с тахогенератором и датчик силового параметра процесса резания, выход которого соединен со вторым входом элемента сравнения.Характерными особенностями этого устройства является то, что контроль постоянной времени объекта (процесса резания) осуществляется косвенным путем по одной из составляющих машинного времени на объем с обрабатываемой детали критического припуска.К недостаткам этого устройства относится наличие запаздывания, равное времениодного цикла обработки детали, что не позволяет оперативно определять параметры,характеризующие динамические свойствапроцесса резания, которые необходимы дляосуществления самонастройки в пределах10 каждого цикла обработки детали.Цель изобретения - ускорение процессаопределения параметров процесса резаниянепосредственно в ходе нормального функционирования станка с автоматической системой управления,Эта цель достигается тем, что устройствосодержит два компаратора, первый делитель, второй усилитель, задатчик форсированной подачи и последовательно соединенные фильтр нижних частот, дифференцирующий блок, первый блок памяти, второйделитель, умножитель и второй блок памяти, к разрешающему входу которого черезпервый компаратор подключен выход элемента сравнения, а к разрешающему входупервого блока памяти - выход второго компаратора, к соответствующим входам которого подключены выход фильтра нижнихчастот и через второй усилитель выходотсюда 45 50 55 60 65 задатчика силового параметра процесса резания, причем выходы фильтра нижних частот и тахогенератора соединены со входами первого делителя, выход которого связан со вторым входом умножителя, а выход задатчика форсированной подачи - со вторым входом второго делителя.Как известно, процесс резания в первом приближении описывается апериодическим звеном. Во время врезания инструмента в изделие переходной процесс описывается известной формулойЯфгде 5 ф - форсированная подача;т - время;Р - силовой параметр процесса резания;К - коэффициент передачи процессарезания;Т - постоянная времени процесса резания.Разложив это выражение в ряд и отбросив члены высших порядков, получимТДифференцируя это выражение получимР=5 Ф -КТ где а - сопрягающая частота процесса резания,Таким образом, измерив за начало переходного процесса скорость изменения силового параметра процесса резания и поделив ее на величину форсированной подачи, можно получить значение сопрягающей частоты процесса резания. умножив величину, обратную сопрягающей частоте процесса резания, на коэффициент передачи процесса резания в установившемся режиме можно определить значение постоянной времени процесса резания.Блок-схема устройства приведена на чертеже,Она содержит задатчик 1 силового параметра процесса резания, элемент 2 сравнения, усилитель 3, привод 4 с тахогенератором Ь, датчик 6 силового параметра процесса резания, фильтр 7 нижних частот, усилитель 8, компаратор 9, делители 10, задатчик 11 форсированной передачи, дифференцирующий блок 12, блок 13 памяти, делитель 14, умножитель 15, блок 16 памяти, клемму 17 и компаратор 18.Устройство работает следующим образом,Отфильтрованный от частоты вращения инструмента или изделия в фильтре 7 5 10 15 20 25 30 35 40 нижних частот сигнал датчика б силового параметра процесса резания поступает в дифференцирующип блок 12. Полученное значение запоминается в блоке 13 памяти.Сигнал на разрешение записи в блок 13 памяти выдаст компаратор 18, который опрокидывается нри равенстве значения стабилизируемого параметра значению, приблизительно равному 20"от заданной величины установки, которая определяется коэффициентом усиления усилителя о коэффициент усиления усилителя 8 приблизительно равен 0,2).Скорость выходной величины выбирается на уровне 20% от заданнои уставом, потому что, если точку на участке переходной характеристики, и которой определяется скорость выходпои ьеличины, выбрать раньше, чем система наберет 20 оо от заданнои установки, то постоянную времени можно определить неточно, так как начальный участок переходной характеристики определяется звеньями, имеющими большее быстродействие, чем процесс резания, т, е., например, постоянными времени датчика.1-1 а выходе делителя 14 образуется частное от деления значения форсированной подачи на запомненное значение производной сигнала датчика б силового параметра процесса резания. При достижении заданного уровня стабилизации компаратор 9 опрокидывается и разрешает блоку 16 памяти запоминать значение произведения. Коэффициент передачи процесса резания К определяется как частное от деления сигнала датчика силового параметра процесса резания на сигнал тахогснератора, который пропорционален подаче.Учитывая, чтофу = - Т ТууР К в блок 16 памяти при достижении заданного уровня стабилизации каждый раз при врезании инструмента в изделие будет записываться значение постепенной времени процесса резания, а на выходе делителя 10 будет присутствовать сигнал, пропорциональный коэффициенту передачи процесса резания,Клемма 17, по которой осуществляется управление от электросхемы станка (на чертеже не показано), производит сброс предыдущих запомненных величин при подключении сбрасывающих входов блоков 13 и 16 памяти к шине нулевого потенциала, а затем на все время памяти соединяет сбрасывающие входы блоков 13 и 16 с источником опорного напряжения.Таким образом, в ходе нормальной работы станка, оснащенного системой автоматического управления, устройство позволяет быстро определить при врезании инструмента в изделие коэффициенты передаточной функции процесса резания.744477 Формула изобретения 17 Составитель В, ВасильевРедактор И, Грузова Техред В. Серякова Корректор О, Тюрина Подписное еций и открытийаказ 1019/4 Изд.334 Тираж 9561 ПО Поиск Государственного комитета СССР по делам изоб 113035, Москва, )К, Раушская наб., д. 4/5 пография, пр. Сапунова,Устройство для идентификации параметров процесса резания, содержащее последовательно соединенные задатчик силового параметра процесса резания, элемент сравнения, первый усилитель, привод подачи с тахогенератором и датчик силового параметра процесса резания, выход которого соединен со вторым входом элемента сравнения, отличающееся тем, что, с целью ускорения процесса определения параметров процесса резания, оно содержит два компаратора, первый делитель, второй усилитель, задатчик форсированной подачи и последовательно соединенные фильтр нижних частот, дифференцирующий блок, первый блок памяти, второй делитель, умно- житель и второй блок памяти, к разрешающему входу которого через первый компаратор подключен выход элемента сравне 6ния, а к разрешающему входу первого блока памяти - выход второго компаратора,к соответствующим входам которого подключены выход фильтра нижних частот и5 через второй усилитель выход задатчикасилового параметра процесса резания, причем выходы фильтра нижних частот и тахогенератора соединены со входами первого делителя, выход которого соединен со10 вторым входом умножителя, а выход задатчика форсированной подачи - со вторымвходом второго делителя.Источники информации,принятые во внимание при экспертизе15 1. Авторское свидетельство СССРЪг, 406703 кл В 23 Я 15/02 19682. Михелькевич В. И, Автоматическое управление шлифованием. М Машиностроение, 1975, с. 279 в 2, рис. 6,17 (прото 20 тип),

СмотретьЗаявка

2566596, 09.01.1978

ВИЛЬНЮССКИЙ ФИЛИАЛ ЭКСПЕРИМЕНТАЛЬНОГО НАУЧНО ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

ГИЧАН ВЛАДИМИР ВЛАДИМИРОВИЧ, РОЗМАН ГРИГОРИЙ ИМАНУИЛОВИЧ, КРИЩЮКАЙТИС ВАЛЕНТИНАС АНТАНО, САДОВНИКОВ АРАНИС ЛЬВОВИЧ

МПК / Метки

МПК: G05B 23/02

Метки: идентификации, параметров, процесса, резания

Опубликовано: 30.06.1980

Код ссылки

<a href="https://patents.su/3-744477-ustrojjstvo-dlya-identifikacii-parametrov-processa-rezaniya.html" target="_blank" rel="follow" title="База патентов СССР">Устройство для идентификации параметров процесса резания</a>

Предыдущий патент: Устройство для регулирования технологических процессов

Следующий патент: Устройство для поиска неисправностей

Случайный патент: Резервированный мультивибратор