Способ получения осушающего элемента

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

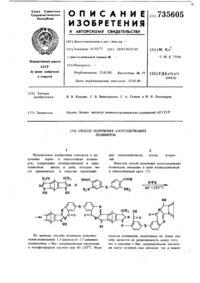

союз совЕтскихСОЦИАЛИСТИЧЕСКИРЕСПУБЛИК 51). В 01 ) 20 САНИЕ РЕТЕНИ ТОРСКОМУ СВ ЛЬСТ(56) Патент СШАкл, 502402, 1987.Патент США й1984. СУШАЮЩЕ М. 25й техноло равный а и рас;-ного 0,35 - 4.0 4 мас,ч, тилкапсле чего С,вза- живают ускают исилан ч. 7-20 мера, 0,03 - О, ли диэ ова, по 20-25 ский ин- 219,4447565 том, что вве (тетраэтокси ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ВЕдомство сссР( ОСПА ГЕН 1 СССР) М.И.Нилова, Н,Ф,ФедоМ,И.Мдтяш, Л.Г.Абаку- аМ. 4665050,Изобретение относится к сорбционной технике, в частности к способам получения осушающих элементов (СЭ). и может быть использовано при получении элементов на основе цеолитд для осушки газовых сред.Целью изобретения является повышение осушающей способности,Поставленная цель достигается тем, что обрабатывают цеолит путем пропускания через его слой равный объем тетразтоксисилана, на 100 мас,ч. 7-20 -го раствора термостойкого полимера ваодят 0,35 - 4,0 мас.ч. тетраэтоксисилана, 0,03-0,4 мас.ч,дибутилдилдуриндта, диэтилкдприлдта или октоата олова и выдерживают 30-60 мин при 20 - 25 С, продувают воздухом со скоростью 0,5 - 3 ч/мин в течение 5 - 25 мин, после продувки воздухом ОЭ выдерживают 14 - 24 ч при 20-25 "С и термообрдбдтывдют при 340 - 400 С в течение 20 60 мин.Сущность изобретения заключается вдение отвердителя из группы силан тегрздцетоксисилан,метилтридцетоксисилзн 1 и кдтзлизатора из 5 О 1825652(57) Через слой цеолита проп обьему слоя объем тетраэток теор, содержащий на 100 мас раствора термостойкого пол мас.ч. тетраэтоксисилана и дибутилдилаурината олова, рилата олова, или октоата ол выдерживают 30-60 мин при тем продувают воздухом и 14-24 ч при 20-25 С, 2 табл,группы (октоат олова, дибутилдилауринат олова, диэтилкаприлат олова) в раствор термостойкого полимера из группы (полидиметилметилвинилсилоксан, полиметилсилсесквиоксан) приводит к частичной сшивке макромолекул полимера, наращиванию молекулярной массы. Выдержка раствора полимера с отвердителем и катализатором холодного отверждения до контакта с цеолитом позволяет избежать блокирования его пористой структуры и в то же время избавляет от необходимости консервировать пористую структуру цеолита (пропиткой водой, толуолом или другим консервантом), также от необходимости нагрева раствора полимера, что связано с испарением растворителя в окружающую среду. Кроме того, при последующей выдержке композиции после пролива через слой цеолита на поверхности его гранул образуется объемно-структурированная пористая пленка, Созревание пленки в процессе продувки закрепленной шихты приводит к формированию мембранаподобной структуры, облддающей опре 1825652деленными размерами пор, что, по-видимому, обеспечивает большую глубину осушки воздушных сред, Выдержка закрепленной шихты после продувки и формирования пленки в течение последующих 14 -24 ч позволяет зафиксировать полученную структуру и обеспечивает термостабильность ОЭ в цикловой работе,Прочность и стойкость к вибрации закрепленная шихта приобретает, по-видимому, в результате первичной адсорбции на поверхности частиц цеолита низкомолекулярного отвердителя - тетраэтоксисилана с последующим присоединением по зтоксигруппам макромолекул кремнийорганического полимера по традиционному механизму сшивки в присутствии оловоорганических соединений.Этот процесс может сопровождаться эдсорбцией сегментов макромолекул полимерэ нэ свободных участках поверхности цеолитэ, еще более упрочняющей закрепленную шихту. Эластичность образованных в результате такого механизма связей придает ОЭ повышенную стойкость к вибрации,П р и м е р 1, 115 см цеолита ИаАМКТ (ТУ 38.102 187-88) засыпают в корпус осушителя, утряхивэют, проливают равный объем тетраэтоксисилана, В стакан наливают 115 см (100 г) 100 -го раствора полидимезтилвинилсилоксэна в толуоле, добавляют 25 капель по 0,014 г (т,е. 0,35 г) тетраэтоксисиланэ и 0,03 дибутилдилаурината олова и выдерживают 50 мин при 20 - 25 С, Затем раствор полимера проливают через слой цеолитэ, продувают воздухом в течение 20 минут и выдерживают при температуре 20 - 25 С в течение 14 ч. Перед проведением динамических испытаний осушающий элемент термообрабатывают 20 мин при 340 С, а затем регенерируют стандартным методом. например в потоке сухого воздуха влажностью, соответствующей точке росы -55" С в течение 150 мин 340 С,В табл. 1 представлены условия получения образцов, полученных аналогично примеру 1, а в табл,2 - результаты их динамических испытаний в цикловой работе. Все образцы получены при соблюдении следующих условий: продувка воздухом при скорости 0,5 - 3 л/мин в течение 5 - 25 мин при 20-25 С; термообрэботка при 340- 400 С в течение 20 - 60 мин с последующей регенерацией одним из известных способов (вакуумирование, продувка и т.п,),Как видно из данных, приведенных в таблице. образцы ОЭ, полученные в пределах заявляемых составов и технологических параметров обладают высокими динэмиче 5 10 15 20 25 30 35 40 45 50 55 сними характеристиками - емкостью по воде (ал, = 0,14-0.18 г/г), глубиной осушки (-64-66 С). прочностью к вибрации. которые хорошо сохраняются е условиях цикловой работы ОЭ (до 10 циклов регенерации-адсорбции).Введение раствора термостойкого полимера концентрации менее 7 мас,(пр.б) не позволяет получить закрепленную шихту цеолита достаточной прочности. Введение раствора тврмостойкого полимера концентрацией более 20 мас, (пр.7) не приводит к достижению высоких динамических характеристик. Введение менее 0.35 мас,ч, отвердителя приводит к достижению прочности ОЭ (пр.8), а более 4 мас.ч, отвердителя - к снижению термостабильности(пр.9). Введение менее 0,03 мас,ч, катализатора (пр.10) приводит к недостаточному закреплению слоя и потере прочности, а более 0,4 мас.ч. катализатора - к сильному ээгущению раствора полимера, сложности пролива (пр.11), Выдержка полимерной композиции в течение менее 30 мин (при.12) приводит к снижению емкости ОЭ, а в течение более 60 мин - к загущению полимерной композиции (пр,13), Выдержка закрепленной шихты цеолита менее 14 ч приводит к снижению термостабильности ОЭ (пр.14), а более 24 ч не улучшает свойств ОЭ относительно заявляемых пределов.Применение заявляемого способа получения ОЭ позволяет при сохранении динамических характеристик повысить стойкость к термической регенерации при цикловой работе в 25 раэ, упростить способ получения ОЭ путем сокращения числа операций процесса получения ОЭ, а также устранения нагрева реагентов. При этом энергоемкость процесса снизится в 1,4 раза,Формула изобретения Способ получения осушающего элемента, включающий взаимодействие цеолита с термостойким полимером, закрепление слоя и термообработку, о т л и ч а ю щ и йс я тем, что, с целью повышения осушающей способности, в качестве полимера используют полидиметилметилвинилсилоксан или полиметилсилсесквиоксан, взаимодействие ведут в присутствии тетраэтоксисилана и катализатора, выбранного из группы: дибутилдилауринат, или диэтилкаприлат, или октоат олова, причем перед взаимодействием через слой цеолита пропускают равный обьем раствора тетраэтоксисилана, а взаимодействие ведут путем пропускания раствора сос эвэ 100 мас.ч. 7- 20-ного расгворэ полимера 0.35-4 0 мэс,ч, тетразтоксигилэнэ и 0.03-0,4 мэс ч.1825652 Таблица 1 Цеолиэ ки/п Раствор полимера, конц100 мас,ч,Отвердитель,мас.ч. Катализатор,мас.ч. оыдерякар-ра сотвер. нкат Выдеркьа ОЭ после нас.а пролила,мин 1 Кя ХСМ 0 35 Днбутилди,03 50 лауринат олова СКТО в тогу 10 14 Тетраэтоксисилан оле 2 Иа Х(КТ3 11 яДМС о,о 5 бо0,3 24 Лестосил втолуоле26 13 0,4 45 13 1 О и - примеры вне заявляемых интервалов,1( - примеры 2,36,710,11,14,15 проведены при продувке воздухом со скоростью ( л/мин втечение 15 мин, Тга. 380 С в течение 40 нин;" примеры 4, 5,8,9, 12, 13, 16, 17 проведены при продувке воздухом со скоростью 3 л/минв течение 25 мин Тто,400 оС в течение 60 мин,Таблица 2Свойства ОЭ в цикловой работе (адсорбция"регенерация) После 10-ти циклов Прочност а 1,г/г, Глу росы осушки:;После 50 циклов ак, г/г, Глубинадо росы осушки-55"С бин Прочность ать, г/г Глубдо росы осу-55 фС на Прочностьи о, 13 пле- О,8 при 0,15 ции 0,15 ссып.О, 14 о,(4 г о,(8 3 О, 6 0,15 5 О, 13 6 О, 19-66 -64 -66 -65 -63 0(ихт закр лена внбр не р ихтаакрепл-6 Э О,Зпк н и О 12 Рассыл,- и иг с: Ос Гц в ение 7еде пп пл пли 1) вибрации равной катализатора через цеолит при обьемном соотношении цеолит; раствор 1:1 с последующим выдерживанием в течение 30 - 60 мин при нормальных условиях. ззкрепление слоя ведут путем продувки воздухом со скоУФ89"1 ОЯ -"11 ф -и 12%1314"155 ростью 0,5-3 л/мин в течение 5-25 мин с последующим выдерживанием а течение 14-24 ч при нормальных условиях, я термообработку ведут при 340-400 С в течение 5 20 - 60 мин. 30 0,4 45 0,4 45 0,4 45 0,4 45 0,02 45 0,6 45 0,4 10 0,4 80 0,4 45

СмотретьЗаявка

4933930, 05.05.1991

ЛЕНИНГРАДСКИЙ ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ ИМ. ЛЕНСОВЕТА

САМОНИН ВЯЧЕСЛАВ ВИКТОРОВИЧ, НИЛОВА МАРИЯ ИННОКЕНТЬЕВНА, ФЕДОРОВ НИКОЛАЙ ФЕДОРОВИЧ, ИВАХНЮК ГРИГОРИЙ КОНСТАНТИНОВИЧ, МАТЯШ ЮРИЙ ИВАНОВИЧ, АБАКУМОВ ЛЕОНИД ГРИГОРЬЕВИЧ, ТЯПУХИНА НАТАЛИЯ ВЛАДИМИРОВНА

МПК / Метки

МПК: B01J 20/18

Метки: осушающего, элемента

Опубликовано: 07.07.1993

Код ссылки

<a href="https://patents.su/3-1825652-sposob-polucheniya-osushayushhego-ehlementa.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения осушающего элемента</a>

Предыдущий патент: Способ получения сорбента

Следующий патент: Катализатор для изомеризации пинена в камфен и трициклен

Случайный патент: Кантователь для сборки и сварки