Способ получения дистиллята

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

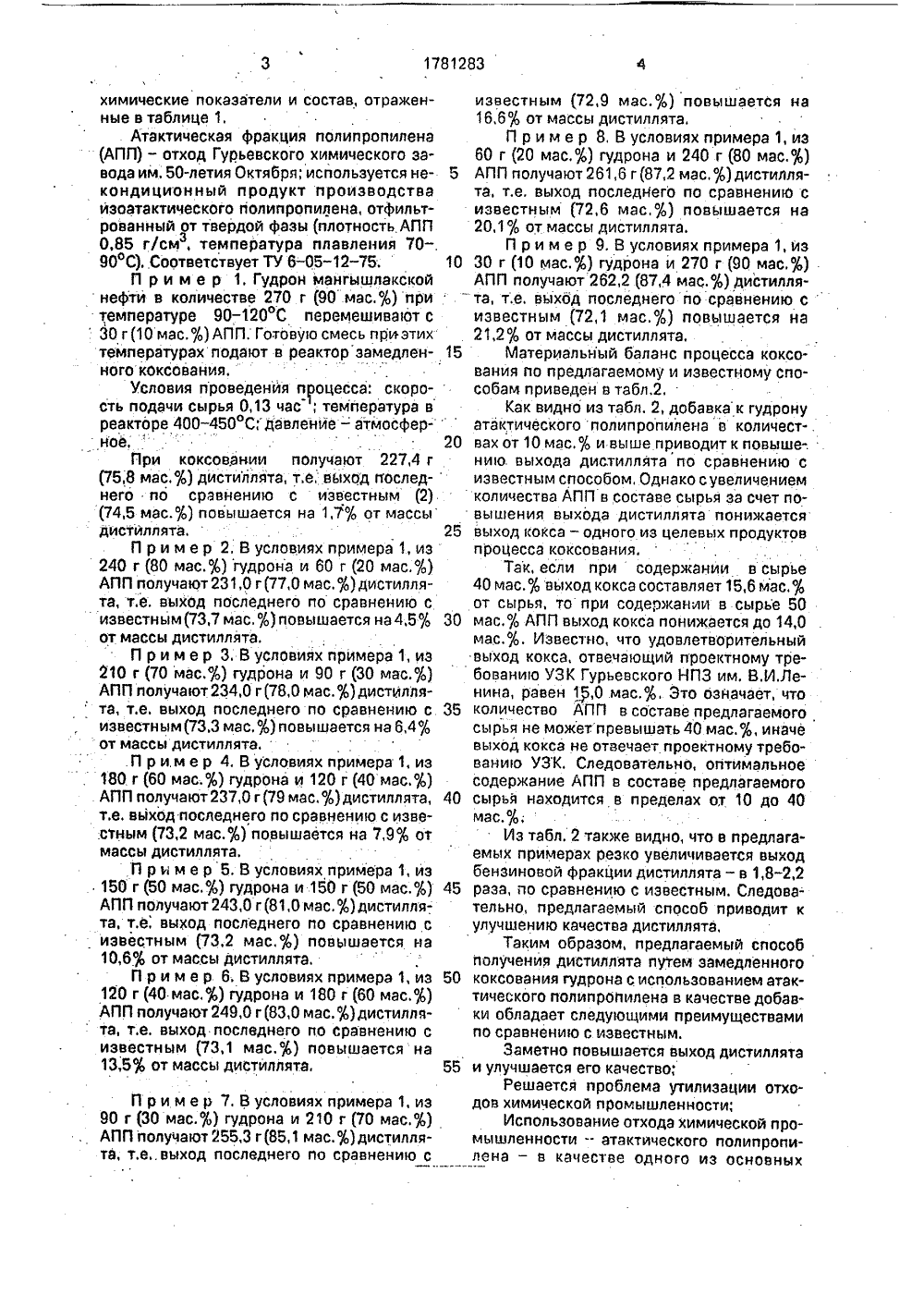

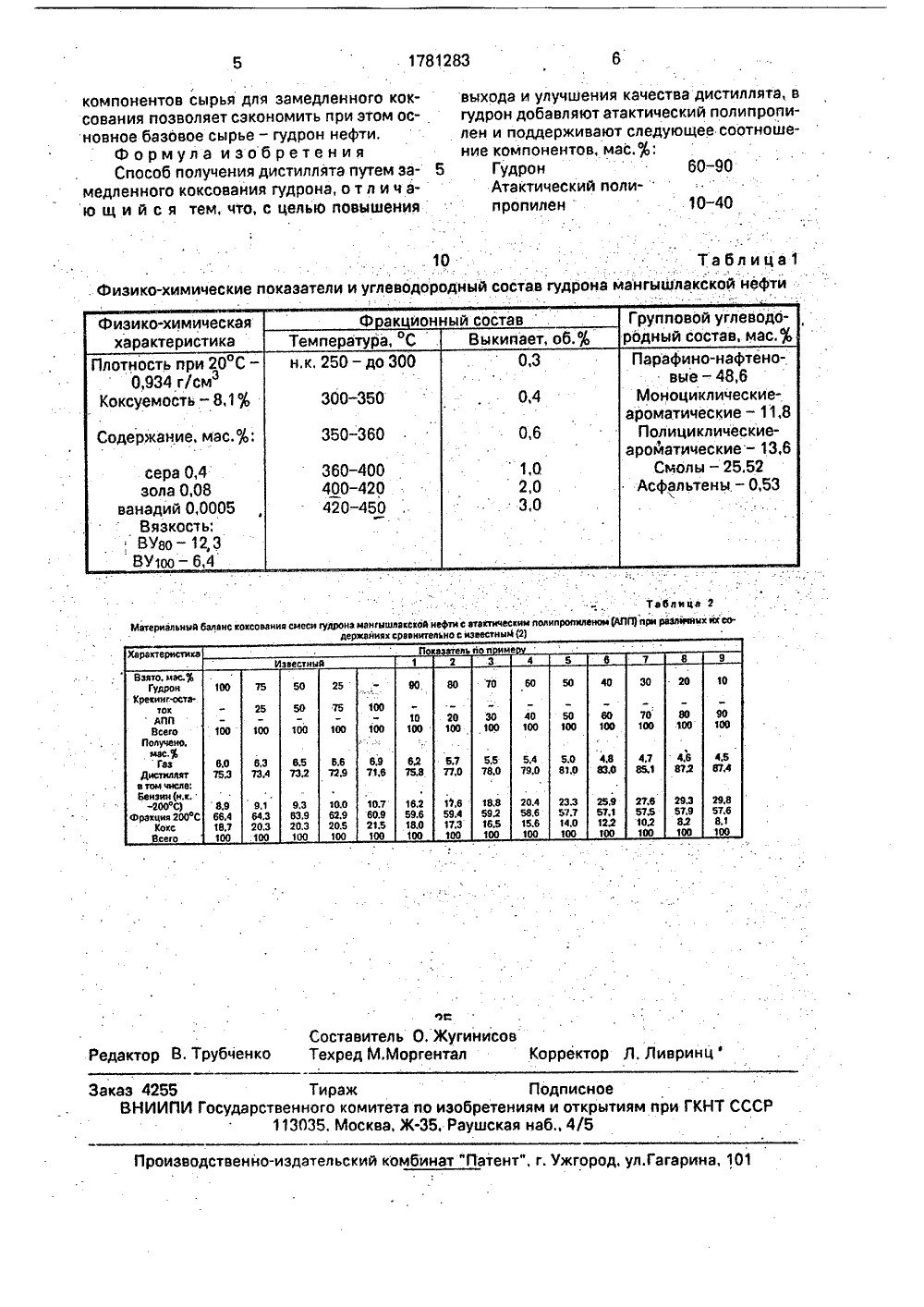

(51 ОБРЕТЕ ЕТЕЛЬСТВ риродных соетов и Е;Г.Ги яние добавкикэ к мангыш", качество протяжелых не18-322. Недос пол ьзован татка март дистилляте Целью ние выход таГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЕДОМСТВО СССР(71) Институт химии нефти и. мартышинского крекинг-осталакскому гудрону на выход идуктов коксования.Проблемы переработкитей. Алма-Ата: Наука, 1980, 3 Изобретение относится к области термодеструктивной переработки тяжелых)(ефтяных остатков и может быть использовано в нефтеперерабатывающей промышленности на усгановках замедленногококсования,Известно использование в качествесырьядля коксования тяжелых нефтяных остатков, образующихся при дистилляциинефти, деасфальтиэации, термическом и каталитическом крекинге остаточной и дистиллятной фракций, пиролизе бензина игаэойлевых фракций.Применение в качестве сырья для коксования вышеуказанных нефтепродуктовпредусматривает использование ценных то- .варных нефтепродуктов и не обеспечиваетвысокого выхода продуктов коксования,особенно дистиллята.Наиболее близкой к заявляемому техническому решению является работа, где вкачестве сырья для замедленного коксования использована смесь гудрона мангышлакской нефти с установки термическогокрекинга с добавкой крекинг-остатка мартышинской нефти. 1781283 А 1 2(54) СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТА(57) Сущность изобретения: замедленномукоксованию подвергают смесь гудрона 6090% и атактического полипропилена 1040%, 2 табл. атком этого способа является исе в качестве добавки крекинг-осышинской йети и низкий выход (72,1-74,5 мас.%).изобретения является увеличеи улучшение качества дистилляУказанная цель достигается путем до-.:,;. бавления к гудрону мангышлакской нефти , фракцйи атактического полипропилена(АПП) в расплавленном виде (температура 90-120 С) в соотношении компонентов, мас,%:Гудрон60-90Атактический поли пропилен - 10-40Смесь гудрона мангышлакской нефти с АПП в определенных соотношениях коксовали на проточной лабораторной установке, способной воспроизводить режим работы заводских установок. Реактор с полезным объемом 2 л, высотой 300 мм, Температура 400-450 фС, Обогрев аппарата для нагревания подаваемой смеси и реактора коксования электрический.Гудрон мангышлакской нефти с установки термического крекинга имеет физикохимические показатели и состав, отраженные в таблице 1.Атактическая фракция полипропилена (АПП) - отход Гурьевского химического завода им. 50-летия Октября; используется не кондиционный продукт производства изоатактического полипропилена, отфильтрованный от твердой фазы (плотность АПП 0,85 г/см, температура плавления 70- 90 С)Соответствует ТУ 6-05-12-75. 10П р и м е р 1, Гудрон мангышлакской нефти в количестве 270 г (90 мас.%) при температуре 90-120 С пеоемешивэют с ЗО г(10 мас,%) АПП. Готовую смесь призтих температурах подают в реакторзамедлен ное,20 дистиллята ЗО ного коксования.Условия проведения процесса: скорость подачи сырья 0,13 час, температура в реакторе 400-450 С давление - атмосферПри коксовании получают 227,4 г(75;8 мас,%) дистиллята, т.е, выход последнего по сравнению с известным (2) (74,5 мас.%) повышается на 1,7% от массы П р и м е р 2, В условиях примера 1, из 240 г (80 мас.%) гудрона и 60 г (20 мас.%) АПП получают 231,0 г(77,0 мас.%) дистиллята, т.е. выход последнего по сравнению с известным(73,7 мас,%) повышается на 4,5% от массы дистиллята,П р и м е р 3, В условиях примера 1, из 210 г (70 мас.%) гудрона и 90 г (ЗО мас.%) АПП получают 234,0 г(78,0 мас.%) дистиллята, т.е. выход последнего по сравнению с известным(73,3 мас.%) повышается на 6,4% от массы дистиллята,.П р и,м е р 4, В условиях примера 1, из 180. г (60 мас.%) гудрона и 120 г (40 мас.%) АПП получают 237,0 г(79 мас.%) дистиллята, т.е, выход последнего по сравнению с изве.стным (73,2 мас.%) повышается на 7,9% от массы дистиллятэ.П р и м е р 5. В условиях примера 1, из . 150 г (50 мас,%) гудрона и 150 г (50 мас.%) АПП получают 243,0 г (81,0 мас.%) дистиллята, т,е, выход последнего по сравнению с известным (73,2 мас.%) повышается на 10,6% от массы дистиллята.П р и м е р 6. В условиях примера 1, из 120 г (40 мас.%) гудрона и 180 г (60 мас.%) АПП получают 249,0 г(83,0 мас.%) дистиллята, т,е. выход последнего по сравнению с известным (73,1 мас,%) повышается на 13,5% от массы дистиллята,П ример 7. В условиях примера 1, из 90 г (30 мас.%) гудрона и 210 г (70 мас.%) АПП получают 255,3 г(85,1 мас.%) дистиллята, т.евыход последнего по сравнению с 35 40 45 50 известным (72,9 мас.%) повышается на 16,6% от массы дистиллята.П р и м е р 8, В условиях примера 1, из 60 г (20 мас.%) гудрона и 240 г (80 мас.%) АПП получают 261,6 г(87,2 мас.%) дистиллята, т,е. выход последнего по сравнению с известным (72,6 мас.%) повышается на 20,1% от массы дистилляте.П р и м е р 9. В условиях примера 1, из ЗО г (10 мас.%) гудрона и 270 г (90 мас,%) АПП получают 262,2 (87,4 мас.%) дистилляте, т,е. выход последнего по сравнению с известным (72,1 мас.%) повышается на 21,2% от массы дистиллята,Материальный баланс процесса коксования по предлагаемому и известному способам приведен в табл,2,Как видно из табл. 2, добавка к гудрону атактического полипропилена в количествах от 10 мас.% и выше приводит к повыше-. нию выхода дистиллята по сравнению с известным способом, Однако с увеличением количества АПП в составе сырья за счет повышения выхода дистилляте понижается выход кокса - одного из целевых продуктов процесса коксования.Так, если при содержании в сырье40 мас.% выход кокса составляет 15,6 мас,% от сырья, то при содержании в сырье 50 мас.% АПП выход кокса понижается до 14,0 мас.%. Известно, что удовлетворительный выход кокса, отвечающий проектному требованию УЗК Гурьевского НПЗ им. В.И.Ленина, равен 1,0 мас,%, Зто означает, что количество АПП в составе предлагаемого сырья не может. превышать 40 мас,%, иначе выход кокса не отвечает проектному требованию УЗК, Следовательно, оптимальное содержание АПП в составе предлагаемого сырья находится в пределах от 10 до 40 мас.%,Из табл. 2 также видно, что в предлагаемых примерах резко увеличивается выход бензиновой фракции дистиллята - в 1,8-2,2 раза, по сравнению с известным. Следовательно, предлагаемый способ приводит кулучшению качества дистилляте,Таким образом, предлагаемый способ получения дистиллята путем замедленного коксования гудрона с использованием атактического полипропилена в качестве добавки обладает следующими преимуществами по сравнению с известным.Заметно повышается выход дистиллята и улучшается его качество;Решается проблема утилизации отходов химической промышленности, Использование отхода химической промышленности - атактического полипропилена - в качестве одного из основных6 1781283 компонентов сырья для замедленного коксования позволяет сэкономить при этом основное базовое сырье - гудрон нефти,формула изобретенияСпособ получения дистиллята путем эа медленного коксования гудрона, о т л и ч аю щ и й с я тем, что, с целью повышения 10 Таблица 1Физико-химические показатели и углеводородный состав гудрона мангышлакской нефти Групповой углеводо-,родный состав, мас.% ф ак ионный состав физико-химическая характеристика0,3 0,4 Содержание. мас.%: 0;6 360-400 400-420 420-450 1,0 2,0 3,0 Таблица 2 мвтериальныа баланс коксования смеси гудрона мвнгншлакскоа нефти с атактическиьг лолилрониленовв(Апп 3 ори рвэайчаых ик со держаниях срвв ннтель но с изеестн ыгз (2Заказ 4255 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 сера 0,4зола 0,08ванадий 0,0005Вязкость:ВУво - 12,3ВУ 1(ю - 6,4 Взято, мзс,Гудрон Крекинг остаток АПП Всего Получено. мвс.кь Гвэ Дистиллят а том числе: Бензин (нлс.к. 250 - до 300 300-350 350-360 выхода и улучшения качества дистиллята, в гудрон добавляют атактический полипропилен и поддерживают следующее соотношение компонентов, мас.%:Гудрон 60-90 Атактический полипропилен 10-40 Парафино-нафтеновые - 48,6 Моноциклическиеароматические - 11,8 Полициклическиеароматические - 13,6 Смолы - 25.52 Асфальтены - 0,53

СмотретьЗаявка

4885903, 28.11.1990

ИНСТИТУТ ХИМИИ НЕФТИ И ПРИРОДНЫХ СОЛЕЙ АН КАЗССР

ЖУГИНИСОВ ОНДАСЫН ЖУГИНИСОВИЧ, МАМБЕТОВ УРАКБАЙ АЛИМБАЕВИЧ, ГИЛАЖОВ ЕСЕНГАЛИ ГИЛАЖОВИЧ

МПК / Метки

МПК: C10B 55/00

Метки: дистиллята

Опубликовано: 15.12.1992

Код ссылки

<a href="https://patents.su/3-1781283-sposob-polucheniya-distillyata.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения дистиллята</a>

Предыдущий патент: Состав для получения люминесцентного материала

Следующий патент: Устройство для производства битума

Случайный патент: Устройство для дозированной подачи жидкости