Способ получения композиционных борсодержащих сплавов для легирования сталей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

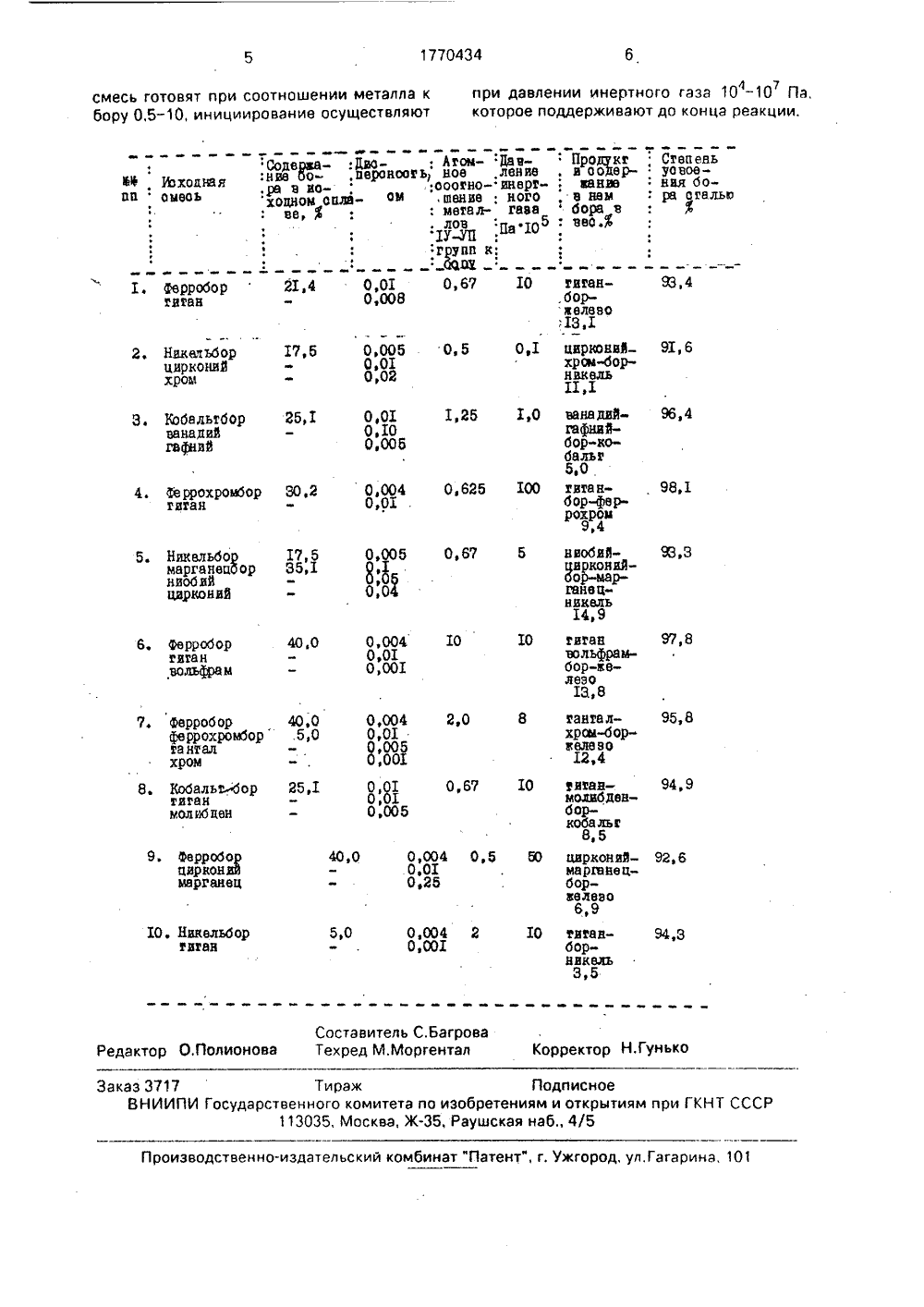

(9) (11) 434 ЕТЕНИЯ ЗОБ ИСАНИ рнои макро- структурной ов и лиис57,А од ред, Лякише 1978, с, 352-355,минотермия, ,; Металлурги КОМПОЗИЦИИХ СПЛАВОВ ЕЙк порошковой способам пол- орсодержащих ЛУЧЕНИЯ ДЕРЖАЩ НИЯ СТАЛ относитс дстности к ционных(54) СПОСОБ П ОННЫХ БОРС ДЛЯ ЛЕГИРОВА (57) Изобретени металлургии, в учения компози ОСУДАРСТВЕННЫЙ КОМИТЕТО ИЗОБРЕТЕНИЯМ И ОТКРЫТИРИ ГКНТ СССР АВТОРСКОМУ СВИДЕТЕЛЬСТВ(71) Филиал Института структукинетики АН СССР и Институтмакрокинетики АН СССР(56) Лякишев Н,П. и др, Борсодержащие стплавы,- М,; Металлургия, 1986, с, 47 Изобретение относится к области порошковой металлургии, а именно, к спосоам получения борсодержащих легирующих сплавов, предназначенных для выплавки сталей, чугунов и сплавов на основе никеля и кобальта.Целью изобретения является повышение степени усвоения бора сталью,В известном способе получения борсодержащих легирующих сплавов, включающем смешивание порошков, борсодержащей лигатуры с металлами в качестве борсодержащей лигатуры используют один или несколько сплавов железа, никеля, кобальта, хрома, марганца, содержащих 5-50% бора, которые измельчают в порошок с размером частиц менее 0,1 см смешивают с порошками титана, циркония,5 С 22 С 33/02 1/05 сплавов для легирования сталеи. Целью изобретения является повышение степени усвоения бора сталью, В способе получения композиционных борсодержащих сплавов для легирования сталей готовят реакционную смесь из порошковборсодержащей лигатуры, в качестве которой используют лигатуру на основе одного или более металлов, выбранных из группы железо, никель, кобальт, хром, марганец с содержанием 5- 50 О бора с размером частиц менее 0,1 см, и порошков металлов, выбранных из группы титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец с размером частиц менее 0.25 см, смесь готовят при соотношении металла к бору 0,5 - 10, инициируют реакцию го 1 оения, при давлении инертного газа 10 -10 Па, кото 4рое поддерживают до конца реакции. 1 табл гафния, ванадия, ниобия, тантала, хрома, молибдена, вольфрама и марганца с размером частиц менее 0,25 см в атомном отношении металлов к бору 0,5-10, полученную шихту зажигают при помощи экзотермичной смеси в атмосфере инертного газа при давлении 10 - 10 Па, которое поддержива 4 1ют до конца реакции, и осуществляют процесс взаимодействия компонентов шихты в режиме горения при температуре 1250 - 1750 С.В изобретении в качестве исходных материалов использованы сплавы железа, никеля и кобальта с бором. Обусловлено это тем, что наиболее часто бором легируют стали, чугуны, а также никелевые и кобальтовые сплавы. Концентрационные пределы бора в исходных борсодержащих материа 177043450 лах выбраны из следующих условий, Использование сплавов, содержащих менее 5% бора нецелесообразно, так как смеси на их основе обычно горят в нестационарном режиме, э часто горение реализовать не удается. Введение в исходную смесь сплавов, содержащих более 50% бора неэкономично, так как выплавка таких материалов сопряжена со значительными потерями сырья. а также расходом большого количества электроэнергии и использованием сложного специального оборудования из-за высокой температуры плавления ферробора, никельбора и кобэльтбора, содержащих свыше 50% бора.Использование в качестве исходных материалов таких металлов как титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец определяет ся тем, что эти элементы наиболее часто используются для совместного легирования сталей, чугунов и сплавов, содержащих бор,Размер частиц исходных борсодержащих сплавов железа, никеля, кобальта, хрома, марганца ограничен 0,1 см вследствие того, что смеси с более крупным порошком обычно не взаимодействуют в режиме горения. В тех случаях, когда порошки реагируют, продукт из крупнозернистого сырья образуется непрочным с повышенной пористостью. Кроме того, при использовании исходного крупного порошка горение происходит в нестационарном режиме, что приводит к расслоению образца и неполному взаимодействию компонентов смеси. Те же причины не позволяют также использовать исходные порошки металлов с размером частиц более 0,25 см,Соотношение между металлами и бором выбрано из условия проведения процесса в режиме послойного трения, Исследования показали, что при других соотношениях компонентов процесс взаимодействия в режиме горения не происходит,Проведение процесса горения в атмосфере инертного газа необходимо для исключения окисления продукта, Интервал давлений инертного газа, при котором осуществляется горение исходной шихты, выбран из условия проведения процесса в стационарном режиме, Использование более высокого или более низкого давления нецелесообразно экономически, а также по требованиям техники безопасности. Пример. Получают композиционный легирующий сплав титан - бор - железо, Исходными материалами служат ферробор марки ФБ 20 по ГОСТ 14848-69, содержащий 21,4%-бора и 73,0% железа, остальное примеси алюминия, кремния, углерода и др. и титановый 5 10 15 20 30 35 40 45 порошок марки ПТМ по ТУ 14-1-958-74 сразмером частиц менее 0,008 см. Ферробор измельчают в порошок с размером частиц менее 0,01 см, смешивают с порошком титана в атомном соотношении титана к бору равным 0,67, что соответствует весовому содержанию титана 38,7% и ферробора 61,3% (содержание бора в шихте 13,1%). Полученную шихту в количестве 40 кг помещают в установку для синтеза, рабочий объем которой герметизируют и заполняют аргоном до давления 10 Па. При помощи экзотермического состава подачей электрического теплового импульса шихту зажигают, Далее взаимодействие ферробора с титаном происходит в режиме горения при температуре 1380 С и давлении 1,2 х 10 Па. Горение продолжается 0,12 часа, По окончании процесса продукт охлаждается в течение 0,5 часа, затем установка разгерметизируется, целевой материал извлекается. Продукт представляет собой хорошо спеченный композиционный состав, состоящий из боридов титана, боридов железа и железа, Вес брикета 40 кг, Содержание бора 13,1%, Химический анализ полученного сплава показал, что ликвация бора, титана и железа по сечению брикета отсутствует. Во всех точках, из которых производился пробоотбор, концентрации элементов оказались одинаковыми и совпадали с их концентрациями в иСходной шихте, Следовательно потери легирующих элементов во время переработки отсутствовали, а степень извлечения составила 100%,В таблице приведены другие примеры выполнения предлагаемого изобретения,В известном способе степень усвоения бора сталью составляет 62-77%,Формула изобретения Способ получения композиционных борсодержащих сплавов для легирования сталей, включающий приготовление реакционной смеси иэ порошков борсодержащей лигатуры и металлов, инициирование реакции горения в инертной атмосфере, о тл ичающийся тем,что,сцельюповышения степени усвоения бора сталью, в качестве борсодержащей лигатуры используют лигатуру на основе одного или более металлов, выбранных из группы: железо, никель, кобальт, хром, марганец с содержанием 5- 50% бора с размером частиц менее 0,1 см, в качестве порошка металлов используют один или несколько металлов, выбранных из группы: титан, цирконий, гафний, ванадий, ниобий, тантал, хром, молибден, вольфрам, марганец, с размером частиц менее 0,25 см,

СмотретьЗаявка

4671257, 13.04.1989

ФИЛИАЛ ИНСТИТУТА СТРУКТУРНОЙ МАКРОКИНЕТИКИ АН СССР, ИНСТИТУТ СТРУКТУРНОЙ МАКРОКИНЕТИКИ АН СССР

ЗИАТДИНОВ МАНСУР ХУЗИАХМЕТОВИЧ, МАКСИМОВ ЮРИЙ МИХАЙЛОВИЧ, МЕРЖАНОВ АЛЕКСАНДР ГРИГОРЬЕВИЧ

МПК / Метки

МПК: C22C 1/05, C22C 33/02

Метки: борсодержащих, композиционных, легирования, сплавов, сталей

Опубликовано: 23.10.1992

Код ссылки

<a href="https://patents.su/3-1770434-sposob-polucheniya-kompozicionnykh-borsoderzhashhikh-splavov-dlya-legirovaniya-stalejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения композиционных борсодержащих сплавов для легирования сталей</a>

Предыдущий патент: Материал на основе бора

Следующий патент: Способ выплавки сплавов с ванадием

Случайный патент: Устройство для обучения радиотелеграфистов