Способ изготовления оболочковых форм по выплавляемым моделям

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1770032

Авторы: Васин, Евстигнеев, Куренков, Ри, Сапченко

Текст

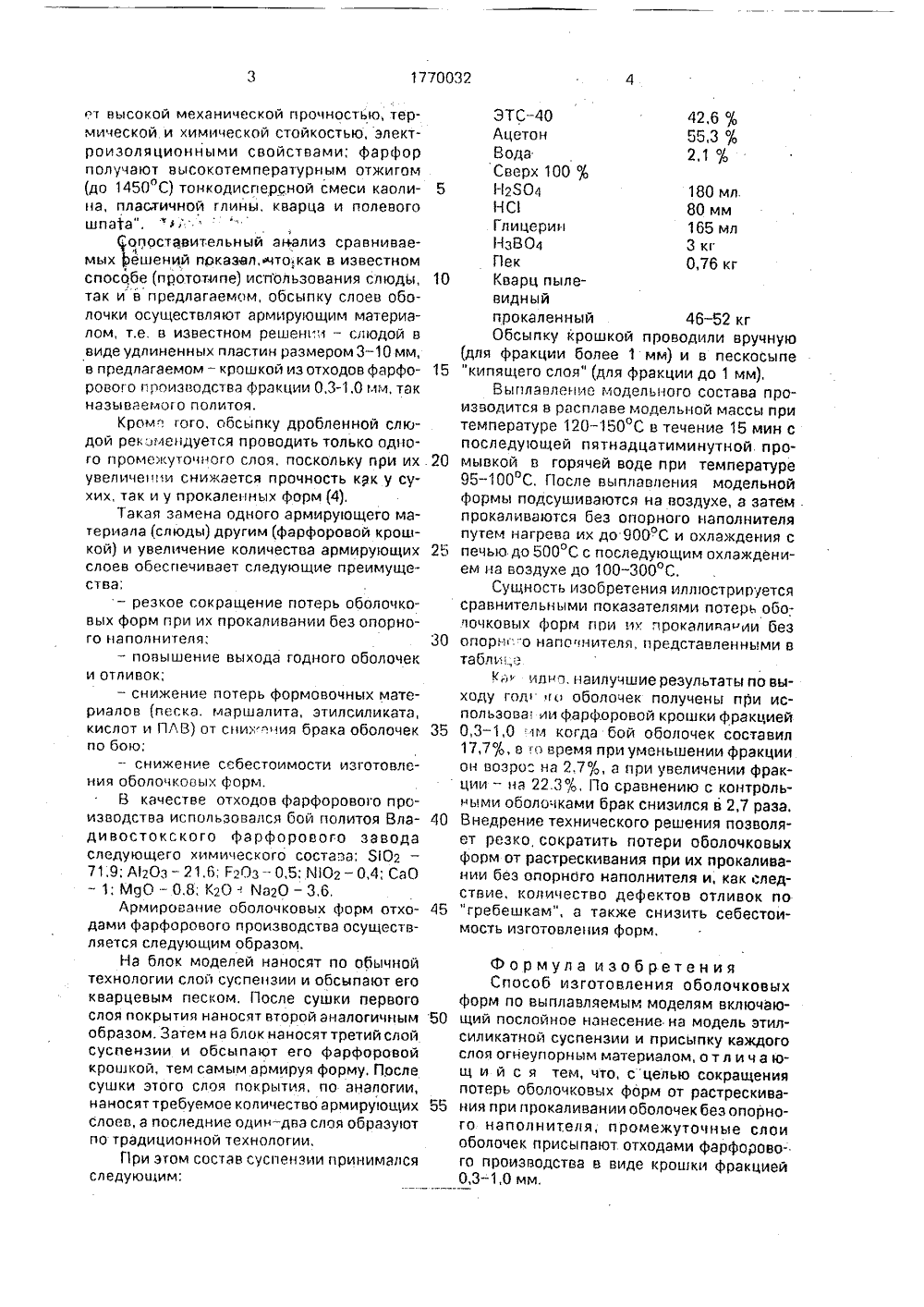

ОЮЗ СОВЕТСКИХОЦИАЛИСТИЧЕСКИХЕСПУБЛИК 19) вюзи В 22 С 9/04 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР ОПИСАНИЕ ИЗОБРЕТЕНИЯ К АВТОРСКОМУ СВИДЕТЕЛЬСТВ(56) Литье по выплавляемым моделям. Подред.: Я,И.Шкленника и В.А.Озерова, - М,;Машиностроение, 1971, с. 234-250.Карасев А,И. и др. Обсыпка шамотнойкрошкой оболочек при литье по выплавляемым моделям. Литейное производство,1974, М 6, с, 39-40.Авторское свидетельство СССР%759204, В 22 С 9/04,1980,Армирование оболочковых форм слюдой при литье по выплавляемым моделям.Литейное производство, 1980, М 7, с. 20-21. Изобретение относится к области литейного производства, а именно к способам изготовления оболочковых форм по выплавляемым моделям.Известен способ изготовления оболочковых форм по выплавляемым моделям, включающий послойное нанесение на модель суспензии пылевидного огнеупорного материала в связующем растворе и присыпку каждого слоя зернистым огнеупорным материалом (1). В известных способах в качестве присыпочного материала применяют кварцевый песок(1), зерновый шамот(2), аглопорит, пеношамот, зольный керамзит(3), слюду (4).Однако форма, изготовленная с применением кварцевого песке обладают низкой термостойкостью, вследствие чего такие(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ(57) Использование: изобретение относится к литейному производству, в частности к способам изготовления оболочковых форм по выплавляемым моделям. Сущность изобретения: при формировании оболочки ее промежуточные слои присыпают огходами фарфорового производства в виде крошки фракции 0,3-1,0 мм, В результате резко со- кращаются потери оболочек от растрескивания при их прокаливании без опорного наполнителя, повышаются выход годного оболочек и отливок, снижаются потери формовочных материалов от снижения брака оболочек по бою. оболочки имеют повышенный бой при прокаливании их без опорного наполнителя. Применение зернового шамота, аглопорита, пеношамота, зольного керамзита. слюды позволяет незначительно повысить термостойкость формы, Кроме того. эти материалы дефицитны и дороги.Эти недостатки устраняются предлагаемым техническим решением. Целью изобретения является сокращение потерь оболочковых форм от растрескивания в процессе прокаливания их без опорного наполнителя, Указанная цель достигается тем, что промежуточные слои оболочек присыпаются отходами фарфорового производства в виде крошки фракцией 0,3-1,0 мм.В Большой Советской энциклопедии (Т, 27, с. 211) отмечается " фарфор облада 1770032ет высокой механической прочностью, термической и химической стойкостью, электроизоляционными свойствами; фарфор получают высокотемпературным отжигом (до 1450" С) тонкодисперсной смеси каолина, пластичной глины, кварца и полевого шпанка". "сопоставительный анализ сравнивае 1мых решений показал, что,как в известном способе (прототипе) использования слюды, так и"в предлагаемом, обсыпку слоев оболочки осуществляют армирующим материа 5 10 лом, т,е. в известном решении - слюдой в виде удлиненных пластин размером 3 - 10 мм, в предлагаемом - крошкой из отходов фарфорового производства фракции 0,3-1,0 мм, так называемого политоя.Кром", гого, обсыпку дробленной слюдой рек. мандуется проводить только одноувеличении снижается прочность как у сухих, так и у прокаленных форм (4),Такая замена одного армируощего материала (слюды) другим (фарфоровой крошкой) и увеличение количества армирующих слоев обеспечивает следующие преимущества;- резкое сокращение потерь оболочковых форм при их прокаливании без опорного наполнителя; 25 30- повышение выхода годного оболочек и отливок;- снижение потерь формовочных материалов (песка, маршалита, этилсиликата, кислот и ПЛВ) от сних .нил брака оболочек по бою;- снижение себестоимости изготовления оболочкооых Форм.В качестве отходов Фарфорового производства использовался бой политая Вла 35 40 дивостокского Фарфорового завода следующего химического состава; Р 02 -71,9; А 120 з - 21,6; Г 20 з - 0,5:.%02 - 0,4; СаО1; М 900,8; К 20 " Ма 20 3,6,Армирование оболочковых форм отходами фарфорового производства осуществляется следующим образом. На блок моделей наносят по обычнойтехнологии слой суспензии и обсыпают его кварцевым песком, После сушки первого слоя покрытия наносят второй аналогичным образом. Затем на блок наносят третий слой суспензии и обсыпают его фарфоровой крошкой, тем самым армируя форму, После сушки этого слоя покрытия, по аналогии, наносят требуемое количество армирующих слоев, а последние один - два слоя образуют по традиционной технологии,При этом состав суспензии принимался следующим: 50 55 го промежуточного слоя, поскольку при их,20 ЭТС42,6 /о Ацетон 55,3 % Вода 21%Сверх 100 %Н 2504 180 мл.НС 1 80 ммГлицерин 165 мл НзВО 3 кгПек 0,76 кг Кварц пылевидныйпрокаленный 46 - 52 кг Обсыпку крошкой проводили вручную (для фракции более 1 мм) и в пескосыпе "кипящего слоя" (для фракции до 1 мм),Выплавление модельного состава производится в расплаве модельной массы при температуре 120-150 С в течение 15 мин с последующей пятнадцатиминутной. промывкой в горячей воде при температуре 95-100 С, После выплавления модельной формы подсушиваютсл на воздухе, а затем . прокаливаются без опорного наполнителя путем нагрева их до 900 С и охлаждения с печью до 500 С с последующим охлаждением на воздухе до 100-300 С.Сущность изобретения иллюстрируется сравнительными показателями потерь оболочковых форм при и прокаливаии без опорн "о напачнителл, представленными в табл и:.еидно, наилучшие результаты по выходу гол о оболочек получены при использова ии фарфоровой крошки фракцией 0,3-1,0 1 м когда бой оболочек составил 17,7%, в го время при уменьшении фракции он возро" на 2,7%, а при увеличении фракции - на 22.3%, По сравнению с контрольными оболочками брак снизился в 2,7 раза. Внедрение технического решения позволяет резко, сократить потери оболочковых форм от растрескивания при их прокаливании без опорного наполнителя и, как следствие, количество дефектов отливок по "гребешкам", а также снизить себестоимость изготовления форм. Формула изобретения Способ изготовления оболочковых форм по выплавллемым моделям включающий послойное нанесение на модель этилсиликатной суспензии и присыпку каждого слоя огнеупорным материалом, о т л и ч а ющ и й с я тем, что, сцелью сокращения потерь оболочковых форм от растрескивания при прокаливании оболочек без опорного наполнителя, промежуточные слои оболочек присыпают отходами фарфорового производства в виде крошки фракцией 0,3 - 1,0 мм,1770032Составитель И.КуницкаяРедактор Е.Полионова Гехред М.Моргентал Корректор М,Ткач Заказ 369 б Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР113035, Москва, Ж, Раушская наб., 4/5Производственно-издательский комбинат "Патент". г. ужгород, ул,Гагарина, 101

СмотретьЗаявка

4810643, 05.04.1990

КОМСОМОЛЬСКИЙ-НА-АМУРЕ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

ЕВСТИГНЕЕВ АЛЕКСЕЙ ИВАНОВИЧ, КУРЕНКОВ ВЛАДИМИР ИВАНОВИЧ, РИ ХОСЕН, ВАСИН ВАЛЕРИЙ ВИКТОРОВИЧ, САПЧЕНКО ИГОРЬ ГЕОРГИЕВИЧ

МПК / Метки

МПК: B22C 9/04

Метки: выплавляемым, моделям, оболочковых, форм

Опубликовано: 23.10.1992

Код ссылки

<a href="https://patents.su/3-1770032-sposob-izgotovleniya-obolochkovykh-form-po-vyplavlyaemym-modelyam.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления оболочковых форм по выплавляемым моделям</a>

Предыдущий патент: Способ изготовления литейных форм и стержней

Следующий патент: Надставная литниковая чаша

Случайный патент: Шоеооюзная j