Углеродсодержащая масса для получения углеродных изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1763363

Авторы: Сурков, Трапезников, Шульгина

Текст

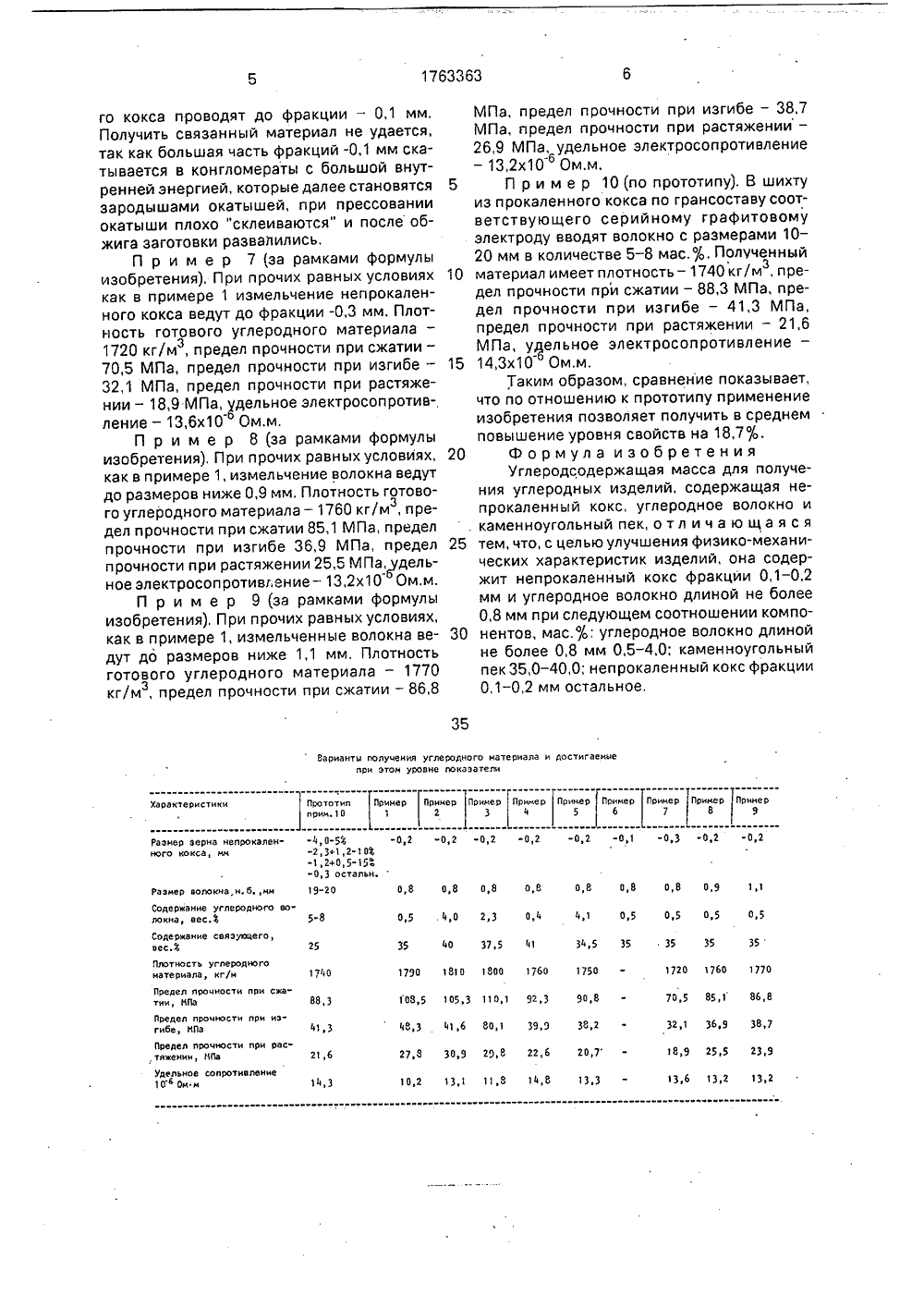

(56) ПатентС 01 В 31/О ов, С.А. Сурков и Л,Н. Шу 54) УГЛЕПОЛУЧЕНИ нию являове смеси енноугольГОСУДАРСТВЕННЫЙ КОМИТЕТ еликобритании М 1343669, кл, 1974,ОДСОДЕРЖАЯ МАССА ДЛЯЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ Изобретение относится к области получения углеродных материалов.Композиционные материалы на основе дисперсного наполнителя технологичны, но обладают невысоким уровнем свойств, композиционные материалы на основе волокнистого напал нителя имеют высокие параметры, но сложны в исполнении и их технология нестабильна. В связи с этим напрашивается использование смеси этих наполнителей со связующим каменноугольным пеком, но возникают вопросы обеспечения необходимой адгезии связующего к обоим видам наполнителя,Наиболее близким к изобретеется углеродный материал на оснкокса, углеродного волокна и камного пека,Недостатком данного материала является сравнительно низкий уровень свойств из-за плохой адгезии компонентов между собой и низкого уровня свойств материала без волокнистого наполнителя,Целью изобретения является улучшение физико-механических характеристик изделий,Указанная цель достигается тем, что в углеродном материале на основе смеси кок.,Ж1763363(57) Сущность изобретения; углеродные изделия получают на основе массы, содержащей 0,5 - 4,0 мас.% углеродного волокна длиной не более 0,8 мм, 35,0 - 40,0 мас.о/ каменноугольного пека и прокаленного кокса фракции 0,1 - 0,2 мм - остальное, Углеродные изделия, полученные из массы данного состава обладают следуютими свойствами плотность 1790 - 1810 кг/м: предел прочности при сжатии, изгибе и растяжении - 105,3-110,1 МПа, 41,6-50,1 МПа, 27,8-30,9 МПа соответственно, 1 табл. 10 прим,са, углеродного волокна и каменноугольного пека углеродное волокно выбрано длиной Я до 0,8 мм и введено в количестве 0,5-4,0 мас.%, кокс выбран непрокаленным фрак- Я ции 0,1-0,2 мм, а содержание связующего лежит в интервале 35-40 мас,%.Существенные отличительные признаки заявляемого изобретения связаны с достигаемым положительным эффектом следующим образом, Выбор длины волокнад до 0,8 мм обусловлен тем, что, как экспери ментально установлено авторами, при боль- (шей длине волокна оно армирует матрицу (Д само по себе без учета влияния дисперсного ( ) наполнения, а при длине волокна ниже 0,8 мм зерна дисперсного наполнителя как бы "садятся" на волокно, хорошо с ним связываясь, и это явление действует аналогично вискеризации волокна(созданию выступов в ъ разные стороны), усиливая сцепление с матрицей. Количес гво вводимого волокна в пределах 0,5 - 4,0 мас.о выбрано авторами эксперйментально и может быть обьяснено тем, что при содержании волокна менее 0,5 мас,% его влияние статически незначимо, а при содержании волокна более 4,0 мас,% начинает проявляться описанное выше явление армирования волокон матрицы и сни- МПа, заливая пеком и создавая избыточное жается влияние наличия дисперсного на- давление в 0,6 МПа в течение трех часов. полнителя. Выбор непрокаленного кокса и, После повторного обжига по тому же режи- в особенности, его фракции 0,1 - 0,2 мм обус- му, проводят заключительную графитацию ловлен тем, что при этом матрица представ до 2500 С в течение 40 часов. Свойства полляет собой мелкозернистый материал на учаемых материалов представлены в приве- основе непрокаленного кокса с высоким денных нижепримерахитаблице,уровнем характеристик. Зерна наполнителя П р и м е р 1. При прочих равных услофракции 0,1 - 0,2 мм хорошо "садятся" на виях, как описано выше, содержание угле- волокно, Выбор интерваласодержания свя родного волокна выбирают равным 0,5 зующего в интервале 35 - 40 мас.сделан мас. , а содержание связующего 35 мас. . авторами также на основе результатов экс- Плотность готового углеродного материала периментов, и объясняется тем, что при - 1790 кг/м, предел прочности при сжатиизменьших содержаниях связующего чем 108,5 МПа, предел прочности при изгибе - 35 , высокая удельная поверхность мелко 48,2 МПа, предел прочности при растяжедисперсного наполнителя и углеродного во- нии 27,8 МПа,удельное электросопротивлелокна не будет покрыта слоем связующего . ние - 10,2 х 10 Ом,м,достаточнойтолщины, связность материала П р и м е р 2, При прочих равных услоснизится, и уровень свойств упадет, При виях, как в примере 1, содержаниеуглеродбольших, чем 40 , содержащих связующе ного волокна выбирают равным 4,0 вес,го, толщина прослоек связующего получает- а содержание связующего 40 вес,. Плот ся слишком значительной, превышающей ность готового углеродного материала - толщину этого поверхностного слоя связую кг/м, предел прочности при сжатии -зщего, где сказывается влияние поверхности 105,3 МПа, предел прочности при изгибе - наполнителя, и в избыточном связующем 25 41,6 МПа, предел прочности при растяжеболее интенсивно образуются поры, вслед- нии - 30,9 МПа, удельное электросопротивствие чего пористость готового углеродного ление - 13,1 х 10 Ом.м.материала получается более высокой и уро- П р и м е р 3, При тех же условиях вень свойств его также падает. содержание углеродного волокна выбираютУглеродный материал получают следу равным 2,3 вес, а содержание связующе ющим образом. Непрокаленный кокс марки го равным 37,5 вес. . Плотность готового КНПС по ГОСТ 22-898-78 измельчают в виб- углеродного материала - 1800 кг/м", предел ромельнице до фракции -0,2 мм, углеродное прочности при сжатии - 110,1 МПа, предел волокно марки ВМНизмельчают механи- прочности при изгибе - 50,1 МПа, предел ческим методом, например, в вибромельни прочности при растяжении - 29,8 МПа це до тех пор, пока длины отдельных удельноеэлектросопротивление - 11,8 х 104 филаментов не будут превышать 0,8 мм, по- Ом.м.сле чего в смесительной машине их смеши- П р и м е р 4 (за рамками формулы вают в таких пропорциях, чтобы изобретения), При тех же условиях, что и в содержание волокна лежало в интервале 40 примере 1, содержание волокна выбирают 0,5 - 4,0 мас, , Смешивание ведут либо в равным 0,4 , содержание связующего 41 . холодную для получения пресс-порошка, Плотность готового углеродного материала либо при температуре 120 С в течение 0,5 - 1760 кг/м, предел прочности при сжатии часа, после чего добавляют расплавленный - 92,3 МПа, предел прочности при изгибе - каменноугольный пек марки А по ГОСТ 45 39,9 МПа, предел прочности при растяже-83 с температурой 120 С в количест- нии - 22,6 МПа, удельное электросопротивве 35 - 40 мас от всей массы и смешивают ление - 14,8 х 10 Ом,м.при температуре 120 С в течение 1 часа. П р и м е р 5 (за рамками формулы После окончания смешивания массу стаби- изобретения), При тех же условиях, что и в лизируют в миксере в течение 0,5-1 часа, 50 примере 1, содержание волокна выбирают охлаждая до температуры 90-100 С, послеравным 4,1 , а содержание связующего чего прессуют, например, в "глухую" матри,5 вес. , Плотность готового углеродногс цу при давлении 40,0 - 60,0 МПа, получая за- материала - 1750 кг/м", предел прочности готовки размером 200 х 500 х 1200 мм, Далее при сжатии - 90,8 МПа, предел прочности указанные заготовки обжигают до темпера при изгибе 38,2 ЫПа, а предел прочности туры 1000 С в течение 323 часов, пропиты- при растяжении - 20,7 МПа, удельное элеквают тем же пеком при температуре 200 С, тросопротивление - 13,3 х 10 Ом.мпредварительно нагревая заготовки до П р и м е р 6 (за рамками формулыо350 С, вакуумируя их в автоклаве в течение изобретения). При прочих равных условиях 0,5 часа до остаточного давления 1 х 10 каквпримере 1 измельчениенепрокаленно1763363 35 Варианты получения углеродного материала и достигаемые при атон уровне показатели Характеристики 1 Прототип Принерприм.10 1 Пример Пример Пример 2 3-ог Разиер зерна непрокаленного кокса, мм-0,2 -0,2 -0,2 0,8 0,8 0,8 0,8 о,е 0,8 0,8 19"20 Размер волокна,н. 6. мм 0,9 Содержание углеродного волокна, вес,е 5-8 0,4 4,1 0,5 4 0 2 3 0,5 о 5 о 5 о,5 Содержание связующегозес.е Плотность углеродногонатериала, кг/м 1790 1810 1800 1760 1750 108,5 105,3 1101 92,3 90,8 140 1720 1760 1770 70,5 85,1 86,8 32,1 369 387 Предел прочности при ежа"тии, моа вв,з Предел прочности при изгибе йоа 4:,Э 41,6 80,1 41,3 З 9,9 Зв,г 18,9 25,5 23,9 Предел прочности при рас тяжении ИПа г 7,8 эо,9 го,е г 2,6 20,7 21,6 Удельное сопротивлениеОчз Ои.м 13,6 132 132 11,8 4,Е Э,Э 14,3 1 О 2 13 1 го кокса проводят до фракции - 0,1 мм. Получить связанный материал не удается, так как большая часть фракций -0,1 мм скатывается в конгломераты с большой внутренней энергией, которые далее становятся зародышами окатышей, при прессовании окатыши плохо "склеиваются" и после обжига заготовки развалились,П р и м е р 7 (за рамками формулы изобретения), При прочих равных условиях как в примере 1 измельчение непрокаленного кокса ведут до фракции -0,3 мм. Плотность готового углеродного материала - 1720 кг/м, предел прочности при сжатии -з70,5 МПа, предел прочности при изгибе - 32,1 МПа, предел прочности при растяжении - 18,9 МПа, дельное электросопротивление - 13,6 х 10 Ом,м.П р и м е р 8 (за рамками формулы изобретения), При прочих равных условиях, как в примере 1, измельчение волокна ведут до размеров ниже 0,9 мм, Плотность готового углеродного материала - 1760 кг/м, през дел прочности при сжатии 85,1 МПа, предел прочности при изгибе 36,9 МПа, предел прочности при растяжении 25,5 МПа, удельное электросоп ротивление - 13,2 х 10 6 Ом.м,П р и м е р 9 (за рамками формулы изобретения), При прочих равных условиях, как в примере 1, измельченные волокна ведут до размеров ниже 1,1 мм. Плотность готового углеродного материала - 1770 кг/м, предел прочности при сжатии - 86,8з МПа, предел прочности при изгибе - 38,7МПа, предел прочности при растяжении -26,9 МПа, удельное электросопротивление- 13,2 х 10 Ом,м.5 П р и м е р 10 (по прототипу). В шихтуиз прокаленного кокса по грансоставу соответствующего серийному графитовомуэлектроду вводят волокно с размерами 10 -20 мм в количестве 5 - 8 мас.о, Полученный10 материал имеет плотность - 1740 кг/м, прездел прочности при сжатии - 88,3 МПа, предел прочности при изгибе - 41,3 МПа,предел прочности при растяжении - 21,6МПа, удельное электросопротивление -15 14,3 х 10 Ом,м,Таким образом, сравнение показывает,что по отношению к прототипу применениеизобретения позволяет получить в среднемповышение уровня свойств на 18,70.20 Формула изобретенияУглеродсодержащая масса для получения углеродных изделий, содержащая непрокаленный кокс, углеродное волокно и. каменноугольный пек, о т л и ч а ю щ а я с я25 тем, что, с целью улучшения физико-механических характеристик изделий, она содержит непрокаленный кокс фракции 0,1 - 0,2мм и углеродное волокно длиной не более0,8 мм при следующем соотношении компо 30 нентов, мас,о; углеродное волокно длинойне более 0,8 мм 0,5 - 4,0; каменноугольныйпек 35,0 - 40,0; непрокаленный кокс фракции0,1 - 0,2 мм остальное,"0,2 "0,1 -0,3 -0,2 -0,2 40 37,5 41 34,5 35 , 35

СмотретьЗаявка

4722635, 08.06.1989

МОСКОВСКИЙ ЭЛЕКТРОДНЫЙ ЗАВОД

ТРАПЕЗНИКОВ ДМИТРИЙ АЛЕКСЕЕВИЧ, СУРКОВ СЕРГЕЙ АЛЕКСАНДРОВИЧ, ШУЛЬГИНА ЛЮДМИЛА НИКОЛАЕВНА

МПК / Метки

МПК: C01B 31/02

Метки: масса, углеродных, углеродсодержащая

Опубликовано: 23.09.1992

Код ссылки

<a href="https://patents.su/3-1763363-uglerodsoderzhashhaya-massa-dlya-polucheniya-uglerodnykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Углеродсодержащая масса для получения углеродных изделий</a>

Предыдущий патент: Устройство для контроля уровня и состояния импрегната в процессе пропитки

Следующий патент: Способ получения вспененной углеродной массы

Случайный патент: Комплексный измеритель азимута и дальности