Углеродсодержащая масса для получения углеродных изделий

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1765113

Авторы: Полонский, Селезнев, Сурков, Трапезников

Текст

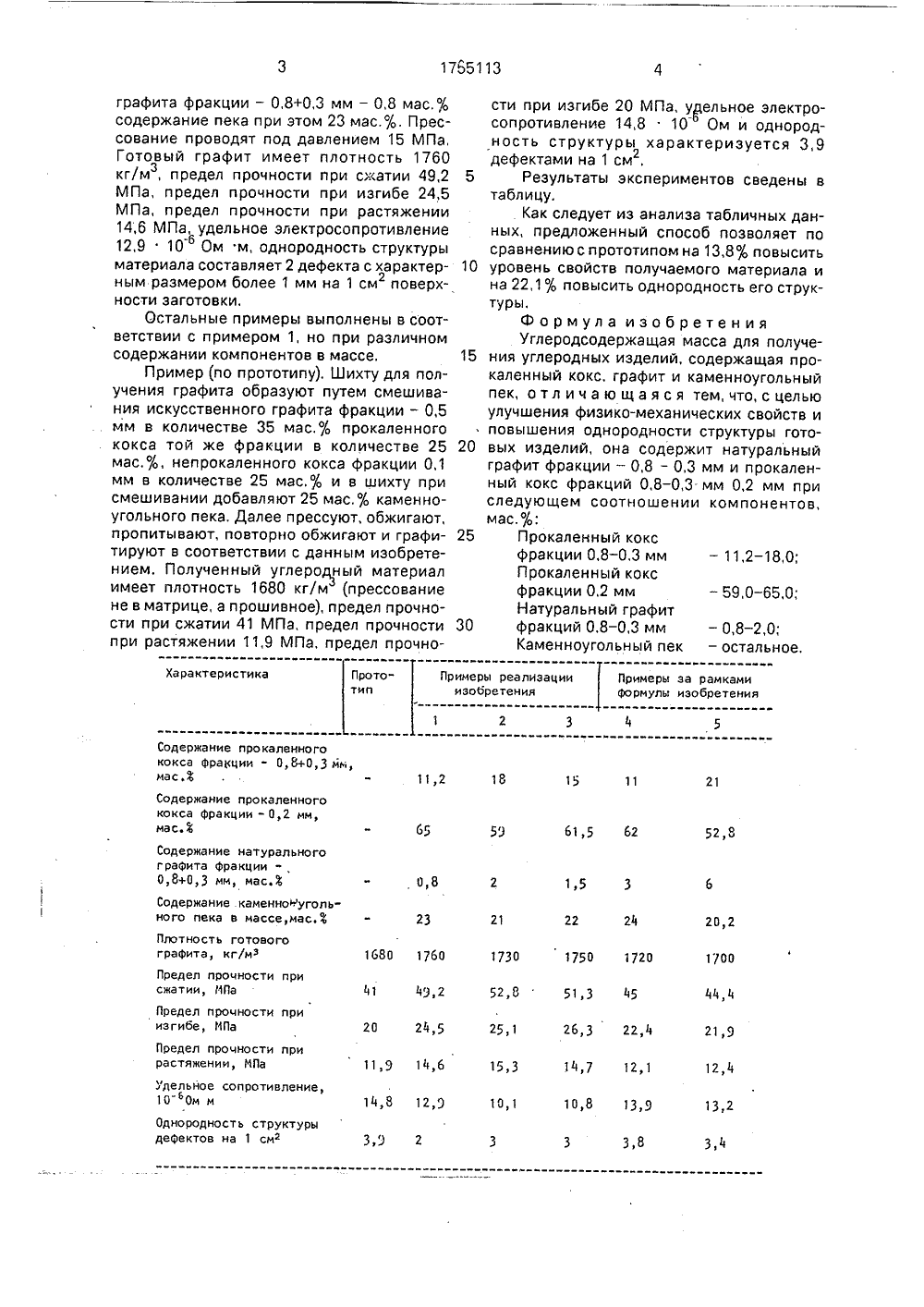

(54) УГЛ ПОЛУЧЕ (57) Изо получен улучшен повыше РОДСОДЕРЖАИЯ УГЛЕРОДретение относулеродных ме физико-мехае однороднос ЩАЯ М НЫХ ИЗ ится к атериал ических ти струк бласти и ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИПРИ ГКНТ СССР Изобретение относится к о олучения углеродных материалов.Целью изобретения является улучшение физико-механических свойств и повышение однородности структуры готовых изделий,Углеродный материал готовят следующим образом,Нефтяной кокс марки КНПС по ГОСТ 22898-78 прокаливают при 1250 С и измельчают в шаровой мельнице, после чего рассеивают, получая фракцию - 1,2+ 0,3 мм, после чего на сите с размером ячейки 0,8 мм отсекают часть фракции свыше 0,8 мм, Далее смешивают ее с таким же образом полученным натуральным графитом той же фракции в соотношении 1;12 - 12, далее смешивают с мелкой фракцией того же кокса, - 0,2 мм, в таком количестве, чтобы содержание крупной фракции лежало в интервале 15 - 25 мас.% от всей шихты, после чего смешивают с каменноугольным пеком марки вых изделий. Сущность способа заключается в том, что в качестве углеродсодержащей массы для изготовления углеродных изделий используют массу следующего состава, мас,%; прокаленный кекс фракции 0,8-0,3 мм 11,2 - 18; прокаленный кекс фракции 0,2 мм 59,0 - 65; натуральный графит фракции 0,8 - 0,3 мм 0,8 - 2; каменноугольный пек - остальное. Плотность углеродного материала составляет 1730 - 1760 кг/м, предел прочности при сжатии, изгибе и растяжении 49,2 - 52,8 МПа, 24,5 - 26,3 МПа 14,6 - 15,3 МПа соответственно, количестве дефектов 2-3 на 1 см . 1 табл. нАн по ГОСТ 10200-83 так, чтобы его содержание в массе составило от 21 до 23 мас.%, После чего массу прессуют продавливанием через мундштук при давлении 15-20 МПа, Полученные таким образом заготовки, диаметром 200 мм и длиной 500 мм обжигают до 1250 С за 323 ч. после чего пропитывают тем же пеком, предварительно вакуумируя нагретые до 350 С заготовки до 1 10 МПа в течение 0,5 ч, далее заливая их пеком сд температурой 200 С и выдерживая при этой Сл) температуре под давлением 0,6 МПа в течение 3 н, Поппе этого еноен обжигеют по тому же режиму и грефитируют до 2500 С эе 40/ и ч, Зависимость свойств углеродного материала от количественного содержания компонентов в углеродсодержащей массе показана в примерах.П р и м е р 1. Содержание прокаленного кокса фракции - 0,8+0,3 мм составляет 11,2 мас./0 прокаленного кокса фракции - 0,2 мм - 65 мас,% содержание натурального1765113 графита фракции - 0,8+0,3 мм - 0,8 мас,% содержание пека при этом 23 мас.%. Прес- сование проводят под давлением 15 МПа, Готовый графит имеет плотность 1760 кг/м, предел прочности при сжатии 49,2 5зМПа, предел прочности при изгибе 24,5 МПа, предел прочности при растяжении 14;6 МПа, удельное электросопротивление 12,9 10 Ом м, однородность структуры материала составляет 2 дефекта с характер ным размером более 1 мм на 1 см поверхности заготовки.Остальные примеры выполнены в соответствии с примером 1, но при различном содержании компонентов в массе. 15Пример (по прототипу). Шихту для получения графита образуют путем смешивания искусственного графита фракции - 0,5 мм в количестве 35 мас.% прокаленного кокса той же фракции в количестве 25 20 мас.%, не п ро кале н ного кокса фракции 0,1 мм в количестве 25 мас,% и в шихту при смешивании добавляют 25 мас.% каменноугольного пека. Далее прессуют, обжигают, пропитывают, повторно обжигают и графи тируют в соответствии с данным изобретением, Полученный углеродный материал имеет плотность 1680 кг/м (прессование не в матрице, а прошивное), предел прочности при сжатии 41 МПа, предел прочности 30 при растяжении 11,9 МПа, предел прочно - 0,8-2,0;- остальное ПротоХарактеристика Примеры реализации изобретения Примеры за рамками формулы изобретения тип Содержание прокаленногококса фракции " 0,8+0,3 мммас.ь" 11,2 18 15 11 21 Содержание прокаленногококса фракции " 0,2 мм,мас. 52 8 61,5 62 е 65 Содержание натуральногографита фракции,8+0,3 мм, мас. ь 0,8 3 624 20 23 21 22,2 Плотность готовогографита, кг/мз 1680 1760 1730 1750 1720 1700 Предел прочности присжатии, НПа 41 4 Э,2 52,851,3 45 44,4 Предел прочности при изгибе, МПа 20 24,5 25,1 2623 22)4 21 ЭЭ 14,7 12,1 12)4 10,8 13,9 13,2 Предел прочности при растяжении, ИПа 11,9 14,6 15,3 Удельное сопротивление,1 О Ом м 14,8 12,Э 10,1 Однородность структурыдефектов на 1 смз 3,8 3,4 З,Э 2 Содержание каменнонуголь"ного пека в массе,мас.Ф сти при изгибе 20 МПа, удельное электросопротивление 14,8 10 Ом и однородность структуры характеризуется 3,9дефектами на 1 см,Результаты экспериментов сведены втаблицу.Как следует из анализа табличных данных, предложенный способ позволяет посравнению с прототипом на 13,8% повыситьуровень свойств получаемого материала ина 22,1% повысить однородность его структуры.Формула изобретенияУглеродсодержащая масса для получения углеродных изделий, содержащая прокаленный кокс, графит и каменноугольныйпек, о т л и ч а ю щ а я с я тем, что, с цельюулучшения физико-механических свойств иповышения однородности структуры готовых изделий, она содержит натуральныйграфит фракции - 0,8 - 0,3 мм и прокаленный кокс фракций 0,8 - 0,3 мм 0,2 мм приследующем соотношении компонентов,мас.%;Прокаленный коксфракции 0,8 - 0,3 мм - 11,2 - 18,0;Прокаленный коксфракции 0,2 мм - 59,0-65,0;Натуральный графитфракций 0,8 - 0,3 ммКаменноугольный пек 2 3 5

СмотретьЗаявка

4725811, 08.06.1989

ПРЕДПРИЯТИЕ ПЯ В-2859

СЕЛЕЗНЕВ АНАТОЛИЙ НИКОЛАЕВИЧ, ПОЛОНСКИЙ ИГОРЬ ОЛЕГОВИЧ, ТРАПЕЗНИКОВ ДМИТРИЙ АЛЕКСЕЕВИЧ, СУРКОВ СЕРГЕЙ АЛЕКСАНДРОВИЧ

МПК / Метки

МПК: C01B 31/02

Метки: масса, углеродных, углеродсодержащая

Опубликовано: 30.09.1992

Код ссылки

<a href="https://patents.su/2-1765113-uglerodsoderzhashhaya-massa-dlya-polucheniya-uglerodnykh-izdelijj.html" target="_blank" rel="follow" title="База патентов СССР">Углеродсодержащая масса для получения углеродных изделий</a>

Предыдущий патент: Способ получения тонкодисперсного гидрофосфата кальция

Следующий патент: Способ получения расширенного графита

Случайный патент: Языкодержатель