Способ получения гранул из свинецсодержащих видов сырья

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

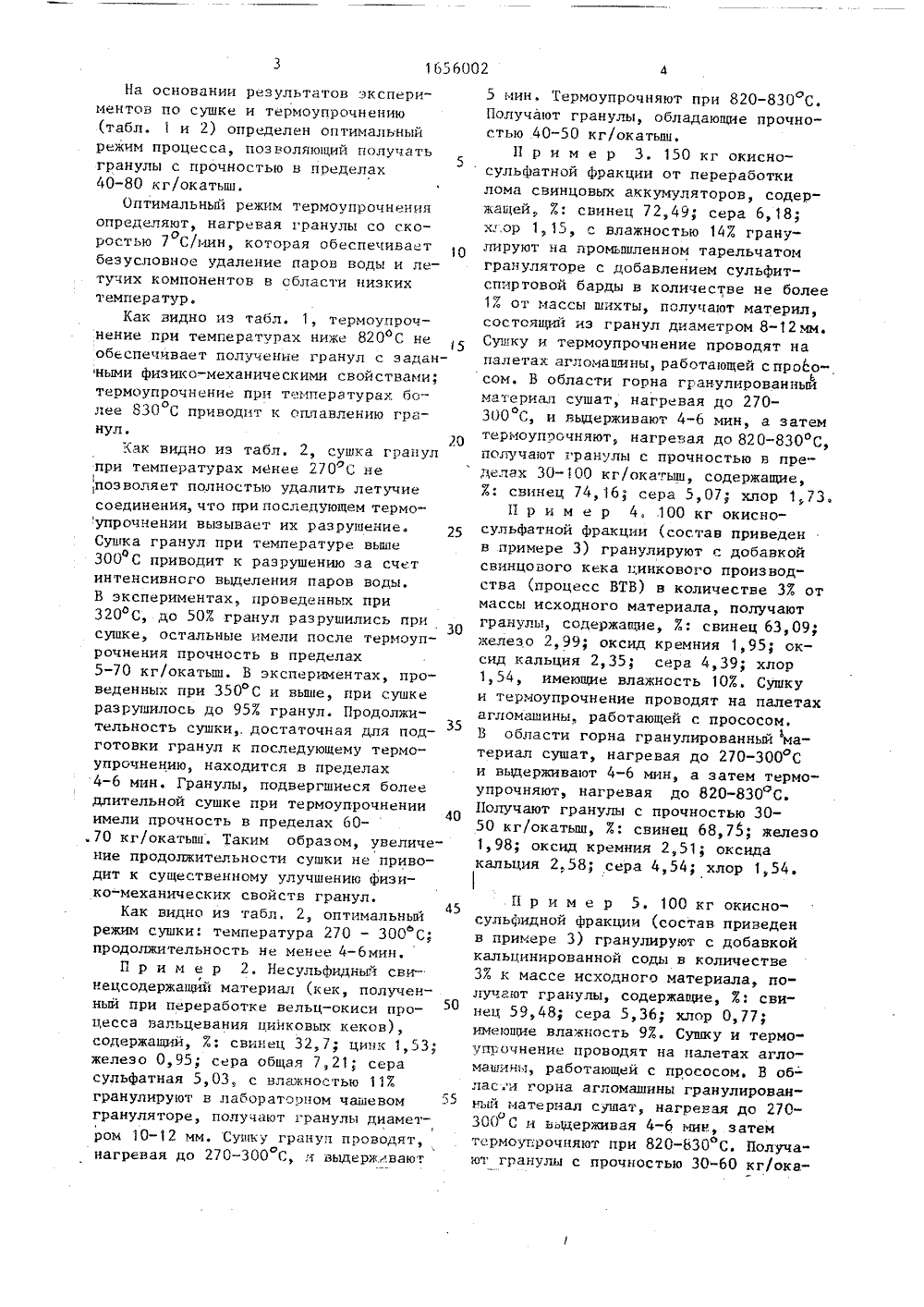

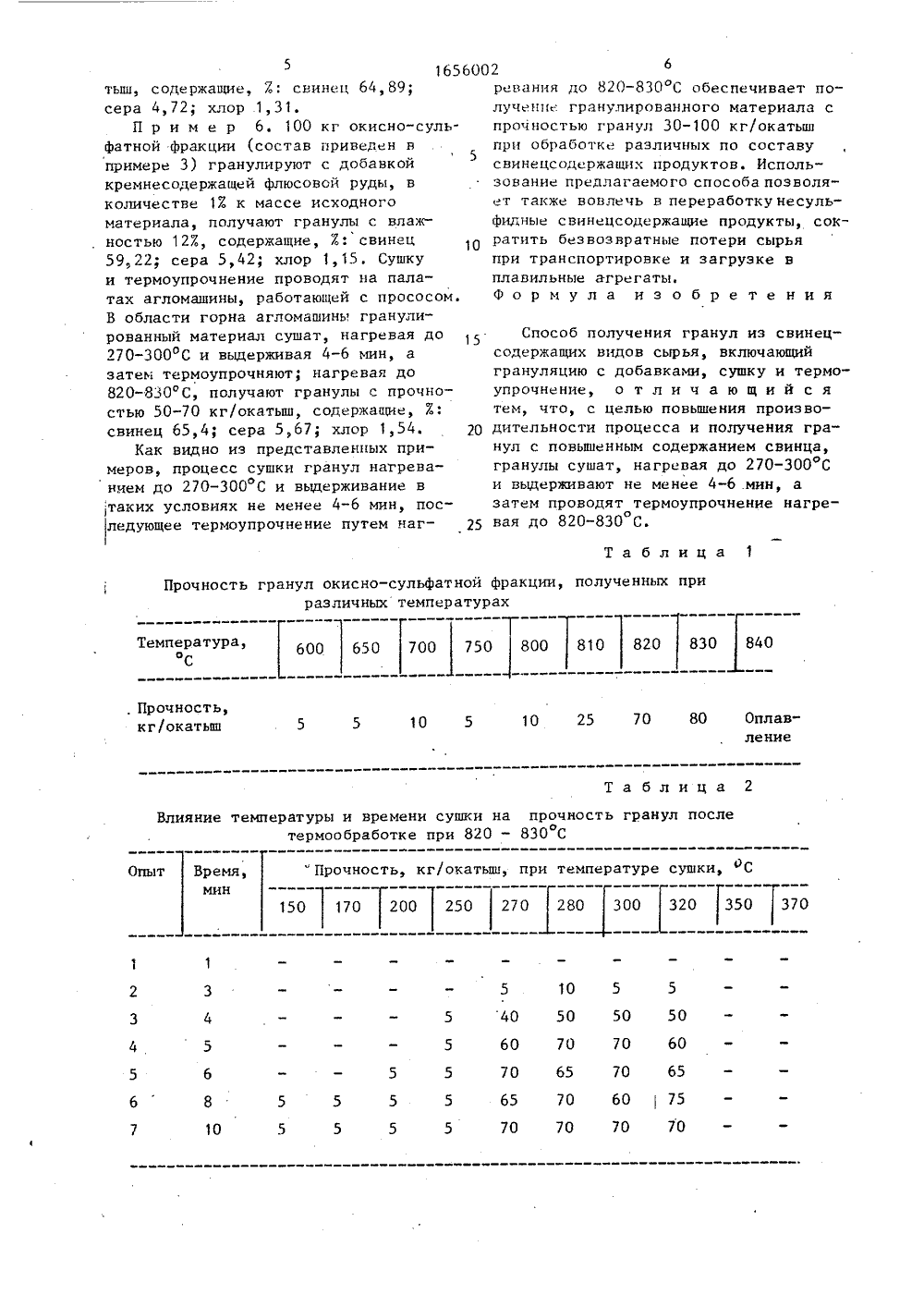

(51)5 С 22 В 7/00 ИСАН НИЯ ИЗОБ ДЕТЕЛЬСТВУ ВТ ий инати ут мет АН СС ев,1олобердин,тротермияинца.4-36. веткой ния и диса Затем гра рмоупрочняют,олученные 30-100 кг/окавидов я повыцесса и ым содер ГОСУДАРСТВЕННЫЙ НОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМПРИ ПЮТ СССР(21) 4325591/ог (22) 05. 11.87 (46) 15.06.91, Бюл. Р 22 (71) Казахский политехничестут им. В.И.Ленина и Инститлургии Уральского отделения (72) Н.А.Ватолин, В.Ф.Балак В,И.Авдюков, В.А.Туленков,В.В.Студенцов, Е.Г.Насонова(56) Кунаев А,М, и др, Элекв металлургии вторичного свАлма-Ата; Наука, 1980, с. 3 Изобретение относится кметаллургии, в частности кпереработки свинецсодержащисырья.Целью изобретения являетшение производительности прполучение гранул с повышеннжанием свинца.Способ осуществляют следобразом. Свинецсодеражщий несульфидный материал гранулируют с добавками флюсов и связующих или без добавок. Сырые гранулы сушат, нагревая до 270-300 фС и выдерживают не менее 4-6 мин, таким образом осуществляют подготовку гранул к последующему термоупрочнению путем удаления из твердой фазы влаги а также летучих соединений, образую.801656002 А 1(54)СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗСВИНЕЦСОДЕРЖАЩИХ ВИДОВ СЫРЬЯ(57) Изобретение относится к цветнойметаллургии, в частности к процессампереработки свинецсодержащих видовсырья. Цель изобретения - повышениепроизводительности процесса и получение гранул с повышенным содержаниемсвинца. Свинецсодержащий несульфидный материал гранулируют с добавкамифлюсов и связующих. Сырые гранулысушат, нагревая до 270-300 С, и выдерживают не менее 4-6 мин. Затемгранулированный материал термоупрочняют, нагревая до 820-830 С. Полученные гранулы имеют прочность 30100 кг/окатыш и до 707 свинца. 2 тафл щихся в результате акисциации компонентов шихтнулированный материал тнагревая до 820-830 С.гранулы имеют прочностьтыш,П р и м е р 1. Несульфидный свинец " содержащий материал (окисно-сульфатная фракция разделки лома свинцовых аккумуляторов), содержащий, Х: свинец 71,21, сера общая 6,6; сера сульфатная 6,53; хлор 1, 15, с влажностью 137. гранулируют в лабораторном чашевом грануляторе. Полученные гранулы диаметром 10-12 мм сушат в муфельной печи, нагревая до 270-300 С не менее 4-6 мин. Высушенные гранулы упрочняют, нагревая до 820-830 С.На основании результатов экспериментов по сушке и термоупрочнению(табл, 1 и 2) определен оптимальныйрежим процесса, позволяющий получатьгранулы с прочностью в пределах540-80 кг/окатыш,Оптимальный режим термоупрочн енияопределяют, нагревая гранулы со скооростью 7 С/мин, которая обеспечиваетбезусловное удаление паров воды и летучих компонентов в сбласти низкихтемператур.Как видно из табл. 1, термоупрочнение при температурах ниже 820 С необеспечивает получение гранул с заданными Физико-механическими свойствами;термоупрочнение при температурах более 830 С приводит к оплавлению гранул. 20Как видно из табл. 2, сушка гранулпри температурах менее 270 С непозволяет полностью удалить летучиесоединения,что припоследующем термоупрочнении вызывает их разрушение.Сушка гранул при температуре выше300 С приводит к разрушению эа счетоинтенсивного выделения паров воды.В экспериментах, проведенных при320 С, до 50% гранул разрушились при30сушке, остальные имели после термоупрочнения прочность в пределах5-70 кг/окатыш. В экспериментах, проведенных при 350 С и выше, при сушкеразрушилось до 95 . гранул. Продолжительность сушки,. достаточная для подготовки гранул к последующему термоупрочнению, находится в пределах4-6 мин. Гранулы, подвергшиеся болеедлительной сушке при термоупрочненииимели прочность в пределах 6040.70 кг/окатыш. Таким образом, увеличение продолжительности сушки не приводит к существенному улучшению Физико-механических свойств гранул.Как видно из табл. 2, оптимальный45режим сушки: температура 270 - ЗОО С;продолжительность не менее 4-бмин,П р и м е р 2, Несульфидный сви Рнецсодержащий материал (кек, получен- .ный при переработке вельц-окиси процесса вальцевания цинковых. кеков),содержащий, 7.: свинец 32,7; цинк 1,53;железо 0,95; сера общая 7,21; серасульфатная 5,03, с влажностью 11%гранулируют в лабораторном чаыевомгрануляторе, получают гранулы диаметром 10-12 мм. Сушку гранул проводятнагревая до 20-300 С, и выдерж;.вают 5 мин. Термоупрочняют при 820-830 С, Получают гранулы, обладающие прочностью 40-50 кг/окатыш.П р и м е р 3. 150 кг окисносульфатной Фракции от переработки лома свинцовых аккумуляторов, содержащей, %: свинец 72,49; сера 6,18;хор 1, 15, с влажностью 147 гранулируют на промьпцленном тарельчатом грануляторе с добавлением сульфитспиртовой барды в количестве не более 17 от массы шихты, получают материл, состоящий из гранул диаметром 8-12 мм. Сушку и термоупрочнение проводят на палетах агломапины, работающей спробосом. В области горна гранулированныи материал сушат, нагревая до 270 о300 С, и выдерживают 4-6 мин, а затем термоупрочняют, нагревая до 820-830 С, получают гранулы с прочностью в пределах 30-100 кг/окатыш, содержащие, %: свинец 74, 16; сера 5, 07; хлор 1, 73.П р и м е р 4100 кг окисносульфатной фракции (состав приведен в примере 3) гранулируют с добавкой свинцового кека цинкового производства (процесс ВТВ) в количестве 3% от массы исходного материала, получают гранулы, содержащие, 7.: свинец 63,09; железо 2,99; оксид кремния 1,95; оксид кальция 2,35; сера 4,39; хлор 1,54, имеющие влажность 107. Сушку и термоупрочнение проводят на палетах агломашины, работающей с прососом, В области горна гранулированный материал сушат, нагревая до 270-300 С и выдерживают 4-6 мин, а затем термоупрочняют, нагревая до 820-830 С. Получают гранулы с прочностью 30- 50 кг/окатыш, 7.: свинец 68,71; железо 1,98; оксид кремния 2,51; оксида кальция 2,58; сера 4,54; хлор 154.П р и м е р 5. 100 кг окисносульфидной фракции (состав приведен в примере 3) гранулируют с добавкой кальцинированной соды в количестве 37. к массе исходного материала, получают гранулы, содержащие,.: свинец 59,48 сера 5,36; хлор 0,77;имеющие влажность 9%. Сушку и термоупрочнение проводят на налетах агломашины, работающей с прососом. В облас,и горна агломашины гранулированный материал сушат, нагревая до 270- ЗОО С и выдерживая 4-6 мин, затеи термоупрочняют при 820-830 С, Получают гранулы с прочностью 30-60 кг/ока165 Т а блица Прочность гранул окисно-сульфатной фракции, полученных при различных температурах Температура 600 650 700 750 800 810 820 830 ОС 840 Прочность,кг/окатьпп 5 10 5 10 25 70 80 Оплав- ление Т а блица 2 Влияние температуры и времени сушки на прочность гранул после термообработке при 820 - 830 С Опыт Время,мин65 70 6075 70 70 70 70 10 тыш, содержащие, %: свинец 64, 89; сера 4,72," хлор 1,3 1.П р и м е р 6. 100 кг окисно-сульфатной фракции (состав приведен в примере 3) гранулируют с добавкой кремнесодержащей флюсовой руды, в количестве 1% к массе исходного материала, получают гранулы с влажностью 12%, содержащие, %: свинец 59,22; сера 5,42; хлор 1,15. Сушку и термоупрочнение проводят на палатах агломашины, работающей с прососом. В области горна агломашинь. гранулированный материал сушат, нагревая до 270-300 С и выдерживая 4-6 мин, а затеь термоупрочняют; нагревая до 820-830 С, получают гранулы с прочностью 50-О кг/окатьпд, содержащие, %: свинец 65,4; сера 5,67; хлор 1,54.Как видно из представленных примеров, процесс сушки гранул нагреванием до 270-300 С и выдерживание в таких условиях не менее 4-6 мин, последующее термоупрочнение путем наг 60026ревання до 820-83 ООС обеспечивает получение гранулированного материала спрочностью гранул 30-100 кг/окатышпри обработке различных по составу 5свинецсодержащих продуктов. Использование предлагаемого способа позволяет также вовлечь в переработкунесульфидные свинецсодержащие продукты, сократить безвозвратные потери сырьяпри транспортировке и загрузке вплавильные агрегаты.Формула и з обре т е н и я Способ получения гранул из свинецсодержащих видов сырья, включающийгрануляцию с добавками, сушку и термоупрочнение, о т л и ч а ю щ и й с ятем, что, с целью повышения произво дительности процесса и получения гранул с повьппенным содержанием свинца,гранулы сушат, нагревая до 270-300 Си выдерживают не менее 4-6 .мин, азатем проводят термоупрочнение нагревая до 820-830 С.

СмотретьЗаявка

4325591, 05.11.1987

КАЗАХСКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. В. И. ЛЕНИНА, ИНСТИТУТ МЕТАЛЛУРГИИ УРАЛЬСКОГО ОТДЕЛЕНИЯ АН СССР

ВАТОЛИН НИКОЛАЙ АНАТОЛЬЕВИЧ, БАЛАКИРЕВ ВЛАДИМИР ФЕДОРОВИЧ, АВДЮКОВ ВЯЧЕСЛАВ ИВАНИВИЧ, ТУЛЕНКОВ ВЛАДИМИР ЛЬВОВИЧ, СТУДЕНЦОВ ВЛАДИМИР ВИКТОРОВИЧ, НАСОНОВА ЕЛЕНА ГЕОРГИЕВНА, ДЕВЧИЧ ИОСИФ ИВАНОВИЧ, ЛИЛО ВЛАДИМИР АФАНАСЬЕВИЧ, КОЛОБЕРДИН АНАТОЛИЙ НИКОЛАЕВИЧ, МОЛДАБАЕВ ЭРИК ФАЙЗУЛЛАЕВИЧ, БУРДА НАТАЛЬЯ ВЛАДИМИРОВНА

МПК / Метки

МПК: C22B 7/00

Метки: видов, гранул, свинецсодержащих, сырья

Опубликовано: 15.06.1991

Код ссылки

<a href="https://patents.su/3-1656002-sposob-polucheniya-granul-iz-svinecsoderzhashhikh-vidov-syrya.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения гранул из свинецсодержащих видов сырья</a>

Предыдущий патент: Способ обжига окатышей

Следующий патент: Антифрикционный материал покрытия

Случайный патент: Устройство для моделирования процесса изготовления труб прессованием