Способ получения диспергатора минеральных частиц иили эмульгатора типа масловода

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

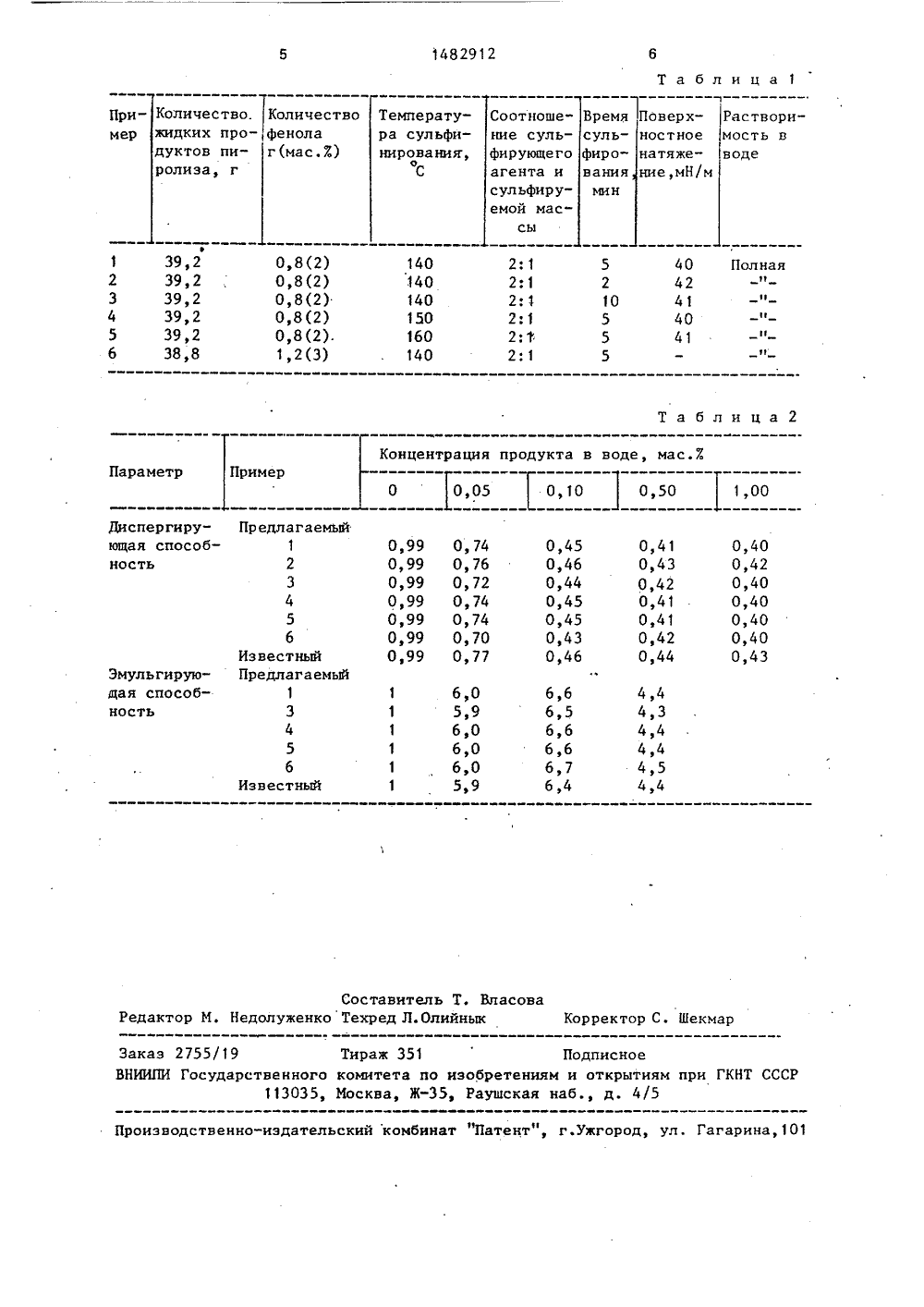

СОЮЗ СОВЕТСКИХ.СОЦИАЛ ИСТИЧЕСНИРЕСПУБЛИК 9 ( 48291 39/06, С 4 Со ИСАНИЕ ИЗОБРЕТЕНИЯ АВТОР ЬСТВУ МЪГ СВИ20политехнический иного комсомола Белотво СССР /06, 1986, ПЕРГАТОРА ЗМУЛЬГАТОР,вес жут ниеях б жидкихчестве2-37. рафинов в прис бавки фенола в массы жидких при 140-160 "С ацией сульфома тствин в к количестве продуктов следующе иролиза ейтрали сы гидроок ью натри следую зовалиснты:пиролиз ного вещества исполь щие исходные компоне- жидкий продукт дородов нефти: темпе 190-350 С; плотность 1045 кг/м; кинемати при 50 С 8,4 мм /с; глево кипени С ратура при 2 ческая коксуе вязкостость ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИПРИ ГКНТ СССР(71) Новополоцкийститут им. Ленинскруссии и Институт физической химииАН СССР(54) СПОСОБ ПОЛУЧЕНИЯ ДИСМИНЕРАЛЬНЫХ ЧАСТИЦ И/ИЛИТИПА МАСЛО/ВОДА(57) Изобретение касается сероорганических соединений, в частностиспособа получения диспергатора минеральных частиц и/или эмульгаторатипа масло/вода, Цель - повышение Изобретение относится к способу получения улучшенного поверхностно- активного вещества (ПАВ), которое может быть использовано в качестве диспергатора минеральных частиц и/или эмульгатора при обработке эмульсий типа масло/вода.Цель изобретения - повышение диспергирующей и змульгирующей способности целевого продукта, что достигается проведением сульфирования фракции 190-350 С жидких продуктов пиролиэа углеводородов отработанной серной кислотой из процесса очистки диспергирующей и эмудьгирующей способности целевого продукта. Процесс ведут сульфированием фракции с т.кип. 190-350 С жидких продуктов пиролиза углеводородов отработанной серной кислотой (из процесса очистки жидких парафинов) при молярном соотношении, равном соответственно 1:1,5-2 и 140-160 С в течение 2- 10 мин в присутствии добавки - фенола в количестве 2-37. от массы жидких продуктов пиролиза. Затем сульфомассу нейтрализуют гидроокисью натрия. Новое поверхностно-активное вещество по диспергирующей и эмульгирующей способности превосходит изтное на 4-9 Е, Кроме того, промеочный продукт (сульфомасса) имеет меньшую вязкость, чем полученный известным способом, что делает проведе процесса в промышленных услови олее технологичным. 2 табл. Для получения поверхностно-акт16,8 мас. 7; содержание воды0,05 мас.%; иодное число СОЯ /100 г;групповой состав, мас,%: парафинонафтеновые углеводороды 1,0; легкиеароматические углеводороды 3,5; средние ароматические углеводороды 36,0;тяжелые ароматические углеводороды57,6; асфальто-смолистые вещества1,9;- отработанная серная кислота изпроцесса получения жидких парафинов;содержание свободной серной кислоты,80 мас.7.; плотность при 20 С1710 кг/м ; содержание сульфокислот 15з,12 мас.%; содержание БОз 3 мас.%;- натр едкий ГОСТ 2263-79 в виде 12%-ного водного раствора;- фенол ГОСТ 23519-79. 10 20 П р и м е р 1.К 39,2 г тяжелой смолы пиролиза добавляли 0,8 г Фенола (2 мас,%). Смесь нагревали до 140 С и сульфировали при этои температуре при перемешивании отработанной серной кислотой (КГ). Количество отработанной серной кислоты, добавляемой к сульфируемой массе, составляло 80 г (соотношение 1:2), Сульфирование вели в течение 5 мин, после 30 чего сульфомассу нейтрализовали 12%-ным водным раствором едкого натра до нейтральной среды, Полученный ,продукт - водный раствор поверхностно-активного вещества (ПАВ), охлаж дали и определяли содержание сухого вещества путем высушивапия при 105 С до постоянного веса. Поверхностное натяжение на границе 0,27-ного водного раствора ПАВ с воздухом при - 40о20 С определяли по методу Ребиндера. Остальные примеры получения ПАВ аналогичны примеру 1, условия их проведения представлены в табл. 45Испытание полученных образцов и прототипа на эмульгирующую способность проводилось путем оценки отношения исходного объема углеводорода к объему выделившейся углеводородной фазы по истечении 12 ч при отстаивании в мерных цилиндрах, Эмульсию 1 мл, жидких парафинов в 25 мл водного раствора получили с помощью ультразвукового диспергатора УЗДН"1 при частоте 22 кГц в течение 10 с.Диспергирующая способность по отношению к минеральной суспензии определялась путем измерения объема осадка, образовавшегося при отстаивании 0,57,-ного водной суспензии Са(ОН) в течение 3 ч в мерном цилиндре, Отношение измеренного объема осадка к объему исходной твердой Фазы служит мерой оценки диспергирующей способности образцов ПАВ.В качестве объекта сравнения взят известный образец и обладакщий лучшими диспергирующими и эмульгирующими свойствами.Результаты оценки диспергирующей и эмульгирующей способности предлагаемых и известных образцов приведены в табл. 2.Как видно из табл. 2, свойства ПАВ, полученного по предлагаемому способу превосходят известный на 4"97 (погрешность эксперимента 2,5- 3%).Кроме того, промежуточный продукт (сульфомасса) по предлагаемому способу обладает значительно меньшей вязкостью, чем по известному, что делает .проведение процесса в промышленных условиях более технологичным.Формула изо бр ет енияСпособ получения диепергатора минеральных частиц и/или эмульгатора типа масло/вода сульфированием фраке ции с температурой кипения 190-350 С жидких продуктов пиролиза углеводородов отработанной серной кислотой, Из процесса очистки жидких парафинов при молярном соотношении, равном соответственно 1: 1,5-2, и температуре 140-160 С в течение 2-10 мин и присутствии добавки с последующей нейтрализацией сульфомассы гидро- окисью натрия, о т л и ч а ю щ и йс я тем, что, с целью повышения диспергирующей и эмульгирующей способности целевого продукта, в качестве добавки используют фенол в количестве 2-3% от массы жидких продуктов пиролиза.1482912 Таблица 1 Время 1сульфирования Поверх- ностное Количество. Количествофенолаг(мас.Ж) Температура сульфинирования,С СоотношеПример Растворимость в жидких продуктов пиролиза, г ние сульфнрующего агента и сульфируемой маснатяжение,мН/м воде сы 1 39,2 2 39,2 3 39,2 4 39,2 5 39,2 6 38,8 Полная11111н 0,8 (2) 0,8 (2) 0,8(2) 0,8 (2) 0,8 (2).1,2(3) 140 140 140 150 160 140 40 42 41 40 41 2:1 2:1 2:1 2:1 2;Ф 2:1 5 2 1 О 5 5 5 Таблица 2 Концентрация продукта в воде, мас.7 Параметр Пример Предлагаемьй123456ИзвестныйПредлагаемый1Э456Известный Диспергирующая способность 0,99 О, 74 0,99 0,76 0,99 0,72 0,99 0,74 0,99 0,74 0,99 0,70 0,99 0,77 0,45 0,46 0,44 0,45 0,45 0,43 0,46 0,41 0,43 0,42 0,41 0,41 0,42 0,44 0,40 0,42 0,40 0,40 0,40 0,40 0,43 Эмульгирующая способность 6,0 5,9 6,0 6,0 6,0 5,9 4,4 4,3 4,4 4,4 4,5 4,4 6,6 6,5 6,6 б,б 6,7 6,4 Составитель Т, ВласоваРедактор М. Недолуженко Техред Л.Олийнык Корректор С. Шекмар Заказ 2755/19 Тираж 351 ПодписноеВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушская наб., д. 4/5 Производственно-издательский комбинат патент", г.ужгород, ул, Гагарина,101

СмотретьЗаявка

4273446, 18.05.1987

НОВОПОЛОЦКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ ИМ. ЛЕНИНСКОГО КОМСОМОЛА БЕЛОРУССИИ, ИНСТИТУТ ФИЗИЧЕСКОЙ ХИМИИ АН СССР

САСКОВЕЦ ВАСИЛИЙ ВАСИЛЬЕВИЧ, УРЬЕВ НАУМ БОРИСОВИЧ, ЕЛЬШИН АЛЕКСАНДР ИВАНОВИЧ, ХОРОШКО СЕРГЕЙ ИЛЬИЧ, ГРИБОВА ЕЛЕНА ВАСИЛЬЕВНА, ПЕРЕГУДОВА ЛЮДМИЛА ИВАНОВНА, ИЖИК АННА ПЕТРОВНА, ТАРАКАНОВ ВИКТОР МИХАЙЛОВИЧ

МПК / Метки

МПК: C07C 139/06, C11D 3/34

Метки: «и—или», диспергатора, масловода, минеральных, типа, частиц, эмульгатора

Опубликовано: 30.05.1989

Код ссылки

<a href="https://patents.su/3-1482912-sposob-polucheniya-dispergatora-mineralnykh-chastic-iili-ehmulgatora-tipa-maslovoda.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения диспергатора минеральных частиц иили эмульгатора типа масловода</a>