Способ переработки каолинитсодержащих отходов добычи и обогащения углей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

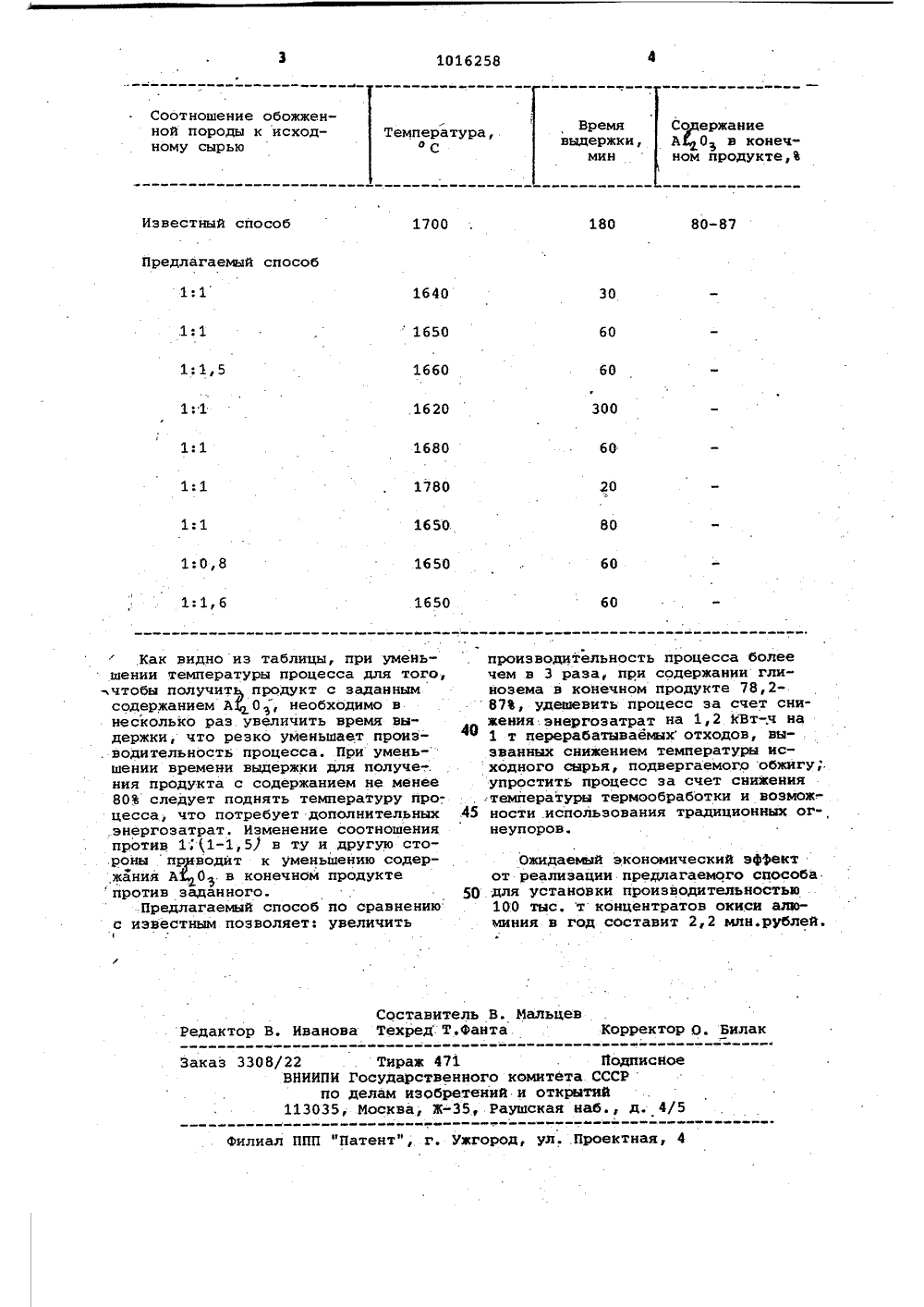

СОЮЗ СОВЕТСНИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН Й ИСАНИ БР ВИДЕТЕЛЬСТВУ К АВТОРСК 17А. Синьвкинископае ова,х ьство СССР 1969.чении я из каов. - фХи, В 3,етел/38, ова полу мини ходо197 ГОСУДАРСТВЕННЫЙ КОМИТЕТПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОГН(56) 1. Авторское свиР 331664, кл. С 01 Р2. Кост Л.А., НовиСинькова Л.А. и др. Оконцентратов окиси алю(54) (57) СПОСОБ ПЕРЕРАБОТКИ КЮИМНИТСОДЕРЖАЩИХ ОТХОДОВ ДОБЫЧИ И ОБОГАЩЕНИЯ УГЛЕЙ, включающий измедьчение, гранулирование и обжиг исходного сырья, термообработку полученного продукта в присутствии инертного газа, о т л и ч а ю щ и й с я тем, что, с целью повышения производительности процесса, продукт после обжига .смешивают с исходным сырьем при весовом соотношении 1:(1-1,5) и термообработку ведут при 1640- 1660 фС в течение 30-60 мин.Изобретение относится к переработ.ке высококремнистого алюминийсодержащего сырья и может быть использо вано при переработке каолинитсодержащих отходов добычи и обогащенияуглей для получения глинозема и огнеупоров.Известен способ переработки высокоглиноземистого сырья, заключающийся.в сжигании угля в циклоннойкамере с жидким шлакоудалением, с 10последующим переводом шлака в возгоночную камеру, в которой происходит возгонка кремнезема при 22002500 С. В результате в твердом продукте достигается содержание глинозема 60-65 1.Недостатками способа являются низкое извлечение глинозема и возможность использования полученного твер-дого продукта только для производства глинозема,Наиболее близкимпо техническойсущности и достигаемой цели к предлагаемому является способ переработ,- ки каолинитсодержащих отходов добычи и обогащения углей, включающийизмельчение, гранулирование и обжиг исходного сырья, термообработку полученного продукта в присутствии инертного газа при 1700 Св течение 3-х часов. твердый продукт 30после термообработки содержит 82-85глинозема 2 .Недостатками известного способаявляются низкая производительностьпроцесса и высокие затраты на егореализацию. Указанные недостаткивызваны необходимостью проведениятермообработки всего исходного сырьяпосле предварительного обжига, атакже высокой температурой и длительной выдержкой полученного продуктапри термообработке.Целью изобретения является повышение производительности процесса,Поставленная цель достигается тем,что согласно способу переработки каолинитсодержащих отходов добычи иобогащения углей, включающему измельчение, гранулирование и обжигисходного сырья,. термообработку полученного продукта в присутствии Юинертного газа, продукт после обжига смешивают с исходным сырьемпри весовом соотношении 1:(1-1,5)и термообработку ведут при 16401660 С в течение 30-60 мин. уСпособ осуществляют следующимобразом.Каолинитсодержащие углеотходыизмельчают до крупности 1-3 мм,гранулируют, подвергают обжигу при1000 С в течение 10 мин .и смешиваютс исходной породой в весовом соотношении 1:(1-1,5). Подготовленнуюшихту помещают в печь, которуюнагревают до заданной температуры 1640-1660 С, выдерживают при этойтемпературе 30-60 мин. В пространство печи подают инертный газ, например азот, аргон, окись углерода,со скоростью 0,01-0,0125 нм/минна кг шихты.П р и м е р 1, Для получениякорундкарборундовых материалов берут отходы обогащения экибастузского угля, характеризующиеся следующими показателями: зольность (Ас)75,1, влажность (Ч ) 13,0, выходлетучих веществ (Ч) 13,9. Минералогический состав породы представлен на 70 каолинитом и на 5-10кварцем. Химический состав озоленной породы следующий: 39,4 Аь 056,6 5102, 1,0 ГеО, Породуизмельчают до крупности 1-3 ммл6гранулируют, обжигают при 1000 Св течение 10 мин, добавляют необожженнуюпороду в весовом соотношении 1:1. Печь нагревают до 1640 С,выдерживают материал при этой температуре 30 мин. В пространство печи пропускают аргон со скоростью0,01 нм /мин кг шихты. По окончаэнии времени выдержки печь охлаждают, продукт взвешивают и определяют его.химический и Фазовый состав.Фазовый состав твердого продуктапредставлен 78,2 с - А Оэ,10,4 81 ф,1,6810, 9,7 81 э, Х,5 Ре, сумма растворимых в кислотах соединений алюминия (карбиды, оксикарбиды;металлический алюминий) составляет2,2,П р и м е р 2. Исходную шихту и соотношение обожженной породы к исходиой берут те же, что и в примере 1, но термообработку проводят при 1650 ОС в течение 60 мин в присутствии азота, который пропускают со скоростью 0,0125 нм /мин кг шихты. фазовый состав твердого продукта: 83,0 а-А 0, 10,2 512, 3,6 81 Я 1,0 Ре, сумма растворимых в кислотах соединений алюминия 2,0.П р и м е р 3. Исходную шихтуберут ту же, что и в примере 1,но весовое соотношение обожженнойпороды к исходной равно 1 1,5, температура процесса 1660 С, время выдержки 60 мин, аргон подают со скоростью 0,01 нм /минкг шихты. ФаЭэовый состав твердого продукта:85,5 сС-А 0, 8,0 511, 2,0500,6 Ре, сумма растворимых соединений. алюминия 1,5,Влияние весового соотношения обожженной породы к исходному сырью, температуре и длительности термообработки на содержание глинозема в конечном продукте представлено в таблице.1016258 Соотношение обожженной породы к исходному сырью Соцержание АСО в конечном продукте,Ъ Время выдержки,минЗаказ 3308/22 . Тираж 471 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раушская наб., д. 4/5Филиал ППП фПатентф, г. Ужгород, улПроектная, 4 Как видноиз таблицы, при уменьшении температуры процесса для того; чтобы получить продукт с заданным содержанием АЦ О ; необходимо в несколько раз увеличить время выдержки, что резко уменьшает произ.водительность процесса. При уменьшении времени выдержки для получе- ния продукта с содержанием не менее 80 следует поднять температуру процесса, что потребует дополнительных .энергозатрат. Изменение соотношения против 1;1-1,5) в ту и другую сто.роны приводит к уменьшению содержания АЙО.в конечном продукте против заданного..Предлагаемый способ по сравнению с известным позволяет: увеличить 1 производительность процесса более чем в 3 раза, при содержании глинозема в конечном продукте 78,2- 87, удешевить процесс за счет снижения энергозатрат на 1,2 КВт-.ч на О 1 т перерабатываемыхотходов, вы.званных снижением температуры исходного сырья, подвергаемого обжигу;.упростить процесс за счет снижения .:температуры термообработки и возмож-.45 ности использования традиционных огнеупоров. Ожидаемый экономический эектот реализации предлагаемого способа 50 для установки производительностью100 тыс, т концентратов окиси алюминия в год составит 2,2 млн.рублей,

СмотретьЗаявка

3386672, 27.01.1982

ИНСТИТУТ ГОРЮЧИХ ИСКОПАЕМЫХ

НОВИКОВА НАТАЛЬЯ НИКОЛАЕВНА, СИНЬКОВА ЛИДИЯ АНАНЬЕВНА, ШПИРТ МИХАИЛ ЯКОВЛЕВИЧ, ЗЕНОВКИН АЛЕКСАНДР СЕРГЕЕВИЧ

МПК / Метки

МПК: C01F 7/38

Метки: добычи, каолинитсодержащих, обогащения, отходов, переработки, углей

Опубликовано: 07.05.1983

Код ссылки

<a href="https://patents.su/3-1016258-sposob-pererabotki-kaolinitsoderzhashhikh-otkhodov-dobychi-i-obogashheniya-uglejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ переработки каолинитсодержащих отходов добычи и обогащения углей</a>

Предыдущий патент: Раздаточный кран

Следующий патент: Электрическая стекловаренная печь

Случайный патент: Устройство для отбора проб жидкостей и суспензий