Способ изготовления калиброванных прутков из аустенитных нержавеющих сталей

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

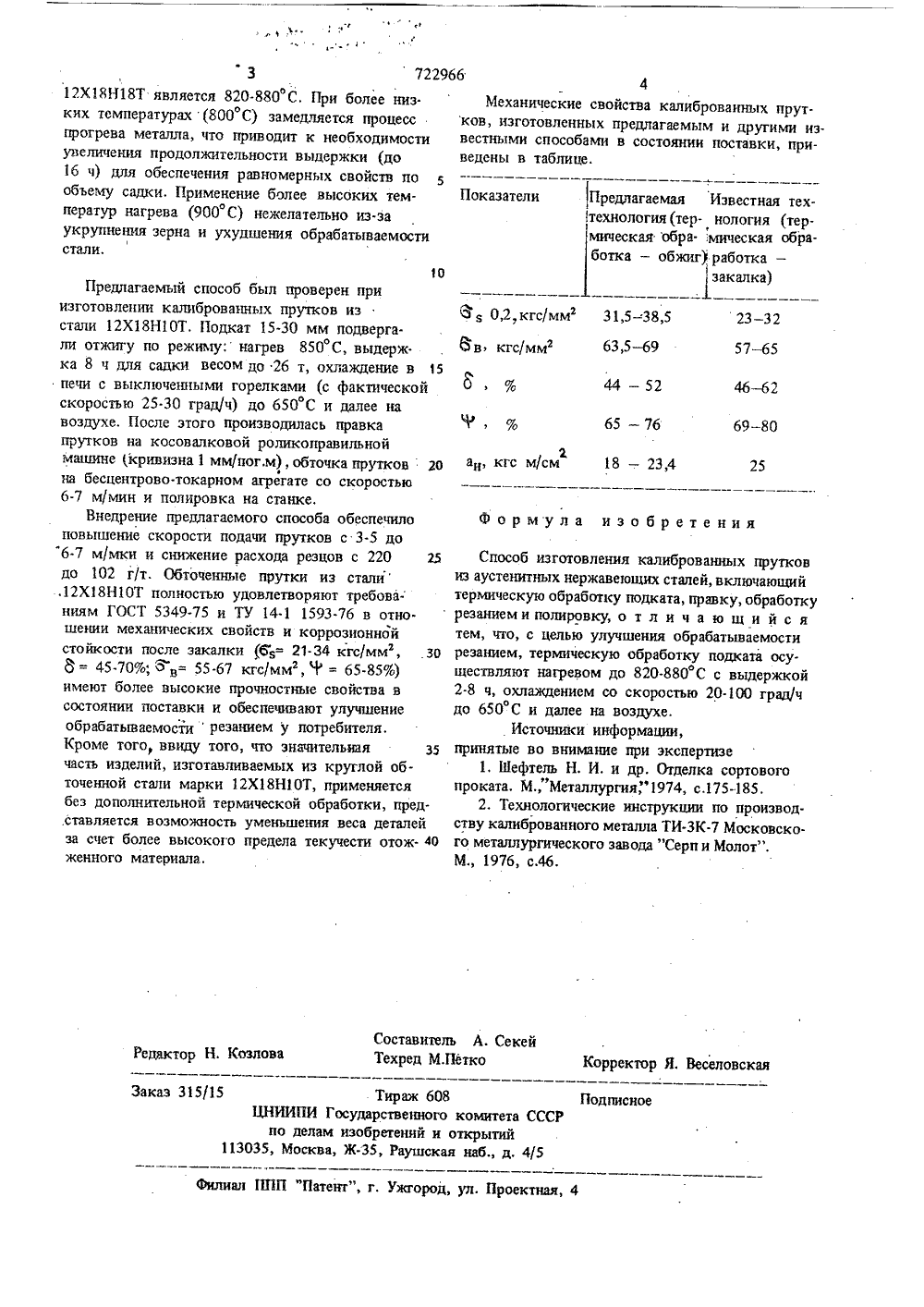

Союз СоеетскииСоциапистжчесиииРеспубюк лнительное к авт. 2) Залвлено 26.09,78 (2 присоединением заявки Ле 2667138/22-02 С 21 О 9/28 С 21 О 1/26 теаииьа иаютСССРиэобратаитирытий 23) Приоритет Опубликовано 25.03.80. делам и 0. Собиняк Московский металлургический завод "Серп и Молот(71 4) ПОСОБ ИЗГОТОВЛЕНИЯ КАЛИЬРОВАННЫХРУТКОВ ИЗ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ еодно - 5,0 Изобретение относится к металлургическомупроизводству, в частности к технологии изготовления калиброванных обточенных прутковиз аустенитных нержавеющих сталей,Производство круглой калиброваннойстали с повышенной отделкой поверхности(серебрянки) методом волочения и последующей шлифовки - весьма трудоемкий процесс,включающий много технологических операций,В связи с этим в последние годы все болееширокое распространение получает технологияпроизводства прутков методом обточки - полировки 1),Известен способ производства обточенныхпрутков с повышенной отделкой поверхностииз аустенитных нержавеющих сталей типа12 Х 8 Н 10, включающий следующие технологические операции: закалку .с 980-1050 С, правку, обточку, полировку 2).Однако известный способ не обеспечиваетнеобходимой обрабатываемости стали резаниеми однородных свойств по длине прутков кобъему пачки. Результатом н родноститвердости (143-197 НВ, 4,3 д НВ) по длине прутка является раэнотолщинность об. .точенных прутков после полировки, выводящая их за пределы допуска прутков в состоянии поставки (197.229 НВ; с 1-1 В = 4,0-4,3 мм); улучшение обрабатываемости их резанием обеспечивается проведением в колпаковых печах (садочных) термической обработки горячекао таного подката по режиму: нагрев до 820-880 выдержка от 2 до 3 в зависимости от веса садки, охлаждение с печью (20-100 град/ч) до 650 С, далее на воздухе. Прутки из стали 12 Х 18 Н 10 Т после отжига по указанному режиму имеют мелкозернистую, рекристаллиэованную (балл 8-9) структуру, с карбгдными выделения ми, наличие которых приводит к повышению ломкости стружки и уменьшению налипания ме. талла на инструмент, что улучшает срабатывае. мость прутков резанием.Длительная выдержка хорошо спакетированной садки обеспечивает равномерность прогрева металла и однородность свойств по объему пакета.Оптимальным температурным интервалом рекристаллизационного отжига горячекатаных прутков из аустенитных сталей типа722966 4Механические своиства калиброванных прут. ков, изготовленных предлагаемым и другими известными способами в состоянии поставки, приведены в таблице. Показатели О а 0,2,кгс/мм23 - 32 31,5 - 38,563,5-6944 - 5265 - 76 Вв, кгс/мм8, %%аан, кгс м/см 57-65 69-80 18 - 23,4 25 Формула изобретения Способ изготовления калиброванных прутков из аустенитных нержавеющих сталей, включающий термическую обработку подката, правку, обработку резанием и полировку, о т л и ч а ю щ и й с я тем, что, с целью улучшения обрабатываемости резанием, термическую обработку подката осуществляют нагревом до 820-880 С с выдержкой 2.8 ч, охлаждением со скоростью 20-100 град/ч до 650 С и далее яа воздухе.Источники информации,принятые во внимание при экспертизе1, Шефтель Н. И. и др, Отделка сортового проката. М., Металлургия,"1974, с,175-185.2, Технологические инструкции по производству калиброванного металла ТИ-ЗКМосковского металлургического завода "Серп и Молот". М., 1976, с.46. Составитель А. СекейТехред М,Петко Корректор Я. Веселовская Редактор Н. Козлова Тираж 608ЦНИИПИ Государственного комитета СССРпо делам изобретений и открытий113035, Москва, Ж, Раушская наб д. 4/5 Заказ 315/15 Подписное Филиал ППП "Патент", г. Ужгород, ул, Проектная, 4 312 Х 18 Н 18 Т является 820-880 С, При более низ.ких температурах (800 С) замедляется процесспрогрева металла, что приводит к необходимостиувеличения продолжительности выдержки (до16 ч) для обеспечения равномерных свойств пообъему садки, Применение более высоких тем.ператур нагрева (900 С) нежелательно из.заукрупнения зерна и ухудшения обрабатываемостистали,Предлагаемый способ был проверен при изготовлении калиброванных прутков из стали 12 Х 18 Н 10 Т, Подкат 15-30 мм подвергали отжигу по режиму: нагрев 850 С, выдерж. ка 8 ч для садки весом до 26 т, охлаждение в 15 печи с выключенными горелками (с фактической скоростью 25-30 град/ч) до 650 С и далее на воздухе. После этого производилась правка прутков на косовалковой роликоправильной машине (кривизна 1 мм/пог.м), обточка прутков 30Фна бесцентрово-токарном агрегате со скоростью 6-7 м/мин и полировка на станке.Внедрение предлагаемого способа обеспечило повышение скорости подачи прутков с 3-5 до "6-7 м/мки и снижение расхода резцов с 220 25 до 102 г/т. Обточенные прутки из стали ,12 Х 18 Н 10 Т полностью удовлетворяют требова- ниям ГОСТ 5349-75 и ТУ 14-1 1593-76 в отно.шепни механических свойств и коррозионной стойкости после закалки (6= 21.34 кгс/мм, з 0 В = 45-70%; о в= 55-67 кгс/мм, Чф = 65-85%) имеют более высокие прочностные свойства в состоянии поставки и обеспечивают улучшение обрабатываемостмрезанием у потребителя, Кроме того, ввиду того, что значительная з 5 часть изделий, изготавливаемых из круглой обточенной стали марки 12 Х 18 Н 10 Т, применяется без дополнительной термической обработки, пред,ставляется возможность уменьшения веса деталей за счет более высокого предела текучести отожженного материала. Предлагаемая Известная техтехнология(тер- нология (терт мическая обрамическая обработка - обжиг) работка -закалка)

СмотретьЗаявка

2667138, 26.09.1978

МОСКОВСКИЙ МЕТАЛЛУРГИЧЕСКИЙ ЗАВОД "СЕРП И МОЛОТ"

СОКОЛ ИСААК ЯКОВЛЕВИЧ, ДИОМИДОВ БОРИС БОРИСОВИЧ, СОБИНЯКОВ ВАДИМ АЛЕКСЕЕВИЧ, БУБНОВ ВЛАДИМИР АВЕНИРОВИЧ

МПК / Метки

МПК: C21D 9/28

Метки: аустенитных, калиброванных, нержавеющих, прутков, сталей

Опубликовано: 25.03.1980

Код ссылки

<a href="https://patents.su/2-722966-sposob-izgotovleniya-kalibrovannykh-prutkov-iz-austenitnykh-nerzhaveyushhikh-stalejj.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления калиброванных прутков из аустенитных нержавеющих сталей</a>

Предыдущий патент: Способ термической обработки быстрорежущих сталей

Следующий патент: Устройство для подвески листового материала при термообработке

Случайный патент: 178840