Способ получения обесфторенных фосфатов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1813766

Авторы: Галина, Зареченный, Захаров, Мамонов, Чепляев

Текст

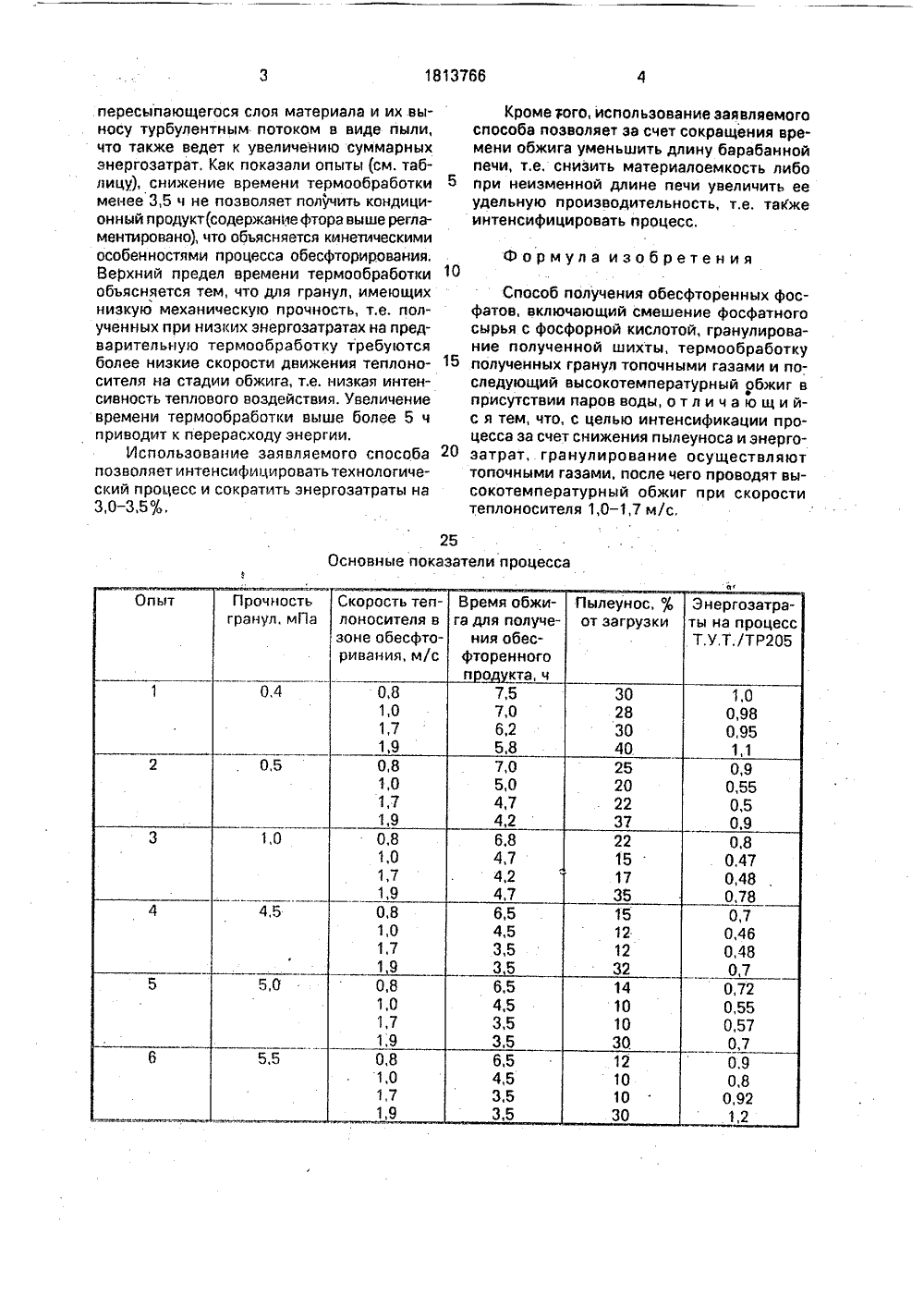

/02 1)5 С 05 ЗОБР Я САН ОМ ЕТЕЛЬСТВУ АВТ(54) СПОСОБ ПОЛУЧЕННЫХ ФОСФАТОВ венное объединеИ.Чепляев,.В.МаИЯ ОБЕСФТОРЕН ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЕДОМСТВО СССР(ГОСПАТЕНТ СССР) Изобретение относится к способам получения обесфторенных фосфатов, предназначенных для использования в качестве минеральной добавки к кормам или в виде удобрений,Цель. изобретения - интенсификация процесса засчет снижения пылеуноса и энергозатрат.П р и м е р. Берут исходное сырье - Ковдорский апатитовый концентрат, сме. шивают с фосфорной кислотой, гранулируют с одновременной термообработкой в течение времени, необходимого для достижения прочности гранул 0,5-5 МПа. Полученные гранулы подвергают обжигу при 1400 С при скорости теплоносителя 1,0-1,5 м/с в течение 3,5-5 ч, обеспечивая тем самым содержанием фтора в продукте 0,18 - 0,2 мас Сравнительные результаты примеров приведены в таблице,Как следует из таблицы, наибольшей энерготехнологичностью отличаются опыты 2-5 в диапазоне скоростей теплоносителя 1,0-1,7 м/с и времени обжига гранул 3,5 - 5 ч. Температура топочных газов лежит в пре,оЖ.по 181 3766 А 1(57) Использование, для получения кормовых и удобрительных фосфатов спеканием, Сущность: в способе получения обесфторенных фосфатов, включающем. смещение фосфатного сырья с фосфорной кислотой, гранулирование полученной шихты, термо. обработку полученных гранул топочными газами и последующий высокотемпературный обжиг, гранулирование осуществляют в потоке топочных газов, после чего проводят высокотемпературный обжиг при скорости теплоносителя, равной 1,0-1,7 м/с; 1 табл. делах 250-800 С, соотношение СаО: Р 205=1,1 - 1,2;Совмещение процессов гранулирования 3 и предварительной термообработки топочными газами способствует формированию прочной макроструктуры гранул. При достижении прочности 0,5-5 мПа гранул ы, попадая в зону высокотемпературного обжига, не разрушаются, мало истираются, а следовательно ис:ключают воэможность образования пыли и д шламовых колец. Тем самым обеспечивает- Ср ся возможность увеличения скорости теплоносителя до 1,0-1,7 м/с, что увеличивает интенсивность тепло-массообмена и сокращает время термообработки до 3,5-5 ч с 4 получением кондиционного продукта. Бо- (Ь лее низкая скорость теплоностеля снижает О интенсивность теплового воздействия на гранулы эа счет уменьшения конвективной составляющей процесса теплоотдачи, а сле- ф довательно обусловливает рост суммарныхавюЪ энергозатрат на процесс. Увеличение скорости выше 1,7 м/с резко изменяет гидро- динамическую обстановку в барабанной печи, приводит к срыву мелких фракций сость , мПа Пылеунос, % от загрузки Скорость теплоносителя в зоне обесфторивания, м/с Время обжига для получения обесфторенного и о кта,ч Энергозатраты на процесс Т.У,Т./ТР 205 0,8 1,0 1,7 1,9 7,5 7,0 6,2 30 28 0,980,9511 30 40 0,8 1,0 1,7 1,9 25 20 22 37 0,90,550,5 7,0 5,0 47 6,8 4,74,2 47 0,8 0,47 0,48 0,78 0,8 10 15 17 35 1,7 1,9 15 12 12 32 0,8 1,0 1,7 19 0,46 0,48 0,7 0,8 1,0 1,7 1,9 14 10 0,72 0,55 0,57 07 4,5 3,5 12 10 0,8 1,0 17 0,90,80,92 1,2,5 5 1,9 пересыпающегося слоя материала и их выносу турбулентным потоком в виде пыли, что также ведет к увеличению суммарных энергозатрат. Как показали опыты (см, таблицу), снижение времени термообработки менее 3,5 ч не позволяет получить кондиционный продукт(содержание Фтора выше регламентировано), что объясняется кинетическими особенностями процесса обесфторирования. Верхний предел времени термообработки объясняется тем, что для гранул, имеющих низкую механическую прочность, т.е, полученных при низких энергозатратах на предварительную термообработку требуются более низкие скорости движения теплоносителя на стадии обжига, т.е. низкая интенсивность теплового воздействия. Увеличение времени термообработки выше более 5 ч приводит к перерасходу энергии.Использование заявляемого способа позволяетинтенсифицироватьтехнологический процесс и сократить энергоэатраты на 3,0-3,5%,Кроме того, использование заявляемого способа позволяет эа счет сокращения времени обжига уменьшить длину барабанной печи, т.е, снизить материалоемкость либо при неизменной длине печи увеличить ее удельную производительность, т,е, таКже интенсифицировать процесс,Формула изобретения Способ получения обесфторенных фосфатов, включающий смешение фосфатного сырья с фосфорной кислотой, гранулирование полученной шихты, термообработку 15 полученных гранул топочными газами и последующий высокотемпературный обжиг в присутствии паров воды, о т л и ч а ю щ и йс я тем, что, с целью интенсификации процесса за счет снижения пылеуноса и энерго затрат, гранулирование осуществляюттопочными газами, после чего проводят высокотемпературный обжиг при скорости теплоносителя 1,0 - 1,7 м/с,

СмотретьЗаявка

4737517, 13.09.1989

СУМСКОЕ ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ "ХИМПРОМ"

ЗАРЕЧЕННЫЙ ВЛАДИМИР ГРИГОРЬЕВИЧ, ЧЕПЛЯЕВ АРКАДИЙ ИВАНОВИЧ, МАМОНОВ ОЛЕГ ВИКТОРОВИЧ, ЗАХАРОВ НИКОЛАЙ ВИКТОРОВИЧ, ГАЛИНА ВЕРА НИКОЛАЕВНА

МПК / Метки

МПК: C05B 13/02

Метки: обесфторенных, фосфатов

Опубликовано: 07.05.1993

Код ссылки

<a href="https://patents.su/2-1813766-sposob-polucheniya-obesftorennykh-fosfatov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения обесфторенных фосфатов</a>

Предыдущий патент: Способ получения суперфосфата

Следующий патент: Способ получения растворов полифосфатов аммония

Случайный патент: Способ спектрального анализа сигналов