Способ получения битума

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1796652

Авторы: Морозов, Фофанов, Цомикуридзе, Шухов

Текст

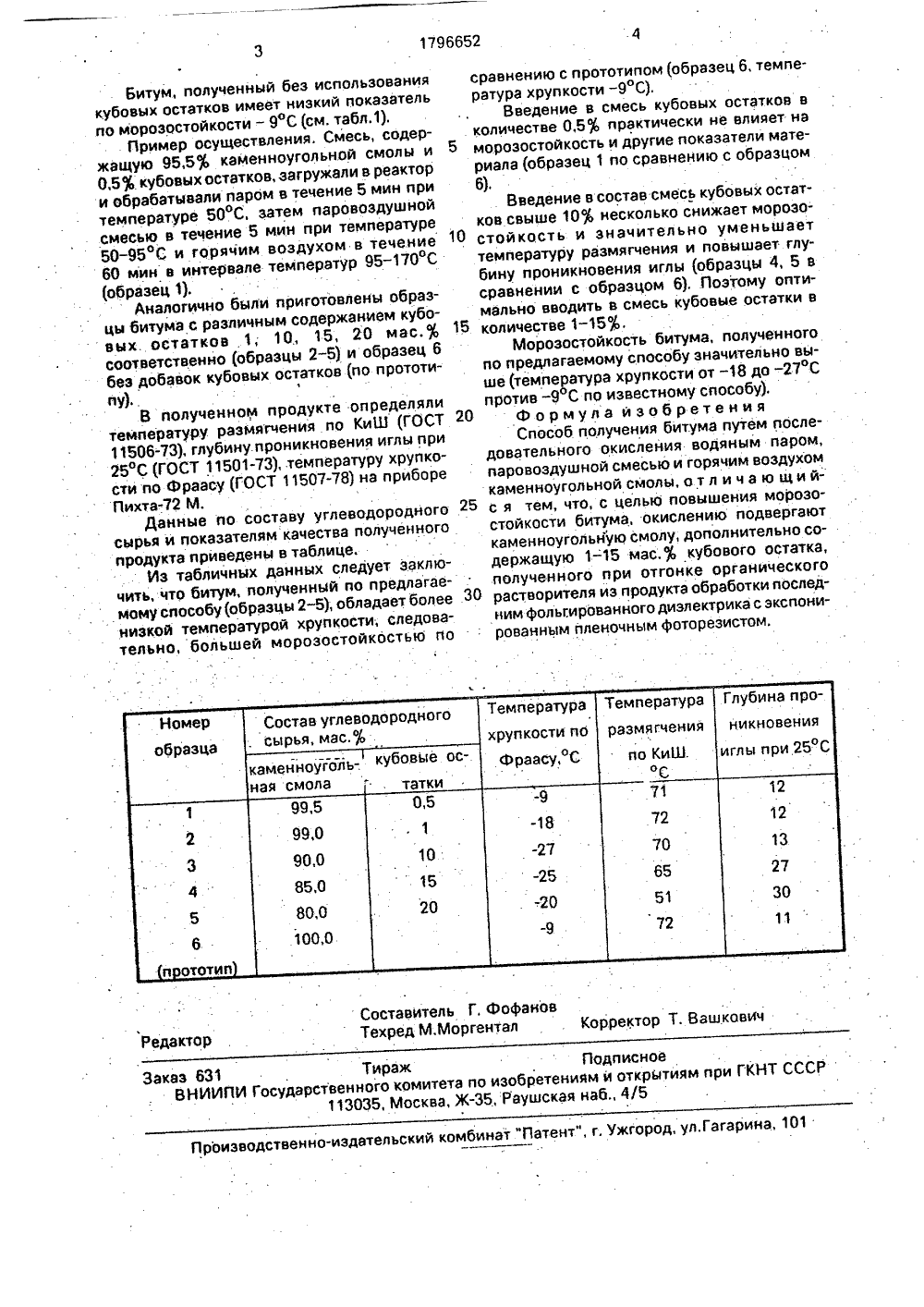

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИРЕСПУБЛИК 79 5 С 10 СЗ/ СУДАРСТВЕННОЕ ПАТЕНТНДОМСТВО СССРСПАТЕНТ СССР) АВТОРСКОМУ СВ ЛЬСТ И,Цоми е ство СССР4, 1979,ство СССР04, 1981.ИЯ БИТУМ имера , 0,1- ена, а входит 0,1-8% сопол та с бутилакрилатом я хлористого метил пентаэритрит, бензо нного состава загруж атывают паром, затем ью и горячим воздухо в состав смесиметил мета крила8% растворителтакже 3-акрилобензтриазол,Смесь указареактор и обрабвоздушной смес т в ь м бработки улетучисмеси за ОПИСАНИЕ ИЗ(54) СПОСОБ ПОЛУЧЕН Изобретение относится к производствуорганических вяжущих и может быть использовано в дорожном строительстве ипри получении кровельных, гидроизоляционных материалов,Поставленная цель достигается темчтоокислению подвергают каменноугольнуюсмолу дополнительно содержащую 1-15. мас.% от. смеси кубового остатка, полученного при отгонке органического растворите. ля из продукта обработки последнимфольгированного диэлектрика с экспонированным пленочным фоторезистом,, Кубовые остатки получают при отгонкеорганического растворителя из продукта обработки последним фольгированного диэлектрика:с экспонированным пленочнымфоторезистом, например СПФ В 4.Для осуществления процесса получения битума готовят смесь из каменноугольной смолы и кубовых остатков присодержании последних 0,5-20 мас;%,Из каменноугольной смолы в составсмеси входит 8-9,95% антраценовой фракции, 28-34,8% каменноугольного пека, 4497% нафталина и фенола, 40-49%полимерной фракции. Из кубовых остатков(57) Использование: углехимия, строительная промышленность, Сущность; каменноугольную смолу смешивают с кубовым остатком в количестве 1 - 15 мас.% от смеси, полученным при отгонке органического растворителя из продукта обработки последним фольгированного диэлектрика с экспонированным пленочным фоторези- . стом. Смесь окисляют последовательно водяным паром, паровоздушной смесью и горячим воздухом. 1 табл,В процессе трехстадийной о углеводородного сырья происходит О вание легких фракций и загущение СР счет увеличения длины цепей полимерной Сь фракции каменноугольной смолы. Сополи-ц мер метилметакрилата с бутилакрилатом способствует повышению вязкости каменноугольной смолы, а инициаторы полимеризации З-акрилопентээритрит, бензофенон, бензтриазол активизируют процесс окисления кислородом воздуха непредельных соединений, входящих в состав каменноугольной Смолы и способствуют поперечной сеивке линейных цепей. В результате по предлагаемому способу получают битум с повышенной морозостойкостью,1796652 Температура Температура Состав углеводородногосырья, мас.% Глубина проникновения иглы при 25 С Номеробразца хрупкости пб Ф оСкаменноуголь- кубовые осная смола татки 12 12 13 27 30 11 71 0,5 1-25 85,0 80,0 100,0.и ототип Составитель Г. ФофановТехред М,Моргентал Корректор Т. Ваш кович Редактор Заказ 631 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытйям при ГКНТ СССР 113035, Москва, Ж, Рвушская наб 4/5 Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 Битум, полученный без использования кубовых остатков имеет низкий показатель по морозостойкости - 9 С (см. табл.1).Пример осуществления, Смесь, содержащую 95,5 каменноугольной смолы и 5 0,53 кубовых остатков, загружали в реактор и обрабатывали паром в течение 5 мин при температуре 50 С, затем паровоэдушной смесью в течение 5 мин при температуре 50-950 С и горячим воздухом в течение 10 60 мин в интервале температур 95-170 С (образец 1),Аналогично были приготовлены образцы битума с различным содержанием кубовых. остатков 1; 10, 15, 20 мас. 15 соответственно (образцы 2-5) и образец 6 беэ добавок кубовых остатков (по прототипу).В полученном продукте определяли температуру размягчения по Кий (ГОСТ 20 11506-73), глубину. проникновения иглы при 25 С (ГОСТ 11501-73), температуру хрупкости по Фраасу (ГОСТ 11507-78) на приборе ПихтаМ.Данные по составу углеводородного 25 сырья и показателям качества полученного продукта приведены в таблице.Из табличных данных следует заключить, что битум, полученный по предлагаемому способу(образцы 2-5), обладает более 30 низкой температурой хрупкости, следовательно, большей морозостойкостью по сравнению с прототипом (образец 6, температура хрупкости -9 С),Введение в смесь кубовых остатков в количестве 0,5 практически не влияет на мороэостойкость и другие показатели материала (образец 1 по сравнению с образцом 6).. Введение в состав смесь кубовых остатков свыше 10 несколько снижает мороэостойкость и значительно уменьшает температуру размягчения и повышает глубину проникновения иглы (образцы 4, 5 в сравнении с образцом 6), Поэтому оптимально вводить в смесь кубовые остатки в количестве 1 - 15.Морозостойкость битума, полученного по предлагаемому способу значительно выше (температура хрупкости от -18 до -27 С против -9 С по известному способу).Формула изобретения Способ получения битума путем последовательного окисления водяным паром, паровоздушной смесью и горячим воздухом каменноугольной смолы, о т л и ч а ю щ и йс я тем, что, с целью повышения мороэостойкости битума, окислению подвергают каменноугольную смолу, дополнительно содержащую 1-15 мас. кубового остатка, полученного при отгонке органического растворителя иэ продукта обработки последним фольгированного диэлектрика с экспонированным пленочным фоторезистом.

СмотретьЗаявка

4888143, 06.12.1990

Г. М. Фофанов, И. И. Цомикуридзе, А. И. Морозов и В. И. Шухов

ФОФАНОВ ГЕННАДИЙ МИХАЙЛОВИЧ, ЦОМИКУРИДЗЕ ИРАКЛИЙ ИОСИФОВИЧ, МОРОЗОВ АЛЕКСЕЙ ИВАНОВИЧ, ШУХОВ ВИКТОР ИВАНОВИЧ

МПК / Метки

МПК: C10C 3/04

Метки: битума

Опубликовано: 23.02.1993

Код ссылки

<a href="https://patents.su/2-1796652-sposob-polucheniya-bituma.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения битума</a>

Предыдущий патент: Теплоноситель для систем терморегулирования

Следующий патент: Способ получения дорожного битума

Случайный патент: Контактный штырь