Способ получения модифицированных полифениленоксидов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

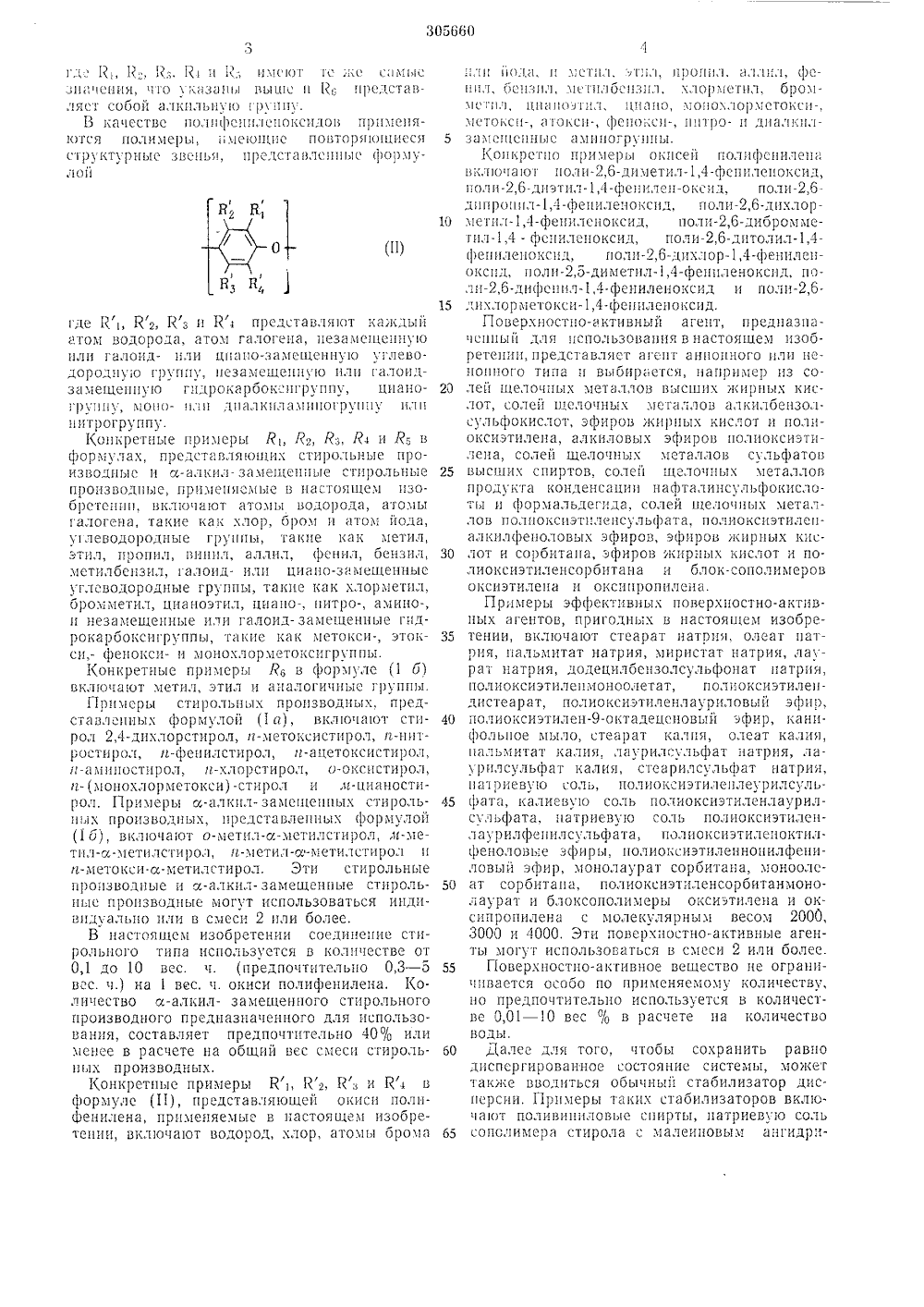

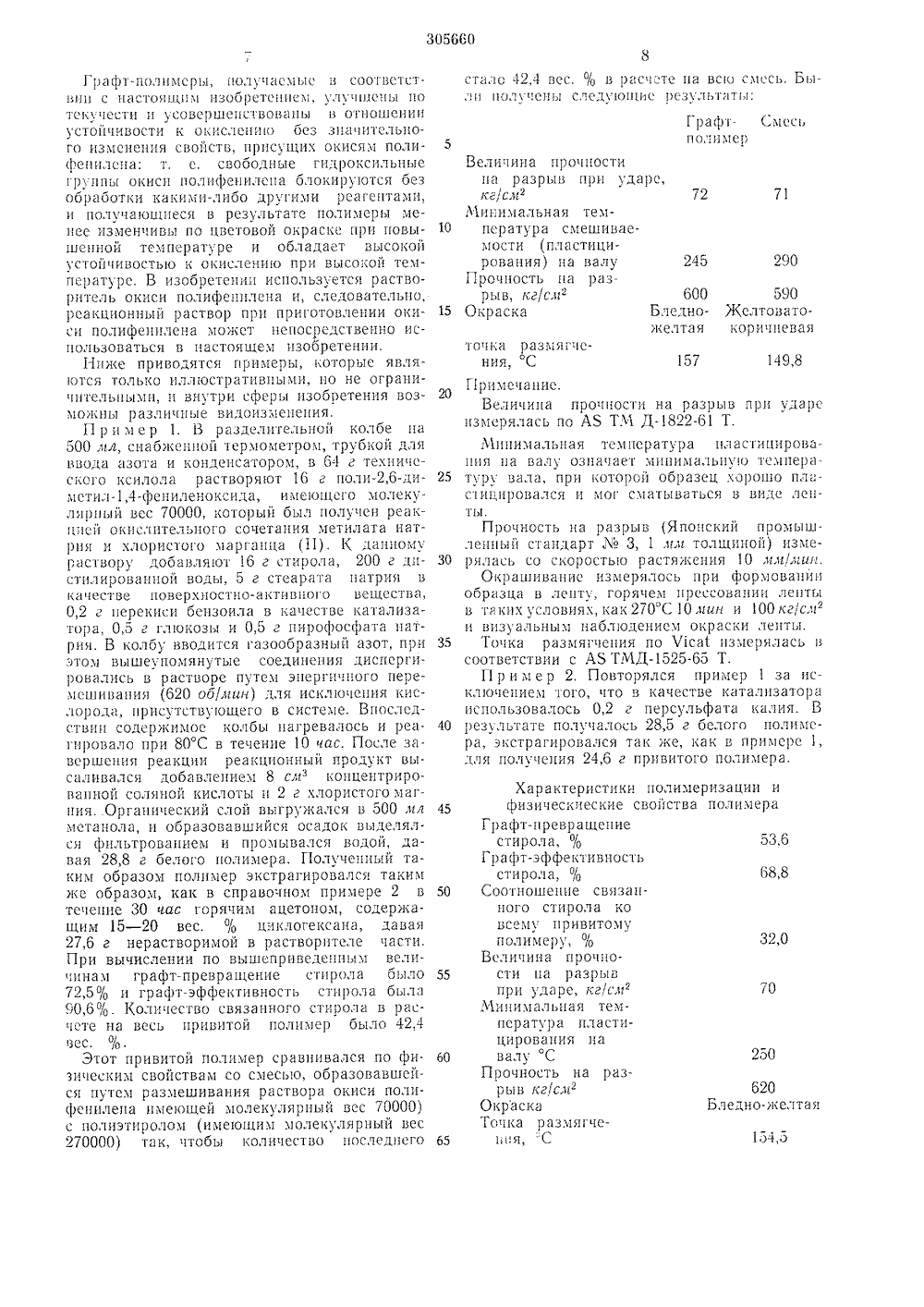

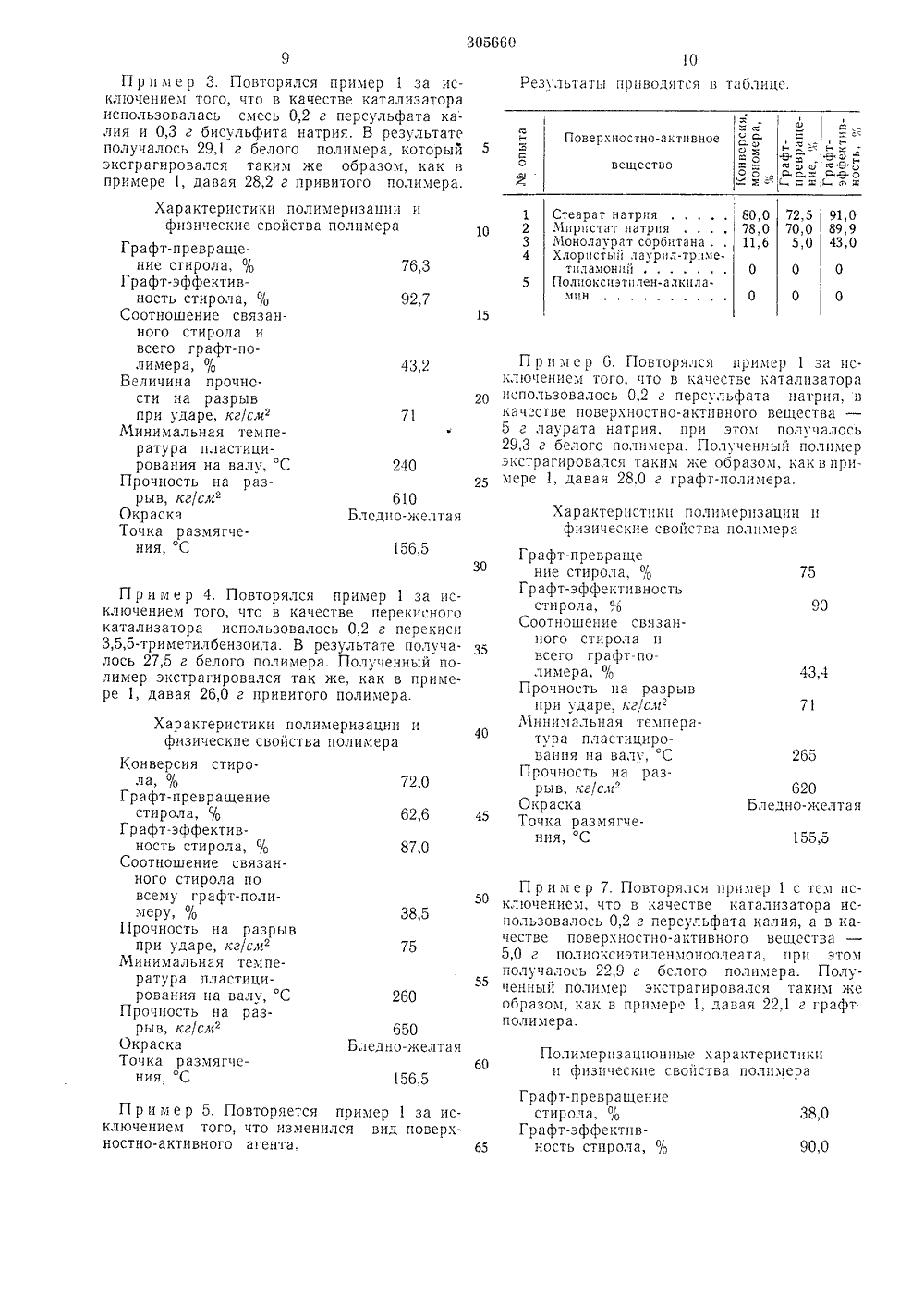

ОПИСАНИЕИЗОБРЕТЕНИЯИ ПАТЕНТУ 30566 О Союз Советских Социалистических Республикависимый от патентааявлено 07.Ъ 9 ( 1355328/23-5) ПК С 08 д 2320 пони Комитет по дела изобретен блнковано 04.Л.197 юллетень1 открыти УЛ К 678.83.02(088.8 при Совете Министров СССРата опубликования описания 15.11.1972 Лвторытзобретен Иностранцын(Япония)Иностранная фирмаитомо Кемикал Компани(Япония) арута, Каз но акаки Хамада, Сеизо Накасио, Исао М уо Хаяцу Тетсуки Сето и Еити Ко аявите С тмитед СОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЬ ПОЛ ИФЕН ИЛ ЕНОКСИДОВмеризаци ных или веществ водой р дов.В каче ласно пз общей ф и пронеино т орг створ стве стирольных производных, согбретенпю, применяются сосдинетпи ормхлы а) где Кь К 2, Йз, Йкаждый атом вогруппу, нитро-грди-алкила мино-гмещенную илппуто углеводоропения формулыстирольного про 2 б) о достигаетсяи плп сополп риоритет 08 Х 111.1968,5650 Изобретение относится к способам получения модифицированных полифениленокспдов, имеющих улучшенную перерабатываемость.Известен способ получения таких полимеров полимеризацией или сополимеризацней 5 стирола и его производных в водной среде в присутствии радикальных инициаторов замсщенных или незамещенных полифениленоксидов и стабилизаторов суспепзип типа производных целлюлозы. 10При этом соединения стирольного типа используются в высокой концентрации и в большом количестве в расчете на окись полифенилена, и получающийся в результате полимеризации продукт содержит большое коли чество соединения стирольного типа, в результате чего превосходные свойства окиси полифенилена ухудшаются, Кроме того, получаемые продукты представляют в основном простые смеси окиси полифенилена и соеди нений типа стирола. Хорошо известно, что графт-полимеры, имеющие высокую графтэффективность, лучше по своим свойствам, чем бистые смеси полимеров.Цель изобретения - улучшение перераба тываемости конечных продуктово без снижения физико-механических свойств, присущих полифениленоксидам.В предлагаемом способе этгем, что процесс полимеризаци 0 одят в присутствии анионогснгенных поверхностно-активных нпческпх несмешивающихся с ттелей для полпфенплсноксп и Кв представляют отдельно дорода, атом галогена, цианоуппу, амино-группу, моно илп рупну, сульфо-группу, незагалоид- илн циано-замещендную группу, или смесь соеди(1 а) и сх-алкил-захтещенного пзводного формулыгд Й 11 г, 1 з. й и 1 з имеют гс жс с;мыс зцОпия, 1 ГОкззИы выПс ц 1 х: црсдставляст собой алкпльцук 1 р.лицу.В качестве полцфснцлсцоксидов прцмецякгтся полимеры,; леОцИс повторяОщиеся сруктурные звенья, предстдвлсццыс форму- лой где Г, Кг, Гз и К 1 представляют каждый ятом водорода, ято 1 ГгЛогеца, цезамсцсцнуО или галоид- или цидпо-замсщснцую углеводородную группу, цсзамещеццую цли галоидза.;ещеццую гцдрокарбок цгруппу, цианогрццх, Оцо- ли дпялкцлдхИо 1 зхццх штрогруппу.1(оцкретцые примеры Р Лг, Рз, % и Л- в формх лах, представляющих стирольные производцыс и х-алкиг- здме 1 цсццые стирольцые производные, примецяемыс в настоящем изобретении илочают атомы водорода, атомы галогена, такие как хлор, бром ц атом йода, у леводородные группы, такие как метил, этил, пропил, винил, аллил, фешл, бецзил, мстилбсцзил, галоид- или циацо-зямещенные углсводородцые группы, такие как хлорметил, оромметил, цианоэтил, циацо-, цитро-, амипо-, и нездмещеццые или гялоид-замещенныс гидрокярбоксИр ппь 1, такие как хетокси- си,- фенокси- и монохлорметоксигруппы.1(онкретные примеры Р 6 в формуле (1 6) включают метил, этил и ацалогичцьс группы.Примеры стирольпых производных, представленных формулой (1 а), включают стирол 2,4-дихлорстирол, ц-метоксистирол, и-иитростирол, а-фен илстирол, и-ацетоксистирол, -амипостирол 1-хлорстирол о-оксистирол, г- (моцохлорметокси) -стирол и 1-цияностирол, Примеры сс-алкцл-захсц 1 ецпых стирольцых производных, представленных формулой (16), вклоча от о-метис-О-метилстирол 11-метил-а-зстилетроз, и-хети;1-Ог-метилстрос и и-метокси.а-метилстирол. Эти стирольные гроизводцые и а-ялкил-замещегИые стцрольцыс производные могут использоваться индивидуально или в смеси 2 или более.В настоящем изобретении соедшецие сп 1- рольцого типа используется в количестве от 0,1 до 10 вес. ч. (предпочтительно 0,3 - 5 вес. ч.) на 1 вес, ч. окиси полифенилена. 1(оличество а-алкил- замешенного стирольного производного предназначенного для использования, составляет предпочтительно 40% или менее в расчете на общий вес смеси стирольшях производных,1(онкретцые примеры К 1, 1 хг, Кз и Е 1 в формуле (11), представляющей окиси полиФенигена, применяемые в настоящем изобретешш, включают водород, хлор, атомы брома 10 15 20 25 30 35 40 45 50 55 50 111 И 1 О;., и мсИг, эт;л прОИ 11, дг 1 лиг 1, фснцл, бсцзцл, мстцлбсцзцл, хгармсИл, бром- мстил, ццОэгцг 1, цидцо, монохгОрзстокси-, .стокс-Гокси, фспоТсц- и 1 ро- и диа.Оилздмсцсшыс дмицогруццы.1(оцкрстцо примеры окисей полифсцилецд вкло гают поли,б-диметил,4-фсцилецоксид, поли,6-дцэтил,4-фецилец-оксид, поли,6- дипропцл,4-фецилецоксид, поли,б-дихлорметил,4-фецилсцоксид, поли,б-диброммсил,4 - фсцилецоксид, поли,б-дитолил,4- фецилецоксид, поли,б-дихгОр,4-фецилецоксид, поли,5-диметил-,4-феццленоксид, по.ш,б-дифсшл,4-фепилецоксид и по:ш,6. дхгОр метокси,4-фешлецоксид.Поверхностно-активный агент, предназначенный для использования в настоящем изобретении, представляет агент ациоцного или цсионного типа и выбирается, например из солей щелочных металлов вьсших жирных кислот, солей щелочных металлов алкилбецзолсульфокислот, эфиров жирных кислот и полиоксиэтилена, алкиловых эфиров полиоксиэтилена, солей щелочных металлов сульфатов высших спиртов, солей щелочных металлов продукта конденсации цафталинсульфокислоты и формальдегцда, солей щелочных металлов полиоксцэтцлецсульфата, полиоксиэтилецялкилфецоловых эфиров, эфиров жирных кислот и сорбитяця, эфиров гкиргЫх 00 и полиоксиэтилецсорбитана и блок-сополимеров оксиэтилеца и оксцпропилеца.Примеры эффективных поверхностно-активных агентов, пригодных в настояц 1 ем изобретении, включают стеарат натрия, олеат натрия, пальмитат натрия, миристат натрия, лаурат натрия, додецилбецзолсульфонат натрия, полиоксиэтилецмоноолетат, полиоксиэтилец. дистеарат, полиоксиэтилецлауриловый эфир, гОлгОкеэтилен-Октядецсцовы эфи)з фольцое мыло, стеарат калия, олеат калия, пальмитат калия, лаурилсульфат натрия, лаурилсульфат калия, стеарилсульфат натрш, натриевую соль, полиоксиэтилецлеурилсульфата, калиевую соль полиоксиэтиленлаурилсульфата, натриевую соль полиоксиэтилецлаурил фенилсульфата, полноксиэтилецоктилфеноловьь;е эфиры, полиоксиэтиленноцилфециловый эфир, монолаурат сорбитаца, моноолсдт сорбитаца, полиоксиэтиленсорбитанмонолаурат и блоксополимеры оксиэтилеца и оксипропилена с молекулярным весом 2000, 3000 и 4000. Эти поверхностно-активные агенты могут использоваться в смеси 2 или более.Поверхностно-активное вещество не ограничивается особо по применяемому количеству, но предпочтительно используется в количестве 0,01 - 10 вес % в расчете ца количество воды.Далее для того, чтобы сохранить равно диспергирова нное состояние системы, может также зводиться обычный стабилизатор дисперсии. Примеры таких стабилизаторов вклО. чают поливнилове спирты, натриевую соль сополимсря стирола с малеиновым ашидри 30566 Одом 1:1, крахмал, желатин ЯГ;и, цдтриЙГли- КОЛ 51 Т ЦЕЛЛ 1 ОГОЗЬ, КЯРООЦЯТ КД,1 ЦИЯ, КДРОО. цат бария, бецтоццт, карбоксиметцлцеллнлозу, оксицропилметилцеллюлозу и фосфат кальция,Катализатор, применяемый в настоящем изобретении, представляет собой обычный органический или неорганический радикальный инициатор. Примеры катализаторов включают перекись деканоила, перекись лауроила, перекись 3,5,5-триметилгексаноила, перекись бензоила, трет-бутилнадбензоат, трет-бутц,1- надацетат, гидроперекись диизопропилбензола, перекись ди-трет бутила, перекись циклогексанона, а,а-азо-бис-изобутиронитри 1, перекись водорода, персульфат калия, персульфат аммония и перборат натрия. Эти радикальные инициаторы могут использоваться в смеси 2 или более.Для того, чтобы достичь достаточно высокой скорости полимеризации при низкой температуре, иногда удобно использование редокс-катализатора, включающего вышеупомянутый радикальный инициатор в сочетании с восстанавливающим агентом. В настоящем изобретении могут применяться обычные восстанавливающие агенты. Примеры часто применяемых восстанавливающих агентов включают глюкозу, аммониевожелезный сульфат, бисульфат натрия Л,А-ди 5 етиленилиц и и-хлорбензолсульфиновуо кислоту. К вышеупомянутым каталитическим системам могут добавляться такие катализаторы, как пирофосфат натрия, кислый сульфат натрия и аналогичные. Эти катализаторы могут использоваться в смеси 2 или более.Катализаторы не ограничиваются по применяемому количеству, но обычно используются в количестве 0,01 - 5 вес % в расчете ца соединение стирольного типа.В настоящем изобретении используются растворители, которые могут растворять окиси полифецилена, но которые по существу це смешиваемы с водой. Они включают ароматические углеводороды, такие как бензол, толуол и ксилол, галоид - или нитрозамещенцые продукты ароматических углеводородов, такие как хлорбензол, и нитробензол и галоидированные углеводороды, такие как хлороформ и четыреххлористый углерод. Эти растворители используются, как правило, в количестве 0,5 - 20-кратном, предпочтительно 1 - 10-кратном по отношению к весу окисей полифенилена,Количество воды, предназначенной для использования, конкретно не ограничивается, цо составляет, по крайней мере, 0,5-кратное, предпочтительно 1,5-кратное от общего веса окиси полифенилена, соединения стирольного типа и растворителя.В данном изобретении порядок и способ добавления окиси полифенилена, соединения стирольного типа, поверхностно-активного агента, катализатора и других реагентов не ограничивается, Например, соединение сти 5 о 15 20 25 зо 35 40 45 50 55 60 65 рОльцОГО типа может доба в;151 тьс 51 к рс Гворноги 1)сци,ОИГ 1, итате смесь может загружаться водой, содержащей катализдтор и цовсрхцостО-,кивцое вещество, или раствор окиси полифенилена ц соединения стирольного типа могут добавляться к воде, а затем в смесь могут добавляться катализатор и поверхностно-акявное вещество. Альтернативно окись полцфенилена и затем поверхностно-активное вещество могут добавляться к смеси, вкгпочающей воду, растворитель, соединение стирольного типа и катализатор.В реакцииолимерцзациц настоящего изобретения реакционная температура не ограничивается особенно, но предпочтительна температура от 40 до 150 С. Реакция может выполняться не только при атмосферном, цо также при пониженном или повышенном давлении. Присутствие кислорода в реакционной системе снижает скорость полпмеризации сос. динсций стирольцого типа, графт-эффектив. ность и так далес. Следовательно, желательно проводить реакцию в атмосфере инертногоазд или при пОцижепцом давлении, кяк пр 1- вило. Это, однако, це означает, что кислород должен совершенно удаляться ьо время реакции полимеризации.В настоящем изобретении холекуля рцые веса соединений стирольного отипа и а-алкилзамещеццого стирольного производного, привитых ца окиси полифецилена, может регулироваться путем изменения концентрации соединения стирольцого типа, а-алкил- заме- щенного стирольцого производного, окиси полифенилеца и применяемого катализдтора. Альтернативно названные молекулярцые веса могут регулироваться также добавлением агента переноса цепи, применяемого в обычной реакции. Такие агенты переноса цспц иГиочают меркаптацы и спирты. Далее, физические свойства привитой окиси полифеццлеца могут варьироваться путем регулирования молекулярного веса и числа разветвлений привитого соединения стцрольцого типа.После завершения реакции полцмер осаждается путем приведения реакционной смеси, такой как оца есть, или масляного слоя, отделенного от нее путем высаливация, в контакт с растворителем, плохо растворяОщих полимер, и затем полученный полимер выделяется из смеси и сушится. Альтернативно полимер может выделяться непосредственно при помощи горячей воздушной сушки или сушки распылением реакционной смеси или масляного слоя, выделенного из цее высаливапием.Согласно настоящему изобретению, соединение типа стирола с более низкой концентрацией, чем применяемая окись фенилеца, может полимеризоваться несмотря ца использование растворителя и достичь высокой конверсии соединения стирольного типа.Данный метод делает возможным получение графт-полимеров высоких по гряфтзффективности соединений стирольного типд.149,8 еризации и а полимера 53,6 68,8 32,0 70 250 620 Бледно-желтая 154,5 Графт-полимеры, получаемые в соответствии с паст 05 пцпм изООрстеппем, млуИсны по текучести ц усовершенствованы в отношении устойчивости к окислению без значительного изменения свойств, присущих окисям полифецилсца: т, е. свободные гидроксильные группы окиси полифецилсца блокируются без обраоотки ка.Ими-лиоо др, гимн реагсцтами, ц получающиеся в результате полимеры менее изменчивы по цветовой окраске при повышенной температуре и обладает высокой устойчивостью к окислению при высокой температуре. В изобретени используется растворитель окиси полифеш 1 лена и, следовательно, реакционный раствор при приготовлении окиси полифецилеца может непосредственно использоваться в настоящем изобретении.Ниже приводятся примеры, которые являотся только иллюстративными, цо не ограничительными, ц внутри сферы изобретения возможны различные видоиз;ецеция.П р и м е р 1. В разделительной колбе ца 500 л 1 л, снабженной термометром, трубкой для ввода азота и конденсатором, в 64 г технического ксилола растворяют 16 г поли,6-диметил,4-фециленоксида, имеющего молекулярный Вес 70000, который был получен реакцией окцслительцого сочетания метилата натрия и хлористого марганца (П). 1( данному раствору добавляют 16 г стирола, 200 г дистилированной воды, 5 г стеарата натрия в качес 1 Ве ПОВерхцос 1 ИО-активного вещестВ, 0,2 г перекиси Оензоила В к 1 ес 1 ве к 1 лиза- тора, 0,5 г глюкозы и 0,5 г пирофосфата натрия. В колбу вводится газообразный азот, при этом вышеупомянутые соединения диспергировались в растворе путем энергичного перемсшивания (620 об/лиц) для исключения кислород, присутствующего в системе. Впоследствии содержимое колбы нагревалось и рса. гнровало при 80 С в течение 10 час. После завершения реакции реакционный продукт высаливался добавлением 8 с 1 Р концентрированной соляной кислоты и 2 г хлористого магния. Органический слой выгрукался в 500 лл метанола, и образовавшийся осадок выделялш фильтрованием и промывался водой, давая 28,8 г белого полимера. Полученный таким образом полимер экстрагировалс 5 Таки 1 же образом, как в справочном примере 2 в течение 30 час горячим ацетоном, содержащим 15 - 20 вес. о/, ццклогексаца, давая 27,6 г нерастворимой в растворителе части. При вычислении по вышеприведенным велишнам графт-превращение стцрола было 72,5 о/о и графт-эффективность стирола была 90,6/о. Количество связанного стирола в расчете на весь привитой полимер было 42,4 вес. /о.Этот привитой полимер сравнивался по фи. зическим свойствам со смесью, образовавшейся путем размешивания раствора окиси полифенцлеца имеющей молекулярный вес 70000) с полиэтиролом (имеющим молекулярный вес 270000) так, чтобы количество последнего 5 10 15 20 25 ЗО 35 40 45 50 55 60 65 стало 42,4 вес. о/о в расчете ца всю смесь. БыЛ П ПОЛ 1 СП 1 СЛСД 10 ЦИС РСЗМЛЬТТ 11: Величина прочностипа разрыв прц ударе, кг/слМинимальная температура смешиваемости (пластицировация) на валу Прочность ца разрыв, кг/слОкраска точка размягчения, С 15Примечание.Величина прочности на разрыв при ударе измерялась по Л 8 ТМ Д-61 Т.Минимальная температура цластицироваш 1 я ца валу означает:пшимальцую температуру вала, при которой образец хорошо пл- сицировался и мог сматываться в виде лепты.Прочность на разрыь (Японский промышленный стандарт М 3, 1 1 гл толщиной) измерялась со скоростью растяжения 10 лл/лиц,Окрашивацие измерялось при формованиц обрзца В ленту, горячем црессовации ленты в ткцх условиях, как 270 С 10 лиц и 100 кг/сл и визуальным наблюдением окраски ленты.Точка размягчения по Ис 1 измерялась в соответствии с А 8 ТМД-65 Т,Пример 2. Повторялся пример 1 за исключением того, что в качестве катализатора использовалось 0,2 г персульфата калия. В результате получалось 28,5 г белого полимера, экстрагировался так же, как В примере 1, для получения 24,6 г привитого полимера. Характеристики полимфизическиеские свойств Графт-превращениестирола, о/оГрафт-эффективностьстирала, о/оСоотношение связанного стирола ковсему привитомуполимеру, о/оВеличина прочности пс разрывпри ударе, кг/сл М 11 пимальцая темпсратура пластицирования цавалу СПрочность на разрыв кг/слОкраскаТочка размягче 1 1 я, С."1 иристат натрия Ьонолаурат сорбитана . Хлористый лаурил-триеяетиламонийПолиоксиэтилен-алкила- еяин 80,0 78,0 11,6 91,0 89,9 43,0 1 10 2 3 460 Графт-превращение стирола,Графт-эффективность стирола, % 38,0 90,0 П р и м е р 3. Повторялся пример 1 за исключением того, что в качестве катализатора использовалась смесь 0,2 г персульфата калия и 0,3 г бисульфита натрия. В результате получалось 29,1 г белого полимера, который экстрагировался таким же образом, как в примере 1, давая 28,2 г привитого полимера,Характеристики полимеризации ифизические свойства полимера Графт-превращение стирола, %Графт-эффективность стирола, %Соотношение связанного стирола ивсего графт-полимера, %Величина прочности на разрывпри ударе, кг/сн 71 Минимальная температура пластицирования на валу, СГ 1 рочность на разрыв, кг/смОкраскаТочка размягчения, С П р и м е р 4. Повторялся пример 1 за исключением того, что в качестве перекисного катализатора использовалось 0,2 г перекиси 3,5,5-триметилбензоила. В результате получалось 27,5 г белого полимера, Полученный полимер экстрагировался так же, как в примере 1, давая 26,0 г привитого полимера. Характеристики полимеризации ифизические свойства полимера Конверсия стирола, %Графт-превращениестирола, %Графт-эффективность стирола, % 87,0 Соотношение связанного стирола повсему графт-полимеру, %Прочность на разрывпри ударе, кг/смМинимальная температура пластицирования на валу, С 260 Прочность на разрыв, кг/смОкраскаТочка размягчения, С 156,5 П р имер 5. Повторяется пример 1 за исключением того, что изменился вид поверхностно-активного агента. 65 Результаты приводятся в таблице. Пр и мер 6. Повторялся пример 1 за исключением того, что в качестве катализатора использовалось 0,2 г персульфата натрия, в качестве поверхностно-активного вещества - 5 г лаурата натрия, при этом получалось 29,3 г белого полимера. Полученный полимер э,страгееровалс 5 е такеем же образохе, как в преемере 1, давая 28,0 г графт-полимера. Характеристики полимернзации и физичесяее свойства полимераГрафт-превращениее стирола, % Гр афт-эффективностьстирола, оСоотношение связанного стирола ивсего графт-полимера, %Прочность на разрывпри ударе, кг/сле-" Минимальная температура пластицирования на валу, С Прочность на разрыв, кг/см-ОкраскаТочка размягчения, С П р и м е р 7, Повторялся пример 1 с тем исключением, что в качестве катализатора использовалось 0,2 г персульфата калия, а в ка. честве поверхностно-активного вещества 5,0 г полиокснэтиленмоноолеата, при этом получалось 22,9 г белого полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, давая 22,1 г графт полимера,Полимерпзацпонные характеристики и физические свойства полимера305660 12 275 28,6 70 75 250 10 260 158,5 156,5 15 СОО)ношениеного сти 1 ола и всего графт-полимера %Про гпость на разрыв при ударе, .г/с,ц 2Минимальная температура пластицирования на валу, С Прочность на разрыв, кг/с,ц 2ОкраскаТочка размягчения, С 630 Бледно-желтаяСооп)ошение связанного стирала ковсему графт-полимеру о/оПрочность па разрывпрн ударе, кг/сц 2 Минимальная температура пластицирования па валу С Прочность па разрыв, кг/с,ц 2ОкраскаТочка размягчения, С 600 Бледно-желтаяХарактеристики полнмернзацпи ифизические свойства полимераГрафт-превращение стпрола, %Графт-эффективность стирола, % 87,Отношение связанногостирола ко всемуграфт-полимеру, %Прочность на разрыв при ударе,кг/сц 2 72Минимальная температура пластицирования на валу, С 250Прочность на разры)з, кг/сц 2ОкраскаТочка размягчения, С 70,0 41,2 610 Бледно-желтая154,5 П р и м е р 9. Повторялся пример 1 с тем исключением, что в качестве поверхностно-активного вещества использовалось 5 г додецилбензолсульфоната натрия. В результате получалось 24,1 г белого полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, давая 22,4 г привитого полимера. Полимеризационные характеристикии физические свойства полимера Графт-превращеш)е стирола, %Графт-эффективность стирола, % 79,0 40,0 П р и мер 8. Повторялся пример 1 с тем исключением, что в качестве катализатора использовалось 0,2 г норсульфата калия, а в качестве поверхностно-активного вещества использовалась смесь 2,5 г полиоксиэтиленмоноолеата и 2,5 г лаурата натрия, при этом получалось 28,8 г белого полимера, Полученный полимер экстрагировался таким 1(е образом, как в примере 1, давая 27,2 г графтполимера, 25 Полимеризацпонные характеристики и физические свойства полимера Графт-превращениее стирола, %Графт-эффективНОСТЬ СТИРО,)д,Соотношение связанного стирола ко всему графт-полимеРУ %Прочность на разрывпри ударе, кг/сц 2Минимальная температураа пластицирования на валу, СПрочность па разрыв, кг/с,цОкраскаТочка рамягчсния, С 43,1 Зо 67,7 30,1 35 250 40 600 Бледно-желтая 154,0 П р имер 11. Повторялся пример 1 за исключением того, что в качестве поверхностно-активного вещества использовалась смесь 50 2,5 г полиоксиэтилен-октадеценового эфираи 2,5 г стеарата натрия, при этом получалось28,2 г белого полимера. Полученный полимерэкстрагировался таким же образом, как впримере 1, давая 25,9 г графт-полимера.55Полимсризапионнь)е характеристикиполимераГрафт-превращение стирола, % 62,0 60 Графт-эффективность стирола, % 81,0Соотношеш)с связанного стирола к целому графт-полимеб 5 и;, % 38,2 П ример 10. Повторялся пример 1 за исключением того, что в качестве поверхностно- активного вещества использовалось 5 г полиоксиэтилен-октадеценового эфира, при 20 этом получалось 26,2 г белого полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, да)зая 22,9 г графтполимера, 3056601413250 90,3 600 90 Бледно-желтая Прочность на разрыв при ударе,кг/сх 8 72Минимальная температура пластицирования на валу СПрочность на разрыв, кг/см 630Окраска Бледно-желтаяТочка размягчения, С 153,5При мер 12. Повторялся пример 1 за исключением того, что вместо 16 г стирола добавлялась смесь 8 г стирола и 8 г и-метоксистирола, При этом получалось 29,3 г белогополимера. Полученный полимер экстрагировался таким же образом, как в примере 1,давая 28,0 г графт-полимера.Полимеризационные характеристикии физические свойства полимераГрафт-конверсиястирола, % 75,0Графт-эффективность стирола, %Прочность на разрывпри ударе, кг/ем 58Минимальная температура пластицирования на валу С 243Прочность на разрыв,кг/смОкраска прессованной горячим способом ленты Бледно-желтаяТочка размягчения, С 154,0П и м е р 13. Повторялся пример 1 за исключением того, что вместо поли,6-диметил 1,4-фениленоксида использовался поли,6-диэтил,4-фениленоксид, имеющий молекулярный вес 70000. При этом получалось 30,0 гполимера. Полученный полимер экстрагировался таким же способом, как в примере 1,давая 28,6 г графт-полимера.Полимеризационные характеристикии физические свойства полимера приводятсяГрафт-превращениестирола, % 79,4Графт-эффективность стирола, %Прочность на разрыв,кг/см 63Минимальная температура пластицирования на валу С 245Прочность па разрывпри ударе, кг/см 590Окраска прессованнойгорячим способомлентыТочка размягчения, С 152,5Пример 14. Повторялся пример 1 за исключением того, что в качестве катализатора использовалось 0,2 г трет-бутилнадбензоата и 0;5 г глюкозы, при этом получалось 29,0 г 5 белого полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, давая 27,2 г графт-полимера. Полимеризационные характеристики и физические свойства полимера10 Графт-конверсия стирола, % Графт-эффективность стирола, % Прочность на разрыв при ударе, кг/ем Минимальная температура пластицирования на валу С Прочность на разрыв,кг/ем Окраска прессованной горячим способом ленты Точка размягчения, С70,0 86,2 15 60 240 20 610 Бледно-желтая 25 154,5 П р и м е р 15. Повторялся пример 14 за исключением того, что вместо 16 г стирола использовалась смесь 8 г стирола и 8 г а-метилстирола. В результате получалось 27,6 г полимера. Полученный полимер экстрагировался таким же образом, как в примере 1, давая 26,0 г привитого полимера. Полимеризационные характернстики и физические свойства полимера40 Графт-превращениестирола, %Графт-эффективность стирола, %Прочность на разрывпри ударе, кг,смМинимальная температура пластицирования на валу, СПрочность на разрыв,кг/смОкраска прессованной горячим способом лентыТочка размягчения, С 62,5 86,3 45 62 245 50 600 Бледно-желтая 55 164,3 П р и м е р 16. Повторялся пример 14 за ис ключением того, что вместо 16 г стирола использовалась смесь 8 г стирола и 8 г а-метил-п-мстилсти рода, при этом получалось 28,0 г полимера. Полученный полимер экстрагировался таким же образом, как в приме ре 1, давая 26,4 г графт-полимера.305660 16 15 Г 1 рочность на разрыв при ударе, кг/см Минимальная температура пластицирования на валу, С Прочность на разрыв кг/см Окраска прессованной горячим способом ленты Точка размягчеСГрафт-превращениестирола, %Графт-эффективность стирола, % Прочность на разрыв при ударе,кг/елаМинимальная температура пластицирования на валу, "С Прочность на разрыв, кг/смОкраска прессованной горячим способом лентыТочка размягчения, С П р и и е р 17. Повторялся пример 1 за исключением того, что в качестве катализатора использовалась смесь 0,1 г трет-бутилбензоата, 0,1 г 3,5,5-триметилгексоноилпероксида и 0,5 г глюкозы, при этом получалось 29,5 г полимера. Полу генный полимер экстрагировался таким же образом, как в примере 1, давая 27,8 г графтполимера,Полимер изациопные характеристикии физические свойства полимера Графт-превращение стирола, %Графт-эффективность стирола, %Прочность на разрывпри ударе, кг/смМинимальная температура пластицирования на валу С 243 Прочность на разрыв, кг/сяРОкраска прессованнойгорячим способомлентыТочка размягчения, С 157,5 Пр имер 18, Повторялся пример 1 за исключением того, что в качестве поверхностно- активного вещества использовалось 2,5 г стеарата натрия, а в качестве стабилизатора дисперсии использовался 1,0 г натриевой соли карбоксиметилцеллюлозы, при этом получалось 27,8 г белого полимера. Полученный полимер экстрагировался как в примере 1, давая 26,0 г графт-полимера. Полимеризационные характеристикии физические свойства полимера Графт-превращение стирола, % 62,5 Графт-эффективность стирола, % 84,7 П р и м е р 19. Повторялся пример 17 за пс ключением того, что стирол использовался вколичестве 9,6 г, при этом получалось 23,5 гбелого полимера, Полученный полимер экстрагировался таким же образом, как в примере 1, давая 21,8 г графт-полимера.20Полимеризационные характеристикии физические свойства полимераГрафт-превращение стирола, % 60,4 25 Графт-эффективность стирола, %Прочность на разрывпри ударе, кг/см 67Минимальная температура пластицирования на валу, С 242Прочность на разрыв, кг/смОкраска прессован 35 ной горячим способом лентыТочка размягчения, С 157,0 П р и м е р 20. 2,6-Ксилонол полимеризовался окислительно при использовании катализатора хлористый марганец (11) - метилат натрия в техническом ксилоле, содержащем не значительное количество метанола, давая раствор, содержащий 20 вес. % полимера. В 400 мл полученного раствора добавлялось 250 мл 1% -ной соляной кислоты и эта смесь перемешивалась при 50 С в течение 2 час, По лученный органический слой отделялся отводного и промывался 200 мл воды, давая реактивную смесь окислительпой полимеризации 2,6-ксиленола.Повторялся пример 1 за исключением того, 55 что 80 г полученной таким образом реакционной смеси окислптельной полимеризации использовалось вместо окиси поли,6-диметил,4-фенилена, давая 28,5 г белого полимера,Полимеризационные характеристикии физические свойства полимера Графт-превращение стирола, % 78 Графт-эффективность стирола, % 94Предмет из обр етени я Составитель В, Филимонов Тскред 3. Тараненко Редактор Ю. Полякова Корректор Л. Царькова Заказ 650/19 Тпрагк 473 ПодписносЦНИИПИ Комитета по делам изобретений и открытий при Совете Министров СССР Москва, Ж, Раушская иаб., д. 4/5 Типография, ир. Сапунова, 2 Прочность на разрыв ПРИ УДаРЕ, Кг/СЛ 1 з Минимальная температура пластицирования на валу, С Прочность на разрыв, кг/с,из ОкраскаСпособ получения модифицированных полифениленоксидов полимеризацией или сополимеризацией стирола и его производных, например, стирола или смеси его с альфа-метнлстиролом, в водной среде в присутствии радикальных инициаторов и замещенных или незамещенных полифениленокспдов, напри мер, поли,6-диметил,4-фениленоксида, отличаюи 1 ийся тем, что, с целью улучшения перерабатываемости конечных продуктов без снижения физико механических сВойстВ, присущих полифенпленоксидам, процесс полимо ризации или сополимеризации проводят вприсутствии анионогенных или неионогенных поверхностно-активных веществ и органических несмешивающихся с водой растворителей для полифениленоксидов.

СмотретьЗаявка

1355328

Такаки Хамада, Сейзо Накасио, Исао Марута, Казуо цу, Тетсуки Сето, Ёити Коно, юстранна фпрма Сумитомо Кемикал Компани Лимитед

МПК / Метки

МПК: C08G 65/48

Метки: модифицированных, полифениленоксидов

Опубликовано: 01.01.1971

Код ссылки

<a href="https://patents.su/9-305660-sposob-polucheniya-modificirovannykh-polifenilenoksidov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения модифицированных полифениленоксидов</a>

Предыдущий патент: Способ получения полимеров 1, 2-эпоксисоединений

Следующий патент: Термопластичная формовочная композиция

Случайный патент: Приспособление-спутник