Способ управления процессом получения фосфора в электротермической печи

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

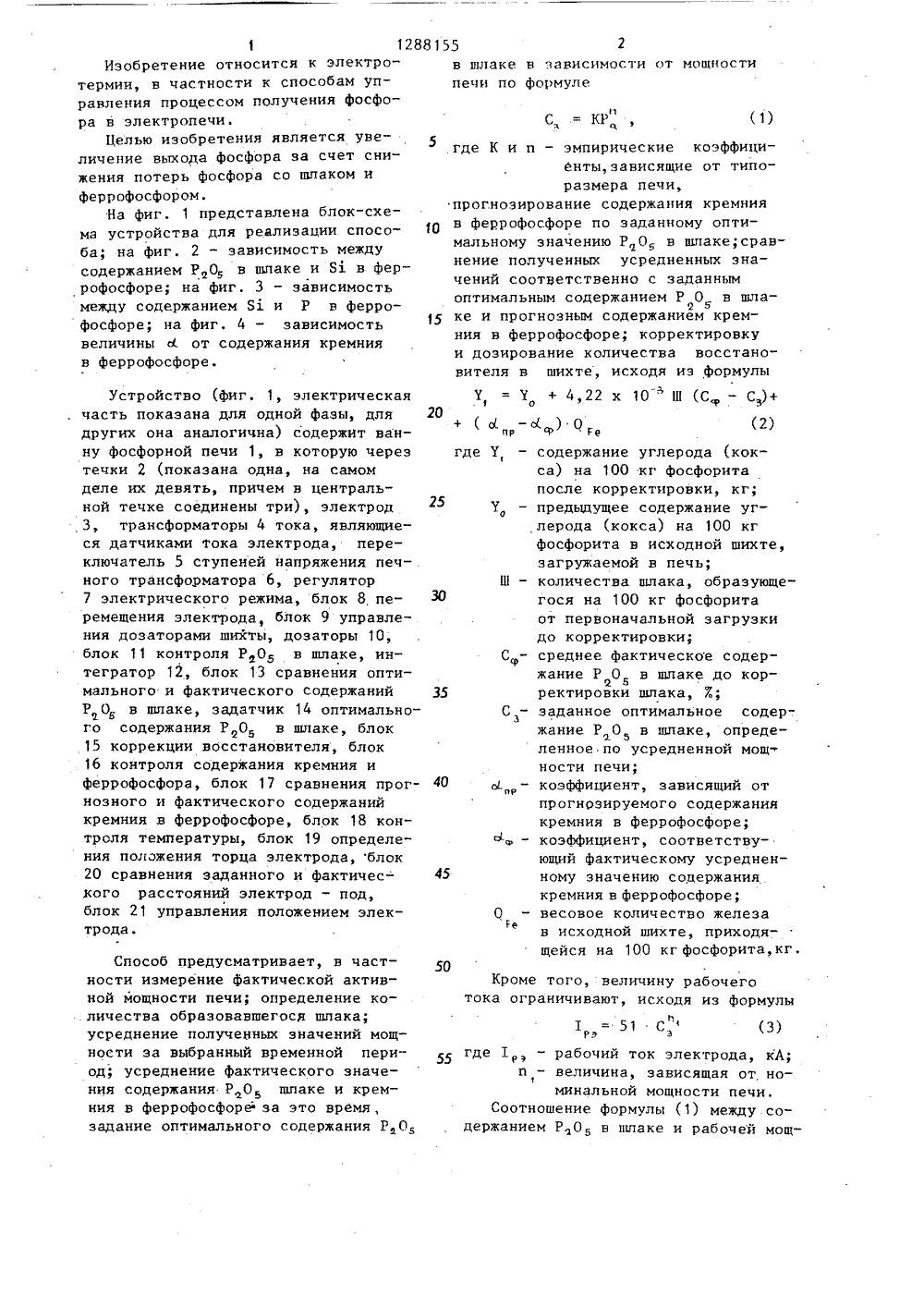

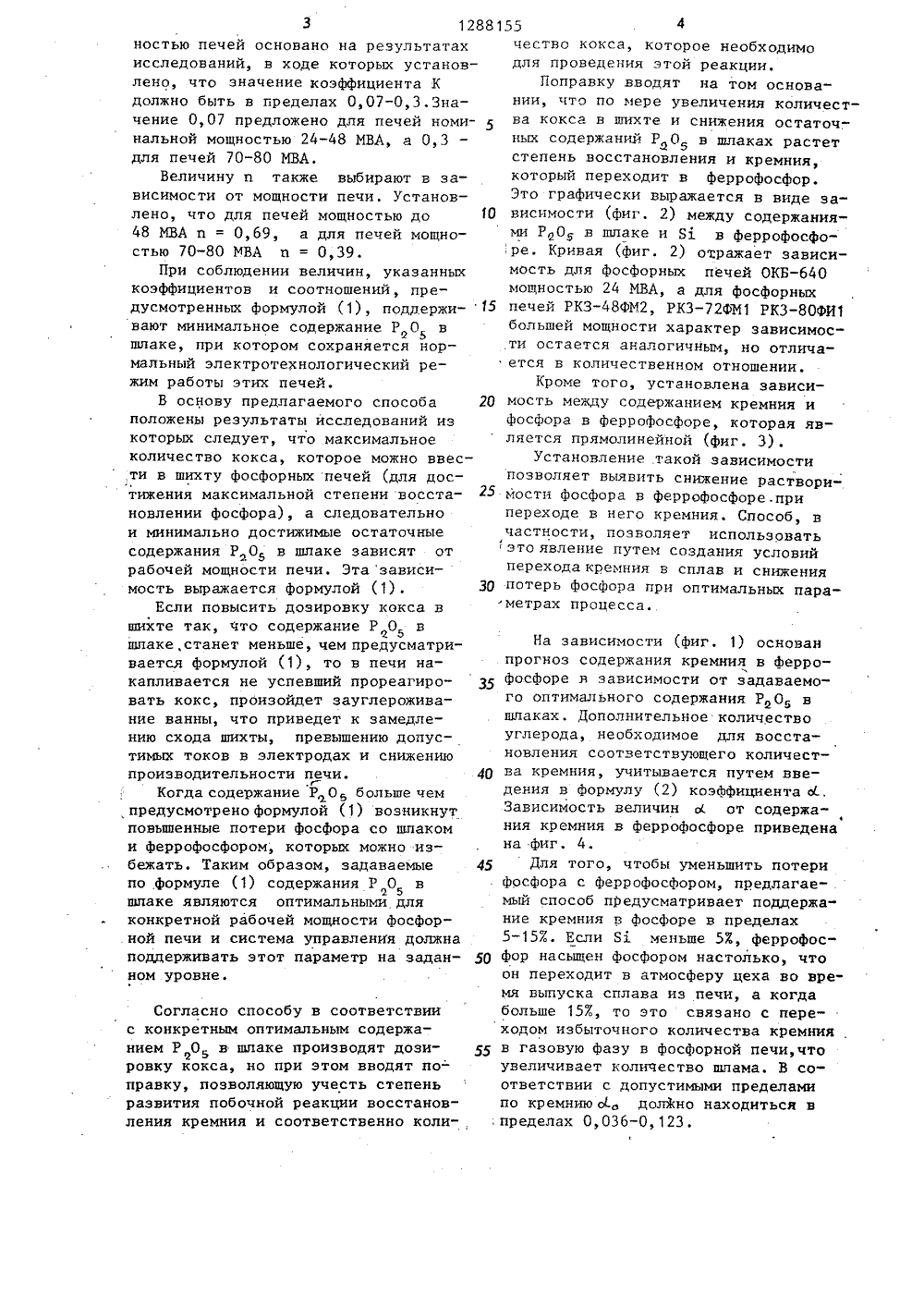

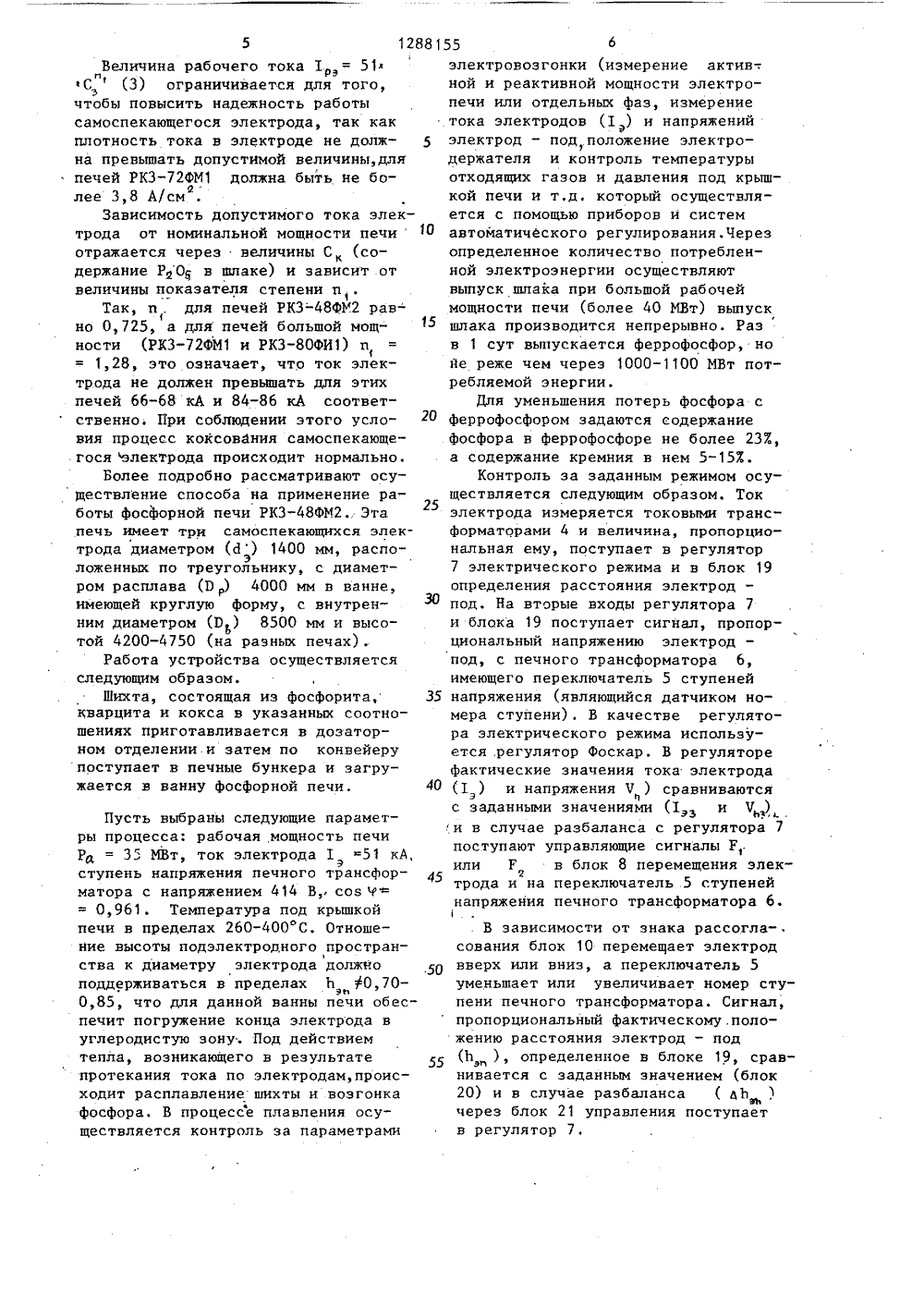

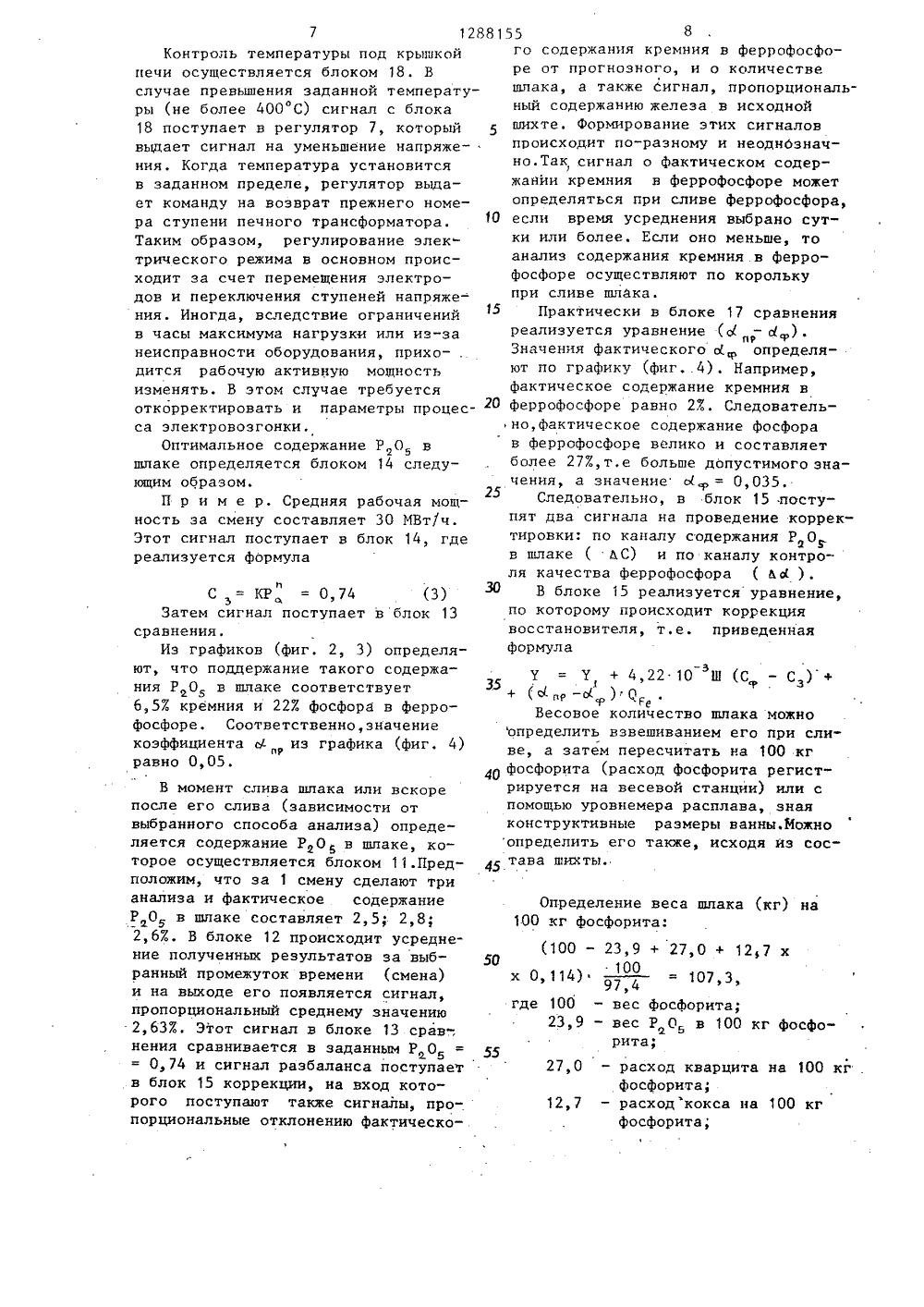

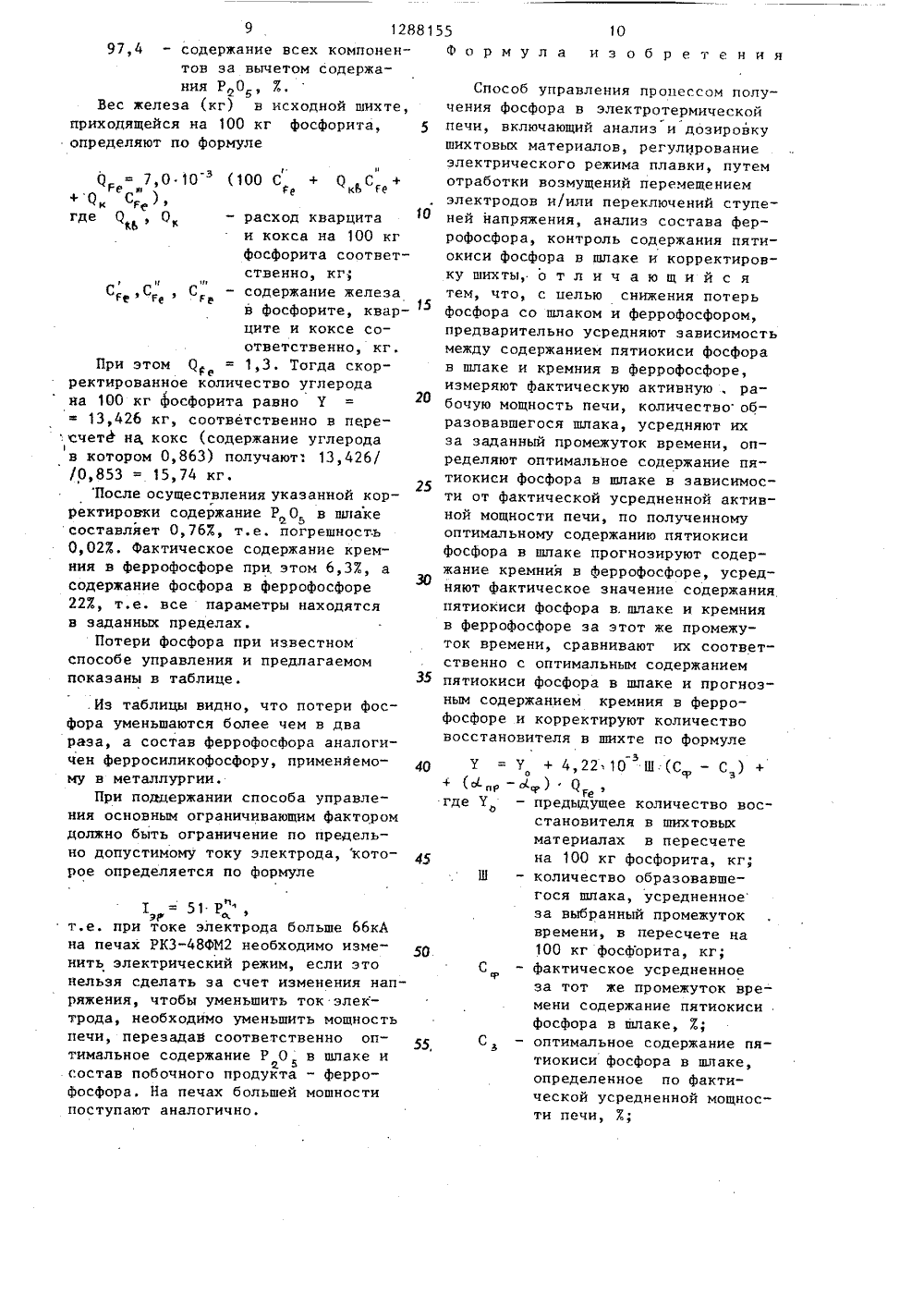

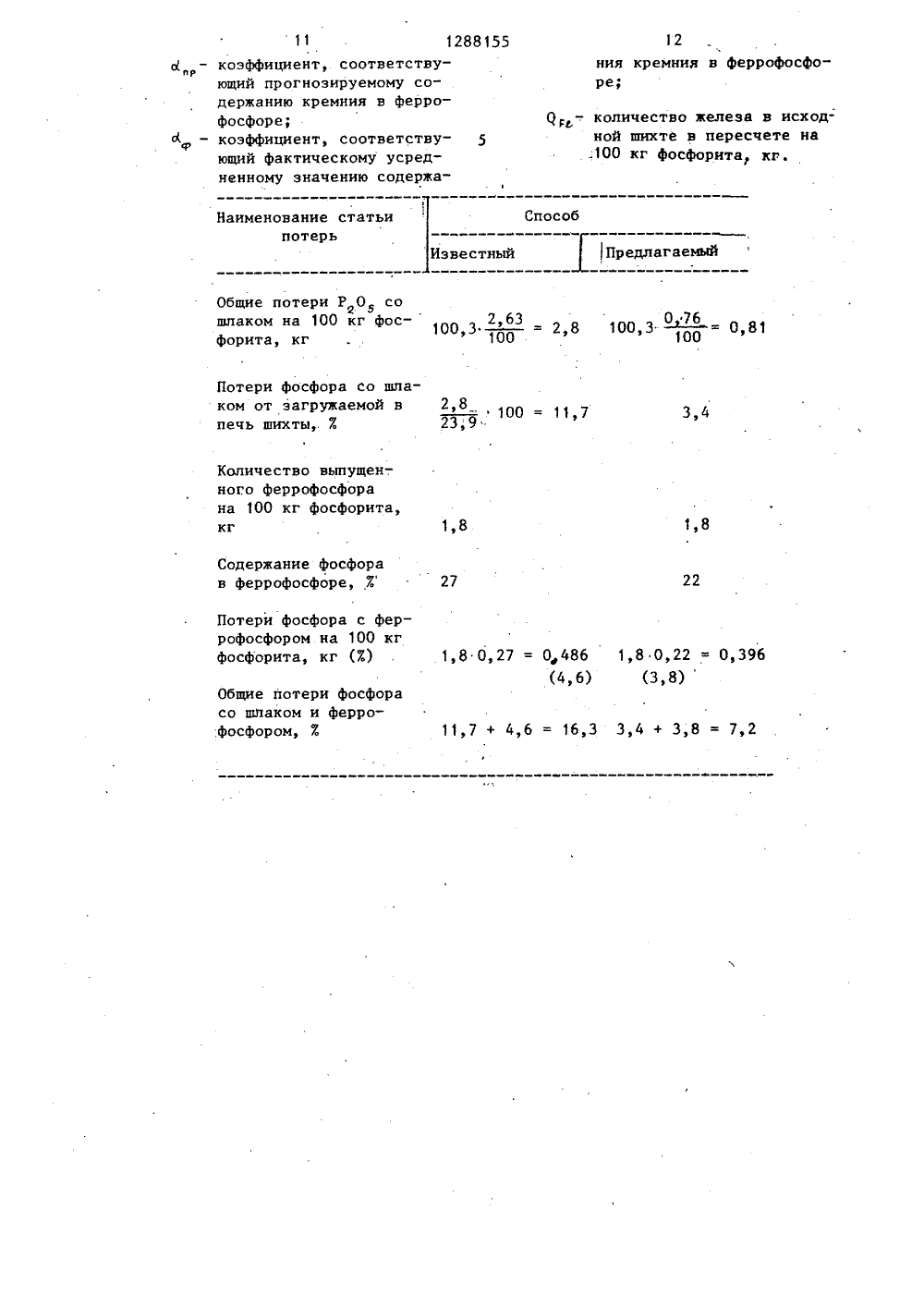

(54) СПОСОБПОЛУЧЕНИЯ ФОКОИ ПЕЧИ(57) Изобре бам управлефосфора в э УПРАВЛЕНИЯФОРА В 3 ПРОЦЕССОМКТРОТЕР 1 ИЧЕСспосоение относитсия процессомектропечи. Цел олучень изоб ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ ОПИСАНИЕК АВТОРСКОМУ СНИ(71) Ленинградский госуданаучно-исследовательскийный институт основной химипромьппленности(56) Технология фосфораВ.А.Ершова., - Л.: Химис. 144-146.Авторское свидетельствУ 922066, кл. С 01 В 25/О 8155 А 1 ретения - снижение потерь фосфора с шлаком и феррофосфором. В процессе работы производят дозировку шихтыв печь и поддерживают заданный электрический режим изменением положения электродов и переключением ступеней напряжения печного трансформатора Периодически производят корректировку восстановителя в шихте по формуле У = У, + 4,22 10 Ш (С С) + (- , ): Я , где У, - количество восстановителя, определенное в предыдущий период; Ш - количество шлака; С, - содержание Р 0и 5 в шлаке; С - оптимальное содержание Р О в шлаке, определенное по формуле С. = К Р , где Р - фактическая усредненная мощность печи; К и и - коэффициенты; о, и 4 коэффициенты, соответствующие прогнозируемому и фактическому содержанию кремния в феррофосфоре Я -кое Е личество железа в исходной шихте.4 ил, 1 табл.8155 2 в шлаке в зависимости от мощности печи по формуле С= КР где К и и - эмпирические коэффициЕнты,зависящие от типоразмера печи,прогнозирование содержания кремнияв феррофосфоре по заданному оптимальному значению РО в шлаке;сравнение полученных усредненных значений соотВетственно с заданнымоптимальным содержанием Р О в шла 5ке и прогнозным содержанием кремния в феррофосфоре; корректировкуи дозирование количества восстановителя в шихте, исходя из формулыУ, = У + 4,22 х 10Ш (С, - С )++ (с - с(,р) Р (2)где у - содержание углерода (кокса) на 100 кг фосфоритапосле корректировки, кг;У - предыдущее содержание углерода (кокса) на 100 кгфосфорита в исходной шихте,загружаемой в печь;Ш - количества шлака, образующегося на 100 кг фосфоритаот первоначальной загрузкидо корректировки;С- среднее фактическое содержание Р 0 в шпаке до кор 5ректировки шлака, 7;С - заданное оптимальное содержание Р О в шлаке, определенное по усредненной мощности печи;Ы., - коэффициент, зависящий отпрогнозируемого содержаниякремния в феррофосфоре;коэффициент, соответствующий фактическому усредненному значению соцержаниякремния в феррофосфоре;- весовое количество железаГев исходной шихте, приходящейся на 100 кг фосфорита,кг,Устройство (фиг. 1, электрическаячасть показана для одной фазы, для 20других она аналогична) содержит ванну фосфорной печи 1, в которую черезтечки 2 (показана одна, на самомделе их девять, причем в центральной течке соединены три), электрод3, трансформаторы 4 тока, являющиеся датчиками тока электрода, переключатель 5 ступеней напряжения печ- .ного трансформатора 6, регулятор7 электрического режима, блок 8 перемещения электрода, блок 9 управления дозаторами шихты, дозаторы 10,блок 11 контроля РОз в шлаке, интегратор 12, блок 13 сравнения оптимального и фактического содержаний 35Р О в шпаке, задатчик 14 оптимального содержания РдОз в шлаке, блок15 коррекции восстановителя, блок16 контроля содержания кремния иферрофосфора, блок 17 сравнения прогнозного и фактического содержанийкремния в феррофосфоре, блок 18 контроля температуры, блок 19 определения положения торца электрода, блок20 сравнения заданного и фактического расстояний электрод - под,блок 21 управления положением электрода. 50128Изобретение относится к электротермии, в частности к способам управления процессом получения фосфора в электропечи.Целью изобретения является увеличение выхода фосфора за счет снижения потерь фосфора со шлаком и феррофосфором.На фиг, 1 представлена блок-схема устройства для реализации способа; на фиг, 2 - зависимость между содержанием Р 0 в шлаке и Я в феррофосфоре; на фиг. 3 - зависимость между содержанием Бх и Р в феррофосфоре; на фиг, 4 - зависимость величины с от содержания кремния в феррофосфоре. Способ предусматривает, в частности измерение фактической активной мощности печи; определение количества образовавшегося шлака;усреднение полученных значений мощности эа выбранный временной период; усреднение фактического значения содержания Р 0 шлаке и кремния в феррофосфоре за это время, задание оптимального содержания РО Кроме того, величину рабочего тока ограничивают, исходя из формулыСз(3) где 1 р, - рабочий ток электрода, кА;и - величина, зависящая от номинальной мощности печи.Соотношение формулы (1) между содержанием Р О, н шлаке и рабочей мощ1288 ностью печей основано на результатах исследований, в ходе которых установлено, что значение коэффициента К должно быть в пределах 0,07-0,3.Значение 0,07 предложено для печей номинальной мощностью 24-48 МВА, а 0,3 для печей 70-80 МВА.Величину и также выбирают в зависимости от мощности печи. Установлено, что для печей мощностью до 10 48 МВА и = 0,69, а для печей мощностью 70-80 МВА и = 0,39.При соблюдении величин, указанных коэффициентов и соотношений, предусмотренных формулой (1), поддержи вают минимальное содержание Р О в5 шлаке, при котором сохраняется нормальный электротехнологический режим работы этих печей.В основу предлагаемого способа 20 положены результаты исследований из которых следует, что максимальное количество кокса, которое можно ввес,ти в шихту фосфорных печей (для достижения максимальной степени восстановлении фосфора), а следовательно и минимально достижимые остаточные содержания Р О в шлаке зависят от рабочей мощности печи. Эта зависимость выражается формулой (1). 30Если повысить дозировку кокса в шихте так, что содержание Р О в шлаке, станет меньше, чем предусматривается формулой (1), то в печи накапливается не успевший прореагиро вать кокс, произойдет зауглероживание ванны, что приведет к замедлению схода шихты, превышению допустимых токов в электродах и снижению производительности печи. 40Когда содержание Р 05 больше чем предусмотрено формулой (1) возникнут повышенные потери фосфора со шлаком и феррофосфором, которых можно избежать. Таким образом, задаваемые 45 по формуле (1) содержания Р О в шлаке являются оптимальнымй для конкретной рабочей мощности фосфорной печи и система управления должна поддерживать этот параметр на задан ном уровне,Согласно способу в соответствии с конкретным оптимальным содержанием Р О в шлаке производят дози 5ровку кокса, но при этом вводят по- правку, позволяющую учесть степень развития побочной реакции восстановления кремния и соответственно коли 1554чество кокса, которое необходимодля проведения этой реакции.Поправку вводят на том основании, что по мере увеличения количества кокса в шихте и снижения остаточных содержаний РаО в шлаках растета 5степень восстановления и кремния,который переходит в феррофосфор.Это графически выражается в виде зависимости (фиг. 2) между содержаниями Р 05 в шлаке и Б в феррофосфоре. Кривая (фиг. 2) отражает зависимость для фосфорных печей ОКБ мощностью 24 МВА, а для фосфорныхпечей РКЗФМ 2, РКЗ - 72 ФМ РКЗФИ 1большей мощности характер зависимости остается аналогичным, но отличается в количественном отношенииКроме того, установлена зависимость между содержанием кремния и фосфора в феррофосфоре, которая является прямолинейной (фиг. 3).Установление такой зависимостипозволяет выявить снижение растворимости Фосфора в феррофосфоре припереходе в него кремния. Способ, вчастности, позволяет испольэовать это явление путем создания условийперехода кремния в сплав и сниженияпотерь фосфора при оптимальных параметрах процесса. На зависимости (фиг, 1) основан прогноз содержания кремния в Феррофосфоре в зависимости от задаваемого оптимального содержания РО, в шлаках. Дополнительное количество углерода, необходимое для восстановления соответствующего количества кремния, учитывается путем введения в Формулу (2) коэффициента сС, Зависимость величин о от содержаФ ния кремния в Феррофосфоре приведена на фиг. 4Для того, чтобы уменьшить потери фосфора с Феррофосфором, предлагае- . мый способ предусматривает поддержание кремния в фосфоре в пределах 5-157. Если Бх меньше 5 Е, феррофосфор насыщен фосфором настолько, что он переходит в атмосферу цеха во время выпуска сплава из печи, а когда больше 15 Х, то это связано с переходом избыточного количества кремния в газовую Фазу в фосфорной печи,что увеличивает количество шлама. В соответствии с допустимыми пределами по кремнию о должно находиться в пределах 0,036 в , 123.Величина рабочего тока 1, = 51 С(3) ограничивается для того, чтобы повысить надежность работы самоспекающегося электрода, так как плотность тока в электроде не должна превышать допустимой величины,для печей РКЗФМ 1 должна быть не более 3,8 А/смЗависимость допустимого тока электрода от номинальной мощности печи отражается через величины С (содержание РО в шлаке) и зависит от величины показателя степени иТак, и, для печей РКЗФМ 2 рав- но 0,725, а для печей большой мощности (РХЗФМ 1 и РКЗФИ 1) и,1,28, это означает, что ток электрода не должен превышать для этих печей 66-68 кА и 84-86 кА соответственно. При соблюдении этого условия процесс коксования самоспекающегося ".злектрода происходит нормально.Более подробно рассматривают осуществление способа на применение работы фосфорной печи РКЗФМ 2. Эта печь имеет три самоспекающихся электрода диаметром (сг) 1400 мм, расположенных по треугольнику, с диаметром расплава (Э ) 4000 мм в ванне, имеющей круглую форму, с внутренним диаметром (П ) 8500 мм и высоЬтой 4200-4750 (на разных печах),Работа устройства осуществляется следующим образом.Шихта, состоящая из фосфорита, кварцита и кокса в указанных соотношениях приготавливается в дозаторном отделении и затем по конвейеру поступает в печные бункера и загружается в ванну фосфорной печи. Пусть выбраны следующие параметры процесса: рабочая мощность печи Рр = 35 Ьйт, ток электрода 1 "51 кА,э ступень напряжения печного трансформатора с напряжением 414 В,. соз М = 0,961. Температура под крышкой печи в пределах 260-400 С, Отношение высоты подэлектродного простран ства к диаметру электрода должно поддерживаться в пределах Ь Ф 0,70- 0,85, что для данной ванны печи обеспечит погружение конца электрода в углеродистую зону. Под действием тепла, возникающего в результате протекания тока по электродам, происходит расплавление шихты и возгонка фосфора. В процессе плавления осуществляется контроль за параметрами45 50 55 5 го 15 20 25 30 35 40 электровозгонки (измерение актив-, ной и реактивной мощности электропечи или отдельных фаз, измерение тока электродов (1 ) и напряжений электрод - под .положение электро 7держателя и контроль температуры отходящих газов и давления под крышкой печи и т,д. который осуществляется с помощью приборов и систем автоматического регулирования. Через определенное количество потребленной электроэнергии осуществляют выпуск шлака при большой рабочей мощности печи (более 40 МВт) выпуск шлака производится непрерывно. Раз в 1 сут выпускается феррофосфор, но йе реже чем через 1000-1100 МВт потребляемой энергии.Для уменьшения потерь фосфора с феррофосфором задаются содержание фосфора в феррофосфоре не более 233, а содержание кремния в нем 5-153.Контроль за заданным режимом осуществляется следующим образом. Ток электрода измеряется токовыми трансформаторами 4 и величина, пропорциональная ему, поступает в регулятор 7 электрического режима и в блок 19 определения расстояния электрод - под. На вторые входы регулятора 7 и блока 19 поступает сигнал, пропорциональный напряжению электрод - под, с печного трансформатора 6, имеющего переключатель 5 ступеней напряжения (являющийся датчиком номера ступени). В качестве регулятора электрического режима используется .регулятор Фоскар. В регуляторе фактические значения тока электрода (1 ) и напряжения Ч ) сравниваются с заданными значениями (1 и Ч.,) и в случае разбаланса с регулятора 7 поступают управляющие сигналы Р,.или Г в блок 8 перемещения электрода и на переключатель 5 ступеней напряжения печного трансформатора 6.. В зависимости от знака рассогласования блок 10 перемещает электрод вверх или вниз, а переключатель 5 уменьшает или увеличивает номер ступени печного трансформатора. Сигнал, пропорциональный фактическому. положению расстояния электрод - под (Ь, ), определенное в блоке 19, сравнивается с заданным значением (блок 20) и в случае разбаланса ( бЬ ) через блок 21 управления поступает в регулятор 7.Контроль температуры под крышкой печи осуществляется блоком 18. В случае превышения заданной температуры (не более 400 С) сигнал с блока 18 поступает в регулятор 7, который выдает сигнал на уменьшение напряжения. Когда температура установится в заданном пределе, регулятор выда - ет команду на возврат прежнего номера ступени печного трансформатора. Таким образом, регулирование электрического режима в основном происходит за счет перемещения электродов и переключения ступеней напряжения, Иногда, вследствие ограничений в часы максимума нагрузки или из-за неисправности оборудования, прихо-дится рабочую активную мощность изменять. В этом случае требуется откорректировать и параметры процесса электровозгонки,Оптимальное содержание РО в шпаке определяется блоком 14 следующим образом.П р и м е р. Средняя рабочая мощность за смену составляет 30 ИВт 7 ч. Этот сигнал поступает в блок 14, где реализуется формула С - КР 0,74 (3)Затем сигнал поступает вблок 13 сравнения.Из графиков (фиг. 2, 3) определяют, что поддержание такого содержания Р Оз в шлаке соответствует6,57. кремния и 227. фосфора в феррофосфоре. Соответственно, значениекоэффициента с из графика (фиг. 4) равно 0,05.В момент слива шлака или вскорепосле его слива (зависимости от выбранного способа анализа) определяется содержание РОв шлаке, которое осуществляется блоком 11.Предположим, что за 1 смену сделают три анализа и Фактическое содержание Р О в шлаке составляет 2,5; 2,8;2,67. В блоке 12 происходит усреднение полученных результатов за выбранный промежуток времени (смена) и на выходе его появляется сигнал, пропорциональный среднему значению 2,637. Этот сигнал в блоке 13 срав-, нения сравнивается в заданным Р Ой 5= 0,74 и сигнал разбаланса поступает в блок 15 коррекции, на вход которого поступают также сигналы, пропорциональные отклонению фактическо- + 4,22 10 Ш (С - С )+ + (Ы с )Весовое количество шлака можноопределить взвешиванием его при сливе, а затем пересчитать на 100 кг 40 фосфорита (расход фосфорита регистрируется на весевой станции) или спомощью уровнемера расплава, знаяконструктивные размеры ванны.Можноопределить его также, исходя из сос тава шихты. Определение веса шлака (кг) на100 кг фосфорита:(100 - 23,9 + 27,0 + 12,7 х100х О, 114) = 107,3,где 100 - вес Фосфорита;23,9 - вес Р О в 100 кг Фосфорита;5527,0 расход кварцита на 100 кгфосфорита,"расходкокса на 100 кгфосфорита; 8155 8го содержания кремния в феррофосфоре от прогнозного, и о количествешлака, а также сигнал, пропорциональный содержанию железа в исходнойшихте. Формирование этих сигналовпроисходит по-разному и неоднозначно.Так сигнал о фактическом содержании кремния в феррофосфоре можетопределяться при сливе феррофосфора, 10 если время усреднения выбрано сутки или более. Если оно меньше, тоанализ содержания кремния.в феррофосфоре осуществляют по королькупри сливе шлака.15 Практически в блоке 17 сравненияреализуется уравнение (о- Ы ).Значения фактического оч, определяют по графику (фиг 4). Например,фактическое содержание кремния в 20 Феррофосфоре равно 2 . Следовательно,фактическое содержание фосфорав феррофосфоре велико и составляетболее 277.,т.е больше допустимого значения, а значение сК, = 0,035,Следовательно, в блок 15 поступят два сигнала на проведение корректировки: по каналу содержания РдОв шлаке ( йС) и по каналу контроля качества феррофосфора ( ЬЫ ), 30 В блоке 15 реализуется уравнение,по которому происходит коррекциявосстановителя, т.е. приведеннаяформула9 12881597,4 - содержание всех компонентов эа вычетом содержания Р 0 , 7.Вес железа (кг) в исходной шихте, приходящейся на 100 кг фосфорита, определяют по формуле Способ управления процессом получения фосфора в электротермическойпечи, включающий анализ и дозировкушихтовых материалов, регулированиеэлектрического режима плавки, путемотработки возмущений перемещениемэлектродов и/или переключений ступеней напряжения, анализ состава феррофосфора, контроль содержания пятиокиси фосфора в шлаке и корректировку шихты, о т л и ч а ю щ и й с ятем, что, с пелью снижения потерьфосфора со шлаком и феррофосфором,предварительно усредняют зависимостьмежду содержанием пятиокиси фосфорав шлаке и кремния в феррофосфоре,измеряют фактическую активную, рабочую мощность печи, количество образовавшегося шлака, усредняют ихза заданный промежуток времени, определяют оптимальное содержание пятиокиси фосфора в шлаке в зависимости от фактической усредненной активной мощности печи, по полученномуоптимальному содержанию пятиокисифосфора в шлаке прогнозируют содержание кремния в феррофосфоре, усредняют фактическое значение содержанияпятиокиси фосфора в.шлаке и кремнияв Феррофосфоре за этот же промежуток времени, сравнивают их соответственно с оптимальным содержаниемпятиокиси фосфора в шлаке и прогнозным содержанием кремния в феррофосфоре и корректируют количествовосстановителя в шихте по формулеУ = У + 4,22 10 Ш (С - С ) ++ (ф" ПР сР) Яре фгде У - предыдущее количество восстановителя в шихтовыхматериалах в пересчете 5 на 100 кг фосфорита, кг;Ш - количество образовавшегося шпака, усредненноеза выбранный промежутоквремени, в пересчете на100 кг фосфорита, кг;С - фактическое усредненноеза тот же промежуток времени содержание пятиокисифосфора в шлаке, 7;С- оптимальное содержание пятиокиси фосфора в шлаке,определенное по фактической усредненной мощности печи, 7;(100 С + 0 С + ре кВ ре ч 7,010 з вь ф- расход кварцитаи кокса на 100 кгфосфорита соответственно, кг;)( 1/Ср ,С , Ср - содержание железав фосфорите, кварците и коксе соответственно, кг.При этом Ц = 1,3, Тогда скорректированное количество углерода на 100 кг фосфорита равно У2013,426 кг, соответственно в пере:счет 1 на, кокс (содержание углерода в котором 0,863) получают". 13,426/ /0,853 = 15,74 кг.После осуществления указанной корректировки содержание РОз в шлаке составляет 0,767, т.е. погрешность 0,027., Фактическое содержание кремния в феррофосфоре при этом 6,37, а содержание фосфора в феррофосфоре 227, т.е. все параметры находятся в заданных пределах.Потери фосфора при известном способе управления и предлагаемом показаны в таблице, 35 40 50 55.Из таблицы видно, что потери фосфора уменьшаются более чем в два раза, а состав феррофосфора аналогичен ферросиликофосфору, применяемому в металлургии.При поддержании способа управления основным ограничивающим фактором должно быть ограничение по предельно допустимому току электрода, которое определяется по формуле 1 51 РУфт.е. при токе электрода больше 66 кА на печах РКЗФМ 2 необходимо изменить электрический режим, если это нельзя сделать эа счет изменения напряжения, чтобы уменьшить ток элек- трода, необходимо уменьшить мощность печи, перезадав соответственно оптимальное содержание Р О в шлаке и5состав побочного продукта - ферроФосфора. На печах большей мошности поступают аналогично. 5 10Формула изобретения12 1288155 ния кремния в феррофосфо"ре; Ы - коэффициент, соответствующий прогнозируемому содержанию кремния в феррофосфоре;0, - коэффициент, соответствующий фактическому усредненному значению содержаколичество железа в исходной шихте в пересчете на100 кг фосфорита кг. Наименование статьи потерьСпособИзвестный Предлагаемый Общие потери Р Оз сошлаком на 100 кг фос,3 2,63 2 8 100,3 0 76 форита, кг 100 100 Потери фосфора со шлаком от загружаемой в 2,8печь шихты,. 23,93,4 1,8 1,8 Содержание фосфора в феррофосфоре,22 27 Потери фосфора с феррофосфором на 100 кгфосфорита, кг ( ) 18 Оэ 27 = Оф 486 1,8 0,22 = 0,396 (4,6) (3,8) Общие потери фосфора со шлаком и феррофосфором,Количество выпущен-.ного феррофосфорана 100 кг фосфорита,кг 11,7 + 4,6 = 16,3 3,4 + 3,8 = 7,2.Гунько Техред Л.Сердюкова Корректор Е.Сирохм актор Заказ 7767/20 Тираж 477 ВНИИПИ Государственног по делам изобретений 113035, Москва, Ж, Подписное комитета СССР открытий ушская наб., д

СмотретьЗаявка

3974455, 27.09.1985

ЛЕНИНГРАДСКИЙ ГОСУДАРСТВЕННЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНЫЙ ИНСТИТУТ ОСНОВНОЙ ХИМИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

КОНЕВСКИЙ МИХАИЛ РОМАНОВИЧ, АРЛИЕВСКИЙ МИХАИЛ ПАВЛОВИЧ, ЖИЛОВ ГЕНРИХ МОИСЕЕВИЧ, КОВАЛЕВ ВАЛЕРИЙ НИКОЛАЕВИЧ, ЛИФСОН МОИСЕЙ ИЗРАИЛЕВИЧ, КОРНЕЛАЕВ ВИКТОР АЛЕКСАНДРОВИЧ, ШКАРУПА ВИКТОР ВАСИЛЬЕВИЧ, АТАБАЕВ МУХАН ДЖУМАНГАЛИЕВИЧ

МПК / Метки

МПК: C01B 25/00

Метки: печи, процессом, фосфора, электротермической

Опубликовано: 07.02.1987

Код ссылки

<a href="https://patents.su/9-1288155-sposob-upravleniya-processom-polucheniya-fosfora-v-ehlektrotermicheskojj-pechi.html" target="_blank" rel="follow" title="База патентов СССР">Способ управления процессом получения фосфора в электротермической печи</a>

Предыдущий патент: Способ производства аммиака

Следующий патент: Способ получения фосфорной кислоты

Случайный патент: Способ автоматического управления работойсгустителя