Способ получения фторсодержащих сополимеров

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 400110

Автор: Иностранец

Текст

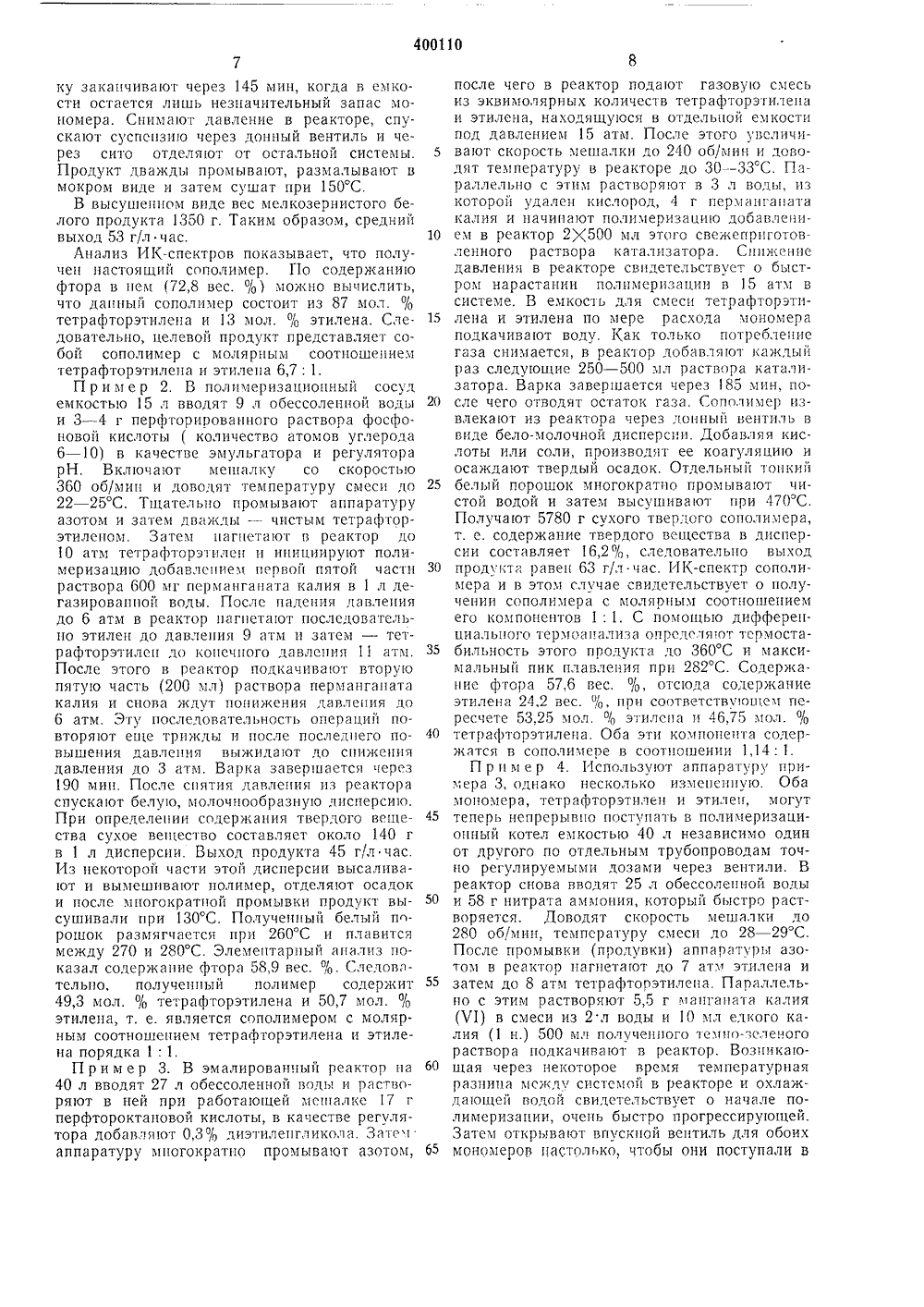

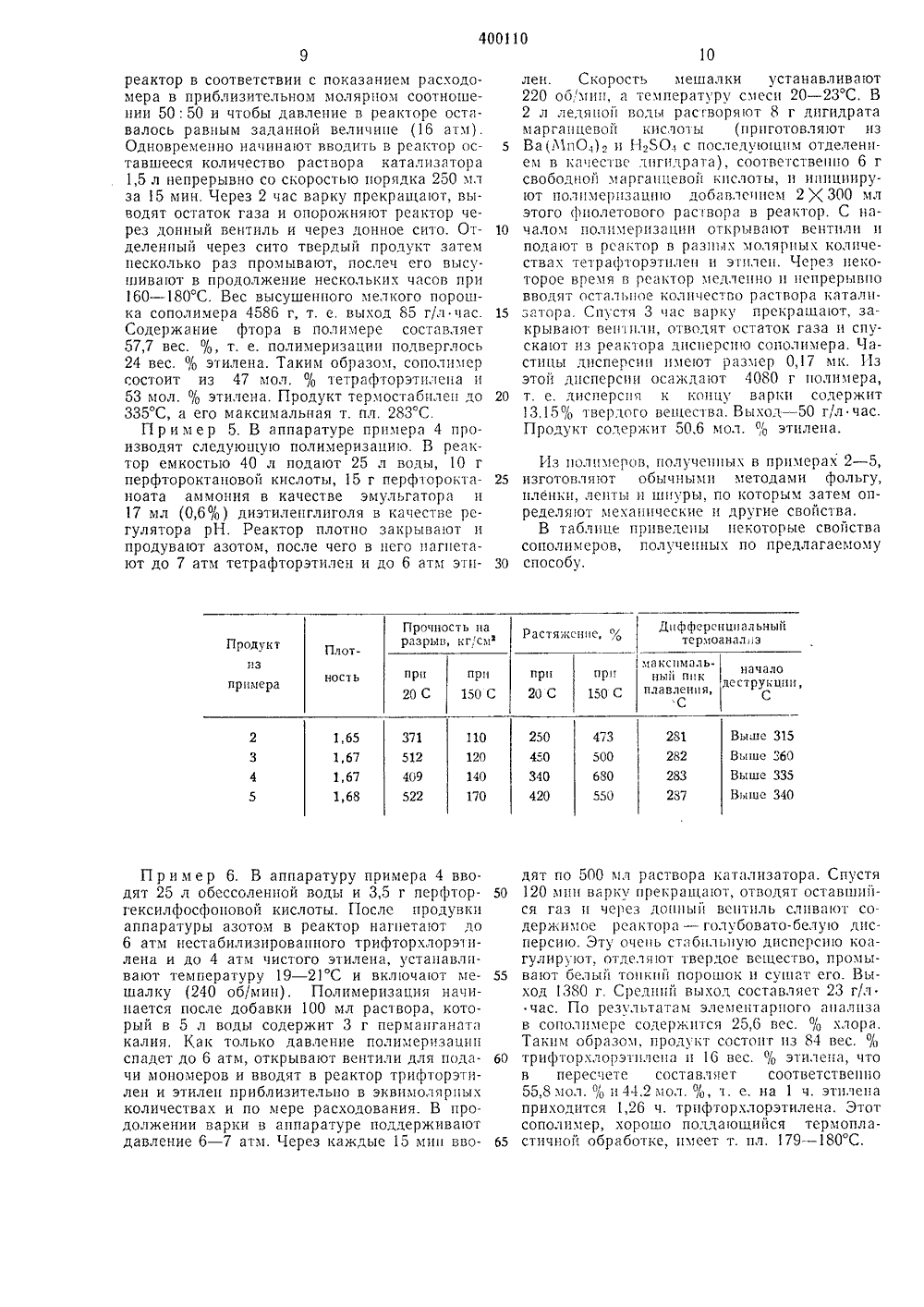

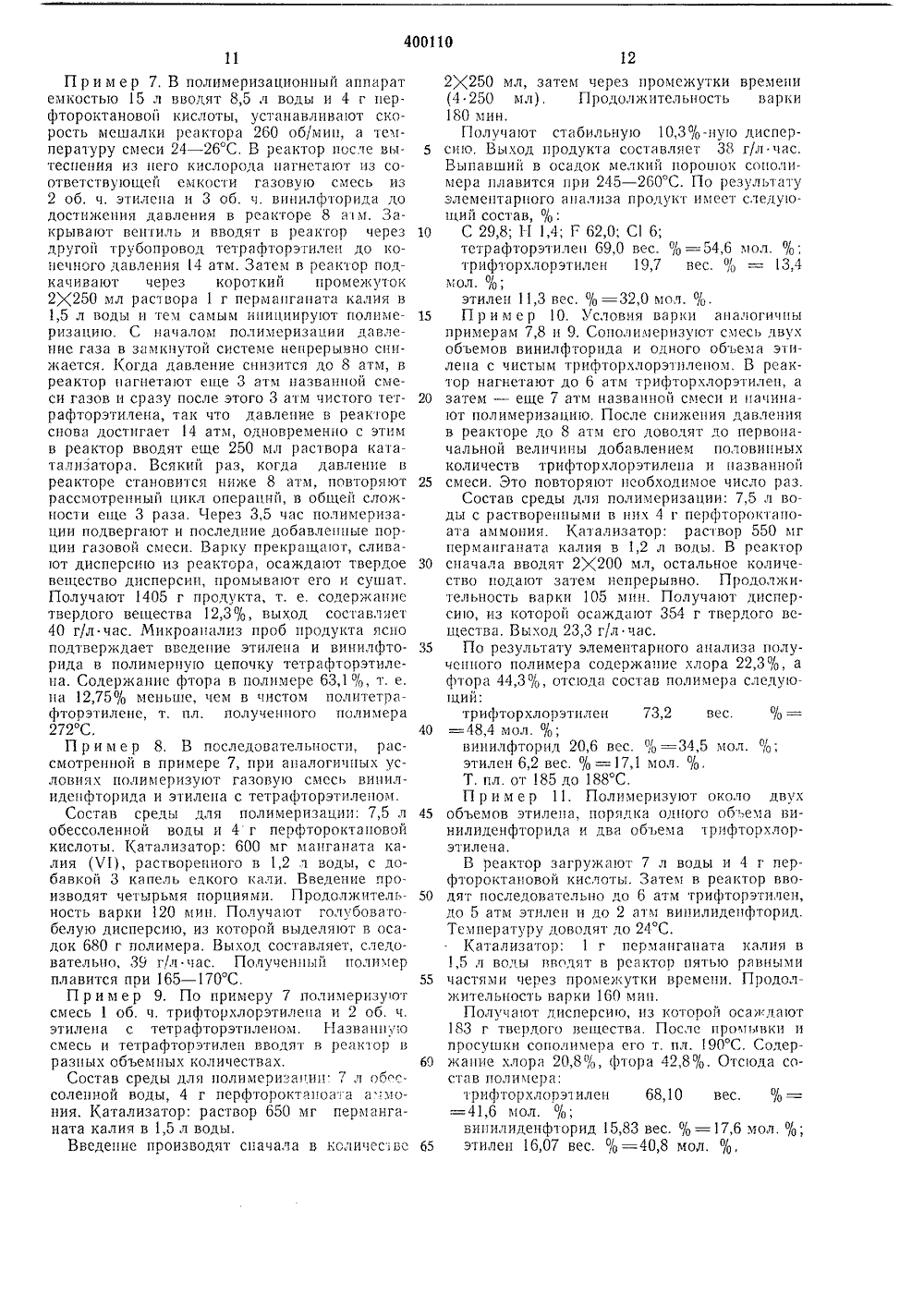

ОПИСАНИЕИЗОБРЕТЕНИЯК ПАТЕНТУ 4 ОО 10 Союз СоветскихСоциалистическихРеспублик Зависимый от патентаЗаявлено 23.Ъ 11,1971 ( 1685997/23-5)Приоритет 25 Л 11,1970,Р 2037028,9, ФРГ.Ч. Кл. С 081 1500 Государственный комитет Совета Министров СССР по делам изобретений и открытийДата опубликования описания 10.111.1974 Авторизобретения Иностранец Роберт Хартвиммер(Федеративная Республика Германии) Иностранная фирма фарбверке Хехст АГЗаявитель ОСОБ ПОЛ ИЯ фТОРСОДЕРЖАЩИХ СОПОЛ ение относится к производству фторих полимеров на основе фторзамелефинов и этилена.и способ получения фторсодержащнх ов сополимеризацией фторзамещен. финов с этиленом в водной фазе при ре 0 в 1 С и давлении до 25 пт в ии персульфатных катализаторов и ких растворителей, например третОднако для осуществления этого способа необходимы дорогостоящая регенерационно-обогатительная установка для использованного растворителя, а также интенсивная и тщательная промывка и сушка готового полимеризата для удаления из него всех посторонних включений и примесей. При такой технологии уже невозможна и такая концентрация дисперсий этих сополимеров, при которой не происходило бы одновременного коагулирования всего твердого вещества. Наконец, известно, что свойства всех полифторолефинов и сополимеров из-за присутствия растворителей в реакторе значительно ухудшаются, порой до полной непригодности продуктов. Они воздействуют как телогены и содействуют разрыву молекулярных цепочек, в результате образуются низкомолекулярные продукты, не отвечающие предъявляемым требованиям. Изобресодержащ щепных оИзвесте сопол имер ных а-оле температу присутств органичес бутанола. Целью изооретения является улучшениесвойств конечных продуктов и упрощение технологии процесса. Эта цель достигается проведением процесса в водной фазе в кислой среде в присутствии в качестве капгалнзаторов соединений марганца, выбранных нз группы, содержащей свободные кислоты четырех-, пяти-, шести- нли семивалснтного марганца, соли этих кислот нлн такие марганцевые сосдннс ния, которые в условиях реакции могут переходить в названные кислоты илн соли, в количестве 0,001 в ,1 вес. % от веса полимеризационной массы. 1 По предлагаемому способу в качестве фторолефинов используют, в частности, а-фторолсфины, прежде всего перфорнровашыс нлн такие, которые помимо фтора содержат и другие галогены пп водород и в которых коли чество атомов углерода составляет 2 - 6, предпочтительно 2 в -1, напрнмсриз числа перфторированных сс-фторолефннов: тетрафторэтплен, гексафторпропен, перфторбутен, перфторпзобутен;2 Б из числа сс-фторолефинов, содсржагцих другие галогены: трпфторхлорэтилсн, 1,1-днфтор,2-дихлорэтилен, 1,2-дифтор,2-дихлорэтилсн, трифтор бром этилен;из числа ю-фторолефинов, содержащих водоЗо род: трифторэтилен, винилидснфторид, винилфторид, 1-хлор,2,2-дифтсрэтилеп, пеитдфторпропеп.По предлагаемому способу Возможнд сополимерпздцпя двух или более таких (рторолефииов с этилепом,Различпые моиомсры берут в таких соотпошепиях, что В конечном полимере содержится порядка 20 - 90 мол. %, предпос 1 титслш 10 30 - 80 мол. %, фторолсфинов. В пределах этих соотпошспи 1 тсх 110 логпчсскис и эксплуд 1 ациоиные качества сополимеров особенно хорошие, 11 о при соответс 1 вующпх обсто 5 гСльствах могут представить пп 1 срсс и соответству 1 ощпс сополимеры с иным, большим или меньшим содержанием фторолефинов.Компоненты можно смешивать тдк, что уи(е перед началом опьпа газовые смеси готовы, и заСм подвергать их высокому сжд 1 И 10, пли фторолефипы (фторолефип) и этилсп вводгь в реактор разделыо через калиброванный ротаметр смесп 1 сльиого сопла. В вросСйшсм случае можпо через короткие промежутки времени заменять з;шолимеризованиос количссво газа (посредством управления давлением) попеременно пз одной или из другой емкое 1 и, ,жидкие компоненты вводят в реактор непосредственно через дозирующий иясос.В кдс 1 сс 1 Вс вьсОкос 1 ктпВпых кя 1 ялизяторОВ в предлагаемом способе используют, в частности, соли рдзличпых кислот марганца, особспно соотвстству 1 ощис соли щелочпых и щслочпоземсльпых элсмептов, пдпример соли мдргапцовистой кислоты (711, НМпО); перм;шгаиаты калия, натрия, бария, магния; соли марганцовистой кислоты (И, Н,Мп 04): мангаиаты калия, аммония, натрия и кальция. Пригодны также соли маргаицовистой кислоты (Ч, НзМп 04), т. е, гипомангапаты, например гипомяпгапат патрия (МЯМпО 10 Н 20), калия, а также соли мяргапцовисгой кислоты (17, НМпО,), т. е. мд 1 ггаппты.В качестве катализаторов пригодны и сами свободные кислоты, если опи поддаются изоляции как таковые, например кристаллический дигидрат марганцевой кислоты НМпО 21 ЬО. Катялитпчсски активны и закис вс 1 цсства, которые переходят в иазвашые сосдииешя лишь в условиях полимеризации, т. е. в Водпо.кислОй с 1)еде, папримср м апгдпгсп 1 Оксид (Мп 207), маигаипентоксид (Мп,О,), оксигидраты МпО(011 ), гидролизуемые соединеш 1 я марганца с его валеитиость 10 4 - 7, например кислотные галогеииды, и комплексные соединения, например алкоголяты, аце 1 ониляцетонаты, оксалаты и галогепиды, в частности хлориды. Конечно в качестве катализаторов пригодны и смеси названных соединений.Наиболее эффективны псрмангаият калия и мапганат калия, выпускаемые с достаточной степенью чистоты.При сравнимых режимах давления, температуры и концентрации пи одпо из обычных инициирующих веществ не может обеспечить сополимеризацип фторсодержащих олсфиов с этилепом. Полимериздциоппа 51 спОсобпость ОтдельпыхМО 10 МЕРОВ ДОВОЛШ 10 ПСОДИПДКОВс 1, По ООЫЧПОдостаточно катализатора в коли сесВе 0,001 -0,1 вес. %, прсимущесвсппо 0,003 - 0,01 вес. ,от общего веса полимериздцио 1 шой системы вРесК 1 ОРЕ. ЧтО Каеае 1 СЯ СВОЙСТВ ПРОДУК 1 а И МИимальиого содержания в пол 1:5 СризагахП 1)ИЪЕСС 11,0 РСКОХСИДУЕТС 51 МИПИЪДЛЫ 1 с 151 К 011- це 1 гграция катализатора, хотя иногда приме 1 гяют концентрации катализатора 1 все. " иболее, Катализатор можно ввод 5 пь порц 1 ьямик Иачалу полпмериздцпи или испрсрывно втечспие всей варки, последи 111 метод предпочтиельне 1 при сравнислшо больших загруз 15 кдхПродолжителы 1 ость процесса для ка;кдойрсцс 1 ггуры зависит от выхода по врсмеш 1 иобъему, который относислыло высок благодаря высокой акивпоси применяемых в предЛЯГЯСОМ СПОСОбе Кс 1 ТЯЛИЗ;10 роВ, ддске Припх ш 1 зкой концентрации и при низких давлениях и 1 смпсратурах, и составляет в среднем40 в 1 г па 1 л загрузки в 1 чдс.Обычно полимсриздцио ведут до содержания твердого вещества 15 - 25% в пересчетепа количество загрузки. Поэтому продолжительность процесса для одной загрузки составляет 2 - 5 час.Предлагаемые катализаторы отличаютсяособо высокой активностью именно при низких 1 емпературах. 1 о дает преимущссВа приполучении продуктов (продукта с повышениым молекулярным весом, с более регулярнойструктурой и потому с более высокими качествами). Полимеризацию целесообразно вестипри 0 в 1 С, предпоч 1 и 1 ельно при 5 - 50 С.Оптимальный к.п.д наибольший выход повремени и объему и наибольшая эффективность катализаторов иаблОдаю 1 ся при 15 -40 30 С, Вие диапазона 0 - 100 С выход по времени и объему продукта обычно замеп 1 о ухудшается, хотя иногда и здесь использовавспредлагаемых катализаторов может дать преимущества,45 Благодаря высокой каталиической активности сополпмсризация между фторолсфииамии этилеиом в водной фазе, для которой до сего времени 11 укиы были давления 100 -900 атм, теперь осуществима в волной фазе50 при очень низком давлении. Оказалось, что,как прдвпло, вполне достаточно давление до25 атм, предпочтитслш 10 до 15 атм, а лучшевсего 5 - 15 атм.Рецептура полпмеризусмой композиции по55 предлагаемому способу отличается весьма малым содержанием в ней посторошгих примесей, вследствие чего получаемые полимеры обладают высокой чистотой.Для полимеризации в суспеизии рецептура6 Э включает в себя обычио лишь 0,1 вес. % катализатора, 1 - 30 О буферной субстапции, регулирующе рН, и в остальном воду.В качестве буферных субстанций использу 1 от в основ 1 юм соли, прсдназпачепные для65 поддержания рН менее 7, предпочтительно4 - 5, и обеспечивающие образование корошо сыпучего мелкозернистого полимера. В качестве буферных субстанций корошие результаты дают фторил аммония, хлорил аммония, нитрат аммония, кислый сернокисльтй аммоний, кислый фосфат натрия, сульфат аммония, оксалат аммоция, а также бисульфат калия, взятые в количестве 0,01 - 0,03 моль.Если цебхолимо получить сополимер в виле дисперсии в волу лобявляют обычно 0,в 1 оггп вьгсокоактивцого эмульгятора прелпочтичсльио из числа перфторировяццых карбоновых кислот с числом атомов углерода 6 - 12, перфторалкилсульфокислот с числом атомов углерола 6 - 12 или перфторалкилфосфогговых кислот с таким же числом атомов углерода (послелцие олновремсццо обеспечивают необходимую кислуго среду, цяпримср ттерфтороктацкярбоцовуго, перфторлекяггсульфокгтслоту, перфторгексацфосфоцовую, перфторгептацфосфоновую, перфторцоцацфосфоцовуто кислоту.Полимеризацию можно вести непрерывным или периолическим способом.В качестве варочных реакторов в простсйтцем случае можно использовать автоклавы с системой взбалтывация или обычные автоклавы с метггалкой. Г 1,пя промьццлешцгк ус,товий цеобхолимы вярочцые котлы вертикальной или горизоцтялтгцой коцструкции с мешалками якорного, илтпеллсргтого илц пропеллсрцого типа.Когтструкцттоггггьгкт материалом лля тякпк котлов могут служить в основтчокт сплавы железа. Внутренняя поверхность реактора может быть платировяпя тгикелеът (его сплявямгг) или покрыта слоем серебра, Лучтце лругик пяботяют реакторы с эмалевой внутренней поверхностью.Моттомепг,т предпочтительно лозировять с помощью ротямстров или измерительных,ппафрагм, ппи необходимости килкие мономеры и растворы катализаторов вводят в реактор лозируготтгтпти насосами.Температура смеси при опытиой варке гг простейшем случае поллерживается постоянной посредством охлаклатощей волы и.чц жс циркуляции соответствуюгцего кололи. ц.ного рассола. к которому с помогггыо теп,чообмсцников полатот или отбирягот тепло. Помимо постояццого измерения, инликации и записи темперятуты в реакторе и температуры кололильцого рассола рскометглуется тсрмостатировацие гя птгевтятическог"г или электроццой осцове. То жс отцосится и к режиму лав,чсция при по,чттмепгтзятттти, которое лолкцо це только измспяться и зяпггсьтвяться, по и учержцваться цецзмсгцгым поспепством пцсвмятттческик или элет(тротгцггк рсгулиругошцк систем.Изготовлеццт.гс по лянцому способу сопо,чимеры в области ик аптитальцого состава отпосятся к хорошим пластикам с относительцо высокой температурой плавления, скорей всего даже к термопластам, которые воспринимают многие хорошие свойства элементов по 5 10 15 20 25 30 35 40 45 50 55 60 65 лимерцзуемой рецептуры нередко с исключением ггк отрицате,чьцык свойств. Напртгхтет) сополимеры тстряфторэтилсня с этцлсцом можно обрабатывать уже ця обычиык машпнак лля обработки пластмасс, так кяк они плавятся прц 200 - 300 С, я ик вязкостцые показатели намного лучше по сравнению с чистыми фторполимсрямц. Таким образом. можно отказаться от дорогостоящей текио,чогиц обработки полцтстряфторэтиленя, но получать продукты, уловлстворяюгтц;с большинству технических требований, с хорошей кгтктстойкостью, с вполне лостаточной лля большинства случаев тсрктостойкостью, с прочностью ня разрыв поря,чкя 300 - 600 кг/скт, с ул,чциецттем прц рястяжеицц 300 - 600 огго ц с ул, в. 1,2 - 1,8 г/см. 1-скоторгтс цз этик сополцмсров обладают и от,ццгными эчсктрическгтттг свойствам п.Полученные по данному способу полимеры благодаря своим отличным свойствам находят широкос применение при переработке пластмасс, как при литье пол лявлеццем, так и л,чя экструзигчшык способов, лля изготов,пения пленок, фольги, волокон (ггтттей), ткапей, я такгтс готовьгк излелци. Оци пригодны и лля изготовлеция противокоррозцоццык беспоровьгх покрытий, ггтбкгтк высокопрочнык цт,чяц- ГОВ. ЛЛЯ ИСПОЛЬЗОВЯггцЯ В КЯЧЕСтВС ЭЛСКтРОИЗО- ляционцьтк материалов в коцлецсяторяк, в качестве диэлектриков в батареяк, электроприборах, я также лля изготовления оболочек для элсктропрцволов и кабелей.П р и м е р 1. В сосуд высокого давления вволят 15 моль (1500 гг тетрафторэтилеця, примешивягот 3,6 моль (101 г 1 этилена и ловолят лявлецце газовой смеси ло 10 атм.В реактор Пфауллеря емкостью 15 л с эчтялировянцой поверкпостыо г;волят 8 л обсссоленной волы ц 16 г клориля аммония в качестве буферной субстанции и регулятора р 1-. Ттггательцо пропочяскцвягот реактор и все подво;гяшие и отволящие трубопроводы азотом и ц" г вытесняют из системы остатки растворенного кис чороля. После окончятгич ппомывкц закрывятот вентц.чи ц нагнетают в реят(тор чцстый тетрягторэтн,чсгт ло ляв.пения 1 О ятт. Посрс.гство мсшя.гктт псрсмсшивятот со скоростью 350 обчгтн массу, нягрстук Ло 22 - 24 С.1 кятялизятороч слкжцч раствор 600 мг пермянгяцятя кячия в 2.5 л волы. Зггтсч ццицицруют почгггсризгтгггго лобявког псГгвой порции (500 тсг) этого раствора нсрмяигяиятя КаЛИЯ. 0 ЦЯ " че ПОЛЦМСРИЗаитШ СВИЛЕтСЛЬ- ствует быстрое поццжстпгс лявлсция в реакторе. После сгптжсцця его ия 4 - 5 ятм соелицчтот реактор с емг.остью ц лозцру от смесь тетрггфторэтгт,чсця и этиченя о мерс ргскочгт. причем гтосрспствоч полкачки лсгязировяццой вопы в названную емкость суммярцос лавление в яппаряткре полдеркивятот цеизмецным (около 10 ятм), Параллельно с этим в систему полкачивают остаток раствора катализатора со скоростью порядка 1000 мл/час. Вар 400110ку заканчивают через 145 миц, когда в емкости остается лишь незначительный запас мономера. Снимают давление в реакторе, спускают суспензию через донный вентиль и через сито отделяют от остальной системы.Продукт дважды промывают, размалывают в мокром виде и затем сушат при 150 С,В высушенном виде вес мелкозернистого белого продукта 1350 г. Таким образом, средний выход 53 г/л час.Лцализ ИК-спектров показывает, что получен настоящий сополимер. По содержанию фтора в нем 172,8 вес. %) можно вычислить, что данный сополимер состоит из 87 мол. % тетрафторэтилепа и 13 мол. % этилена. Следовательно, целевой продукт представляет собой сопол имер с моля рным соотношением тетрафторэтилепа и этилена 6,7: 1.П р и м е р 2, В полимеризациопцый сосуд емкостью 15 л вводят 9 л обессолепцой воды и 3 - 4 г перфторироваццого раствора фосфоновой кислотыколичество атомов углерода 6 - 10) в качестве эмульгатора и регулятора рН. Включают меигалку со скоростью 360 об/мип и доводят температуру смеси до 22 - 25 С. Тщательно промывают аппаратуру азотом и затем дважды - чистым тетрафторэтилепом. Затем нагнетают в реактор до 10 атм тетрафторэтилен и инициируют полимеризацию добавлением первой пятой части раствора 600 мг пермацганата калия в 1 л дегазироваппой воды. После падения давления до б атм в реактор нагнетают последовательно этилец до давления 9 атм и затем - тетрафторэтилен до конечного давления 11 атм, После этого в реактор подкачивают вторую пятую часть (200 мл) раствора пермапганата калия и снова ждут понижения давления до б атм. Эту последовательность операций повторяют еще трижды и после последнего повышения давления выжидают до снижсция давления до 3 атм. Варка завершается через 190 мин. После снятия давления из реактора спускают белую, молочцообразную дисперсию. При определении содержания твердого вещества сухое вегцество составляет около 140 г в 1 л дисперсии, Выход продукта 45 г/л час. Из цекоторой части этой дисперсии высаливают и вымешивают полимер, отделяют осадок и после мпогократной промывки продукт высушивали при 130 С. Полученный белый порошок размягчается при 260 С и плавится между 270 и 280 С. Элементарный анализ показал содержание фтора 58,9 вес, %. Следовательно, получеппый полимер содержит 49,3 мол. % тетрафторэтилеца и 50,7 мол. % этилена, т, е. является сополимером с молярным соотношением тетрафторэтилеца и этилена порядка 1:1,Пример 3. В эмалироваццый реактор ца 40 л вводят 27 л обессолеццой воды и растворяют в цей при работающей мешалке 17 г перфтороктацовой кислоты, в качестве регулятора добавляют 0,3% диэтилеегликола. Затем аппаратуру мпогократпо промывают дзотом,5 10 15 20 25 30 35 40 45 50 55 60 65 после чего в реактор подают газовую смесь из эквимолярцых количеств тетрафторэтилеца и этилена, находящуюся в отдельной емкости под давлением 15 атм, После этого угеличивают скорость мешалки до 240 об/миц и доводят температуру в реакторе до 30 - 33 С. Параллельно с этим растворяют в 3 л воды, из которой удален кислород, 4 г пермагацата калия и начипают полимеризацию добавлецпем в реактор 2 К 500 мл этого свежеприготовленного раствора катализатора. Снижение давления в реакторе свидетельствует о быстром нарастании полпмеризации в 15 атм в системе, В емкость для смеси тетрафторэтилена и этилена по мере расхода моцомера подкачивают воду. Как только потребление газа снимается, в реактор добавляют каждый раз следующие 250 - 500 мл раствора катализатора. Варка завершается через 185 мин, после чего отводят остаток газа. Сополимер извлекают из реактора через донные вентиль в виде бело-молочной дисперсии. Добавляя кислоты или соли, производят ее коагуляцию и осаждают твердый осадок. Отдельный тонкий белый порошок многократно промывают чистой водой и затем высушивают при 470 С. Получают 5780 г сухого твердого сополимера, т. е, содержание твердого вещества в дисперсии составляет 16,2%, следовательно выход продукта равен 63 г/л час. ИК-спектр сополимера и в этом случае свидетельствует о получении сополимера с молярным соотпошепием его компонентов 1:1. С помощью дифференциального термоанализа определяют термостабильцость этого продукта до 360 С и максимальный пик плавлеция при 282 С. Содержание фтора 57,6 вес. %, отсюда содержание этилена 24,2 вес. %, при соответствующем пересчете 53,25 мол, о/о этилена и 46,75 мол. % тетрафторэтилеца, Оба эти компонента содержатся в сополимере в соотношении 1,14: 1.П р и м е р 4. Используют аппаратуру примера 3, однако несколько измепашую. Оба мономера, тетрафторэтилец и этилеп, могут теперь непрерывно поступать в полимеризационный котел емкостью 40 л независимо один от другого по отдельным трубопроводам точно регулируемыми дозами через вентили. В реактор снова вводят 25 л обессолепной воды и 58 г нитрата аммония, который быстро растворяется. Доводят скорость мешалки до 280 об/миц, температуру смеси до 28 - 29 С. После промывки (продувки) аппаратуры азотом в реактор пагцетают до 7 атм этилеца и затем до 8 атм тетрафторэтилепа. Параллельно с этим растворяют 5,5 г мапганата калия (Л) в смеси из 2 л воды и 1 О мл едкого калия (1 н.) 500 мл полученного темпо-зелецого раствора подкачивают в реактор. Возникающая через некоторое время темпепатурная разница между системой в реакторе и охлаждающей водой свидетельствует о начале полимеризании, очень быстро прогрессирующей. Затем открывают впускной вецтиль для обоих моцомеров идстолько, чтобы они поступали аПрочность наразры в, к г,с мф Растядкснис," Продукт Плотмаксияальньш пик плавления, из начало деструкции,Сность придяера Выше 315 Выше 360 281 282 283 287 250 450 340 420 473 500 680 550 1,65 1,67 1,67 1,68 371 512 409 522 110 120 140 170 Выше 335 Выше 340 реактор в соответствии с показанием расходомера в приблизительном молярном соотношении 50: 50 и чтобы давление в реакторе оставалось равным заданной величине (16 атм). Одновременно начинают вводить в реактор оставшееся количество раствора катализатора 1,5 л непрерывно со скоростью порядка 250 мл за 15 мин. Через 2 час варку прекращают, выводят остаток газа и опорожняют реактор через донный вентиль и через донное сито. Отделенный через сито твердый продукт затем несколько раз промывают, послеч его высушивают в продолжение нескольких часов при 160 - 180 С. Вес высушенного мелкого порошка сополимера 4586 г, т. е. выход 85 г/л час. Содержание фтора в полимере составляет 57,7 вес. %, т. е, полимеризации подверглось 24 вес, % этилена. Таким образом, сополимер состоит из 47 мол, % тетрафторэтилена и 53 мол. % этилена. Продукт термостабилсн до 335 С, а его максимальная т. пл. 283 С.П р и м е р 5. В аппаратуре примера 4 производят следующую полимеризацию. В реактор емкостью 40 л подают 25 л воды, 10 г перфтороктановой кислоты, 15 г перфтороктаноата аммония в качестве эмульгатора и 7 мл (0,6%) диэтиленглиголя в качестве регулятора рН. Реактор плотно закрывают и продувают азотом, после чего в него нагнетают до 7 атм тетрафторэтилен и до б атм этиП р и м е р 6. В аппаратуру примера 4 вводят 25 л обессоленной воды и 3,5 г перфторгексилфосфоновой кислоты. После продувки аппаратуры азотом в реактор нагнетают до 6 атм нестабилизированного трифторхлорэзилена и до 4 атм чистого этилена, устанавливают температуру 19 - 21 С и включают мешалку (240 об/мин). Полимеризация начинается после добавки 100 мл раствора, который в 5 л воды содержит 3 г перманганата калия, Как только давление полимеризации спадет до б атм, открывают вентили для подачи мономеров и вводят в реактор трифторэтилен и этилен приблизительно в эквимолярных количествах и по мере расходования. В продолжении варки в аппаратуре поддерживают давление б - 7 атм. Через каждые 15 мин вво 5 10 15 2050 55 60 65 лен. Скорость мешалки устанавливают 220 обмин, а температуру смеси 20 - 23 С, В 2 л ледяной воды распзоря 1 от 8 г дигидрата марганцевой кислоты (приготовляют из Ва(Мп 04)и Н.80. с последующим отделением в ка ествс дигидрата), соответственно 6 г свободной марганцевой кислоты, и инициируют полимеризацшо добавлением 2 )( 300 мл этого фиолетового раствора в реактор, С началом полимерпзации открывают вентили и подают в реактор в разных молярных количествах тетрафторэтилен и этнлен. Через некоторое время в реактор медленно и непрерывно вод остальное количество раствора катализатора. Спустя 3 час варку прекращают, закрывают вена или, отводят остаток газа и спускают из реактора дисперсию со олдмера, Частицы дисперсии имеют размер 0,17 мк. Из этой дисперсии осаждают 4080 г полимера, т. е. дисперсия к концу варки содержит 13,15% твердого вещества. Выход - 50 г/л час. Продукт содержит 50,6 мол. % этилена. Из полимеров, полученных в примерах 2 - 5, изготовляют обычными методами фольгу, пленки, ленты н шнуры. по которым затем определяют механические и другие свойства,В таблице приведены некоторые свойства сополимеров, полученных по предлагаемому способу. дят по 500 мл раствора катализатора. Спустя 120 мин варку прекращают, отводят оставшийся газ и через донный вентиль сливакгг содержимое реактора - голубовато-белую дисперсию. Эту очень стабильную дисперсию коагулируют, отделяют твердое вещество, промывают белый тонкий порондок и сушат его. Выход 1380 г. Средний выход составляет 23 г/лчас. По результатам элементарного анализа в сополимсре содержится 25,6 вес. % хлора. Таким образом, продукт состоит из 84 вес. % трифторхлорэтнлена и 16 вес. % этилена, что в пересчете составляет соответственно 55,8 мол. % и 44,2 мол. %, т. е. на 1 ч. этилена приходится 1,26 ч, трифторхлорэтилена, Этот сополимер, хорошо поддающийся термопластичной обработке, имеет т. пл, 179 - 180 С.68,10 вес. % = П р и м е р 7, В полимеризационный аппарат емкостью 15 л вводят 8,5 л воды и 4 г перфтороктацовой кислоты, устанавливают скорость мешалки реактора 260 об/мин, а температуру смеси 24 - 26 С. В реактор после вытесцеция из него кислорода нагнетают из соответствующей емкости газовую смесь из 2 об. ч. этилена и 3 об. ч. винилфторида до достижения давления в реакторе 8 алм. Закрывают вентиль и вводят в реактор через другой трубопровод тетрафторэтилен до конечного давления 14 атм. Затем в реактор подкачивают через короткий промежуток 2(250 мл раствора 1 г пермацганата калия в 1,5 л воды и тем самым инициируют полимеризацию. С началом полимеризации давление газа в замкнутой системе непрерывно снижается. Когда давление снизится до 8 атм, в реактор нагнетают еще 3 атм цазванцой смеси газов и сразу после этого 3 атм чистого тетрафторэтилеца, так что давление в реакторе снова достигает 14 атм, одновременно с этим в реактор вводят еще 250 мл раствора кататализатора. Всякий раз, когда давление в реакторе становится ниже 8 атм, повторяют рассмотренный цикл операций, в общей сложности еще 3 раза. Через 3,5 час полимеризации подвергают и последцие добавленные порции газовой смеси. Варку прекращают, сливают дисперсию из реактора, осаждают твердое вещество дисперсии, промывают его и сушат. Получают 1405 г продукта, т. е. содержание твердого вещества 12,3%, выход составляет 40 г/л час. Микроапализ проб продукта ясно подтверждает введение этилена и винилфторида в полимерную цепочку тетрафторэтилеца. Содержание фтора в полимере 63,1%, т, е. на 12,75% меньше, чем в чистом политетрафторэтилене, т. пл. полученного полимера 272 С,П р и м е р 8. В последовательности, рассмотренной в примере 7, при апалогичпых условиях полимеризуют газовую смесь винилидецфторида и этилена с тетрафторэтилецом,Состав среды для полимеризации; 7,5 л обессолеццой воды и 4 г перфтороктановой кислоты. Катализатор: 600 мг мацгацата калия (И), растворенного в 1,2 л воды, с добавкой 3 капель едкого кали. Введение производят четырьмя порциями. Продолжительность варки 120 миц. Получают голубовато- белую дисперсию, из которой выделяют в осадок 680 г полимера. Выход составляет, следовательно, 39 г/л час. Получецныц полимер плавится при 165 - 170 С.П р и м е р 9. По примеру 7 полимеризуют смесь 1 об. ч. трифторхлорэтилена и 2 об. ч. этилена с тетрафторэтиленом, Названную смесь и тетрафторэтилец вводят в реактор в разных объемных количествах.Состав среды для полимеризациц 7 л обессолеццой воды, 4 г перфтороктацоата аммония. Катализатор: раствор 650 мг перманганата калия в 1,5 л воды.Введение производят сначала в количес.ве 5 10 15 20 25 30 35 40 45 50 55 60 2)(250 мл, затем через промежутки времени (4 250 мл), Продолжительность варки 180 миц,Получают стабильную 10,3%-цую дисперсию. Выход продукта составляет 38 г/л час. Выпавший в осадок мелкий порошок соцолимера плавится при 245 - 260 С. По результату элементарного анализа продукт имеет следующий состав, %:С 29,8; Н 1,4; Г 62,0; С 1 б;тетрафторэтилец 69,0 вес. %=54,6 мол, %; трифторхлорэтилен 19,7 вес. % = 13,4 мол. %;этилец 11,3 вес, % =32,0 мол %П р и м е р 10. Условия варки аналогичцы примерам 7,8 и 9. Сополимеризуют смесь двух объемов вицилфторида и одного объема этилена с чистым трифторхлорэтиленом. В реактор нагнетают до б атм трифторхлорэтилец, а затем - еще 7 атм цазваццой смеси и цачицают полимеризацию. После сцижения давлеция в реакторе до 8 атм его доводят до первоначальной величипы добавлением половинных количеств трифторхлорэтилена и цазванцой смеси. Это повторяют необходимое число раз.Состав среды для полимеризации: 7,5 л воды с растворецпыми в цих 4 г перфтороктацоата аммония. Катализатор: раствор 550 мг пермангацата калия в 1,2 л воды. В реактор сначала вводят 2(200 мл, остальное количество подают затем непрерывно. Продолжительность варки 105 миц. Получают дисперсию, из которой осаждшот 354 г твердого вещества, Выход 23,3 г/л час.По результату элемептарцого анализа полученного полимера содержание хлора 22,3%, а фтора 44,3%, отсюда состав полимера следующий:трифторхлорэтилец 73,2 вес. % = =48,4 мол. %вицилфторид 20,6 вес. % =34,5 мол. %; этилец 6,2 вес. % =17,1 мол. %.Т. пл. от 185 до 188 С.П р и м е р 11, Полимеризуют около двух объемов этилена, порядка одцого объема вицилидецфторида и два объема трцфторхлорэтилена.В реактор загружают 7 л воды и 4 г перфтороктацовой кислоты. Затем в реактор вводят последовательно до 6 атм трифторэтилец, до 5 атм этцлец и до 2 атм вицилидецфторид. Температуру доводят до 24 С.Катализатор: 1 г перманганата калия в 1,5 л волы вводят в реактор пятью равными частями через промежутки времени. Продолжительцость варки 160 мип,Получают дисперсию,цз которой осаждают 183 г твердого вещества. После промывки и просушки сополимера его т. пл. 190 С. Содержание хлора 20,8%, фтора 42,8%. Отсюда состав полимера:трифторхлорэзиленПредмет изобретения Способ получения фторсодержащих сополимеров сополимеризацией фторзамещенных а-олефи 11 ов с этиленом в водной фазе при температуре 0 в 1 С и давлении до 25 ат в присутствии катализаторов, о т л и ч а ю 1 и и й с я тем, что, с целью улучшения свойств конечных продуктсв и упрощения технологии про 14цесса, последний проводят в кислой среде н в качес 1 ве катализаторов прнменя 1 от соединения марГ 11 нца, ыоран 1 ые пз Группы, содержа щей свободные кислоты 1 етырех-, пяти-, ше сти- или сеъИвалентнОГО харГанца, сОли этихкислот и соединешгя марганца, способн 11 е в условиях процесса переходить в названные кислоты пли соли, в количестве 0,00 в 0,1 вес. фст веса полнмернзацнонной массы.Составитель В. филимоновРедактор О. Кузнецова Техред 3, Тараненно Корректор Е, МихееваЗаказ 794/ Изд.327 Тнрахк 551 Подписное ЦНИИПИ Государственного комитета Совета Министров СССР по делам изобретений н открытий Москва, Ж, Раушская наб., д. 4/5 Типография, пр, Сапунова, 2

СмотретьЗаявка

1685997

Иностранна фирма гГ. Фарбверке Хехст шОгЩ Федеративна Республика Германии

Иностранец Роберт Хартвиммер Федеративна Республика Германии

МПК / Метки

МПК: C08F 210/02, C08F 214/18

Метки: сополимеров, фторсодержащих

Опубликовано: 01.01.1973

Код ссылки

<a href="https://patents.su/7-400110-sposob-polucheniya-ftorsoderzhashhikh-sopolimerov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения фторсодержащих сополимеров</a>

Предыдущий патент: Способ получения олефиновых полимеров или сополимеров

Следующий патент: Способ получения модифицированного полистирола12

Случайный патент: 83410