Метод селективного улучшения цвета и цветостойкости углеводородной фракции

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

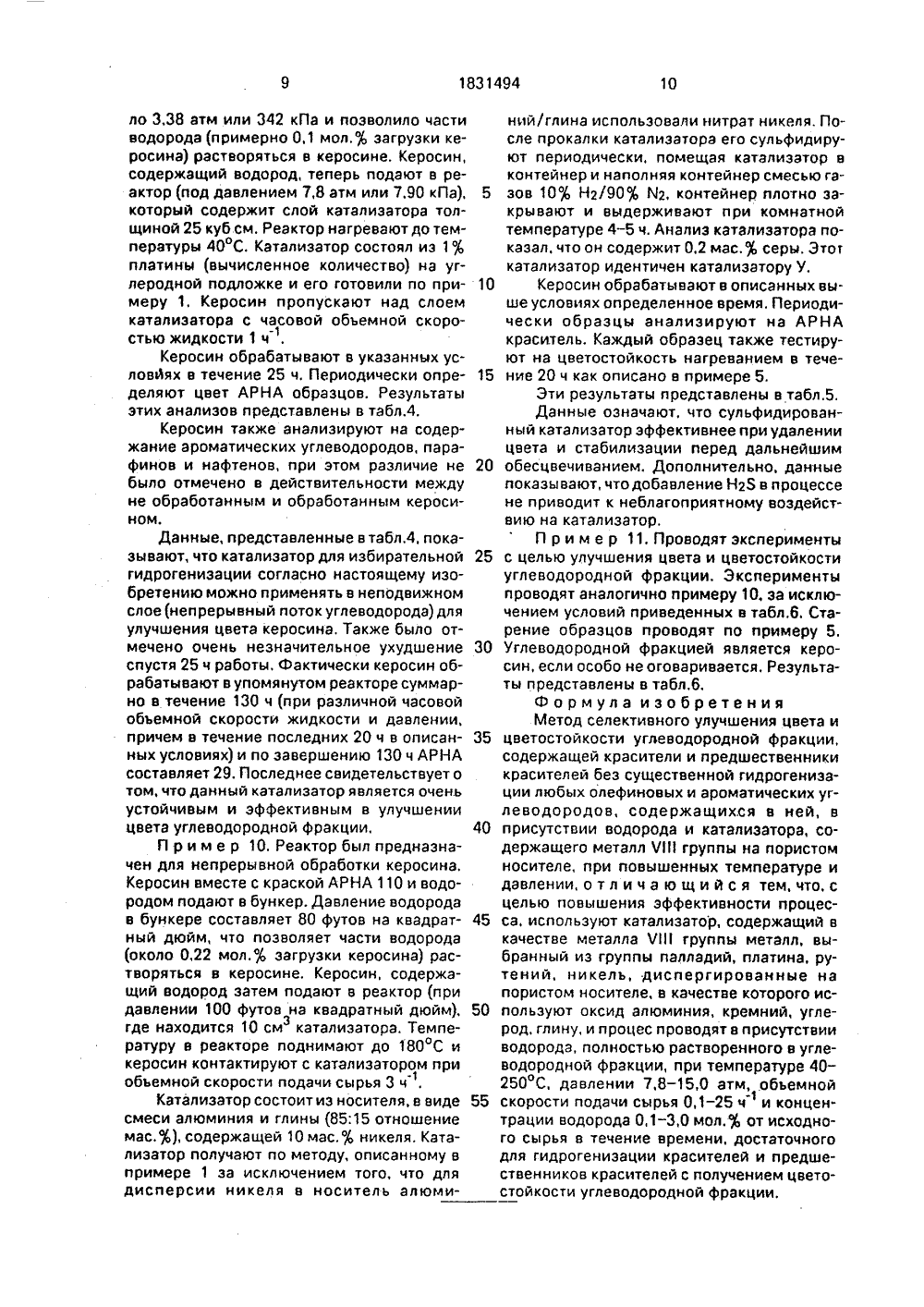

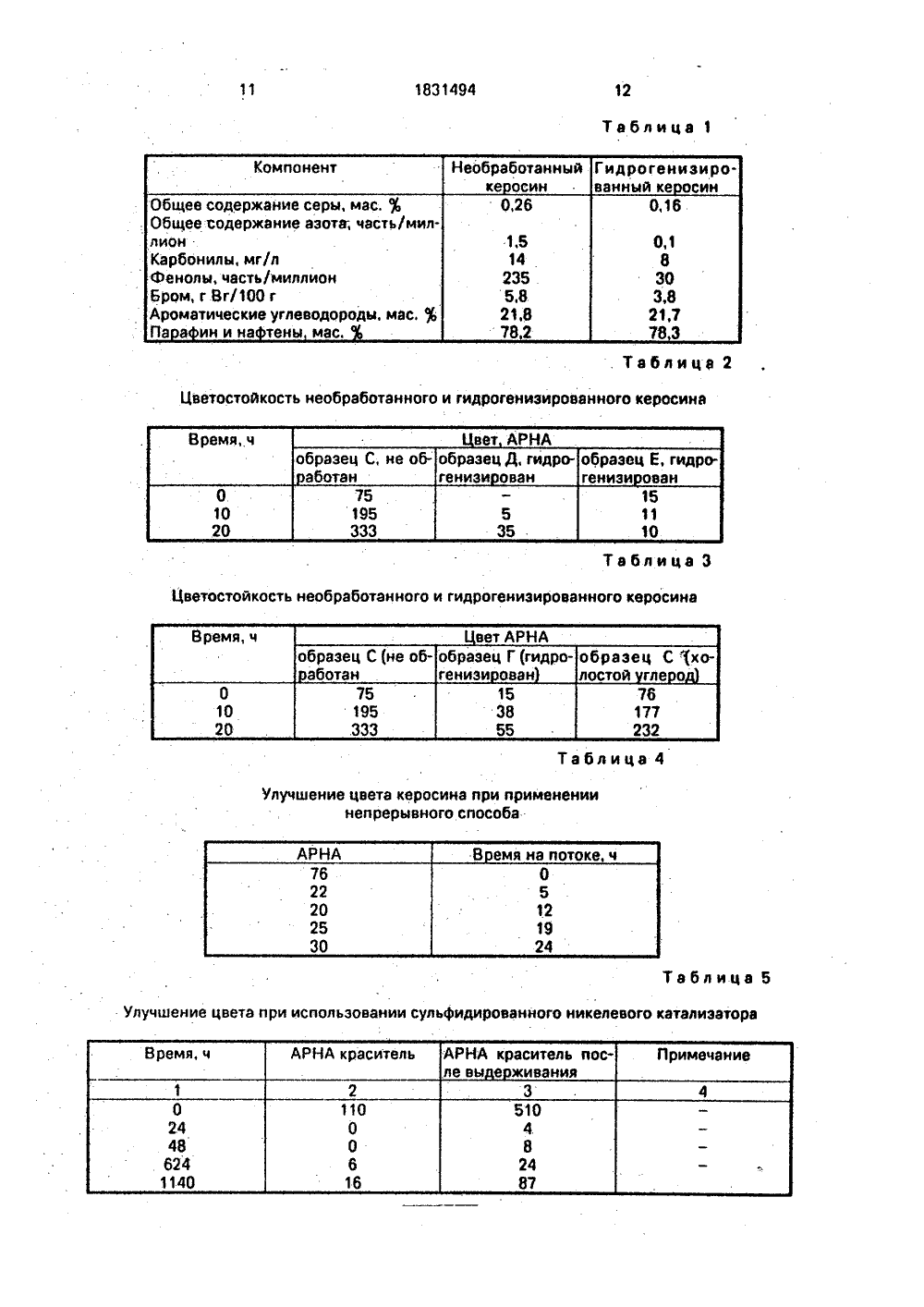

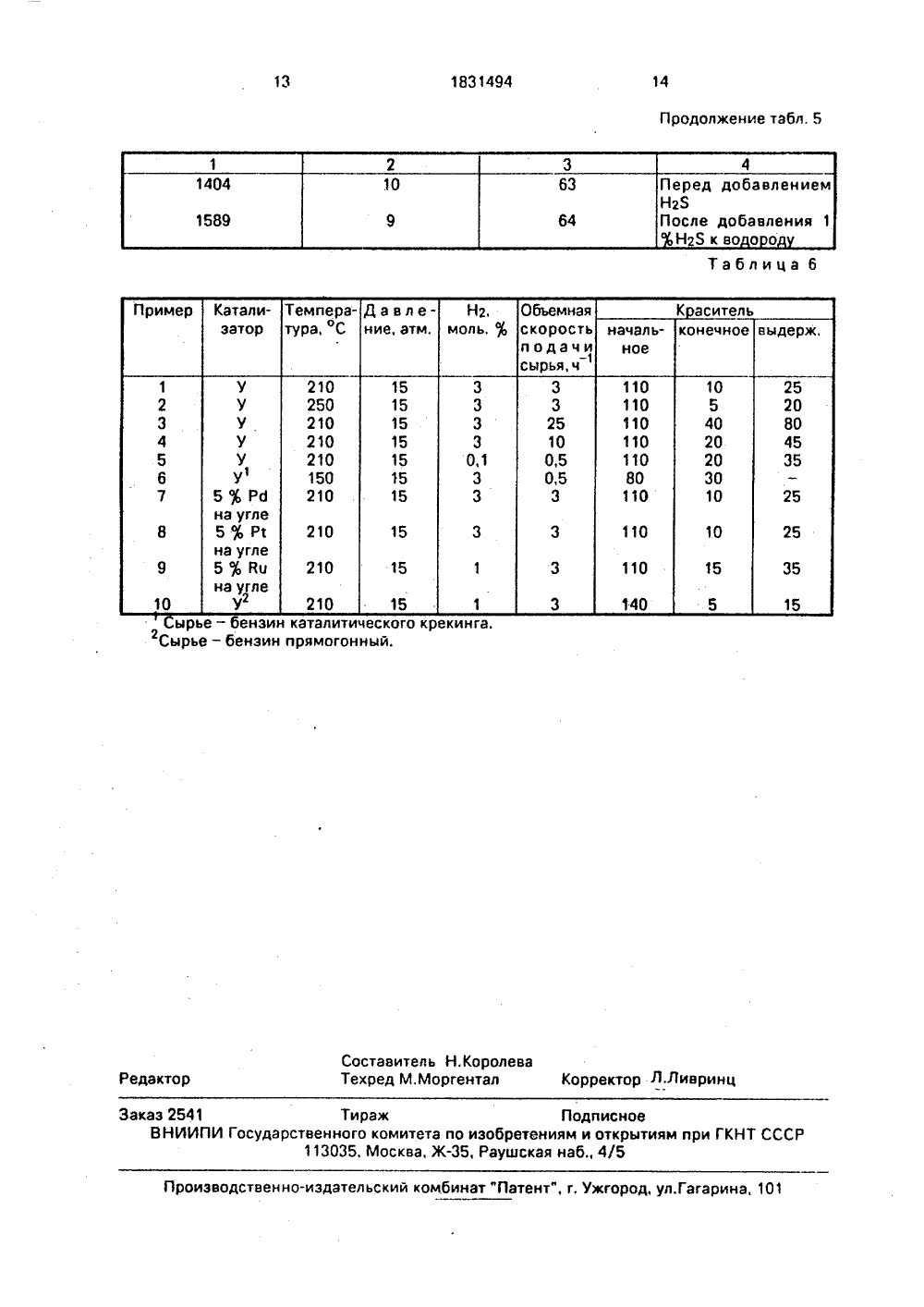

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК 10 6 45/4 ЕНТНОЕ ГОСУДАРСТВЕН ЮЕ ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР РЕТЕ САНИЕ ПАТЕНТ(72) Джеффри С.Брикер, Брайан Ли Шейла Л.Полластрини (ОЯ)(56) Патент США ЬВ 2793986,кл. 208-264, 1957.Беренц А,Д. и др, Перерабопродуктов пиролиэа, М,: Химия,69.(54) МЕТОД СЕЛЕКТИВНОГО УЛЦВЕТА И ЦВЕТОСТОЙКОСТИ УРОДНОЙ ФРАКЦИИ Изобретение относится к методу селективного улучшения цвета и цветостойкости углеводородной фракции,Целью изобретения является повышение эффективности способа,В настоящем способе расход водорода составляет 0,1-2 ст.куб. футов водороуа на баррель керосина (0,018-0,355 ст.м /мэ). Любой тип керосина можно обработать под давлением ниже 790 кПа). Настоящее изобретение может быть реализовано при такой низкой температуре кэк, например, 25 ОС.Настоящий способ также не изменяет основные компоненты топлива, Это доказывает тот факт, что количество ароматических углеводородов, присутствующих в углеводородной фракции, то существу остается неизменным до и после обработки. Таким образом, гидрогенизируются только красящие вещества и предшественники красящих веществ,Ы 1831494 АЗ(57) Использование: нефтехимия. Сущность; углеводородную фракцию, содержащую красители и предшественники красителей, подвергают селективной гидрогениэации в присутствии катализатора, содержащего металл, выбранный из группы: палладий, платина, рутений, никель, диспергированный на пористом носителе, в качестве которого используют оксид алюминия, кремний, углерод, глину. Процесс проводят в присутствии водорода, полностью растворенного в сырье, при температуре 40-250 С, давлении 7,8-15 атм., концентрации водорода 0,1-3,0 мол, , 6 табл. Углеводородные фракции, которые можно обрабатывать этим способом, имеют точку кипения в интервале 40-325 ОС. Особыми примерами этих фракций являются керосин, неэтилирова нный бензин, неэтилированный лигроин, тяжелое газовое дизельное топливо, топливо для реактивных двигателей, дизельное топливо, крекинг- бензин и смазочные масла.Катализатор для избирательной гидрогениээции выбирают иэ хорошо известных аталиэаторов для гидрогенизации, Например, металлы группы Ч в периодической таблице, диспергированные на пористой подложке, известны как хорошие катализаторы для избирательной гидрогенизации, Металлами группы ЧИ являются железо, кобальт,никель, рутений, радий, палладий,осмий, иридий и платина. Металлы группы ЧИ, которые являются особенно эффективными для данного способа - это рутений, железо, палладий и никель.Пористую подложку, на которую диспергируют металл катализатора, выбирают из группы, состоящей из окиси алюминия, двуокиси кремниия, углерода, алюмосили катов, искусственной и натуральной глиныи окислов щелочно-земельных металлов, например, СаО, М 90, причем предпочтителен углерод. Пористая подложка должна иметь площадь поверхности от 3 уо 1200 м /г и2 предпочтительно 100-1000 м /г и объем пор 0,1 - 1,5 куб,см/г, предпочтительно 0,3-1,0 куб,см/г, Пористую подложку можно изготовить любой формы, которая принимает металл катализатора для воздействия на углеводородную фракцию. Обычно применяют подложку в гранулированной форме, 8 частности подложка может быть в форме гранул, сфер, экструдатов, гранул неправильной формы и т,п,Металл В группы можно диспергировать любым известным способом, например, путем пропитки раствором соединения металла Ч группы, Раствором может быть водный раствор или можно применять органический растворитель., однако предпочтителен водный раствор, Примером металлических соединений, которые можно применять для диспергирования требуемых металлов я вля ются платинохлористоводородная кислота, хлороплатинат аммония, оксидисульфид платиновой (П) кислоты, платина-бромистоводородная кислота, платино-тетрахлоридгидрат, динитродиаминплатина, натрий-тетранитроплатинат, тетрахлорид рутения, хлористый нитрозил рутения, гексахлорорутенат, хлористый гексаамминрутений, хлористое железо, нитрат железа, сульфат палладия, ацетат палладия, хлорпалпадиевая кислота, хлористый палладий, нитрат палладия, гидроокись диамминпзлладия, хлористый тетраамминпалладий, хлорид никеля, нитрат никеля, ацетат никеля, сульфат никеля, хлорид кобальта, нитрат кобальта, ацетат кобальта, трихпорид родия, хлористый гексаамин-родия, хлористый карбонил родия, нитрат родия, гексахлорбиридатовая (1/) кислота, гексахлорои ридатовая () кислота, аммониевый гексахлороиридат , аммониевый аквогексахлороиридат Щ хлористый тетраамминдихлороиридат ( И) и трихлорид осмия,Металлическое соединение можно пропитать на подложке известным способом, например, посредством окунания подложки в раствор металлического соединения ипи разбрызгивания раствора на подложку. Одним предпочтительным способом приготовления является применение вращающейся . сушилки с паровой рубашкой. Подложку погружают в пропитывающий раствор, содер 5 10 15 20 25 30 35 40 45 50 55 жащийся в сушилке. и подложка обрабатывается в нем во время вращательного движения сушилки. Испарение раствора при контакте с вращающейся подложкой достигается посредством подачи пара в рубашку сушилки. Независимо от того, кзк осуществляют и ропитку, пропитанную подложку сушат и затем нагревают при температуре примерно 200-450 С в атмосфере азота (10 пара) в течение примерно 1 - 3 ч.Количество металла, диспергированного на подложке, может значительно изменяться, но обычно составляет 0,01 - 20 мас.подложки. При использовании платины или рутения его. количество составляет 0,1-5 мас. о.Углеводородную фракцию контактируют с катализатором для избирательной гидрогенизации в присутствии водорода, который. по существу полностью растворяется в углеводородной фракции. Водород вступает в реакцию с некоторыми ненасыщенными углеводородами (несатурзты), присутствующими в углеводородной фракции, Водород вступает в реакцию с некоторыми ненасыщенными углеводородами, присутствующими в углеводородной фракции. Полагают, что несатураты (особенно с сопряженными связями) вступают в реакции (окисление), образуя красящие вещества, которые поглощают энергию.в видимой области светового спектра. Гидрогенизация ненасыщенных углеводородов препятствует образованию красящих веществ. Например, фенолы могут окисляться до хинонов, которые представляют собой сильно красящие вещества, Образование хинонов исключается при гидрогениэации фенолов до циклогексанолов. Кроме того, при применении настоящего способа сами красящие вещества гидрогениэируются, в результате улучшается цвет углеводородной фракции. Таким образом, хиноны могут гидрогенизоваться до системы с менее сопряженными связями на длине волны поглощения при малой энергии, т.е. вне видимой области спектра; Следовательно, настоящий способ достигает две цели: устраняет имеющиеся красящие вещества и предшественники красящих веществ, Таким образом, улучшается цветостойкость углеводородной фракции.По-видимому настоящий способ гидрогенизирует ненасыщенные углеводороды с высоко сопряженными связями, з не олефины, потому что после гидрогенизации бромное число только слегка уменьшается, Как это будет описано более подробно, данный .способ гидрогенизирует очень мало, если вообще гидрогениэирует, ароматические уг 18314945 10 15 20 25 30 40 45 50 леводороды, однако гидрогенизирует ненасыщенные углеводороды с высоко сопряженными связями. Таким образом, настоящий способ избирательно гидрогенизирует красящие вещества и их предшественники беэ оказания влияния на другие компоненты углеводородной фракции,Условия, при которых осуществляют избирательную гидрогениэацию, следующие, Во-первых, углеводородная фракция должна контактировать с катализатором в присутствии водорода при повышенных температурах. Для удобства можно выбрать температурный интервал от примерно 25 до 250 С, предпочтительно примерно 35- 200 С, Способ можно осуществлять при атмосферном давлении, хотя предпочтительно давление выше атмосферного, Таким образом можно применять давление в интервале 1-15 атм, однако предпочтительным интервалом давления является 1-20 атм. Наконец, количество присутствующего водорода может значительно изменяться, однако обычно количество водорода составляет 0,1-3 молф на основе общего количества углеводородной фракции.Способ можно осуществлять в непрерывном или периодическом режиме, Если применяют непрерывный процесс, то необходимо, чтобы часовая обьемная скорость жидкости составляла 0,1-25 ч для того, чтобы имелось достаточно времени для реакции водорода и ненасыщенных углеводородов. Если применяют периодический процесс, то углеводородная фракция, ката лизатор и водород должны находиться в контакте в течение 0,1-25 ч.Описанный способ можно применять в нескольких точках на протяжении всего процесса очистки нефтепродуктов. В частности, на примере керосина данный способ можно применять непосредственно после фракционирующей колонны для сырой нефти либо вверх или вниз по потоку от установки для очистки углеводородной фракции,Следует подчеркнуть тот факт, что данный способ осуществляют с углеводородной фракцией в жидкой фазе. Таким образом, достаточно только приложить давление для растворения водорода е углеводородной фракции и поддержания углеводородной фракции в жидкой фазе. Это противоположно обычному способу гидрообработки, в котором водород присутствует по существу в газовой фазе, 5Как можно увидеть более подробно на следующих примерах углеводородная фракция, обработанная согласно настоящему способу, показывает незначительное ухудшение цветостойкости во время ускоренного испытания, тогда как необработанная углеводородная фракция значительно ухудшается (в течение нескольких часов) во время такого же испытания. Такое улучшение цветостойкости было достигнуто без значительных потерь ароматических углеводородов, присутствующих в углеводородной фракции,П р и м е р 1. Катализатор для избирательной гидрогенизации готовят следующим образом. Во вращающийся испаритель помещают 50 г углеродной подложки, Эта подложка была в форме гранул размером между 35 и 100 меш (размер сита по Тайлеру), который соответствует ситу, имеющему номинальный размер ячейки 0,149-0,42 мм и площадь поверхности 700 м /г, К этой подлжке добавляют 20 мл водного раствора, содержащего 0,05 г платинохлористоводородной кислоты (2,45 мас.Р 1).Сначала пропитанную подложку прокатывают во вращающемся испарителе в течение 15 мин. После этого испаритель нагревали паром в течение примерно 2 ч. Затем пропитанную углеродную подложку сушат примерно 2 ч в сушилке и нагреваютдо температуры 400 ОС в атмосфере азота,поддерживая ее в течение часа в присутствии 10 пара/азота и в течение 30 мин без пара, после этого охлаждают до комнатнойтемпературы в атмосфере азота. После этого катализатор подвергаютанализу, Последний содержит 1,21 платины. Этот катализатор обозначает как катализатор А. П р и м е р 2, Другой катализатор дляизбирательной гидрогениэации приготовят аналогично примеру 1, со следующими модификациями. Вместо углеродной подложки применяют гамма-окись алюминия, а вместо платинохлористоводородной кислоты применяют хлористый нитрозил рутения,Полученный катализатор содержит 1 рутения, Его обозначают - катализатор В.П р и м е р 3. Образец керосина подвергают избирательной гидрогенизации следующим образом. В автоклав помещают 61 мл керосина и 4,75 г катализатора В. Автоклав нагревают до 190 С и добавляют азот дляполучения давления 13,7 атм. или 1380 кПа(Это соответствует 0,28 моль водорода), Этиусловия поддерживают в течение 27 ч. В табл, 1 представлены результаты анализа керосина до и после гидрогенизации,Данные табл.1 показывают, что только 0,1 ароматических углеводородов были подвергнуты гидрогенизации, причем было отмечено только небольшое снижение бромного числа, что указывало на гидроге 1831494низацию только небольшой фракции олефинов, фП р и м е р 4. Образец керосина подвергали гидрогенизации с применением катализатора А в следующих условиях, В автоклав помещали 245 мл керосина и 20 г катализатора А, Автоклав нагревают до температуры 50 С и добавляют водород для получения давления 13,7 атм или 1388 кПа.( (Это соответствует 0,195 моль водорода). Эти условия поддерживали в течение 24 ч.П р и м е р 5. Образцы керосина, которые не были обработаны (образец С) и которые были обработаны согласно примеру 3 (образец Д), испытывают на цветостойкость, применяя следующую процедуру, Образцы отдельно нагревают до температуры 99 С в атмосфере воздуха, Периодически определяли цвет согласно шкалы АРНА (Американская ассоциация здравоохранения) в соответствии с методом 1209, Этот метод испытания аналогичен методу АРНА, зарегистрированному в стандартных методах исследования воды и сточной воды и часто называемый метод АРНА определения цвета. В этом методе спектральную поглощательную способность керосина при.465 нм измеряют спектрофтометром. Эта спектральная поглощательная способность пропорциональна образованию цвета в керосине,Нагрев образца до температуры. 96 С значительно ускоряет образование красящих веществ. Например, необработанный образец; нагреваемый до температуры 50 С в течение 10 ч, имеет АРНА 100, тогда как образец, нагреваемый при температуре 99 С в течение 10 ч, имеет АРНА 200. После нагрева при 50 и 99 С в течение 40 ч цвет АРНА составляет 100 и 470 соответственно, Таким образом, проведение испытаний при температуре 99 С позволило определить цветостойкость эа сравнительно короткий отрезок времени,Результаты этого испытания представлены в табл,2,Данные показывают уменьшение АРНА цвета, полученное после гидрогенизации и что цвет гидрогенизированного образца не ухудшался значительно после 20 ч обработки при температуре 99 С. Действительно цвет АРНА гидрогенизированного образца после 20 ч испытания значительно ниже начального цвета АРНА необработанного образца (образец С). Таким образом, избирательная гидрогенизация согласно настоящему изобретению является очень , эффективной в улучшении цвета и цвето- стойкости углеводородной фракции. 5 10 15 20 25 30 35 40 45 50 55 П р и м е р 6. После испытания образца С по примеру 5. в течение 20 ч, образец гидрогенизировали в соответствии со способом примера 3, т.е. применяли рутений на катализаторе из окиси алюминия и температуру 190 С. Этот образец обозначает как образец Е, Образец Е испытывают на его начальный цвет и цветостойкость согласно способу, описанному в примере.5,Результаты этой оценки представлены в табл.2.Данные в табл,2 показывают, что после гидрогениэации цвет АРНА уменьшился с 333 до 15, Кроме того, цветостойкость этого гидрогениэированного образца осталась фактически неизменной после нахождения при температуре 99 С на воздухе в течение 20 ч. Таким образом, настоящий способ способен гидрогенизировать как красящие вещества, присутствующие в керосине, так и предшественники красящих веществ,П р и м е р 7. Образец необработанного керосина (образец С) и образец керосина, обработанного согласно примеру 4(образец Г), были проанализированы согласно способу, описанному в примере 5. Результаты этих оценок представлены в табл.З.Результаты, представленные в табл.З, аналогичны результатам в табл,2, То есть образец керосина, гидрогениэированный с применением платины на углеводородном катализаторе, имеет более низкое значение цвета по шкале АРНА и хотя.эта окраска не увеличивается после 20 ч нахождения при температуре 99 С на воздухе, однако цвет все же ниже начального значения цвета АР НА для необработанного керосина. Цветостойкость керосина значительно улучшается.П р и м е р 8, Пробу керосина обработали согласно примеру 4, применяя образец тонкого порошка углерода, который не содержал платину. Затем обработанный образец (образец С) испытывают способом, описанным в примере 5. Результаты показывают незначительное улучшение в снижении окраски или улучшение цветостойкости керосина, обработанного с применением углеродных подложек. не содержащих металл группы ИИ. Таким образом результаты, представленные в табл.З, показывают, что цветостойкость, достигаемая в образце. Г, не является просто результатом адсорбции красящих веществ или предшественников красящих веществ на углероде.П р и м е р 9. Реактор устанавливают для непрерывной обработки керосина следующим образом. Керосин (тот же, что и в примере 3) и водород подают в загрузочное устройство питателя. Давление водорода в загрузочном устройстве питателя составля 1831494 10ло 3,38 атм или 342 кПа и позволило части водорода (примерно 0,1 мол, загрузки керосина) растворяться в керосине, Керосин, содержащий водород, теперь подают в реактор (под давлением 7,8 атм или 7,90 кПа), который содержит слой катализатора толщиной 25 куб см, Реактор нагревают до температуры 40 С. Катализатор состоял из 1% платины (вычисленное количество) на углеродной подложке и его готовили по примеру 1, Керосин пропускают над слоем катализатора с часовой объемной скоростью жидкости 1 чКеросин обрабатывают в указанных условйях в течение 25 ч. Периодически определяют цвет АРНА образцов. Результаты этих анализов представлены в табл.4.Керосин также анализируют на содержание ароматических углеводородов, парафинов и нафтенов, при этом различие не было отмечено в действительности между не обработанным и обработанным керосином.Данные, представленные в табл.4, показывают, что катализатор для избирательной гидрогенизации согласно настоящему изобретению можно применять в неподвижном слое (непрерывный поток углеводорода) для улучшения цвета керосина, Также было отмечено очень незначительное ухудшение спустя 25 ч работы, Фактически керосин обрабатывают в упомянутом реакторе суммарно в течение 130 ч (при различной часовой объемной скорости жидкости и давлении, причем в течение последних 20 ч в описанных условиях) и по завершению 130 ч АРНА составляет 29. Последнее свидетельствует о том, что данный катализатор является очень устойчивым и эффективным в улучшении цвета углеводородной фракции,П р и м е р 10. Реактор был предназначен для непрерывной обработки керосина, Керосин вместе с краской АРНА 110 и водородом подают в бункер, Давление водорода в бункере составляет 80 футов на квадратный дюйм, что позволяет части водорода (около 0,22 мол,% загрузки керосина) растворяться в керосине. Керосин, содержащий водород затем подают в реактор (при давлении 100 футов на квадратный дюйм), где находится 10 см катализатора. Температуру в реакторе поднимают до 180 ОС и керосин контактируют с катализатором при объемной скорости подачи сырья 3 чКатализатор состоит из носителя, в виде смеси алюминия и глины (85:15 отношение мас,), содержащей 10 мас.оникеля. Катализатор получают по методу, описанному в примере 1 за исключением того, что для дисперсии никеля в носитель алюми 5 10 15 20 25 30 35 40 45 50 55 ний/глина испольэовали нитрат никеля, После прокалки катализатора его сульфидируют периодически, помещая катализатор в контейнер и наполняя контейнер смесью газов 10% Н 2/90 гч 2, контейнер плотно закрывают и выдерживают при комнатной температуре 4-5 ч, Анализ катализатора показал, что он содержит 0,2 мас.серы. Этот катализатор идентичен катализатору У.Керосин обрабатывают в описанных выше условиях определенное время. Периодически образцы анализируют на АРНА краситель, Каждый образец также тестируют на цветостойкость нагреванием в течение 20 ч как описано в примере 5.Эти результаты представлены в табл,5.Данные означают, что сульфидированнцй катализатор эффективнее при удалении цвета и стабилизации перед дальнейшим обесцвечиванием, Дополнительно, данные показывают, чтодобавление Н 23 в процессе не приводит к неблагоприятному воздействию нэ катализатор,П р и м е р 11. Проводят эксперименты с целью улучшения цвета и цветостойкости углеводородной фракции. Эксперименты проводят аналогично примеру 10, за исключением условий приведенных в табл,6. Старение образцов проводят по примеру 5. Углеводородной фракцией является керосин, если особо не оговаривается, Результаты представлены в табл,6,Формула изобретения Метод селективного улучшения цвета и цветостойкости углеводородной фракции, содержащей красители и предшественники красителей без существенной гидрогениэации любых олефиновых и ароматических углеводородов, содержащихся в ней, в присутствии водорода и катализатора, содержащего металл ИИ группы на пористом носителе, при повышенных температуре и давлении, о т л и ч а ю щ и й с я тем, что, с целью повышения эффективности процесса. используют катализатор, содержащий в качестве металла И группы металл, выбранный из группы палладий, платина, рутений, никель, диспергированные на пористом носителе, в качестве которого используют оксид алюминия, кремний, углерод, глину, и процес проводят в присутствии водорода, полностью растворенного в углеводородной фракции, при температуре 40- 250 С, давлении 7,8 - 15,0 атм, обьемной скорости подачи сырья 0,1 - 25 ч и концентрации водорода 0,1 - 3,0 мол.от исходного сырья в течение времени, достаточного для гидрогенизации красителей и предшественников красителей с получением цвето- стойкости углеводородной фракции.1831494 12 Таблица 1 Таблица Цветостойкость необработанного и гидрогениэированного керосинаТабл еросина вного с ние цветанепрер и примененисаба Та учаение цвета при использовании сульфи нного никелевого каталиэа1831494 14 13 Продолжение табл. 5 10 Перед добавлениемН 25После добавления 1Н 25 кво о О 63 1404 64 1589 Таблица 6 Сыр ензин прямогонн Составитель Н.КоролеТехред М.Моргентал.Ливрин ррек дакто ельский комбинат "Патент", г, Ужгород, ул.Гагарина,Проиэводс но аказ 2541 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СС 113035, Москва, Ж, Раушская наб., 4/5

СмотретьЗаявка

4743053, 26.01.1990

ДЖЕФФРИ С. БРИКЕР, БРАЙАН Л. БЕНЕДИКТ, ШЕЙЛА Л. ПОЛЛАСТРИНИ

МПК / Метки

МПК: C10G 45/40

Метки: метод, селективного, углеводородной, улучшения, фракции, цвета, цветостойкости

Опубликовано: 30.07.1993

Код ссылки

<a href="https://patents.su/7-1831494-metod-selektivnogo-uluchsheniya-cveta-i-cvetostojjkosti-uglevodorodnojj-frakcii.html" target="_blank" rel="follow" title="База патентов СССР">Метод селективного улучшения цвета и цветостойкости углеводородной фракции</a>

Предыдущий патент: Машина для трамбования

Следующий патент: Топливная композиция микроэмульсии

Случайный патент: Устройство для определения момента инерции изделий