Способ изготовления разовых литейных форм и устройство для его осуществления

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

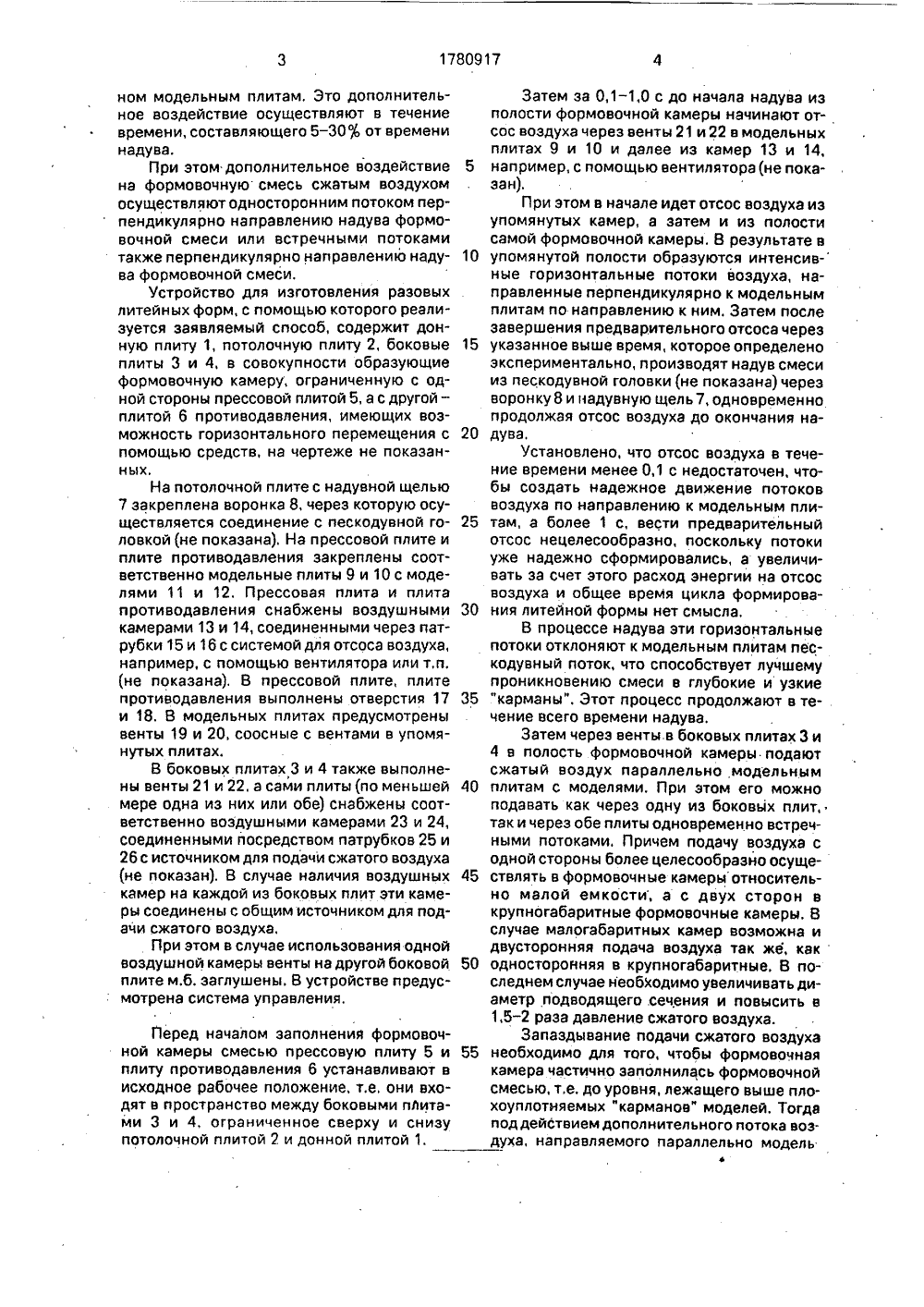

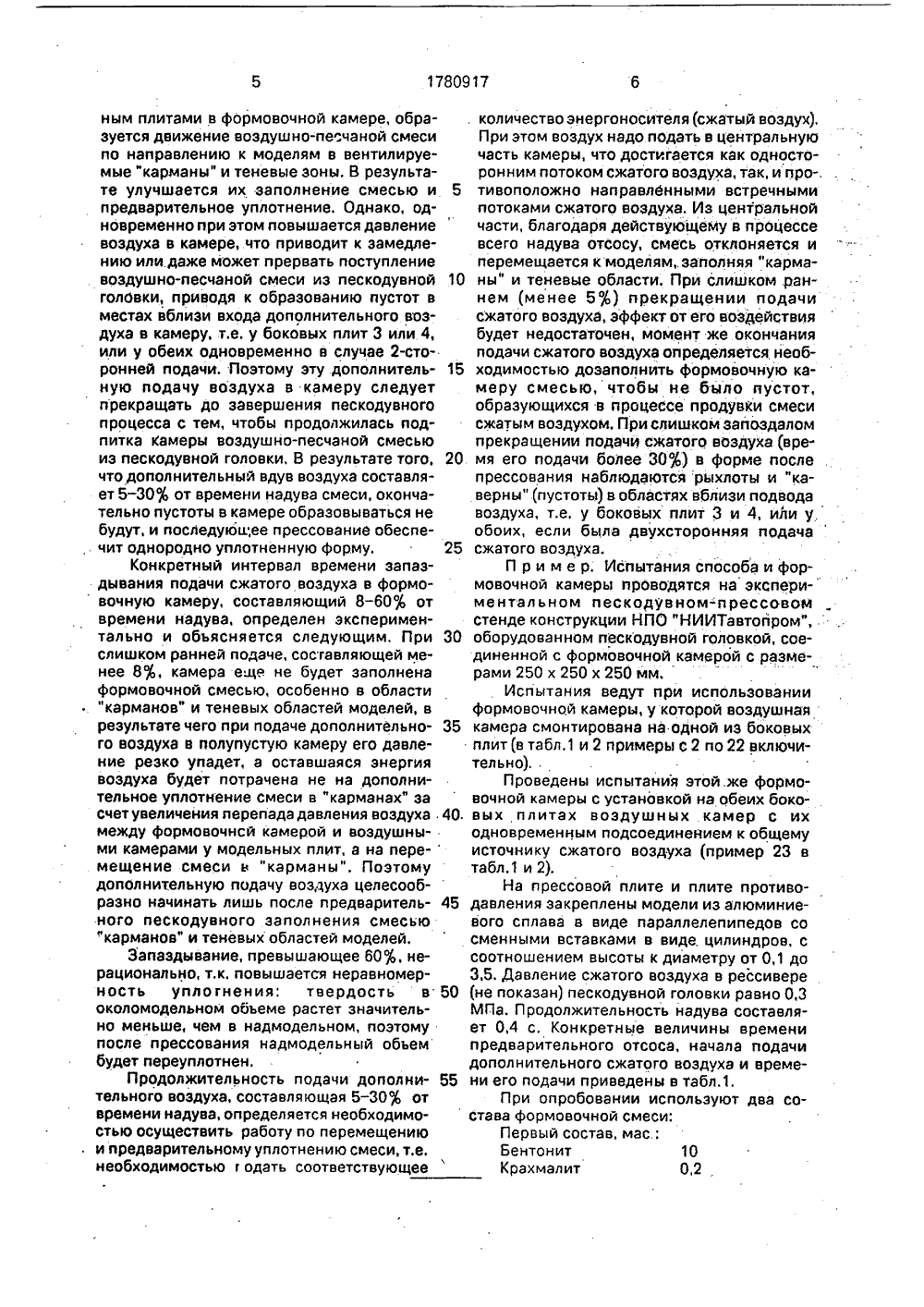

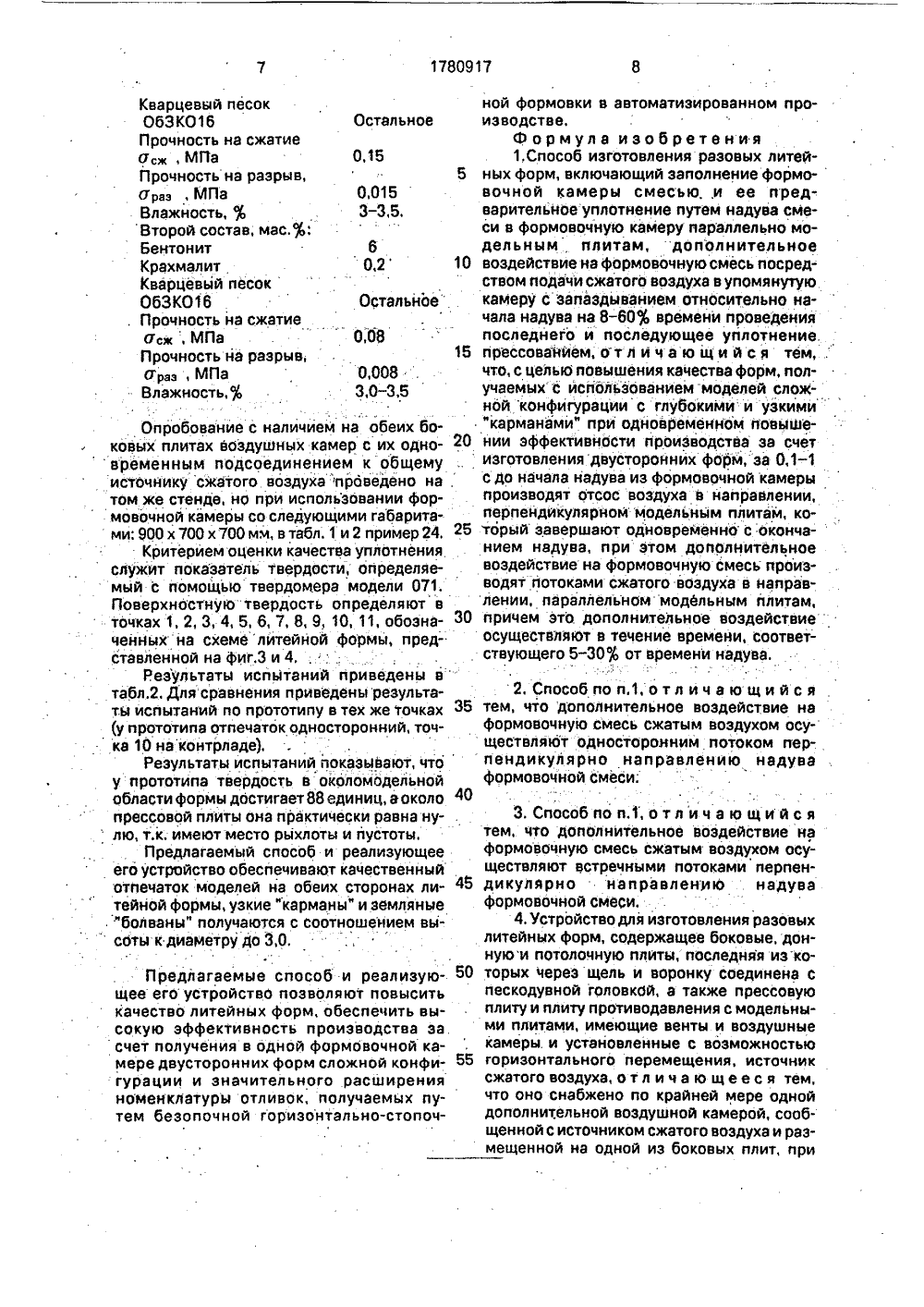

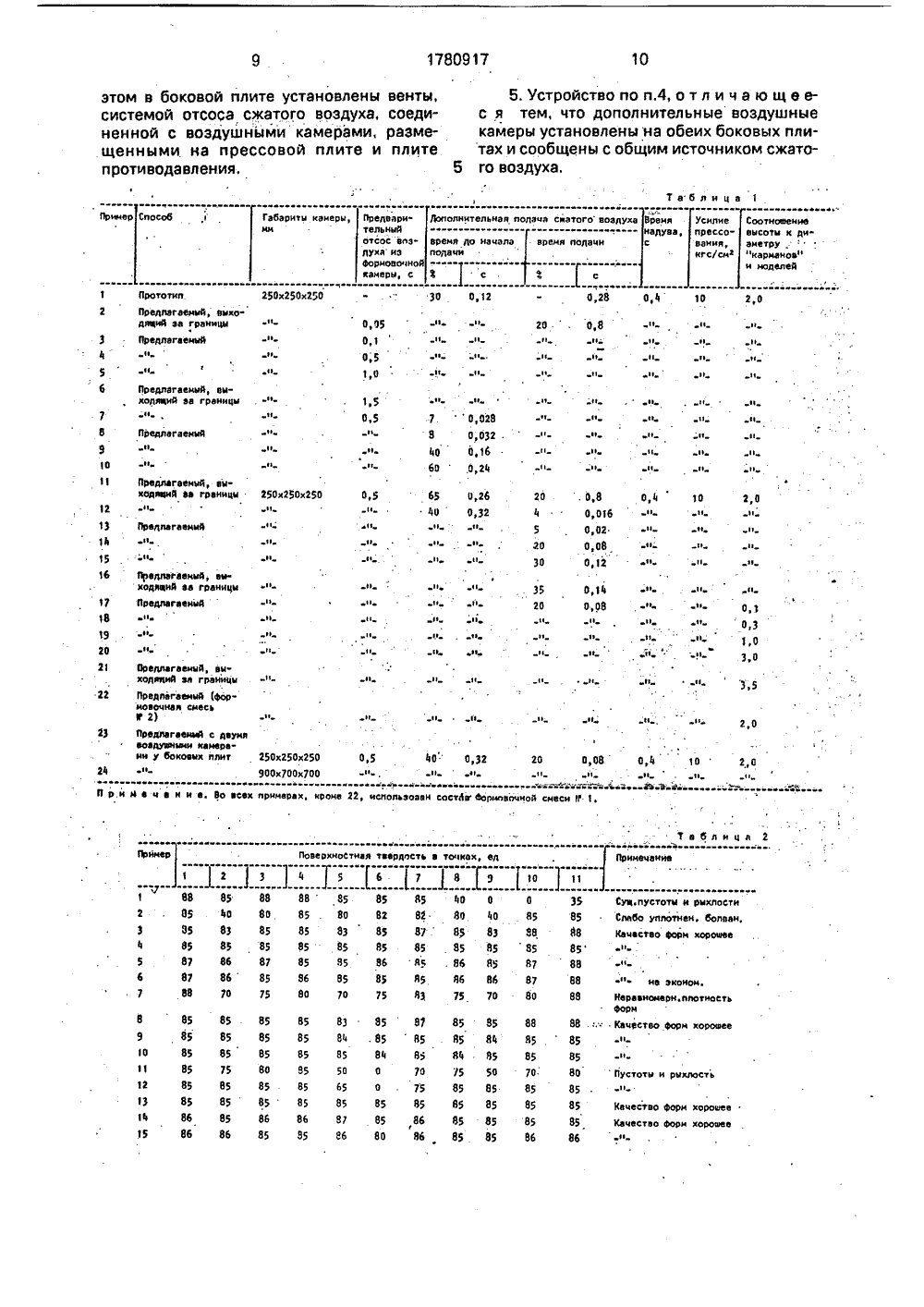

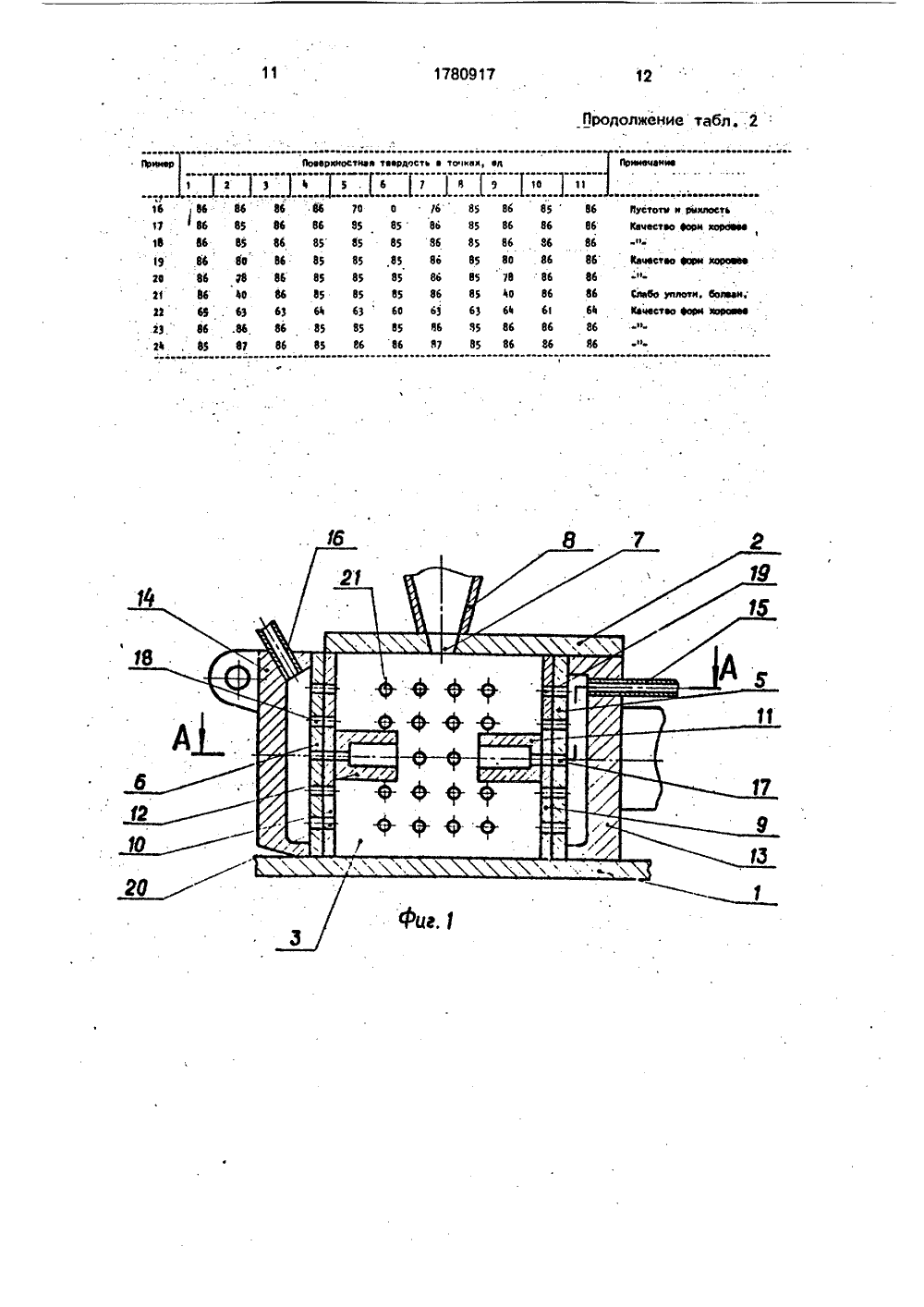

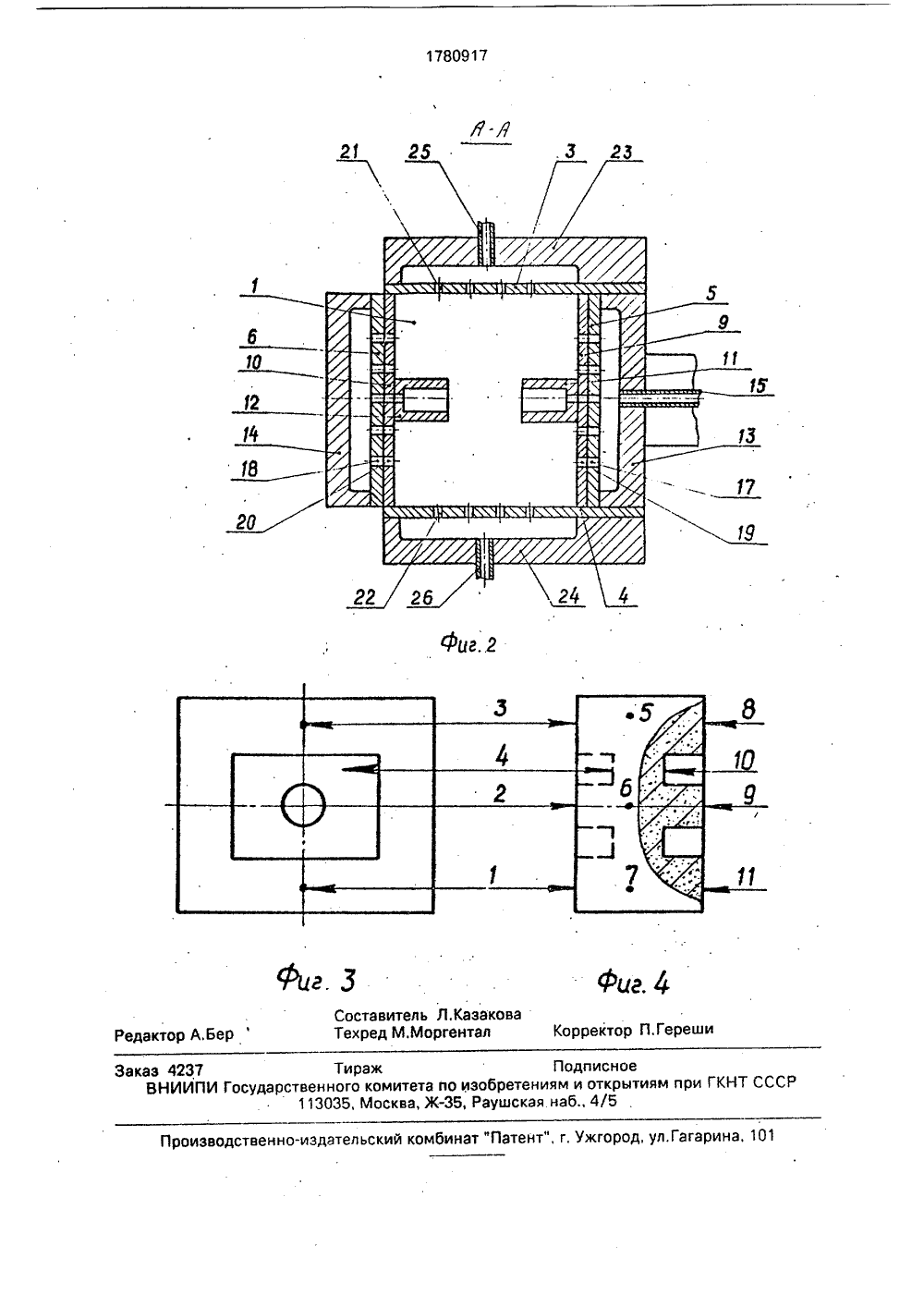

(19) 5) 1 НОЕ ПАТЕНТИСССР ГОСУДАРСТВЕДОМСТВО(ГОСПАТЕНТ СССР) НИЕ И ПИ ОМУ СВИДЕТЕЛЬ ВТ(71) Научно-производственное объединениетехнологии автомобильной промышленноСТИ(56) Авторское свидетельство СССРВ 1060299, кл. В 22 С 15/28, 1983.(54) СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОВЫХЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯЕГО ОСУЩЕСТВЛЕНИЯ(57) Изобретение относится к литейномупроизводству, в частности к способам и устройствам для изготовления разовых литейных форм. Цель изобретения - повышениекачества форм, получаемых с использованиИзобретение относится к литейному производству, в частности к способам и устройствам для изготовления разовых литейных безопочных форм.Целью изобретения является повышение качества формы эа счет обеспечения равномерности распределения смеси по объему при использовании моделей сложной конфигурации с глубокими и узкими "карманами", а также эффективности производства за счет изготовления двусторонних форм в одной формовочной камере,На фиг,1 изобр зжено устройство для реализации способа изготовления разовых литейных форм, разрез; на фиг.2 - разрез А-А на фиг.1; на фиг,3 - литейная форма, вид ем моделей сложной конфигурации с глубоким и узкими "карманами" при одновременномповышении . эфФективности производства за счет изготовления двусторонних форм. За 0,1-1 с до начала надува из ,формовочной камеры производят отсос воздуха в направлении, параллельном модельным плитам, который завершают одновременно с надувом, С запаздыванием относительно начала надува на 8-60 времени проведения последнего производят дополнительное воздействие на смесь потоками сжатого воздуха в течение 5-30 от времени надува параллельно модельным . плитам. Устройство для реализации способа содержит плиты, которые снабжены воз-. душными камерами. При этом камеры боко-вых плит соединены с источником сжатого воздуха, а камеры прессовых плит с системой отсоса, В плитах выполнены венты. 2 с. спереди с обозначением точек, в которых определялась твердость; на фиг.4 - то же, вид сбоку,Способ изготовления разовых литейных форм заключается в следующем;За 0,1 - 1,0 с до начала надува из формовочной камеры производят отсос воздуха в направлении, перпендикулярном модельным плитам, который завершают одновременно с окончанием надува смеси в формовочную камеру.С запаздыванием относительно начала надува на 8-60 времени проведения последнего производят дополнительное воздействие на формовочную смесь потоками сжатого воздуха в направлении, параллельном модельным плитам. Это дополнительное воздействие осуществляют в течение времени, составляющего 5 - 30 от времени надува.При этом дополнительное воздействие на формовочную смесь сжатым воздухом осуществляют односторонним потоком перпендикулярно направлению надува формовочной смеси или встречными потоками также перпендикулярно направлению надува формовочной смеси.Устройство для изготовления разовых литейных форм, с помощью которого реализуется заявляемый способ, содержит донную плиту 1, потолочную плиту 2, боковые плиты 3 и 4, в совокупности образующие формовочную камеру, ограниченную с одной стороны прессовой плитой 5, а с другой - плитой 6 противодавления, имеющих возможность горизонтального перемещения с помощью средств, на чертеже не показанных.На потолочной плите с надувной щелью 7 закреплена воронка 8, через которую осуществляется соединение с пескодувной головкой (не показана), На прессовой плите и плите противодавления закреплены соответственно модельные плиты 9 и 10 с моделями 11 и 12, Прессовая плита и плита противодавления снабжены воздушными камерами 13 и 14, соединенными через патрубки 15 и 16 с системой для отсоса воздуха, например, с помощью вентилятора или т.п, (не показана), В прессовой плите, плите противодавления выполнены отверстия 17 и 18. В модельных плитах предусмотрены вентц 19 и 20, соосные с вентами в упомянутых плитах,В боковых плитах 3 и 4 также выполнены вентц 21 и 22, а сами плиты (по меньшей мере одна из них или обе) снабжены соответственно воздушными камерами 23 и 24, соединенными посредством патрубков 25 и 26 с источником для подачи сжатого воздуха (не показан), В случае наличия воздушных камер на каждой из боковых плит эти камеры соединены с общим источником для подачи сжатого воздуха.При этом в случае использования одной воздушной камеры венты на другой боковой плите м.б. заглушены. В устройстве предусмотрена система управления,Перед началом заполнения формовочной камеры смесью прессовую плиту 5 и плиту противодавления 6 устанавливают в исходное рабочее положение, т,е. они входят в пространство между боковыми плитами 3 и 4 ограниченное сверху и снизу потолочной плитой 2 и донной плитой 1. 5 10 15 20 25 30 35 40 45 50 55 Затем за 0,1-1,0 с до начала надува из полости формовочной камеры начинают отсос воздуха через венты 21 и 22 в модельных плитах 9 и 10 и далее из камер 13 и 14,например, с помощью вентилятора(не показан).При этом в начале идет отсос воздуха изупомянутых камер, а затем и из полостисамой формовочной камеры, В результате вупомянутой полости образуются интенсив-ные горизонтальные потоки воздуха, направленные перпендикулярно к модельнымплитам по направлению к ним. Затем послезавершения предварительного отсоса черезуказанное выше время, которое определеноэкспериментально, производят надув смесииз пескодувной головки (не показана) черезворонку 8 и надувную щель 7, одновременнопродолжая отсос воздуха до окончания надува.Установлено, что отсос воздуха в течение времени менее 0,1 с недостаточен, чтобы создать надежное движение потоковвоздуха по направлению к модельным плитам, а более 1 с, вести предварительныйотсос нецелесообразно, поскольку потокиуже надежно сформировались, а увеличивать за счет этого расход энергии на отсосвоздуха и общее время цикла формирования литейной формы нет смысла,В процессе надува эти горизонтальныепотоки отклоняют к модельным плитам пескодувный поток, что способствует лучшемупроникновению смеси в глубокие и узкие"карманы". Этот процесс продолжают в течение всего времени надува,Затем через венты.в боковых плитах 3 и4 в полость формовочной камеры подаютсжатый воздух параллельно модельнымплитам с моделями. При этом его можноподавать как через одну из боковых плит,так и через обе плиты одновременно встречными потоками. Причем подачу воздуха содной стороны более целесообразно осуществлять в формовочные камеры относительно малой емкости, а с двух сторон вкрупногабаритные формовочные камеры, Вслучае малогабаритных камер возможна идвусторонняя подача воздуха так же, какодносторонняя в крупногабаритные. В последнем случае необходимо увеличивать диаметр подводящего сечения и повысить в1,5-2 раза давление сжатого воздуха,Запаздывание подачи сжатого воздуханеобходимо для того, чтобы формовочнаякамера частично заполнилась формовочнойсмесью, т.е. до уровня, лежащего выше плохоуплотняемых "карманов" моделей, Тогдапод действием дополнительного потока воздуха, направляемого параллельно модель4ным плитами в формовочной камере, образуется движение воздушно-пе.чаной смеси по направлению к моделям в вентилируемые "карманы" и теневые эоны. В результате улучшается их заполнение смесью и 5 предварительное уплотнение. Однако, одновременно при этом повышается давление воздуха в камере, что приводит к замедлению или.даже может прервать поступление воздушно-песчаной смеси из пескодувной 10 головки, приводя к образованию пустот в местах вблизи входа дополнительного воздуха в камеру, т.е. у боковых плит 3 или 4, или у обеих одновременно в случае 2-сторонней подачи. Поэтому эту дополнитель ную подачу воздуха в камеру следует прекращать до завершения пескодувного процесса с тем, чтобы продолжилась подпитка камеры воздушно-песчаной смесью иэ пескодувной головки. В результате того, 20 что дополнительный вдув воздуха составляет 5-30 от времени надува смеси, окончательно пустоты в камере образовываться не будут, и последующее прессование обеспе. чит однородно уплотненную форму. 25Конкретный интервал времени запаздывания подачи сжатого воздуха в формовочную камеру, составляющий 8-60 оот времени надува, определен экспериментально и объясняется следующим. При 30 слишком ранней подаче, составляющей менее 8, камера е.це не будет заполнена формовочной смесью, особенно в области "карманов" и теневых областей моделей, в результате чего при подаче дополнительно го воздуха в полупустую камеру его давление резко упадет, а оставшаяся энергия воздуха будет потрачена не на дополнительное уплотнение смеси в "карманах" за счет увеличения перепада давления воздуха . 40.между формовочнсй камерой и воздушными камерами у модельных плит, а на пере-мещение смеси в "карманы". Поэтому дополнительную подачу воздуха целесообразно начинать лишь после предваритель ного пескодувного заполнения смесью "карманов" и теневых областей моделей.Запаздывание, превышающее 60, нерационально, т.к. повышается неравномерность уплотнения: твердость в 50 околомодельном объеме растет значительно меньше, чем в надмодельном, поэтому после прессования надмодельный объем будет переуплотнен.Продолжительность подачи дополни тельного воздуха, составляющая 5-30% от времени надува, определяется необходимостью осуществить работу по перемещению , и предварительному уплотнению смеси, т.е.необходимостьюадать соответствующее количество энергоносителя (сжатый воздух). При этом воздух надо подать в централ ьнуачасть камеры, что достигается как односторонним потоком сжатого воздуха, так, и про-, тивоположно направленными встречными потоками сжатого воздуха. Из центральной части, благодаря действующему в процессевсего надува отсосу, смесь отклоняется иперемещается к моделям,. заполняя "карманы" и теневые области, При слишком раннем (менее 5;) прекращении подачисжатого воздуха, эффект от его воздействиябудет недостаточен, момент же окончанияподачи сжатого воздуха определяется необходимостью доэаполнить формовочную камеру смесью, чтобы не было пустот,образующихся в процессе продувки смесисжатым воздухом. При слишком запоздаломпрекращении подачи сжатого воздуха вре.мя его подачи более 30 о ) в форме после .прессования наблюдаются рыхлоты и "каверны" (пустоты) в областях вблизи подводавоздуха, т.е. у боковых плит 3 и 4, или у.обоих, если была двухсторонняя подачасжатого воздуха,П р и м е р, Испытания способа и формовочной камеры прбводятся на экспериментальномм пескодувном-прессовомстенде конструкции НПО "НИИТавтопром",оборудованном пескодувной головкой, соединенной с формовочной камерой с размерами 250 х 250 х 250 мм.Испытания ведут при использованииформовочной камеры, у которой воздушнаякамера смонтирована на одной из боковыхплит(в табл,1 и 2 примеры с 2 по 22 включительно).Проведены испытания этой.же формовочной камеры с установкой на обеих боковых плитах воздушных камер с иходновременным подсоединением к общемуисточнику сжатого воздуха (пример 23 втабл.3 и 2).На прессовой плите и плите противодавления закреплены модели из алюминиевого сплава в виде параллелепипедов сосменными вставками в виде цилиндров, ссоотношением высоты к диаметру от 0,1 до3,5. Давление сжатого воздуха в рессивере(не показан) пескодувной головки равно 0,3МПа. Продолжительность надува составляет 0,4 с. Конкретные величины временипредварительного отсоса, начала подачидополнительного сжатого воздуха и времени его подачи приведены в табл.1,При опробовании используют два состава формовочной смеси:Первый состав, мас:Бентонит 10Крахмалит 0,2. Прочность на сжатие(усж , МПаПрочность нз разрыв,0 раэ, МПаВлажность,Остальное 0,15 0,015 3-3,5. 60,2Остальное 0;08 0,0083,0-3 5 Предлагаемые способ и реализующее егоустройство позволяют повысить качество литейных форм, обеспечить высокую эффективность производства за счет получения в одной формовочной камере двусторонних форм сложной конфигурации и значительного расширения номенклатуры отливок, получаемых путем безопочной горизонтально-стопочОпробование с наличйем на обеих боковых плитах воздушных камер с их одновременным подсоединением к общему источнику сжатого воздуха проведено на том же стенде, но при использовании формовочной камеры со следующими габаритами: 900 х 700 х 700 мм, втабл.1 и 2 пример 24.Критерием оценки качества уплотнения служит показатель твердостй, определяемый с помощью твердомера модели 071. Поверхностную твердость определяют в точках 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, обозначенных на схемелйтейной формы, представленной на фиг.З и 4.,Результаты испытзний приведены в табл.2. Для сравнения приведены результаты испытаний по прототипу в тех же точках (у прототипа отпечаток односторонний, точка 10 наконтрлзде),Результаты испытаний показывают, что у прототипа твердость в околомодельной области формы достигает 88 единиц, а около прессовой плиты она практически равна нулю, т.к. имеют место рыхлоты и пустоты.Предлагаемый способ и реализующее его устройство обеспечивают качественный отпечаток моделей на обеих сторонах литейной формы, узкие "карманы" и земляные "болваны" получаются с соотношением высоты к диаметру до 3,0, ной формовки в автоматизированном производстве.формула изобретения 1.Способ изготовления разовых литейных форм, включающий заполнение формовочной камеры смесьюи ее предварительное уплотнение путем надува смеси в формовочную камеру параллельно модельным плитам, дополнительное 10 воздействие на формовочную смесь посредством подачи сжатого воздуха в упомянутую камеру с запаздыванием относительно начала надува на 8-60 времени проведения последнего и последующее уплотнение.прессованйем, о т л и ч а ю щ и й с я тем,15 что, с целью повышения качества форм, получаемых с йсйользованием моделей сложной конфигурации с глубокими и узкими "карманами" при одновременном йовыше нии эффективности производства за счетизготовления двустороннйх форм, за 0,1-1 с до начала надува иэ формовочной камеры производят отсос воздуха в направлении, перпендйкулярном модельным плитам, ко 25 торый завершают одновременно с окончзнием надува, при этом дополнительное воздействие на формовочную смесь производят потоками сжатого воздуха в направлении, параллельном модельным плитам,30 причем это. дополнительное воздействие осуществляют в течение времени, соответствующего 5-30% от времени надува. 2. Способ по п,1, о т л и ч а ю щ и й с я35 тем, что дополнительное воздействие на формовочную смесь сжатым воздухом осуществляют односторонним потоком пер-. пендикулярно направлению надува формовочной Смеси.3. Способ поп.1, отличающийся тем, что дополнительное воздействие на формовочную смесь сжатым воздухом осу 40 ществляют встречными потоками перпен 45 дикулярно направлению надуваформовочной смеси,4. Устройство для изготовления разовыхлитейных форм, содержащее боковые, донную и потолочную плиты, последняя изко 50 торых через щель и воронку соединена спескодувной головкой, а также прессовуюплиту и плиту противодавления с модельными плитами, имеющие венты и воздушныекамеры. и установленные с возможностью55 горизонтального перемещения, источниксжатого воздуха, отл ича ю щеес я тем,что оно снабжено по крайней мере однойдополнительной воздушной камерой, сообщенной с источником сжатого воздуха и размещенной на одной из боковых плит, при10 1780917 5. Устройство по и 4, отл и ча ю щеес я тем, что дополнительные воздушные камеры установлены на обеих боковых плитах и сообщены с общим источником сжато го воздуха. этом в боковой плите установлены вентц, системой отсоса сжатого воздуха, соединенной с воздушными камерами, размещенными на прессовой плите и плите проти вода вления. Т вегВремянадувас блицае еУсилиепресса"ванин,кгс/смф ю ею" Предварительныйотсос Фпэлуха иэФормовочнойкаиеры, с Способ/кполмительиая полача сиатого воалуха Габариты камеры,мм Соотмоеемие высоты к диаиетру кармамоэ и моделей Пример время до качалаподачи время подачи 8с еьс гтг ее 0,4 30 012 " 0,2 50 х 250 х 250 2,тотил ти Предлагаемый, выходяцмй аа граммцыПредлагаемый 1 и и 0 в ищ и 11, И 0,95О,0,5,И Предлагаемый, выходявий ьа граиицы щПредлагаемый Ох 250 х 25 5 О 26и Ие1 1 0,02 и и иИт 0,080,12 и и и и и и Иг 15 и едлагаемый выдядий эа граиицы и и щи и О,О, И тмг Предлагаемыи И 1, и,е тюгеыи еще юет еею ееее ч е и и а. Во всех примерах, кромее г мскольэоааи состйа Фо еси В 1. аблица гтвюгтееегЬ ее те е еег Приме стмая твердость е точках, е мвчаиие вегете еегее 8536 36 20 36 36 85 36 В 5 35 86 85 85 36 85 85 36 35 В 5 63 бч 63 36 85 85 86 В 5 86 О Рб 85 3586 85 85 86 35 Э 5 Ва 85 В 5 Вб 35 35 Эб 35 60 63 6) 35 86 85 86 87 85 Вб 35 86 86 86 36 80 86 ЗВ 36 60 86 66 61 86 36 86 86 Продолжение табл. 2 аваева вв вава авве еайав Иустотм н рмеюстьКечестео фори аороеее 36 Вачестео фсри лорорееВб -фф 86 Слабо увюти, болеем,6 Качество фори лороаее8686 на.3Составитель Л.Казаков едактор А,Бе Корректор П,Гереши ед М.Моргента каз 4237 Тираж Подписное ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж, Раушскэя наб., 4/5 Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина

СмотретьЗаявка

4705358, 29.06.1989

НАУЧНО-ПРОИЗВОДСТВЕННОЕ ОБЪЕДИНЕНИЕ ТЕХНОЛОГИИ АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

ВОЛКОМИЧ АНАТОЛИЙ АЛЕКСАНДРОВИЧ, ЧЕРНЫШЕВ НИКОЛАЙ КОНСТАНТИНОВИЧ, БОБРЯКОВ ГЕННАДИЙ ИВАНОВИЧ, ОРЛОВ ГЕОРГИЙ МИХАЙЛОВИЧ, БЛАГОНРАВОВ БОРИС ПАНТЕЛЕЙМОНОВИЧ, ГАРИБЯН ГАРЕГИН СЕРЕЖОВИЧ, БЕХ НИКОЛАЙ ИВАНОВИЧ, ЯКОБСОН АНАТОЛИЙ ИОСИФОВИЧ, СИВКО ВЛАДИМИР ИВАНОВИЧ, КОРЧИН АДОЛЬФ ВЛАДИМИРОВИЧ, МИТРОФАНОВ ВАЛЕНТИН ФЕДОРОВИЧ, СВЕЧНИКОВ ВАЛЕРИЙ АЛЕКСАНДРОВИЧ

МПК / Метки

МПК: B22C 11/10

Метки: литейных, разовых, форм

Опубликовано: 15.12.1992

Код ссылки

<a href="https://patents.su/7-1780917-sposob-izgotovleniya-razovykh-litejjnykh-form-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ изготовления разовых литейных форм и устройство для его осуществления</a>

Предыдущий патент: Способ изготовления заклепок

Следующий патент: Способ определения границ осевой пористости слитка

Случайный патент: Манипулятор