Способ получения алкилксантогенатов щелочных металлов

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

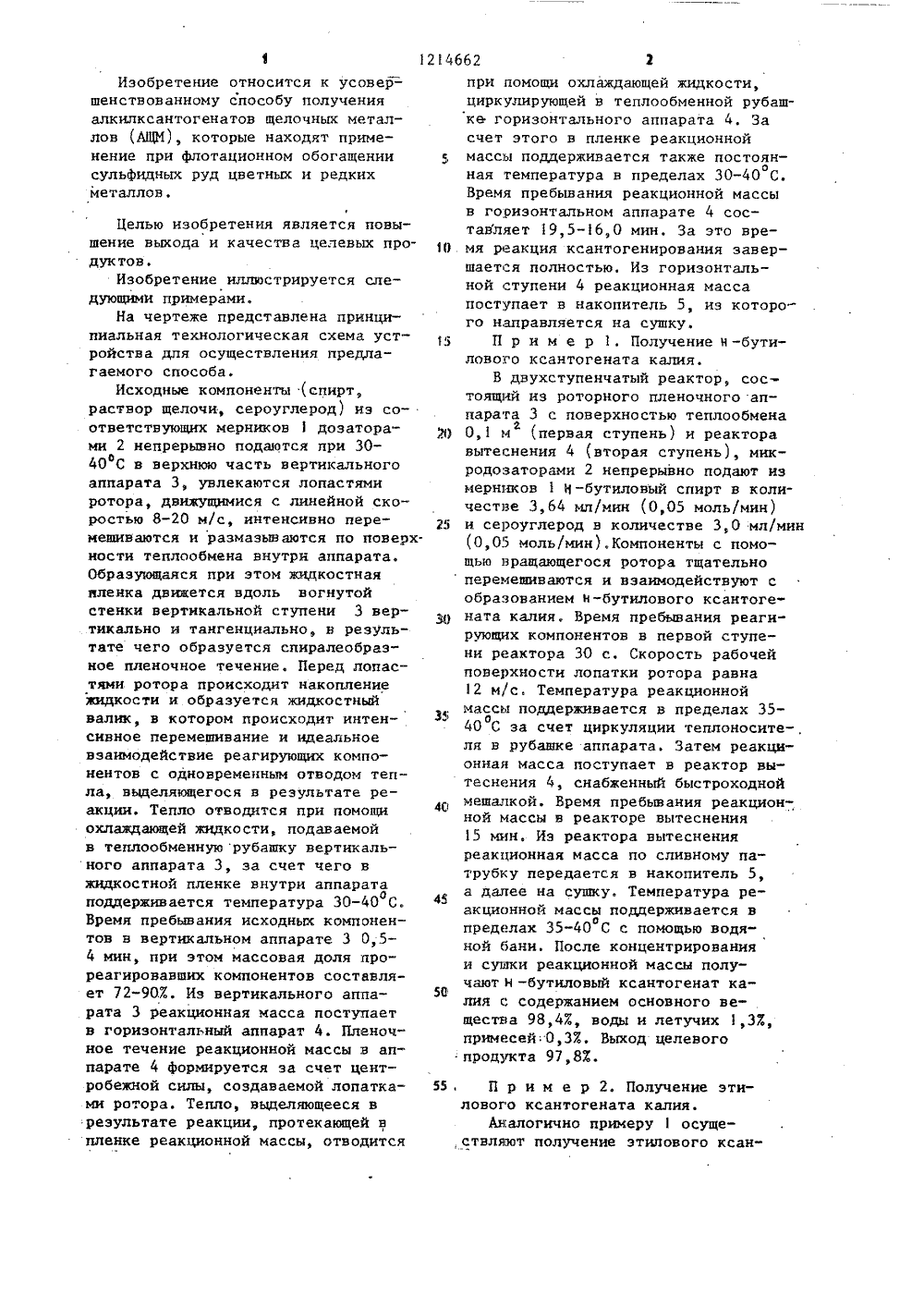

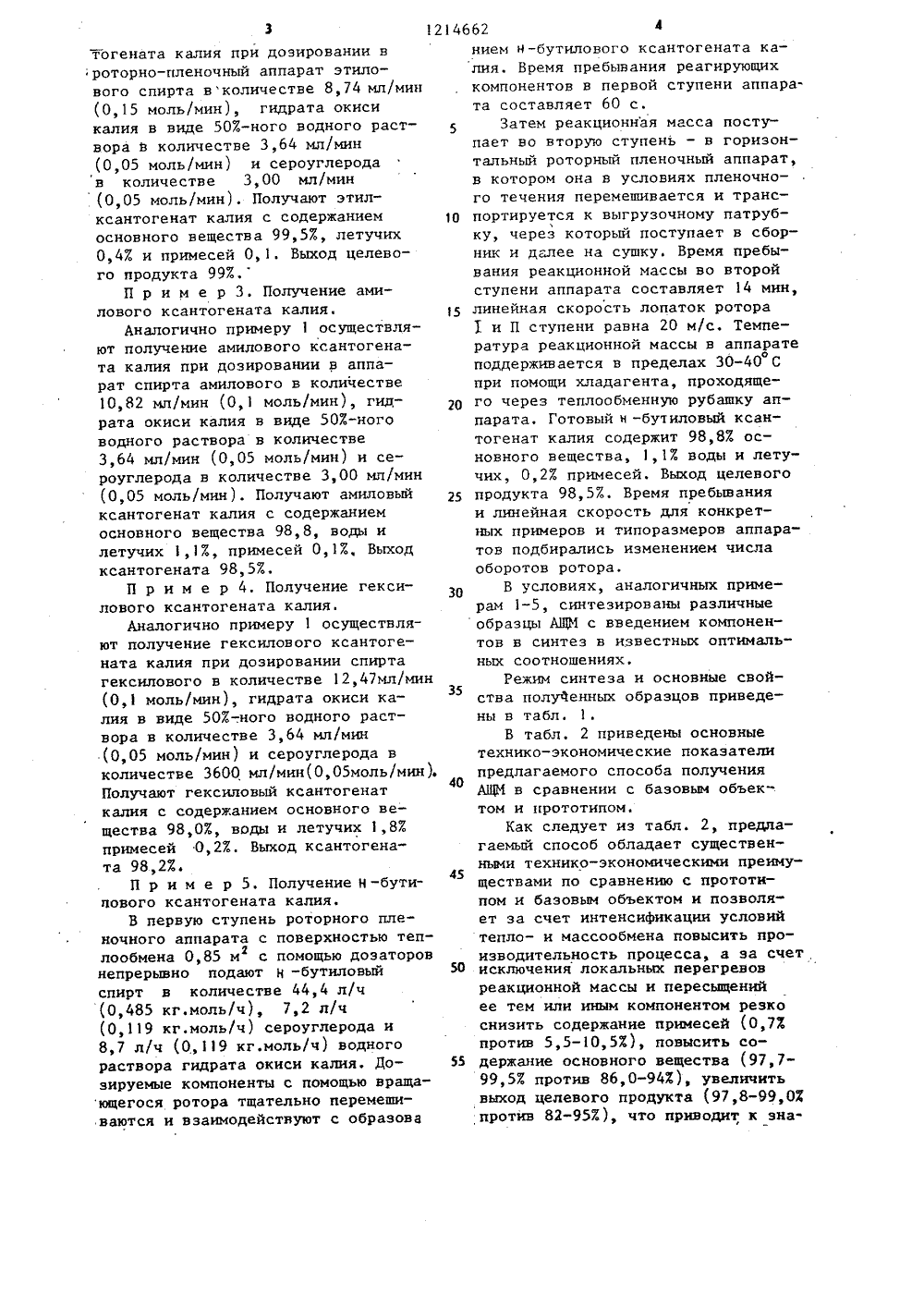

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИН А 07 С 154/О 1 В 10 ОМИТЕТ СССР Й И ОТКРЫТИЙ ГОСУДАРСТВЕННЫ ПО ДЕЛАМ ИЗОБРЕ ОП ОБРЕТЕН н двторСиомм СвидктельСтВУ ельство СССР 54/02,емин(54)(57) СПОСОБ ПОЛУЧЕНИЯ АПКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ взаимодействием сероуглерода, спирта и щелочи при 30-40 С, о т л ич а ю щ и й с я тем, что, с целью повышения выхода и качества целевых продуктов, процесс проводят в роторно-пленочном реакторе с линейной скоростью рабочих элементо тора 8-20 м/с в две последоват ные стадии, первую осуществляют в вертикальной ступени аппарата в т течение 0,5-4 мин, а вторую - в горизонтальной ступени аппаратаИзобретение относится к усовер= шенствованному способу получения алкилксантогенатов щелочных металлов (АЩИ), которые находят применение при флотационном обогащении сульфидных руд цветных и редких металлов. Целью изобретения является повышение выхода и качества целевых продуктов,Изобретение иллюстрируется следующими примерами.На чертеже представлена принципиальная технологическая схема устройства для осуществления предлагаемого способа.Исходные компоненты (спирт,раствор щелочи, сероуглерод) иэ соответствующих меринковдозаторами 2 непрерывно подаются нри 3040 С в верхнюю часть вертикальногоаппарата 3, увлекаются лопастямиротора, движущимися с линейной скоростью 8-20 м/с, интенсивно перемешиваются и размазываются по поверх.ности теплообмена внутри аппарата,Образующаяся при этом жидкостнаявленка движется вдоль вогнутойстенки вертикальной ступени 3 вертикально и тангенциально, в результате чего образуется спиралеобразное пленочное течение. Перед лопастями ротора происходит накоплениежидкости и образуется жидкостныйвалик, в котором происходит интенсивное перемешивание и идеальноевзаимодействие реагирующих компонентов с одновременным отводом тепла, выделяющегося в результате реакции. Тепло отводится при помощиохлаждающей жидкости, подаваемойв теплообменную рубашку вертикального аппарата 3, за счет чего вющкостной пленке внутри аппаратаподдерживается температура 30-40 С.оВремя пребывания исходных компонентов в вертикальном аппарате 3 0,54 мин, при этом массовая доля лрореагировавших компонентов составляет 72-90%. Иэ вертикального аппарата 3 реакционная масса поступаетв горизонтальный аппарат 4. Пленоч"ное течение реакционной массы в аппарате 4 формируется эа счет центробежной силы, создаваемой лопатка,ми ротора. Тепло, выделяющееся врезультате реакции, протекающей впленке реакционной массы, отводится при помощи охлаждающей жидкости,циркулирующей в теплообменной рубашке горизонтального аппарата 4, Засчет этого в пленке реакционноймассы поддерживается также постояноная температура в пределах 30-40 С.Время пребывания реакционной массыв горизонтальном аппарате 4 составляет 9,5-6,0 мин. За зто время реакция ксантогенирования завершается полностью. Из горизонтальной ступени 4 реакционная массапоступает в накопитель 5, из которого направляется на сушку.П р и м е р . Получение ч -бутилового ксантогената калия,В двухступенчатый реактор, состоящий из роторного пленочного аппарата 3 с поверхностью теплообмена2О, и (первая ступень) и реакторавьггеснения 4 (вторая ступень), микродозаторами 2 непрерывно подают иэмерниковН -бутиловый спирт в количестве 3,64 мл/мин (0,05 моль/мин)и сероуглерод в количестве 3,0 мл/мин(0,05 моль/мин).Компоненты с помощью вращающегося ротора тщательноперемещиваются и взаимодействуют собразованием й-бутилового ксантогената калия. Время пребывания реагирующих компонентов в первой ступени реактора 30 с. Скорость рабочейповерхности лопатки ротора равна2 м/с. Температура реакционноймассы поддерживается в пределах 35 о40 С за счет циркуляции теплоносите-,ля в рубашке аппарата, Затем реакционная масса поступает в реактор вытеснения 4, снабженный быстроходноймешалкой. Время пребывания реакционной массы в реакторе вытеснения5 мин, Из реактора вытесненияреакционная масса по сливному патрубку передается в накопитель 5,а далее на сушку. Температура реакционной массы поддерживается вапределах 35-40 С с помощью водяной бани. После концентрированияи сушки реакционной массы получают Н -бутиловый ксантогенат калия с содержанием основного вещества 98,4%, воды и летучих 1,3%,примесей"0,3%. Выход целевогопродукта 97,8%,П р и и е р 2. Получение этилового ксантогената калия. Аналогично примеруосуществляют получение этипового ксан5 10 15 20 25 30 35 40 45 50 55 тогената калия при дозировании вроторно-пленочный аппарат этилового спирта вколичестве 8,74 мл/мин(0,05 моль/мин). Получают этилксантогенат калия с содержаниемосновного вещества 99,5%, летучих0,47 и примесей 0,1. Выход целевого продукта 99%.П р и м е р 3. Получение амилового ксантогената калия.Аналогично примеру 1 осуществляют получение амилового ксантогената калия при дозировании в аппарат спирта амилового в количестве10,82 мп/мин (0,1 моль/мин), гидрата окиси калия в виде 50%-ноговодного раствора в количестве3,64 мл/мин (0,05 моль/мин) и сероуглерода в количестве 3,00 мл/мин(0,05 моль/мин). Получают амиловыйксантогенат калия с содержаниемосновного вещества 98,8, воды илетучих 1,1%, примесей 0,17., Выходксантогената 98,57,П р и м е р 4. Получение гексилового ксантогената калия.Аналогично примеру 1 осуществляют получение гексилового ксантогената калия при дозировании спиртагексилового в количестве 12,47 мл/мин(0,1 моль/мин), гидрата окиси калия в виде 503-,ного водного раствора в количестве 3,64 мл/мин(0,05 моль/мин) и сероуглерода вколичестве 3600 мл/мин(0,05 моль/мин),Получают гексиловый ксантогенаткалия с содержанием основного вещества 98,03, воды и летучих 1,87.примесей 0,2%. Выход ксантогената 98,2 Е.П р и м е р 5. Получение н -бутилового ксантогената калия.В первую ступень роторного пленочного аппарата с поверхностью теплообмена 0,85 м с помощью дозаторовнепрерывно подают Н -бутиловыйспирт в количестве 44,4 л/ч(0,119 кг.моль/ч) сероуглерода и8,7 л/ч (0,119 кг.моль/ч) водногораствора гидрата окиси калия. Дозируемые компоненты с помощью вращающегося ротора тщательно перемешиваются и взаимодействуют с образова нием Н -бутилового ксантогената калия, Время пребывания реагирующих компонентов в первой ступени аппарата составляет 60 с.Затем реакционная масса поступает во вторую ступень - в горизонтальный роторный пленочный аппарат, в котором она в условиях пленочного течения перемешивается и транспортируется к выгрузочному патрубку, через который поступает в сборник и далее на сушку. Время пребывания реакционной массы во второй ступени аппарата составляет 14 мин, линейная скорость лопаток ротора 1 и П ступени равна 20 м/с. Температура реакционной массы в аппаратео поддерживается в пределах 30-40 С при помощи хладагента, проходящего через теплообменную рубашку аппарата, Готовый н -бутиловый ксантогенат калия содержит 98,87 основного вещества, 1,17. воды и летучих, 0,27 примесей. Выход целевого продукта 98,57. Время пребывания и линейная скорость для конкретных примеров и типоразмеров аппаратов подбирались изменением числа оборотов ротора.В условиях, аналогичных примерам 1-5, синтезированы различные образцы АЩМ с введением компонентов в синтез в известных оптимальных соотношениях,Режим синтеза и основные свойства полувоенных образцов приведены в табл. 1.В табл, 2 приведены основные технико-экономические показатели предлагаемого способа получения АЩМ в сравнении с базовым объек-. том и прототипом.Как следует из табл. 2, предлагаемый способ обладает существенньки технико-экономическими преимуществами по сравнению с прототипом и базовым объектом и позволяет за счет интенсификации условий тепло- и массообмена повысить производительность процесса, а за счет исключения локальных перегревов реакционной массы и пересыщений ее тем или иным компонентом резко снизить содержание примесей (0,7 Х против 5,5-10,5 Х), повысить содержание основного вещества (97,7- 99,57 против 86,0-943), увеличить выход целевого продукта (97,8-99,0 против 82-95%), что приводит к зна 4662 бтиловый спирт в количестве 44,4 л/ч,чительному повышению качества АЩМ и снижению расхода сырья,П р и м е р 6. Переработка реакционной массы ксантогената, Реакционную массу изобутилового ксантогената калия, полученную промышленным способом при мольной загрузке спирта, щелочи и сероуглерода по аналогии с примером 5, подавали с помощью винтового дозатора в количество 600 л/ч в вертикальный роторный пленочный аппарат с поверхностью теплообмена 8 м , частотой вращения ротора 60 об/мин, линейной скоростью шарнирных лопастей 2,4 м/с. За процессом течения реакционной массы наблюдали через смотровой люк выгрузочного штуцера. При частоте вращения ротора 60 об/мин. Сплошное пленочное течение реакционной массы не формировалось, часть реакционной массы не захватывалась лопастями, что приводило к проскоку значительной части перерабатываемого продукта, время пребывания которой в зоне перемешивания составляло несколько секунд,При ступенчатом увеличении частотывращения до 120-150 об/мин и200 об/мин (линейная скорость элементов ротора при этом измениласьв пределах 4,8-8,0 м/с) проскокреакционной массы прекратился, чтосвидетельствовало о формированииустойчивого течении по поверхности теплообмена аппарата. Время пребывания реакционной массы с моментаподачи ее в аппарат до появленияпотока в зоне выгрузочного штуцерасоставляло 3,0 мин. Таким образом,для формирования устойчивого пленочного течения реакционной массыксантогенатов и обеспечения интенсивного перемешивания в промьпвпенном аппарате линейная скорость рабочих элементов ротора должна бытьне менее 8 м/с,П р и м е р 7, В первую ступень опытного аппарата с поверхностью теплообмена 0,85 м дозируют н -бу- г 7,2 л/ч сероуглерода и 8,7 л/ч водного раствора гидрата окиси калия при линейной скорости лопастейротора 8 м/с (частота вращения ро 1 тора 1000 об/мин), осуществляется интенсивное перемешивание и отводвыделяющегося в результате реакции 20 25 30 35 Щ 15 50 55 тепла. Время пребывания реагирующих компонентов в первой ступени аппарата 4,0 мин. Степень завершения реакции образования ксантогената по анализу пробы, отобранной после первой ступени, достигла 90%, Во второй ступени аппарата при той же скорости рабочих элементов ротора и времени пребывания реакционной массы в зоне перемешивания и теплообмена, равному 16 мин, получают ксантогенат с содержанием основного вещества 97,7%, воды и летучих 1,6%, примесей 0,7%.П р и м е р 8. В аналогичных примеру 2 условиях, но при линейной скорости лопастей 6,4 м/с (частотавращения ротора 800 об/мин) и времени пребывания реагирующих компонентов в первой ступени 2,0 мин степень завершения реакции достигает88,0%, Во второй ступени аппарата свременем пребывания реакционной массы 17,0 мин получают Н -бутиловыйксантогенат калия с содержанием97,6%, воды и летучих 1,7%, примесей 0,7%. В данном случае линейная скорость элементов ротора несколько ниже, чем в примере 2, однако степень превращения реагирующих компонентов после первой ступени достигает 88%. В указанных условиях (в аппарате диаметром 160 мм,частота вращения ротора 800 об/мин)в обеспечении эффективности перемешивания важное .значение приобретает время пребывания реакционной массы в аппарате. Расчеты и экспериментальные результаты показывают,что в промышленном аппарате сдиаметром 800 мм, аналогичной конструкцией лопастей, в вертикальной ступени время пребывания в пределах3-4 мин может быть достигнуто прилинейной скорости элементов ротора8 м/с (частота вращения ротора200 об/мин),Значение времени пребывания реагирующих компонентов в зоне перемешивания и теплообмена в обеспечении эффективности предлагаемого способа получения АЩМ подтверждает следующий пример.П р и м е р 9. В аналогичныхпримеру 2 условиях при последовательном и непрерывном процессе переработки компонентов в первой и второйступенях аппарата с временем пребы 7 12 вания реакционной массы 3,5 и 6,5 мин соответственно, линейной скорости лопастей 3,2 м/с (частота вращения ротора 400 об/мин) степень превращения реагирующих компонентов достигает 897 Затем полученную реакционную массу пропускают через реактор вытеснения с временем пребывания 15 мин, линейной скоростью перемешивающего устройства 8 м/с. Получают Н -бутиловый ксантогенат калия с содержанием основного вещества 97,87, примесей 0,6 Ж, воды и летучих 1,6%.П р и м е р 10. На лабораторной установке, состоящей из вертикального роторного пленочного аппарата с диаметром корпуса 50 мм и последовательно соединенного с ним реактора вытеснения емкостью 500 мл, получают ксантогенат при непрерывной подаче с помощью шприцевых микродозаторов 8,7 мл/мин этилового спирта, 3,6 мл/мин водного раствора гидрата окиси калия и.3,0 мл/мин сероуглерода. В процессе пленочного течения при одновременном переме. шивании компонентов и отводе выде 14662ляющегося тепла в первой ступениаппарата в течение 1,О мин и в реакторе вытеснения с временем пребывания реакционной массы 19,0 минполучают этиловый ксантогенат калия с содержанием основного вещества 98,0 Е, примесей 0,47. воды илетучих 1,6 Е. Линейная скорость лопастей ротора первой ступени аппа О рата при частоте вращения 1000 об/мин2,5 м/с, лопастей мешалки реактора вытеснения 3 м/с.П р и м е р 11. В условиях, аналогичных примеру 10, при времени 15 пребывания реакционной массы в роторном пленочном аппарате 0,5 мин,частоте вращения ротора 600 об/минстепень превращения дозируемых в ре. акцию компонентов составляла 72 .20 С уменьшением частоты вращения ротора до 300-400 об/минвремя пребыванияреакционной массы в аппарате сокращается до 20-25 с. В этих условиях наблюдается проскок реакцион ной массы, сплошное пленочное течение не формируется. Степень превращения реагирующих компонентов45-60 Х.о э ф Ц о эх нф Эофэ о л О Осоь о с оО О а а о охх оа цф хо 4х С Э оа о о о С Э Э х Ф Э х Эо ххл х х И Анн оно Ф о о б м оо оо оо оомхж Яф х о эх СО О л л л сО СЬ О О О л л л о о о о л л Ю о о оо ом мо ойС3 3о- о фх ое аС ХаииоЭ ьх эоО ххосЭ Эц э амхе1214662 Способ Базовый Предлагаемый Прототипспособ Содержание основного в-ва,мас,7 97,8-99,5 86-93 86-93 3,0;1,5 10,5-5,5 82-90 95 80 500-600 Данных нет 463 443 Данных нет Характеристика объекта Содержание влаги и летучих,мас.7 Содержание примесей, мас.йВыхОду масеХ Производительность единипыоборудования, кг/ч Себестоимость готового продукта, руб/т ВНИИПИ Заказ 852/34Тираж 379 Подписное филиал ППП "Патент",г.ужгородУ ул.Проектная, 4 1,5-0,4 0,7-0,197,8-99,0 3,0-1,5 10,5-5,5

СмотретьЗаявка

3623648, 03.05.1983

ВОЛЖСКОЕ ОТДЕЛЕНИЕ НАУЧНО-ИССЛЕДОВАТЕЛЬСКОГО ИНСТИТУТА ХИМИКАТОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

АНОХИН ГЕОРГИЙ АЛЕКСЕЕВИЧ, БОРИСОВ СЕРГЕЙ ФРОЛОВИЧ, ГОРБУНОВ БОРИС НИКОЛАЕВИЧ, ЛИСАЧЕНКО ЛЮДМИЛА АНДРЕЕВНА, МАЛИЙ ВАЛЕРИЙ АНТОНОВИЧ, РЫЖОВ ВЛАДИМИР ДМИТРИЕВИЧ

МПК / Метки

МПК: C07C 154/02

Метки: алкилксантогенатов, металлов, щелочных

Опубликовано: 28.02.1986

Код ссылки

<a href="https://patents.su/7-1214662-sposob-polucheniya-alkilksantogenatov-shhelochnykh-metallov.html" target="_blank" rel="follow" title="База патентов СССР">Способ получения алкилксантогенатов щелочных металлов</a>

Предыдущий патент: Способ получения 2-метил-2-органотиолпропаналей

Следующий патент: Способ получения 1-(4-нитрофенил)-пиррола

Случайный патент: Анализатор функций плотности распределения