Способ магнитного обогащения слабомагнитных руд

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1121042

Авторы: Богатырева, Двойченкова, Трофимова, Федоров, Чантурия

Текст

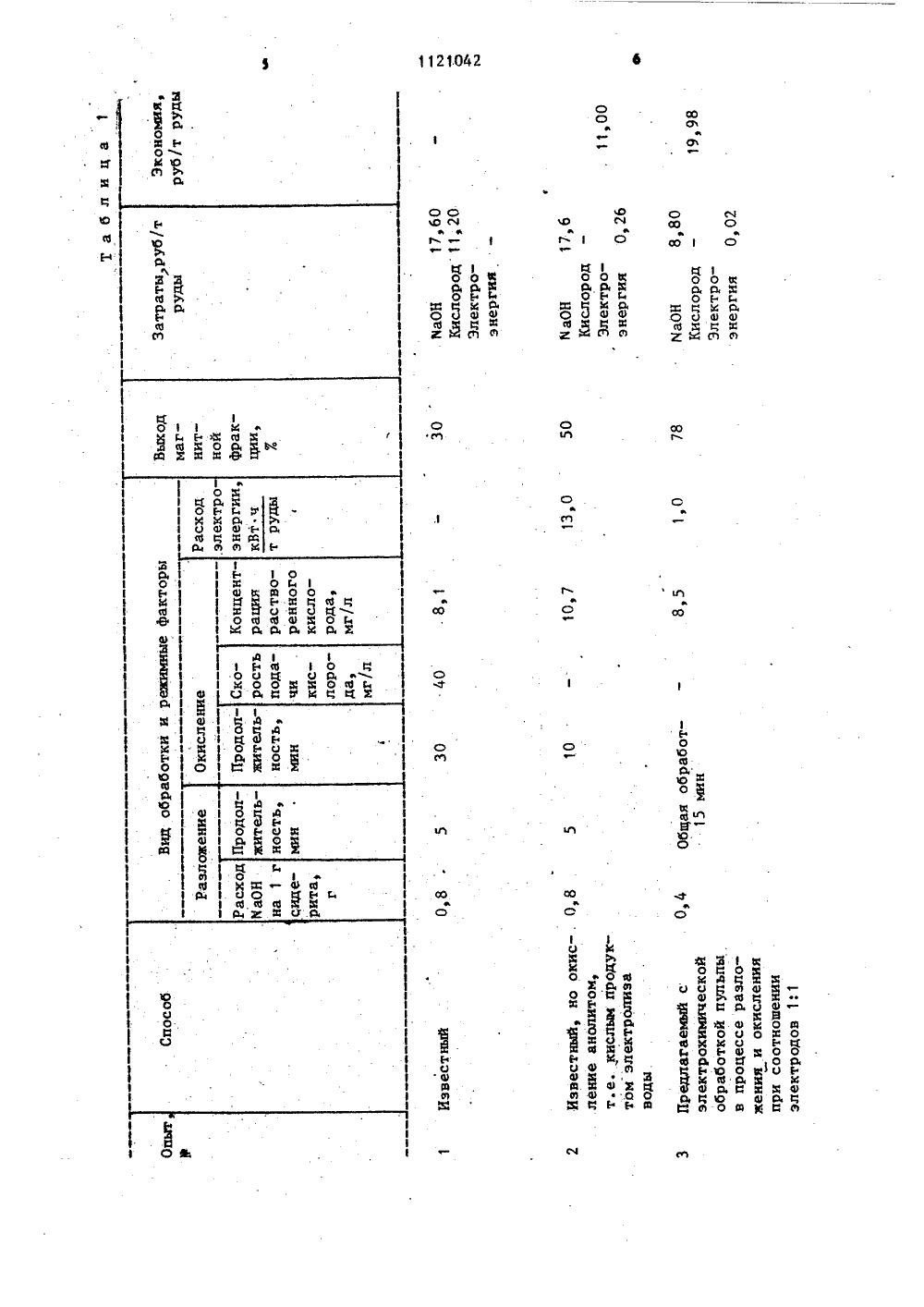

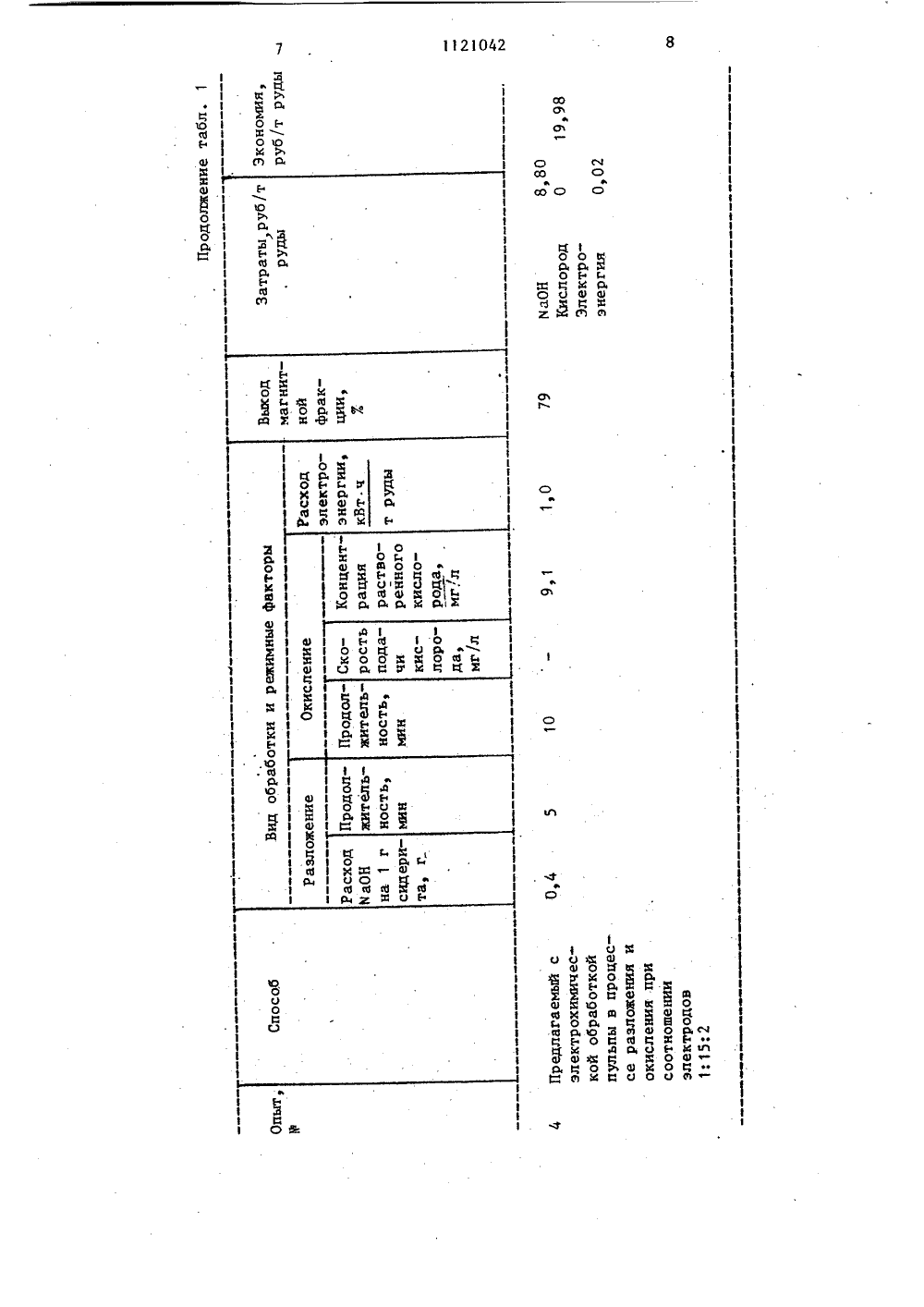

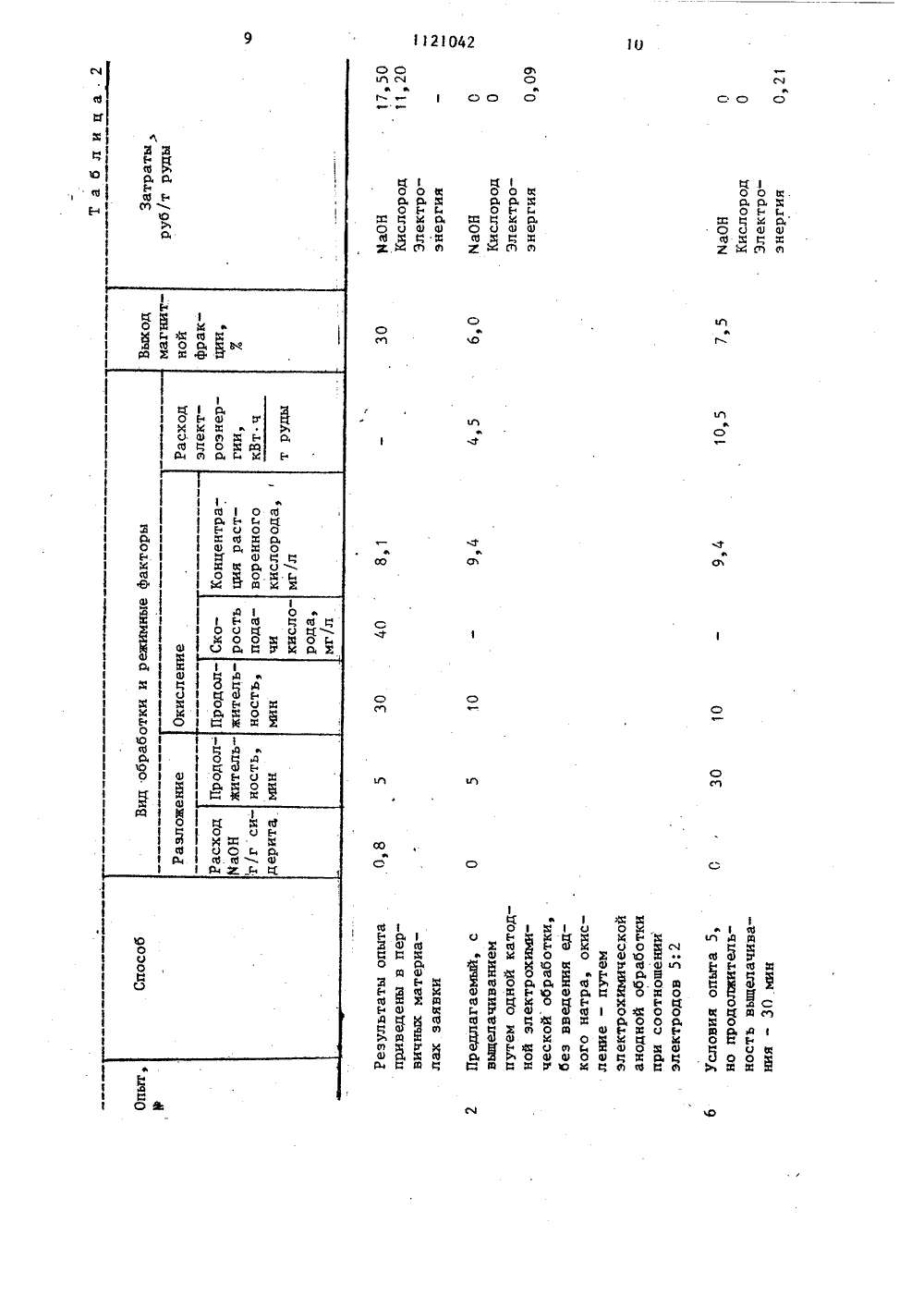

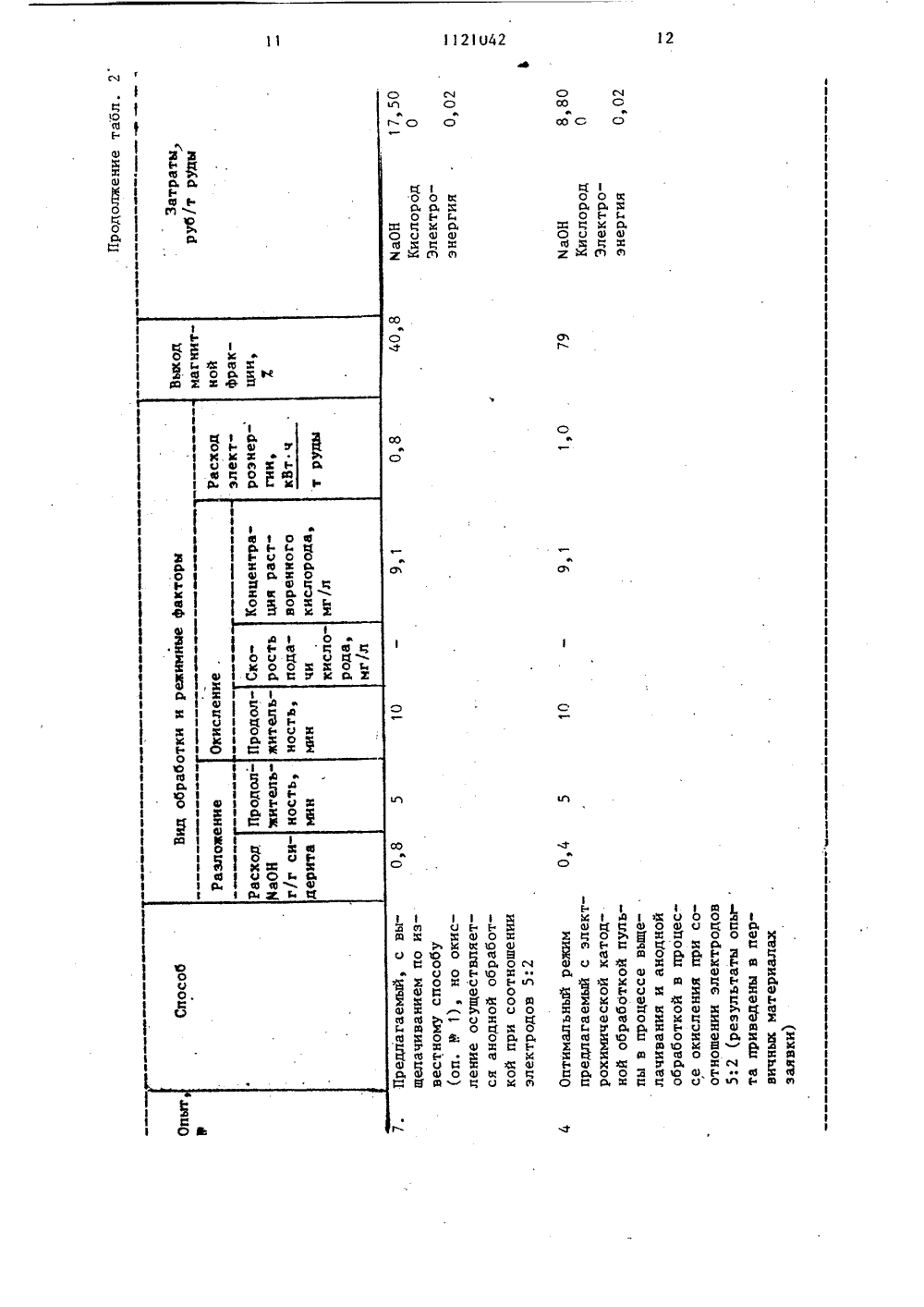

СООЗ СОВЕТСНИХаШЮЛЕпнекиижРЕСПУБЛИК зсю в Оз с 1 10 О РЕТ/ У антуриова льство С О, 1973, ,"Пече 1 о сепсгаг 1 гпагдопа вв, 1.опт ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТЮ ОПИСАНИЕ М АВТОРСКОМУ СВ(71) Институт проблем комплексносвоения недр АН СССР(54)(57) СПОСОБ ИАГНИТНОГО ОБОГАЩЕНИЯ СЛАБОИАГНИТНЫХ РУД, включающийпредварительное перемешивание исходного сырья с гидроокисью натрия,окислительную обработку и выделениемагнитной фракции, о т л и ч а ющ и й с я тем, что, с целью повышения выхода магнитной фракции, снюкения расхода гидроокиси натрия и сокращения времени обогащения, одновременно с перемешиванием исходногосырья с гидроокисью натрия дополнительно проводят электрохимическуюкатодную обработку, а одновременнос окислительной обработкой проводятанодную обработку.210 ц 2 1 11Изобретение относится к ооогащенню полезных ископаемых, в частности железных руд, и может быть использовано в гидрометаллургических процессах.Известен способ магнитного обогащения слабомагнитных руд с выделением в магнитную фракцию пирита, включающий предварительное электроокисление рудной пульпы для повышения магинтной восприимчивости пирита 11.Способ обеспечивает хорошие технологические показатели при обогащении бурых углей. Однако при обогащении слабомагнитных железных руд, как, например, сидеритовых, которые перед окислением необходимо подвергать выщелачиванию, способ не обеспечивает необходимых технологических показателей.IНаиболее близким к изобретению по технической сущности и достигаемомуэффекту является способ магнитного обогащения слабомагнитных руд, включающий предварительное перемешивание исходного сырья с гидроокисью натрия, окислительную обработку и выделение магнитной фракцииСущность данного способа заключается в том, что перед магнитным обогащением сидеритовые руды подвергают вьпцелачиванию в растворе едкого натрия, а затем окислению образовавшегося гидроксида железа до соединения о, сРи уРе,О и ГеО, которые обладают высокой магнитной восприимчивостью 2Недостатком этого способа являются невысокие технологические показатели в , выход магнитной фракции, обусловленные неэффективностью подготовительных процессов вьпцелачивания и окисления, высокий расход едкого натра в процессе вьццелачивания, который составляет 800 кг на 1000 кгсидерита в соответствии с их эквимолярньвк соотношением, а также большая продолжительность процесса окисления (4 ч) и необходимость примене- ния дорогостоящих окислителей - кислорода или перекиси водорода, что обуславливает нецелесообразность его промышленной реализации.Целью изобретения является повышение выхода магнитной фракции, снижение расхода гидроокиси натрия и сок- ращение времени обогащения.Поставленная цель достигается тем, что согласно способу магнитного обогащения слабомагнитных руд, вклю 5 1 О 15 20 25 30 35 40 4550 55 чающему предварительное перемешивание исходного сырья с гидроокисью натрия, окислительную обработку и выделение магнитной фракции, одновременно с перемешиванием исходного сырья с гидроокисью натрия дополнительно проводят электрохимическую катодную обработку, а одновременно с окислительной обработкой проводят анодную обработку.Способ осуществляется следующим образом.Руду подвергают разложению в ще - лочной среде с катодной электрохимической обработкой, затем после переключения полярности электродов проводят окисление электрохимической анодной обработкой, после декантации жидкой фазы полученный продукт подвергают мокрому магнитному обогащению на сепараторе.П р и м е р . Навеску руды или минерала (30-50 г) при Т:Ж=1:3 подвергают разложению в присутствии едкого натра при постоянном перемешивании, введение едкого натра в пульпу приводит к естественному повышениюо температуры пульца до 60-65 С, затем осуществляют окисление образовавшихся в процессе разложения руды соединений и после декантации жидкой Фазы полученные продукты подвергают . мокрому магнитному обогащению, Декантацию жидкой фазы необходимо осуществлять при регенерации едкого натра с целью многократного его использования в процессе разложения.Для выделения магнитной фракции в исследованиях использован магнитный анализатор Тпри постоянной напряженности магнитного поля 1000 Э.Разложение и окисление осуществляют при перемешивании в одной и той же емкости с вмонтированными в нее электродами из нержавеющей стали с соотношением площадей 5:2, т.е. в аппарате для электрохимической обработки пульцы известной конструкции.При проведении нулевого" опыта в соответствии с указанным в прототипе режимом напряжеиие на электроды не подавалось, а окисление осуществлялось продувкой воздухом при расходе 40 л/ч (см. табл. 1, опыт У 1), В опыте У 2 разложение осуществляют в режиме опыта У 1, т.е. в соответствии с прототипом, а окисление - анолитом, т.е. кислым продуктом электролиза воды, насьпценного3 11210 растворенным атомарным кислородом, что позволило увеличить выход магнитной фракции с 30 до 503, в опыте У 2 напряжение на электроды не подавалось.5Для разработки оптимального режима разложения и уменьшения расхода едкого натра исследовано влияние объемной плотности тока при электрохииической катодной обработке пульцы. При объемной плотности тока 1 А/л и расходе едкого натра, равного 503 от рекомендуемого в прототипе эквималярного соотношения этого реагента и сидерита 0,8: 1, выход магнитной фракции максимален - 707 Режим элекгрохимического окисления в этом случае соответствовал режиму электрохимической обработки при разложении. Оптимум окисления обеспечивается электрохимической анодной обработкой при расходе электроэнергии О, 15 кВт ч/м . Выход магнитной Фракции в этом случае 797 Соотношение . площадей электродов, как видно из табл. 1 (оп. Р 3 и 4), не оказывает существенного влияния на выход магнитной Фракции, однако оптимальным следует признать соотношение площадей рабочего и вспомогательного электродов 5:2, так как в этом случае меньше расход нержавеющей стали на их изготовление.Таким образом установлено, что осуществление разложения сидерита в присутствии едкого натра при соотношении его к минералу 0,4:1 одновременно с электрохимической катодной обработкой при объемной плотности тока 1 А/л в течение 5 мия, затем после изменения полярности электродов осуществления электрохимической анодной обработки в течениео10 мин при расходе электроэнергии О, 15 кВт ч/м обеспечивает увеличение выхода магнитной Фракции в преп 42 4лагаемомспособедо 78-797, т.е. в 2,6 раза больше, чем в режиме прототипа - 307.:Экспериментально установлено, что увеличение выхода магнитной фракции только при одновременном проведении выщелачивания едким натром и катодной электрохимической обработки. Для сравнения в табл. 2 приведены опыты с осуществлением выщелачивания одним едким натром и только катодной обработкой.Из представленных в табл . 2 данных видно, что при осуществлении выщелачивания путем одной электрохи" мической катодной обработки в течение 5-30 мин, но без введения едкого натра (оп, 5,6) выход магнитной фракции всего 6-77.В случае проведения выщелачивания сидерита по известному способу, т.е. при введении едкого натра в количестве 0,8 кг на 1 г минерала и последующем анодном окислении выход магнитной фракции повышается до 403 (оп.7). И только обогащение слабомагнитных руд по предлагаемому способу, отличающемуся тем, что разложение руды проводят в присутствии едкого натра одновременно с электрохимической катодной обработкой, затем меняют полярность и осуществляют окисление образовавшихся гидроксидов железа электрохимической анодной обработкой, обеспечивает увеличение выхода магнитной фракции до 793 (оп. 4), При этом, помимо повышения технологических показателей, вдвое сокращается расход едкого натра, уменьшается продолжительность введения реагентов- окислителей и значительно упрощается аппаратурное оформление указанных процессов.Таким образом, использование способа позволяет повысить выход магнитной фракции в 2,6 раза, снизить расход гидроокиси натрия на 503 и сократить время обогащения до 15-20 мин.( 5 жЯ Фд ц ЭНемофцожоО некооо доаона хфкйФ1х ысч Ф ф Хф о ахиХхб 1 л йа 3о ь ьи б аС Е Е 1 о Х О. е хо о йВолб оф фэж М лк" 1доа 1В 1а 1Ю 1оРР 3А 3 О Х о Ы 1 а ои1 о й Ф О1 д о ц до 1ДОО 1 Ц бО Ц О Цо о х х оахРхай Ц 1 о ох а ах Охцид ООФФ СЛ 01 й В 1 еф а 3 Ф (б . х ф 0 о л оо оО о ц о л ЙоааЕэ1В5 1,ха 1.Х ццс кН 1 Оо13 1 В1 ХРР 31 Мо71 36 111 1ЮЕ ОЕь 1 Р Цбехрав аа офФ э цак р.цьсйфхйо охс. 1Ц 1 сок аах онс х 1:ыа Юцээ э х 1 ж гм е1 1 д й ц фд хИцоОом оэ х г с э э фэ х оа; аэво Д Нф 1 1 Ххвой но хц о нш э о рх оф оцхоо р.р, э й и3 х э вмо 1; Ц Ц С й О СЧ СО Ь л СО С Ю Ц 1 о о сс аах ох 1;маЮцэээ хжг:со ф 1 н 1 с м э с " ййИ Э ц С Х е с оэхх раоо ю и а х 11 Ф Цэоэцхдоф о рэ (ц фц хэ хс ох ад эФрцо Оод цо о ха йК 1;Нф й Ж 1 э х ц х ф ц х э х э а И Н о о э н ае цо е 1аЭ , 1ф ейхф11111

СмотретьЗаявка

3605422, 09.06.1983

ИНСТИТУТ ПРОБЛЕМ КОМПЛЕКСНОГО ОСВОЕНИЯ НЕДР АН СССР

ТРОФИМОВА ЭЛЬГА АЛЕКСЕЕВНА, ЧАНТУРИЯ ВАЛЕНТИН АЛЕКСЕЕВИЧ, ФЕДОРОВ АНАТОЛИЙ АНАТОЛЬЕВИЧ, ДВОЙЧЕНКОВА ГАЛИНА ПЕТРОВНА, БОГАТЫРЕВА ГАЛИНА ИЛЬИНИЧНА

МПК / Метки

МПК: B03C 1/005

Метки: магнитного, обогащения, руд, слабомагнитных

Опубликовано: 30.10.1984

Код ссылки

<a href="https://patents.su/7-1121042-sposob-magnitnogo-obogashheniya-slabomagnitnykh-rud.html" target="_blank" rel="follow" title="База патентов СССР">Способ магнитного обогащения слабомагнитных руд</a>

Предыдущий патент: Устройство для автоматического регулирования процесса сухой магнитной сепарации

Следующий патент: Способ обезвоживания измельченных ферромагнитных материалов

Случайный патент: Способ ультразвукового контроля качества тонкостенных изделий и покрытий