Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

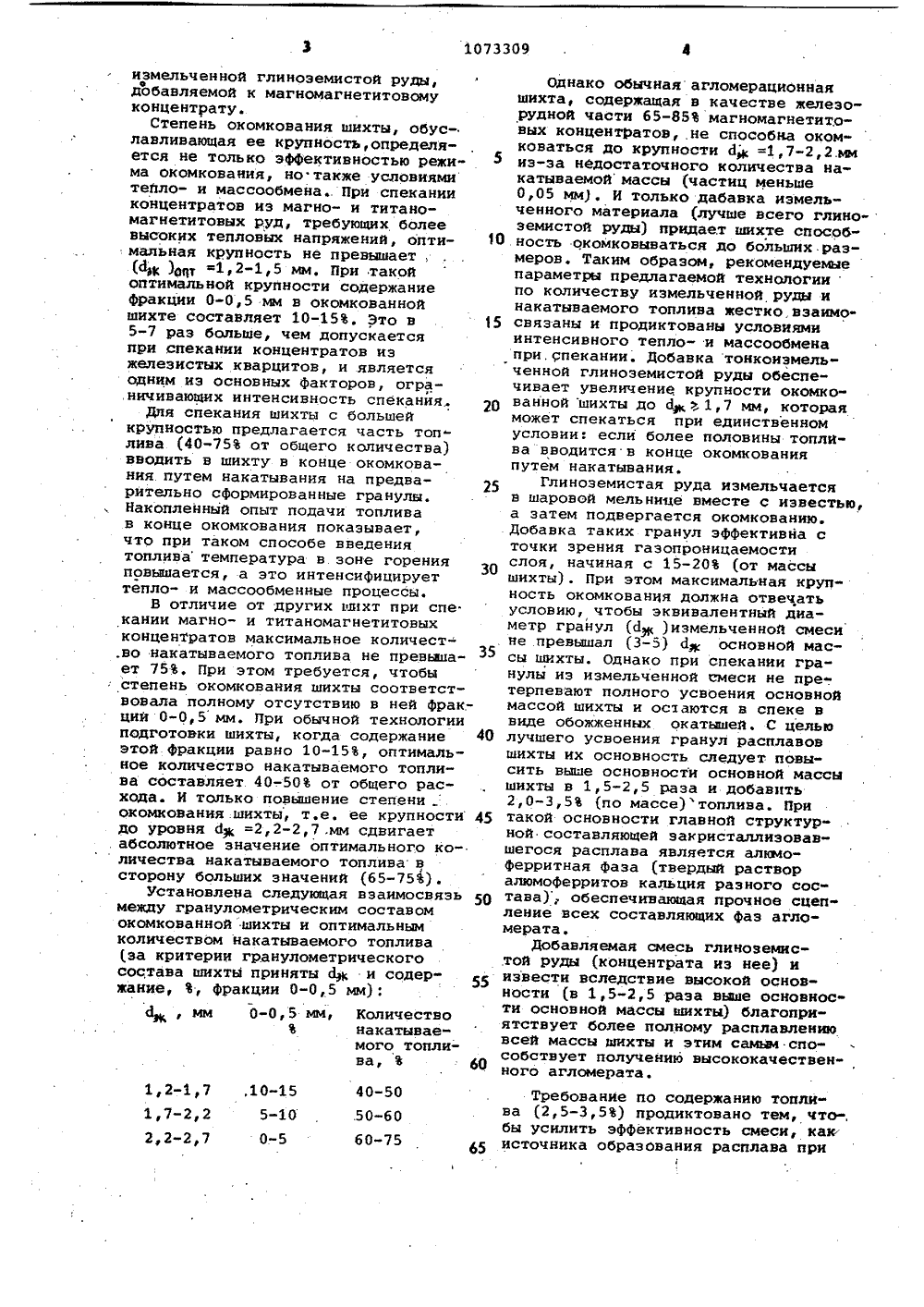

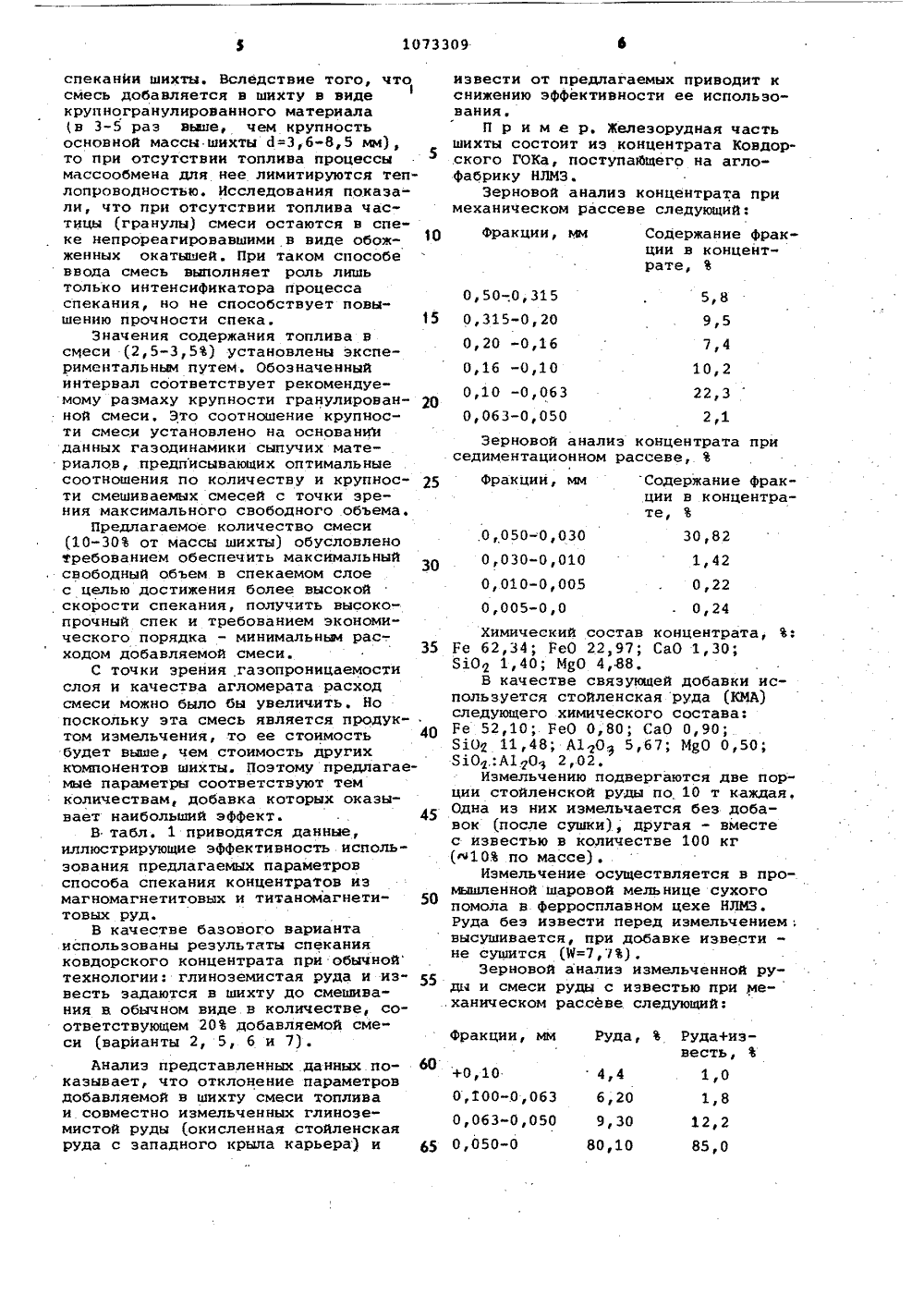

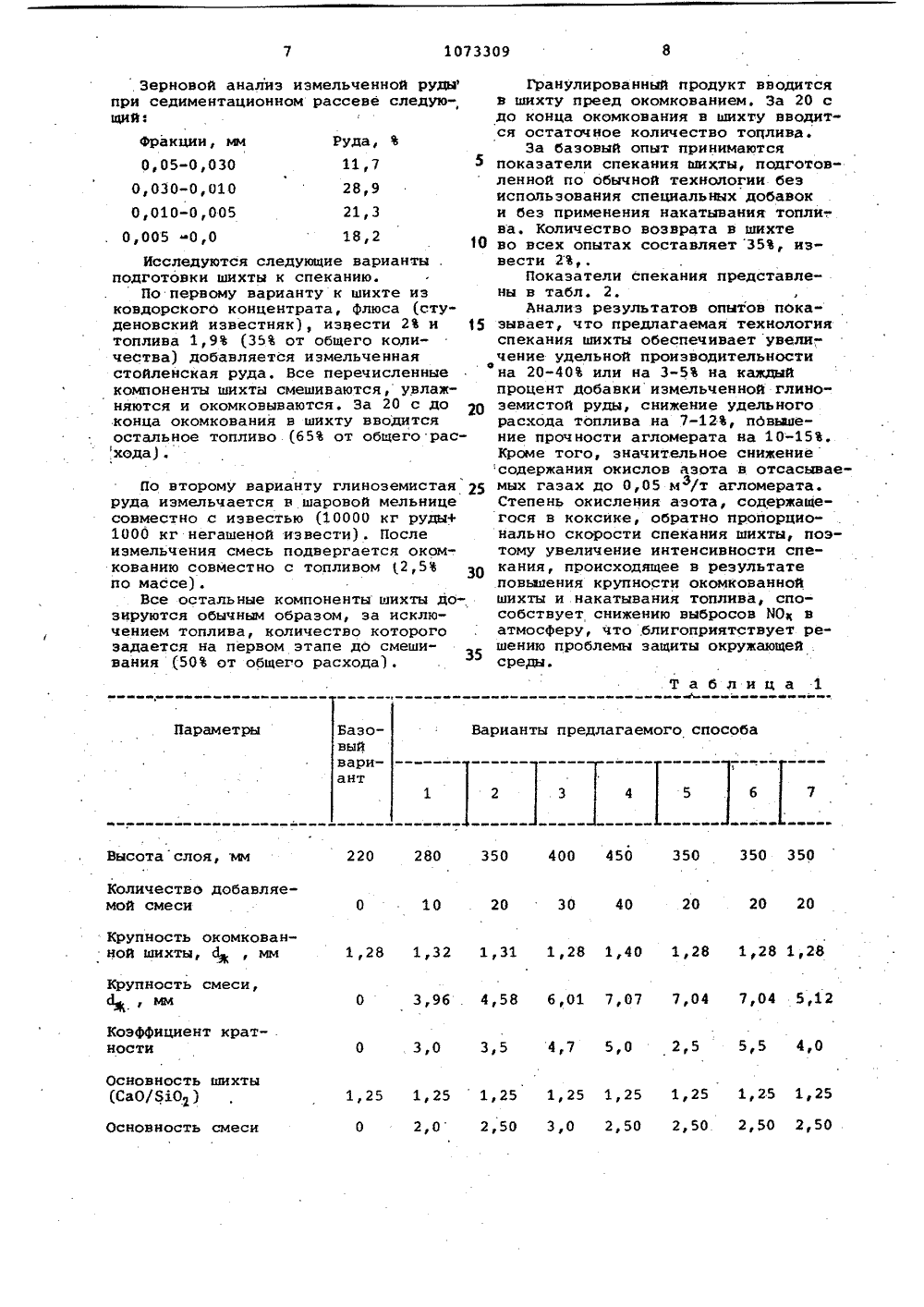

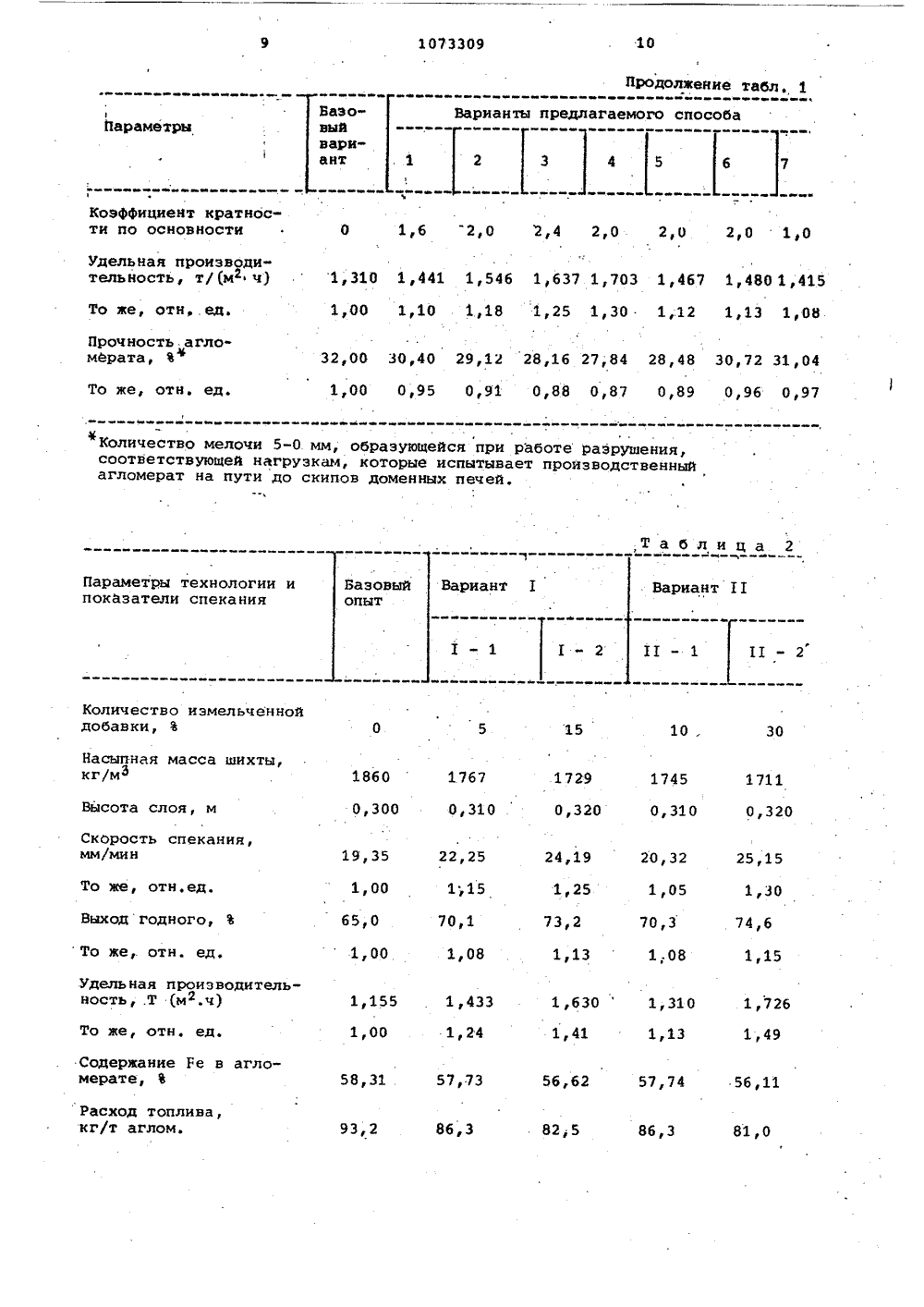

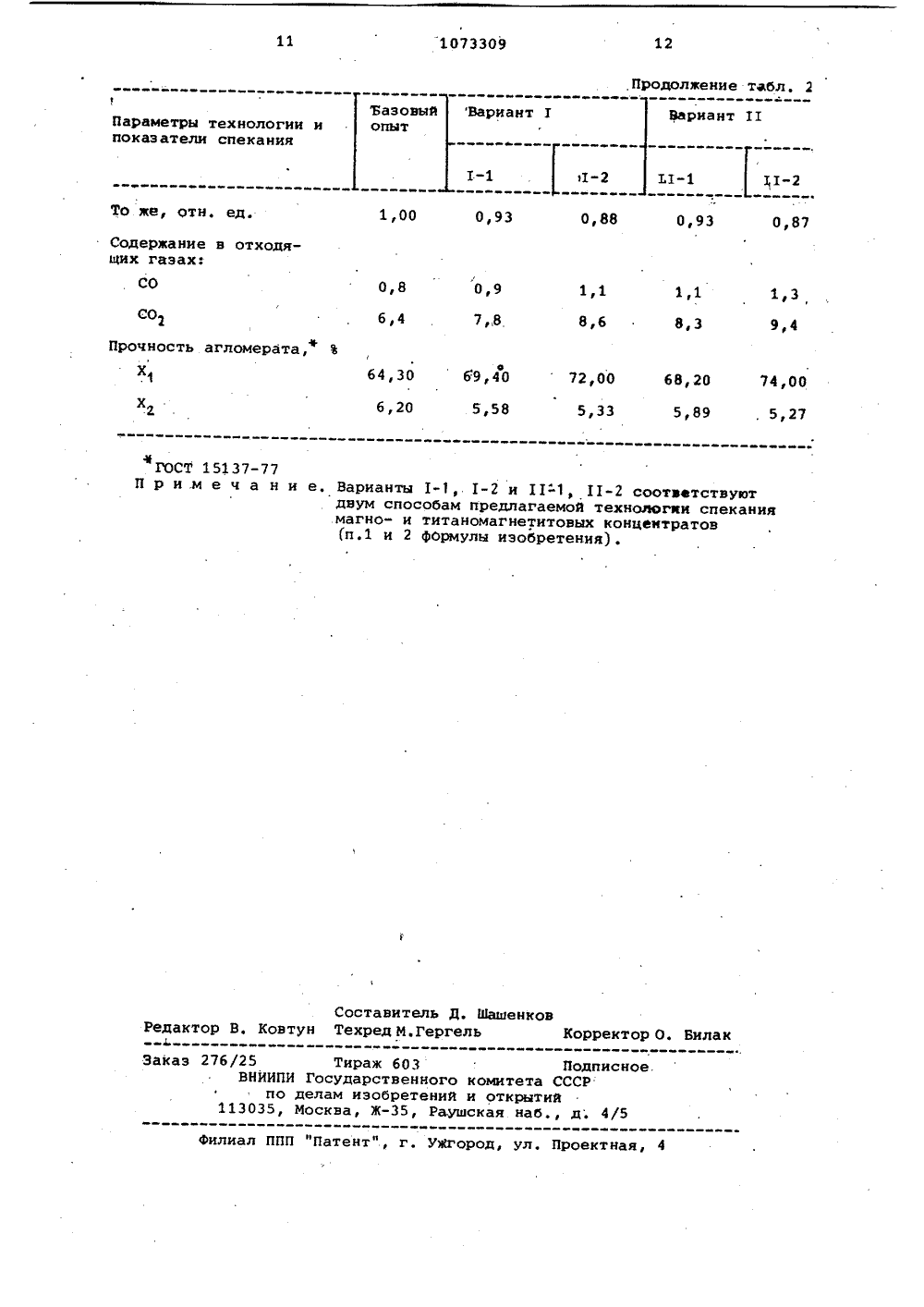

СОЮЗ СОВЕТСНИХ .СОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК А 9 МФцб,д, Ц 1 фей;м 4 енко, П. Ефиайков инсти СССР ющийкодвухшихту талии ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЬЮЮ НИЕ ИЗОБ Н АВТОРСКОМ,Ф СВ,(54) (57) 1. СПОСОБ СПЕКАНИЯ КОНЦЕНТРАТОВ ИЗ МАГНОМАГНЕТИТОВЫХ И ТИТАНОМАГНЕТИТОВЫХ РУД; включа их смешивание, увлажнение и оком ванне с топливом и флюсом при стадийном введении топлива в и накатывании его на второй с окомкования, о т л и ч а ю щ и й - с я тем, что, с целью повышения интенсивности спекания и снижения удельного расхода топлива, в агломерационную шнхту, содержащую 2560 всего используемого топлива,до первичного смешивания вводятизмельченную глиноэемистую руду вколичестве 0,08-0,30 мас.ч. на единицу концентрата, при этом количество накатываемого топлива при эквивалентном диаметре гранул д , равном 1,2-1,7 мм, составляет 40-50,а при увеличении. крупности гранулна каждые 0,5 мм сверх 1,7 мм количество накатываемого топлива увеличитывают на 10.2. Способ по п.1, о т л и ч а ю -щ и й с я тем, что перед вводом вагломерационную шихту глиноэемистуюруду предварительно измельчают совместно с известью в соотношении,обеспечивающем основность смеси в1,5-2,5 раза выше основности основной массы шихты, смешивают с топливом в количестве 2,5-3,5 и окомковывают до крупности, превышающейкрупность основной массы окомкованной шихты по Й в 3-5 раэ, при этомколичество смеси составляет 10-30от массы шихты,30 Недостатком известного способа является его низкая эффективность применительно к магно- и титаномагнетитовым концентратам Выделение этих концентратов в отдельный 55 поток не повьыает степени их окомкования и не позволяет получить иэ них 75 окатышей размером 1-7 мм, так. как зерновой состав этих концентратов совершенно не соответст вует требованиям высокой скорости грануляции. Кроме того, необходимо использовать специальные связующие вещества, например бентонит, в количестве 1,0-1,5 от массы шихты. Это 65 связано с дополнительными затратамина приобретение и подготовку бентонита и, кроме того, добавка бентонита снижает содержание железа вагломерате.Цель изобретения - повышение эффективности и снижение удельногорасхода топлива.Поставленная цель достигаетСятем, что согласно способу спеканияконцентратов из магномагнетитовыхи титаномагнетитовых руд, включающему их смешивание, увлажнение иокомкование с топливом,и флюсом придвухстадийном введении топлива вшихту и накатывании его на второйстадии окомкования, в агломерационную шихту, содержащую 25-60 всегоиспользуемого топлива, до первичного смешивания вводят измельченнуюглиноземистую руду в количестве0,08-0,30 мас,ч. на единицу концентрата, при этом к 9 личество накатываемого топлива при эквивалентномдиаметре гранул йк равном 1,21,7 мм, составляет 40-50, а приувеличении крупности гранул на каждые 0,5 мм сверх 1,7 мм количествонакатываемого топлива увеличиваютна 10.Перед вводом в агломерационнуюшихту глиноземистую руду предварительно измельчают совместно с известью в соотношении, обеспечивающемосновность смеси в 1,5-2,5 разавыше основности основной массы шихты, смешивают с топливом в количестве 2,5-3,5 и окомковывают до крупности, превышающей крупность основной массы окомкованной шихты поф в 3-5 раз, при этом количествосмеси составляет 10-30 от массышихты,Критерием пригоДности руды дляиспользОвания ее в качестве интенсифицирующей добавки рекомендуетсясчитать отношение 810 ,А 10 и содержание сидерито-лептохлорито-гидрогетитовых формаций, тонкие частицыкоторых обладают коагуляционнойспособностью. В качестве добавокследует использовать руды с отношениемКоличественные пределы добавления глиноземистоя руды установлены,исходя из результатов исследованиямагномагнетитовых концентратов. Начало роста прочности гранул отвечает 7 глиноземистой измельченнойруды, что соответствует нижнемупределу рекомендуемого количества0,08 части на одну часть концентрата.Верхний предел - 0,3 части на однучасть концентрата - отвечает началууменьшения кривой роста прочностигранул в зависимости от количества1073309измельченной глиноэемистой руды, Однако обычная агломерационнаядобавляемой к магномагнетитовому шихта, содержащая в качестве желекон ент атжелезорудной части 65-85 магномагнетитоСтепень окомкования шихты, обус- вых концентратов, .не способна окомлавливающая ее крупность,определя- , коваться до крупности й =1,7-2 2.мм1ется не только эффективностью режи из-за недостаточного количества нама окомкования, но также условиями катываемоймассы (частиц меньшетепло- и массообмена При спекании 0,05 мм). И только дабавка измельконцентратов из магно- и титано- ченного материала (лучше всего глиномагнетитовых руд, требующих более земистой руды) придает шихте способвысоких тепловых напряжений, опти ность окомковываться до больших размальная крупность не превыаает, меров, Таким образом, рекомендуемые(д )в,П =1,2-1,5 мм. При такойпараметры предлагаемой технологииоптимальной круйности содержание по количеству измельченной руды ифракции 0-0,5 мм в окомкованной накатываемого топлива жестко, взаимошихте составляет 10-15. Это в . 15 связаны и продиктованы условиями5-7 раз больше, чем допускается интенсивного тепло- и массообменапри спекании концентратов из при.спекании. добавка тоикоизмельжелезистых кварцитов, и является ченной глиноземистой руды обеспеодним из основных факторов, огра- чивает увеличение крупности окомконичивающих интенсивность спеканйя, 20 ванной шихты до 4 к1,7 мм, котораяДля снекания шихты с большей может спекаться при единственномкрупностью предлагается часть топ- условии: если более половины топлилиза (40-75 от общего количества) ва вводится в конце окомкованиявводить в шихту в конце окомкова- путем накатывания,ния путем накатывания на предва Глнноземистая руда измельчаетсярительно сФормированные гранули. в шаровой мельнице вместе с известью,Накопленный опыт подачи топлива а затем подвергается окомкованию.в конце окомкования показывает, Добавка таких гранул эффективна счто при таком способе введения точки зрения газопроницаемоститопливатемпература в. зоне горения слоя, начиная с 15-20 (от массыповышается, а зто интенсифицирует шихты). При этом максимальная круптепло- и массообменные процессы. ность окомкования должна отвечатьВ отличие от других шихт при спе условию, чтобы эквивалентный диакании магно- и титаномагнетитовых метр гранул (с 1 к )измельченной смесиконцентратов максимальное количест- не превышал (3-5) д основной мас.во накатываемого топлива не превыша- сы шихты. Однако при спекании грает 75, При этом требуется, чтобынулы из измельченной смеси не престепень окомкования шихты соответст- терпевают полного усвоения основнойвовала полному отсутствию в ней Фрак- массой шихты и остаются и спеке вции 0-0,5 мм. При обычной технологии виде обожженных окатышей. С цельюподготовки шихты, когда содержание 40 лучшего усвоения гранул расплавовэтой Фракции равно 10-15, оптималь- шихты их основность следует повыное количество накатываемого топли- сить выше основности основной массыва составляет. 40-.50 от общего рас- , шихты в 1,5-2,5 раза и добавитьхода. И только повышение степени . 2,0-3,5 (по массе)топлива. Приокомкования.шихты, т.е. ее крупности 45 такой основности главной структурдо уровня бу =2,2-2,7 .мм сдвигает ной составляющей закристаллизовав. абсолютное значение оптимального ко- шегося расплава является алюмоличества накатываемого топлива в ферритная Фаза (твердый растворсторону больших значений (65-75). алюмоферритов кальция разного сосУстановлена следующая взаимосвязь 50 таза) обеспечивающая прочное сценмежду гранулометрическим составом ление всех составляющих фаз аглоокомкованной шихты и оптимальным мерата,количеством накатываемого топлива Добавляемая смесь глиноземис(за критерии гранулометрического той руды (концентрата из нее) исостава шихты приняты Йу и содер извести вследствие высокой основжание, , фракции 0-0,5 мм): ности (в 1,5-2,5 раза выше основносЙ , мм 0-0,5 мм, Количество ти основной массы шихты) благоприф ф . ятствует более полному расплавлениювсей массы шихты и этим самьм способствует получению высококачественного агломерата.40-50 ,50-60 60-75 ТребованИе по содержанию топлива (2,5-3,5) продиктовано тем, что-, бы усилить эффективность смеси, как источника образования расплава при3+0,100,100-.0,063 0,063-0,050 0,050-0 65 спекании шихты. Вследствие того, чтосмесь добавляется в шихту в видекрупногранулированного материалав 3-5 раз выше, чем крупностьосновной массы шихты 6=3,6-8,5 мм),то при отсутствии топлива процессымассообмена для нее лимитируются теплопроводностью, Исследования показали, что при отсутствии топлива частицы (гранулы) смеси остаются в спеке непрореагировавшими в виде обожженных окатышей. При таком способеввода смесь выполняет роль лишьтолько интенсификатора процессаспекания, но не способствует повышению прочности спека. 15Значения содержания топлива всмеси (2,5-3,5) установлены экспериментальным путем. Обозначенныйинтервал соответствует рекомендуемому размаху крупности гранулирован Оной смеси, Это соотношение крупности смеси установлено на основаниМданных газодинамики сыпучих материалов, предписывающих оптимальныесоотношения по количеству и крупности смешиваемых смесей с точки зрения максимального свободного объема.Предлагаемое количество смеси(10-30 от массы шихты) обусловленотребованием обеспечить максимальныйсвободный объем в спекаемом слоес целью достижения более высокойскорости спекания, получить высокопрочный спек и требованием экономического порядка - минимальным рас-.ходом добавляемой смеси.35С точки зрения гаэопроницаемостислоя и качества агломерата расходсмеси можно было бы увеличить, Нопоскольку эта смесь является продуктом измельчения, то ее стоимость 40будет выше, чем стоимость другихкомпонентов шихты. Поэтому предлагаемые параметры соответствуют темколичествам, добавка которых оказывает наибольший эффект. 45В табл. 1 приводятся данные,иллюстрирующие эффективность использования предлагаемых параметровспособа спекания концентратов измагномагнетитовых и титаномагнетитовых руд.В качестве базового вариантаиспользованы результаты спеканияковдорского концентрата при обычнойтехнологии: глиноземистая руда и изнесть задаются в шихту до смешивания в обычном виде в количестве, соответствующем 20 добавляемой смеси (варианты 2, 5, 6 и 7)Анализ представленных данных показывает, что отклонение параметров добавляемой в шихту смеси топлива и совместно измельченных глиноземистой руды (окисленная стойленская руда с западного крыла карьера) и извести от предлагаемых приводит к снижению эффективности ее использования.П р и м е р. Железорудная часть шихты состоит иэ концентрата Ковдор.ского ГОКа, поступающего на аглоФабрику НЛМЗ.Зерновой анализ концентрата при механическом рассеве следующий: Зерновой анализ концентрата при седиментационном рассеве,Фракции, мм Содержание фракции в концентрате,Химический состав концентрата, :Ре 62,34; РеО 22,97; СаО 1,30;510 1,40; МдО 4,88.В качестве связующей добавки используется стойленская руда (КИА)следующего химического состава:Ре 52,10; РеО 0,80; СаО 0,90;М 11 ф 48 А 109 5 ф 67 14 фЭ 0 50510 А 1 дОэ 2, 02,Иэмельчению подвергаются две порции стойленской руды по, 10 т каждая,Одна из них измельчается без добавок (после сушки), другая - вместес известью в количестве 100 кг(фц 10 по массе).Иэмельчение осуществляется в промышленной шаровой мельнице сухогопомола в Ферросплавном цехе НЛИЗ.Руда без извести перед измельчением,высушивается, при добавке извести -не сушится (Й=7,7),Зерновой анализ измельченной руды и смеси руды с известью при механическом рассеве. следующий:1073309 фракции, мм0,05-0,0300,030-0,0100,010-0,0050,005 0,0 Руда,11,728,921,318,2 10 Исследуются следующие варианты подготовки шихты к спеканию.По первому варианту к шнхте из ковдорского концентрата, флюса (студеновский известняк), извести 2 и 15 топлива 1,9 (35 от общего количества) добавляется измельченная стойленская руда, Все перечисленные компоненты шихты смешиваются, увлажняются и окомковываются, За 20 с до конца окомкования в шихту вводится остальное топливо (65 от общего расхода). По второмУ варианту глиноземистая 25 руда иэмельчается в шаровой мельнице совместно с известью (10000 кг руды+ 1000 кг негашеной извести), После измельчения смесь подвергается окомкованию совместно с топливом 12,5 по массе).Все остальные компоненты шихты дозируются обычным образом, за исключением топлива, количество которого задается на первом этапе до смешивания (50 от общего расхода). Т а б л и ц а 1 Варианты предлагаемого способа Параметры Базовыйвариант. 3 Высота слоя, мм 220 280 350 400 450 350 350 350 Количество добавляемой смеси 10 Крупность окомкованной шихты, , мм 1,28 1,32 1,31 1,28 1,40 1,28 1,28 1,28 3,96 . 4,58 6,01 7,07 7,04 7,04 5,12 Крупность смеси,Коэффициент кратности 310 Зю 5 47 50 . 2 г 5 5 ю 5 40 1,25 1,25 1,25 1,25 1,25 1,25 1,25 1,25 0 2,0 2,50 3,0 2,50 2,50 2,50 2,50 Основность шнхты (СаО/8101) Основность смеси Зерновой анализ измельченной руды при седиментационном рассеве следующий: Гранулированный продукт вводится в шихту преед окомкованием. За 20 с до конца окомкования в шихту вводится остаточное количество топлива.Эа базовый опыт принимаются показатели спекания шихты, подготовленной по обычной технологии без использования специальных добавок и без применения накатывания топли-. ва. Количество возврата в шихте во всех опытах составляет 35, извести 2,.Показатели спекания представлены в табл. 2.Анализ результатов опытов показывает, что предлагаемая технология спекания шихты обеспечивает увели-, чение удельной производительности на 20-40 или на 3-5 на каждый процент добавки измельченной глиноземистой руды, снижение удельного расхода топлива на 7-12, пдвышение прочности агломерата на 10-15. Кроме того, значительное снижение:содержания окислов азота в отсасываемых газах до 0,05 м/т агломерата. Степень окисления азота, содержащегося в коксике, обратно пропорционально скорости спекания шихты, поэтому увеличение интенсивности спекания, происходящее в результате повьзаения крупности окомкованной шихты и накатывания топлива, способствует снижению выбросов ИОк в атмосферу, что блигоприятствует решению проблемы защиты окружающей . среды. 2030 40 20 20 2010 Продолжение табл,Варианты предлагаемого способа Параметры 4 5 О 1,6 2 у 0 2,4 2,0 2,0 2,01 фО Удельная производительность, т/(м 2 ч) 1,310 1,441 1,546 1,637 1,703 1,467 1,480 1,415 1,00 1,10 1,18 1,25 1,30 1,.12 1,13 1,08 То же, отн.ед. Прочность,агломерата, Ъф 32,00 30,40 2912 28,16 27,84 28,48 30,72 31,04 1,00 0,95 0,91 0,88 0,87 0,89 0,96 0,97 То же, отн. ед. МКоличество мелочи 5-0 мм, образувицейся при работе разрушения,соответствуюшей нагрузкам, которые испытывает производственныйагломерат на пути до скипов доменных печей,Таблица 2 Базовыйопыт Вариант 11 Параметры технологии ипоказатели спекания Вариант 1 11-2 1- 2 1-1 11-1 Количество измельченнойдобавки, Ъ 10,15 0 30 Насыпная масса шихты,кг/м 3 1860 1767 1729 1745 1711 О, 310 О, 310 0,320 0,320 Высота слоя, м 0,300 Скорость спекання,мм/мин 22,25 24,19 20, 32 19,35 1;15 1,25 1,00 1,05 73,2 70,3 70,1 74,6 65,0 1,00 1,13 1,15 1,. 08 1,08 1,6301, 310 Удельная производительность, .Т (м 2.ч) 1,726 1,155 . 1,433 1,00 1,41 1,13 1,49 1,24 То же, отн, ед. Содержание Ре в агломерате, Ф 56,11 57,73 58, 31 56,62 57,74 Расход топлива,кг/т аглом. 86,3 86,3 81,0 82,5 93,2 1КоэфФициент кратности по основности То же, отн.ед.Выходгодного, Ъ То же, отнед,25,15 1,30,Продолжение тбл. 2 Вариант 11 Вариант 1 Базовыйопыт Параметры технологии ипоказатели спекания То же, отн. ед. 1,00 0,88 0,93 0,93 0,87 Содержание в отходяцих газах: 0,9 СО 0,8 1,3 78 8, 6 6,4 8,3 9,4 Прочность агломерата, % 64,30 74,00 69 р 40 72,00 68,20 6,20 5,58 5,33 5,89 5,27 ГОСТ 15137-77П р и .м е ч а н и е, Варианты 1-1, 1-2 и 11-1, 11-2 соответствуютдвум способам предлагаемой технологии спеканиямагно- и титаномагнетитовых концентратовп.1 и 2 формулы изобретения) . Составитель Д. Шашенков Редактор В. Ковтун Техред М.Гергель Корректор О. Билакаеееаеаее ваееаевев веевеае Заказ 276/25 Тираж 603 Подписное. ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж, Раущская наб., д; 4/5

СмотретьЗаявка

3313731, 06.07.1981

ЛИПЕЦКИЙ ПОЛИТЕХНИЧЕСКИЙ ИНСТИТУТ

КОЛПАКОВ СЕРАФИМ ВАСИЛЬЕВИЧ, ЕФИМЕНКО ГЕОРГИЙ ГРИГОРЬЕВИЧ, АШПИН БОРИС ИННОКЕНТЬЕВИЧ, КОРШИКОВ ГЕННАДИЙ ВАСИЛЬЕВИЧ, ЕФИМОВ СЕРГЕЙ ПАВЛОВИЧ, КОЛОКОЛЬЦОВ БОРИС ИВАНОВИЧ, ХАЙКОВ МИХАИЛ АЛЕКСАНДРОВИЧ

МПК / Метки

МПК: C22B 1/16

Метки: концентратов, магномагнетитовых, руд, спекания, титаномагнетитовых

Опубликовано: 15.02.1984

Код ссылки

<a href="https://patents.su/7-1073309-sposob-spekaniya-koncentratov-iz-magnomagnetitovykh-i-titanomagnetitovykh-rud.html" target="_blank" rel="follow" title="База патентов СССР">Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд</a>

Предыдущий патент: Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата

Следующий патент: Чашевый окомкователь

Случайный патент: 271387