Способ регулирования процесса получения кокса в реакторе установки замедленного коксования

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

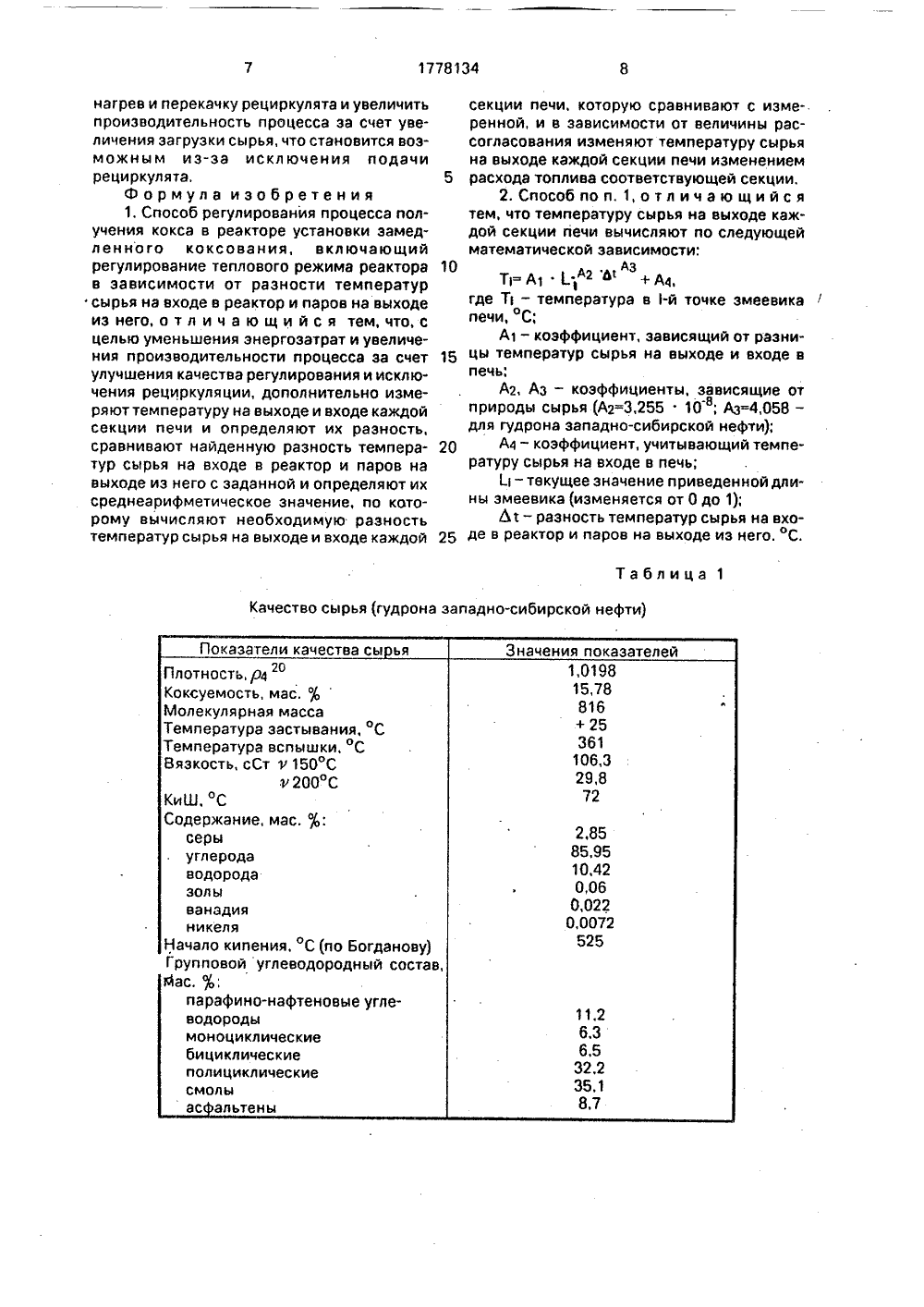

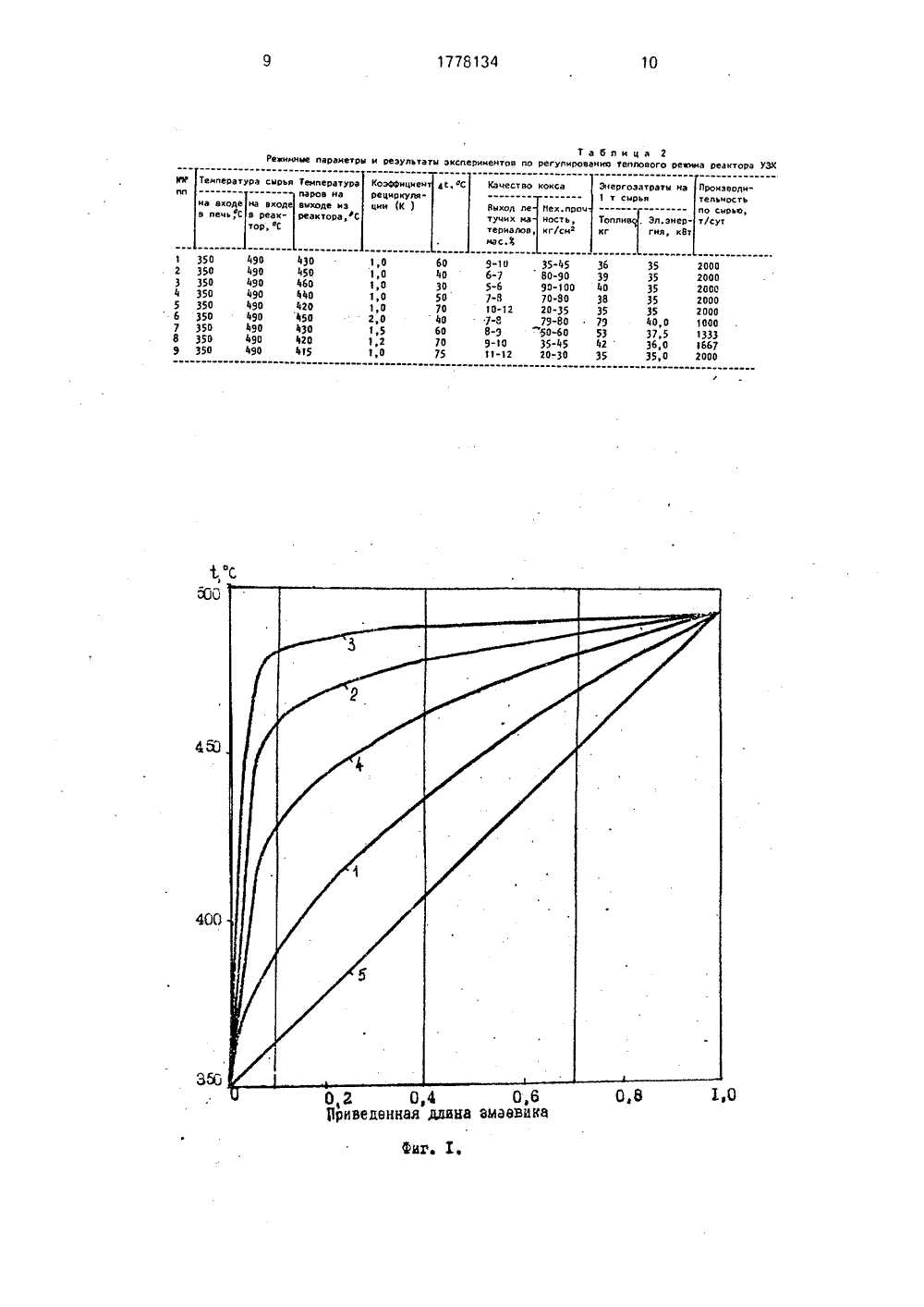

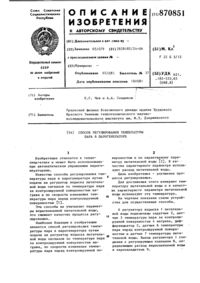

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХРЕСПУБЛИК. 78134 А 51) 5 ЛЬСТВ ия про тановки ературе ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕВЕДОМСТВО СССР(ГОСПАТЕНТ СССР) САНИЕ ИЗОБРЕ АВТОРСКОМУ СВИ(71) Башкирский научно-исследовательскийинститут по переработке нефти(56) Смидович Е,В. Технология переработкинефти и газа. Часть 2-я. Крекинг нефтяногосырья и переработка углеводородных газов,М.; Химия, 1980, с, 94,Фрязинов В,В, и др. О тепловом эффекте процесса замедленного коксования ифакторах, влияющих на тепловой режим реакционных камер. В кн.: Проблемы развитияпроизводства электродного кокса. ТрудыБаш НИИНП, вып. 13, Уфа, 1975, с, 133-139. Изобретение относится к регулированию процесса получения кокса в реакторе установки зал едленного коксования и может быть использовано в тех отраслях народного хозяйства, где применяются адиабатические реакторы.Известен способ регулирован цесса получения кокса в реакторе ус замедленного коксования по темп нагрева сырья на выходе из печи.Однако эта температура ограничена возможностью эакоксовывания труб и соответственно уменьшения межремонтного пробега установки коксования.Наиболее близким по технической сущности к заявляемому объекту является способ регулирсьания процесса получения кокса в реакторе установки замедленного коксования, включающий регулирование 0 В 55/00, 6 05 О 27/00 2(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ КОКСА В РЕАКТОРЕ УСТАНОВКИ ЗАМЕДЛЕННОГО КОКСОВАНИЯ (57) Способ регулирования процесса получения кокса в реакторе установки замедленного коксования. Использование: область нефтепереработки. Сущность изобретения; измеряют температуру сырья на выходе и входе каждой секции печи, определяют разность температур сырья между выходом и входом каждой секции, сравнивают эти значения с расчетными и в зависимости от величины рассогласования изменяют температуру на выходе каждой секции печи изменением расхода топлива соответствующей секции. 2 ил., 2 табл,теплового режима реактора путем изменения количества рециркулята, подаваемого в печь для нагрева сырья, в зависимости от разницы температур сырья на входе в реактор и паров на выходе из него,Однако увеличение количества рециркулята приводит к снижению производительности установки по свежему сырью и увеличению энергозатрат на нагрев и перекачку рециркулята.Цель изобретения - уменьшение энергозатрат и увеличение производительности процесса за счет улучшения качества регулирования и исключения рециркулята.Поставленная цель достигается тем, что в способе регулирования процесса г:олучения кокса в реакторе установки замедленного коксования, включающем регулирование теплового режима реактора в зависимости5 10 15 20 от разницы температур сырья на входе вреактор и паров на выходе из него, дополнительно измеряют температуру на выходеи входе каждой секции печи и определяютразность, сравнивают измеренную разницутемператур сырья на входе в реактор и паров на выходе из него с заданной и определяют их среднеарифметическое значение,по которому вычисляют необходимую разность температур сырья на выходе и входекаждой секции печи которую сравнивают сизмеренной, и в зависимости от величинырассогласования изменяют температурусырья на выходе каждой секции печи изменением расхода топлива соответствующейсекции.При этом температуру сырья на выходекаждой секции вычисляют по следующейматематической зависимости:д дзТ=А 1( 2 а +А 4,где Т - температура в 1-той точке змеевикапечи, С;А 1- коэффициент, зависящий от разницы температур сырья на выходе и входе впечь;А 2, Аз - коэффициенты, зависящие отприроды сырья (А 2=3,255 10, Аз=4,058 -для гудрона западно-сибирской нефти);А 4 - коэффициент, учитывающий температуру сырья на входе в печь;Ь - текущее изменение приведеннойдлины змеевика (изменяется от 0 до 1);Л 1 - разница температур сырья на входе в реактор и паров на выходе из него, С.На фиг,1 представлена принципиальная схема предлагаемого способа регулирования процесса получения кокса; на фиг.2приведены графики изменения температуры в змеевике печи согласно предлагаемому способу и прототипу, Кривые 1-5 -изменение теплового режима реактора путем изменения температуры сырья в секциях печи при Ь 1= 60, 40, 30, 50. 70 Ссоответственно (по предлагаемому способу). Кривая 5 также иллюстрирует изменение теплового режима реактора попрототипу,Установка для осуществления способасодержит многосекционную печь для нагрева сырья, имеющую автономно регулируемые четыре секции 1, 2, 3, 4, регулирующиеклапаны 5-8, реактор коксования 9, ректификационную колонну 10,Реактор 9 снабжен датчиками температуры 12 и 13, связанными с сумматором 11,соединенным с одним из водов вычислительного устройства 14. Другой вход вычислительного устройства соединен с блокомзадания разницы температур сырья на вхо 25 ЗО 35 40 45 50 55 де в реактор и паров на выходе из него, а выход - с сумматорами 15-18, соединенными в свою очередь с сумматорами 19-21, входы которых связаны с датчиками температур 23-27, а выходы - с регулирующими клапанами 5-8.Сырье нагревают в многосекционной печи с автономно регулируемым теплоподводом секций 1-4 путем изменения расхода топлива с помощью регулирующих клапанов 5-8 и направляют в реактор 9. Газообразные и дистиллятные продукты коксования выводятся сверху реактора в ректификационную колонну 10, а кокс накапливается в реакторе, За счет протекания реакций термодеструкции температура паров на выходе иэ реактора снижается. При этом фактическую разницу температур сырья на входе в реактор и паров на выходе из него определяет сумматор 11, на вход которого поступает сигнал с датчиков температуры 12 и 13, установленных на входе и выходе реактора. Сигнал рассогласования Ь азиз) сУмматоРа 1 постУпает в вычислительное устройство 14. В вычислительное устройство вводится также требуемое значение разницы между температурами входа сырья в реактор и выхода паров из него (Ь тзад).Исходя из значений фактической и заданной разниц температур Луиз и Лтзад рассчитывают величинуЛ азиз + Ь зад2численное значение которой подставляется в уравнениедзТ,=А 1д 2 Д +Аи рассчитывается значение температуры в точках змеевика, соответствующих входу и выходу сырья для каждой секции печи, Численные значения расчетной разницы между температурами сырья на выходе из секций печи и на входе в них преобразуются в стандартные сигналы, которые поступают на вход сумматоров 15-18 соответственно для каждой секции печи. Сюда же поступают сигналы рассогласования из сумматоров 19- 22, соответствующие фактической разнице между температурами сырья на выходе из секций печи и входе в них, на вход которых поступают сигналы с датчиков температур 23-27, установленных на входе и выходе секций печи, Сигнал рассогласования с сумматоров 15-18 поступают на вход регуляторов 28.31 расхода, которые, воздействуя на клапаны 5-8, управляют расходом топлива в каждую секцию печи и минимизируют это рассогласование.25 30 35 40 разница между тем пературами сы рья. на входе в реактор и паров на выходе из реактора уменьшить с 60 С до 40 С (кривая 2). Тогда, изменяя задание получимЛ Л из + Лзаи 60 + 40 50 о 452 2Используя вышеуказанную зависимость получают следующие температуры на концах каждой секции: вход в секцию 1 -50 55 П р и м е р 1, Приведенная длина змеевика печи равна 1, Расстояние от входа до выхода йз первой секции равной 0,1 приведенной длины, до выхода из 2-й секции - 0,4, до выхода из третьей секции - 0,7 и до выхода иэ четвертой секции - 1. Пусть при Лтзад=60 С регулирование профиля нагрева сырья в змеевике печи осуществляется по кривой 1 на фиг.1, Измеренная температура (Ль) на концах каждой секции печи составит соответственно:на входе в секцию 1 - 350 С, на входе в секцию 2 - 391 С, в секци;о 3 - 436 С, и секцию 4 - 466 С на выходе из печиС, т.е. изменение температуры по секциям равно 41, 46, 30, 24 С соответственно. При этом фактическая разница между температурами сырья на входе в реактор и паров на выходе из реактора ( тиз) также равна 60 С. Тогда рассчита н ная вычислител ьн ь 1 м устройством величина ЛвЛ из + Л зад2"также равна 60 С, Рассчитанные по вышеуказанной зависимости значения температуры на входе в секции 1-4 и на выходе из печи составляют соответственно 350, 391, 436, 466, 490 С, т.е, расчетная разница между температурами сырья на входе и выходе для каждой секции (41, 46, 30, 24 С) равна соответствующей разнице, полученной при измерении датчиками 23-27 в сумматорах 19-22, Таким образом, сигналы, поступающие в сумматоры 15-18 из преобразователя вычислительного устройства и сумматоров 19-22 соответственно, равны и результирующие сигналы, выходящие из сумматоров 15-19 на регулятор 28-31, равны О. Поэтому расход топлива к форсункам не меняется,П р и м е р 2. Допустим, требуется 350 С, выход из секции 1 - 428 С, иэ секции 2 - 461 С, из секции 3 - 478 С и на выходе из печи 490 С, изменение температуры в каждой секции соответственно составляет: 78, 33, 17, 12 С, Происходит рассогласование сигналов, поступающих в сумматоры 15-18 от преобразователя вычислительного устройства 14 и сумматоров 19-22. Сигналы рассогласования с сумматоров 15-18 поступают на регуляторы 28-31. В результате про 5 10 15 20 исходит автоматическое увеличение расхода топлива в секцию 1 печи, т,к, разность температур расчетная (33, 17, 12 С) меньше фактической (46, 30, 24 С соответственно), Т.е, в секции 1 печи сырье наревают до более высокой температуры и раньше, чем в примере 1, начинаются реакции разложения сырья. При этом увеличивается глубина превращения сырья, требуется меньше топлива на превращение сырья в реакторе и разница между температурами сырья на входе в реактор и паров на выходе из реактора снижается. Регулирование будет осуществляться автоматически до тех пор, пока сигналы, поступающие в вычислительное устройство 1 от сумматора 11 (Лиз) и заданная разница температур (Л зад) не будут равны.Кроме того, были проведены эксперименты по предлагаемому способу(примеры 3-5) и прототипу (примеры 6-9).Качество сырья - гудрона западно-сибирской нефти приведено в табл,1,П р и м е р ы 3-5 (кривые 3-5) осуществлялись аналогично примеру 2, заменяя заданную разницу температур сырья на входе в реактор и выхода паров из него.П р и м е р ы 6-9 (кривая 5) - по прототипу, Сырье, смешанное с рециркулятом в соотношении 1;1 (коэффициент рециркуляции Кр=2), нагревают в печи от 350 С до 490 С и подают в реактор на коксование. Для поддержания разницы между температурами сырья на входе в реактор и паров на выходе из него(Л 1) равным 40 С необходимо поддерживать Кр=2. Для увеличения 1 до 60 необходимо Кр поддерживать равным 1,5; при Лт=70, Кр=1,2; при Лт=75, Кр=1,0.Результаты осуществления примеров 1-9 и режимные параметры приведены в табл,2,Как видно из таблицы, получаемый по примерам 1-5 кокс имеет низкое содержание летучих (6-7 О), высокую механическую прочность (80-90 кг/см ), При этом расход топлива в 1,5-2 раза меньше по сравнению с прототипом (примеры 6-8), ниже расход электроэнергии на перекачку и выше производительность в 1,3-2 раза, Достижение же в прототипе производительности аналогичной предлагаемому способу (2000 т/сут 1 как в примере 9 за счет снижения Кр до 1 приводит к ухудшению качества кокса.Таким образом, предлагаемый способ регулирования процесса получения кокса в реакторе установки замедленного коксования позволит по сравнению с прототипом уменьшить энергозатраты на процесс получения кокса за счет исключения затрат на+25361106,329,872 2,85 85,95 10,42 0,06 0,0220,0072 525 1 1,26.36,532,235.18,7 нагрев и перекачку рециркулята и увеличить производительность процесса эа счет увеличения загрузки сырья, что становится возможным из-за исключения подачи рециркулята, 5Формула изобретения1, Способ регулирования процесса получения кокса в реакторе установки замедленного коксования, включающий регулирование теплового режима реактора 10 в зависимости от разности температур сырья на входе в реактор и паров на выходе из него, о тл и ч а ю щи й с я тем, что, с целью уменьшения энергозатрат и увеличения производительности процесса эа счет 15 улучшения качества регулирования и исключения рециркуляции, дополнительно измеряютт температуру на выходе и входе каждой секции печи и определяют их разность, сравнивают найденную разность темпера тур сырья на входе в реактор и паров на выходе из него с заданной и определяют их среднеарифметическое значение, по которому вычисляют необходимую разность температур сырья на выходе и входе каждой 25 Показатели качества сы ья Плотность Р 4Коксуемость, мас. ОМолекулярная массаТемпература застывания, СТемпература вспышки, СВязкость, сСт м 150 СР 200 С КиШ, ОССодержание, мас, :серыуглеродаводородазолыванадияникеляНачало кипения, С (по Богданову)Групповой углеводородный состав,Фас. ,парафино-нафтеновые углеводородымоноциклическиебициклическиеполициклическиеСмолыас альтены секции печи, которую сравнивают с изме-. ренной, и в зависимости от величины рассогласования изменяют температуру сырья на выходе каждой секции печи изменением расхода топлива соответствующей секции.2. Способ поп.1, отл ич аю щийс я тем, что температуру сырья на выходе каждой секции печи вычисляют по следующей математической зависимости:А, АзТ 1= А 1.1 + А 4,где Т 1 - температура в 1-й точке змеевика печи, С;А 1 - коэффициент, зависящий от разницы температур сырья на выходе и входе в печь;А 2, Аз - коэффициенты, зависящие от природы сырья (А 2=3,255 10 в; Аз 4,058 - для гудрона западно-сибирской нефти);А 4 - коэффициент, учитывающий температуру сырья на входе в печь;Ь - текущее значение приведенной длины змеевика (изменяется от 0 до 1);Ь 1 - разность температур сырья на входе в реактор и паров на выходе из него. С.1778134 Та бди ча 2Режимные параметры и реэультаты эксиеринеитов по регулированию теилового режииа реактора УЗХ Февеввеевеевееееее ТемпЕратура Сырья ТемиЕратураьс, фС КоэФфициенрецир куляции (К ) Качество кокса Энергазатраты на1 т сырья ПроиэвоЛиТРльностьио сырью,т/сут паров навыходе мзреактора,фС на входе в печь фС Мех.процность,кг/сн 2 еве ве в Эл.энерг , Ет Топликг 1,5 1,2 3,0 евееваееевееееавевввавееееевееееаееаеееаавееааевееае 40 0,2 ОПриверженная е 1 ю в ев на вход в реактор, С ее е в 3 350 490 430 2 350 490 450 3 350 490 460 4 350 490 440 5 350 490 420 6 350 490 456 7 350 490 430 6 350 490 420 9 350 490 465 е ее ее 60 40 30 50 70 40 60 70 75 9-106 е 75 еб7-83 0-12У"й8-Э9-301-321778134 Составитель Г,ВалявинТехред М,Маргентал Корректо тыл едактор 3 4163 Тираж Подписно ВНИИПИ Государственного комитета по изобретениям и откры113035, Москва, Ж, Раушская наб 4/5 м при ГКНТ СССР оизводственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина. 101

СмотретьЗаявка

4906739, 30.01.1991

БАШКИРСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ПО ПЕРЕРАБОТКЕ НЕФТИ

ВАЛЯВИН ГЕННАДИЙ ГЕОРГИЕВИЧ, ВЕТОШКИН НИКОЛАЙ ИВАНОВИЧ, АРТАМОНОВА ЕВГЕНИЯ ВЛАДИМИРОВНА, ФЕДОТОВ ВИТАЛИЙ ЕГОРОВИЧ, СУХАРЕВ ВЕНИАМИН ПЛАТОНОВИЧ, ПЛОТКО МИХАИЛ ПЕТРОВИЧ

МПК / Метки

МПК: C10B 55/00, G05D 27/00

Метки: замедленного, кокса, коксования, процесса, реакторе, установки

Опубликовано: 30.11.1992

Код ссылки

<a href="https://patents.su/6-1778134-sposob-regulirovaniya-processa-polucheniya-koksa-v-reaktore-ustanovki-zamedlennogo-koksovaniya.html" target="_blank" rel="follow" title="База патентов СССР">Способ регулирования процесса получения кокса в реакторе установки замедленного коксования</a>

Предыдущий патент: Способ получения сырья для производства электродного кокса

Следующий патент: Способ замедленного коксования

Случайный патент: "обезболивающее средство "миелопид"