Способ регулирования поперечного профиля листового проката

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 1411067

Автор: Бровман

Текст

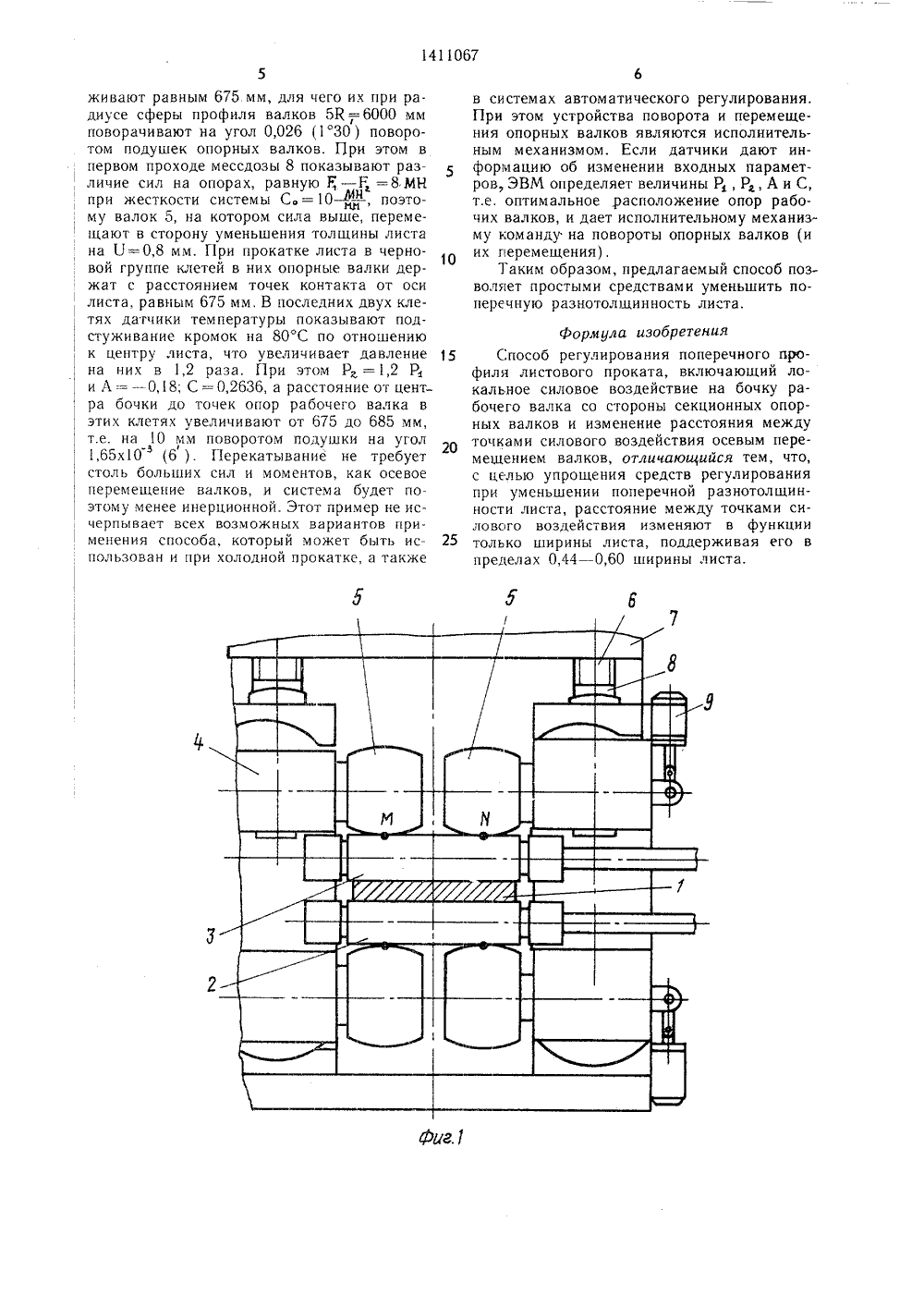

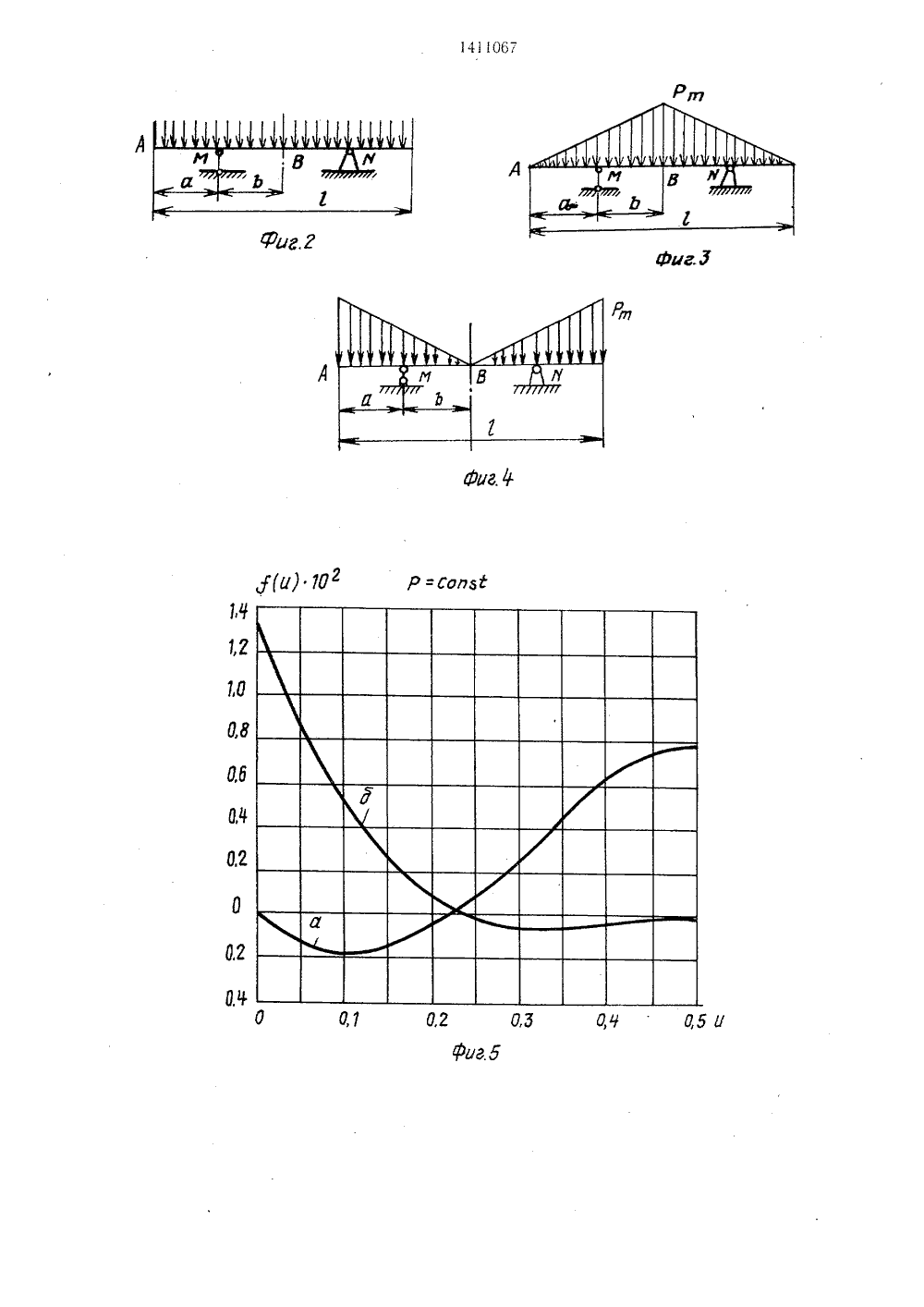

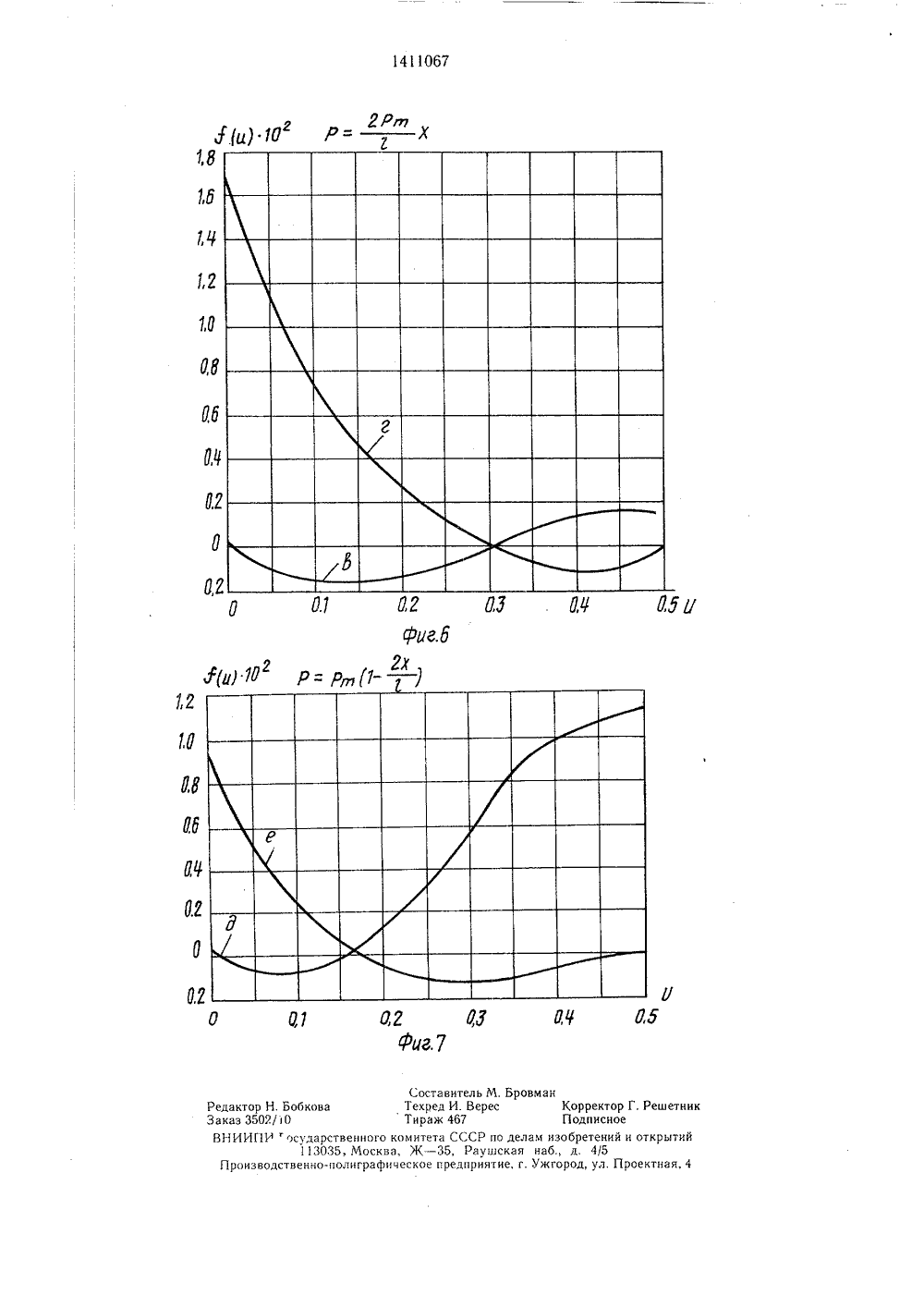

СОЮЗ СОВЕТСКИХСОЦИАЛИСТИЧЕСКИХ 067 И 9) И 1) ЕСПУБЛИК 21 В 37 ИСАНИЕ ИЗОБРЕТЕНИЯ ЕГУЛИРОВАНИЯ ПОПЕИЛЯ ЛИСТОВОГО ПРОСОБ ПР(57) Иной ме научно-исследовательологический институт 60 в 36 5.60 в 363,5 г. ОСУДАРСТВЕННЫЙ КОМИТЕТ ССР ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТ АВТОРСКОМУ СВИДЕТЕЛЬСТВ(56) Заявка Япониикл. В 21 В 13/14, 19Заявка Японии Мкл. В 21 В 37/00, 19 зобретение относится к черной и цветталлургии и может быть использовано при горячей и холодной прокатке листов из сталей и цветных металлов и сплавов. Цель изобретения - упрощение средств регулирования при уменьшении поперечной разнотолщинности листа. Показано, что, если в функции ширины листа изменять в регламентированных пределах местоположение зон контакта рабочих валков с опорными, поперечная разнотолщинность минимизируется. Проще всего это достигается перекатыванием бочкообразных консольных опорных валков вдоль образующей рабочих валков. 7 ил.Изобретение относится к черной и цветной металлургии и может быть, использовано при горячей и холодной прокатке листов из сталей и цветных металлов и сплавов,Цель изобретения - упрощение средств 5 регулирования при уменьшении поперечной разнотолщинности листа.На фиг. 1 изображена клеть для реализации способа; на фиг. 2 - 4 - схемы нагружения рабочего валка; на фиг. 5 - 7 - графики величин прогибов, приведенные для доказательства оптимальности параметров предлагаемого способа.Лист 1 деформируют два приводных рабочих валка 2 и 3. В подушках 4 установлены консольные опорные валки 5, положение 15 которых определено нажимньГми устройствами 6 в станине 7. Имеются мессдозы 8 для измерения сил. ПодуГГГки валков можно поворачивать гидравлическими цилиндрами 9.20В процессе непрерывной прокатки контролируют размеры листа и распределение температуры по его ширине. Контролируют с помощью роликовых устройств и распределение натяжения по ширине листа. От листа к листу его ширина может изменяться и целесообразно изменять точки контакта рабочих и опорных валков с целью их оптимизации, Прогиб рабочих валков, определяющих профиль листа 1 и его поперечную разнотолщинность, определяется дифференциальным уравнением" Ьй Л ГГ) (1)сх Е 3где фГЖ - Грогио;х - координата, т.е. расстояние от левого конца балки (фиг. 2 - 4);.1 Г."ГГх) - изгибающий момент;Е - модуль упругости материала валкау Ч7 7= -- момент инерции при диаметре Г 1.6440Краевые условия Ъ =О, при х = а и х = 1 - адолжны быть выбраны из условия оптимизации по минимуму поперечной разнотолщинности, т.е. различия прогибов по краям листа и в его центре (перемещения точек М и М,фиг. 1, из-за деформации станин, подушек 45опорных валков 5 и т.д, изменяют толькопродольную разнотолщинность),Рассмотрим три схемы нагружения рабочего валка. При действии равномернойпостоянной нагрузки (фиг. 2) и силе Р прогиб концов балки (точки А)Ъ --.г(11 - 6(Г-;-6 Ц + Ь ), (2)а ее середины (точки В)(3) где У= -- в конструктивн безразс Р-Фмерный параметр.Можно записатьгде безразмерные функции Г, (Ц) и 1 ( У) характеризуют влияние координат опорных точек балки на ее прогиб и поперечную разнотолщинность проката.В случае Р = = сопз 1(с(У) =0,2610(5 - 40(.1+96 С - 64ф -- 1611 )Графики функций 1(11) 10 приведены на фиг 5, кривые в и )э характеризуют линии, соответствующие Ь(Б) и 1(11).идно, что при сближении опор прогиб Ъ возрастает, затем убывает, становится равным нулю (при Ц -0,215), меняет знак и возрастает (до 1(1.1) =0,78 10при опоре в центре балки). Прогиб Ъ при этом убывает и при 1.170,25 также меняет знак, Оптимальный, с точки зрения уменьшения разнотолщинности между краям и и центром балки, случай имеет место при 11,=0,23, тогда 1(1.1) =1(11). Прогибы в центре и по краям в этом случае равны, максимум разнотолщинности имеет место не между центром листа, и его кромками, а между центром и толщиной в промежуточных сечениях, а сама разнотолунность очень мала. Прогиб % ==2,5 х 10 впри 11 = Уо =0,23, он меньше, чем при опоре бочки валков 2 и 3 по краям, в 51 раз и меньше, чем при опоре рабочего валка в его центре, в 31 раз. Переход к управлению толщиной листа перемещением точек опоры по бочке рабочего валка в их оптимальном диапазоне дает выигрыш в уменьшении поперечной разнотолщинности (30 - 50 раз). В известном способе при обычной конструкции клети можно так спрофилировать опорные валки, чтобы рабочие валки были оперты на них в сечениях, расположенных на 0,5 (1 - У) =0,385 от центра бочки, т.е. иметь оптимальные условия взаимодействия валков, но они нарушатся при переходе к прокатке листа другой ширины, так как изменить точки опоры без механообработки опорных валков (или применении сложных систем противоизгиба) нельзя. В предлагаемом же способе перекатыванием опорных валков по рабочим легко сохранить оптимальные условия при различных величинах ширины листов. Фактически распределения давления по ширине бочки валков может не быть равномерным и его можно оценить как отклонения от такой идеализированной схемы, которые могут повлиять на эффективность предлагаемоно способа. При 1411067мем (фиг. 3) распределение давления по линейному закону Р(х) =-фс максимальной величиной Р, в центре бочки.5В этом случае в результате расчета прогибов получают1, (11) = 0 52 10 г ( - 51.1+ 241)г - 241)в10АЕ 1). (5)1(У) = 1,67 10- (1 --- 1.1+151) г - 10 Б -- 15Графики функций 1,(У) и 1(У) приведены на фиг. 6, из которого видно, что равенство нулю разности прогибов сечений х =0 и х =0,51 имеет место при 13 =1)"- 0,31. Приняв линейный закон с максимальным давлением Р на краю бочки валка и убыванием 20 его до нуля в центре, т.е.Р(х) =Р(1 --- ")Р=0,5 Р, 1,получают распределение прогибов, согласно 25функциям1(1. =3,14 10 г( - 11+8 Бг - 8 У - 11 11 +.3) =0,9410 г(1 в 1) + -1)г 16 1 з 9 7Графики 1(1.1), (Б) для этого случаяприведены на фиг, 7 и согласно им 1,(1.1) == 1( 1.) ) при Б = Б, = 0,17.Выполнены для всех случаев уточненныерасчеты с учетом влияния перерезывающихсил. В этом случае прогибы возрастают на величину 401+ ---гле г - модуль упругости второго рода;1 - площадь сечения.Эта величина для сталей порядка (1 ++0,17 ) и, например, при диаметре валков600 мм и длине,1200 мм сомножитель равен 1,04. Из расчетов следует, что 1)= 0,17 - 0,31, при этом почти не встречаются случаи, когда давление равно нулю в центре листа или на его кромках, Рассмотрены крайние случаи нагружения для определения параметра 1.), который можно принимать в пределах 0,20 - 0,28, а расстояние точек опоры рабочих валков от середины листа (и бочки) составит при этом (0,22 - 0,30) ширины листа. Это обосновывает выбор параметров ре гулирования толщины листов. Если, используя величины давления в центре листа Р, и по его кромкам Р, ввести безразмерный параметр, равный отношению разности давлений к его средней величине А= -- : -- , то 1.3 р =0,24+0,02 А, (7) Ф-Р ) Р,+Р,г с. иС,где, С. - жесткость системы, включающейвалки, подушки, нажимные устройства и станины.Чтобы исключить перекос рабочего валка 3, что снизило бы точность размеров листа 1, точку М с опорным валком 5 перемещают по вертикали (при Е; ) Р ) на величину ь(1= - ":--Со(8) что компенсирует и исключает отрицательное влияние асимметрии давления на валок 3 со стороны прокатываемого листа 1.Ори,иер. Осуществляется прокатка листа из стали размерами 2000 х 2600 х 250 мм в клети 3600. Первая протяжка осуществляется с обжатием от 250 до 200 мм и удлинением до 3250 мм. При этом ширина листа равна 2000 мм и согласно показаниям датчиков тем пературы и толщины величины давлений в центре листа и по его краям равны. Поскольку Р, = Р, то А=О; С=0,26 (согласно уравнению (7) ) и расстояние от центра бочки (и листа при его точном центрировании) до точек контакта с валками 5 равно 520 мм, а расстояние между точками М и (х) равно 1040 мм. После этого лист разворачивают на 90 и прокатывают вдоль длины 2000 мм с шириной, равной 2600 мм, и с обжатием от 200 до 40 мм и удлинением до 10000 мм. Расстояние точек контакта рабочих валков с опорными от центра бочки при этом поддера расстояние точек опоры от центральной оси листа составит С=0,26 - 0,02 А. Чем выше давление в центре листа, определяемое экспериментально по данным прокатки в предыдущих клетях или расчетами на основании измерений температуры и толщины, тем ближе к центру следует перемещать точки опоры, согласно линейному уравнению (7). Это обеспечит величины У, =0,20; С= =0,30 при Р =О, А= - 2,0 и 11,=0,28; С= =0,22 при Р=О и А=2,0.Рассматривали только симметричную деформацию, но возможен случай, когда изза неравномерного нагрева листа или его разнотолщинности силы на двух опорных вал ках 5 не равны. Из-за этого различны и деформации этих валков и станин. Если эти силы равны Р, и Г что регистрируют мессдозами 8, то перемещения точек М и (фиг. 1)живают равным 675 мм, для чего их при радиусе сферы профиля валков 5 К=,6000 мм поворачивают на угол 0,026 (130) поворотом подушек опорных валков. При этом в первом проходе мессдозы 8 показывают различие сил на опорах, равную Р; - Е; =8 МН при жесткости системы С.=10 -- , поэто 4 Щму валок 5, на котором сила выше, перемещают в сторону уменьшения толщины листа на 1.1=0,8 мм. При прокатке листа в черновой группе клетей в них опорные валки держат с расстоянием точек контакта от оси листа, равным 675 мм, В последних двух клетях датчики температуры показывают подстуживание кромок на 80 С по отношению к центру листа, что увеличивает давлениена них в 1,2 раза. При этом Р, =1,2 Р,и А = -- 0,18; С =- 0,2636, а расстояние от цент ра бочки до точек опор рабочего валка в этих клетях увеличивают от 675 до 685 мм, т.е. на 10 мм поворотом подушки на угол 1,65 х 10 (6 ). Перекатывание не требует столь больших сил и моментов, как осевое перемещение валков, и система будет поэтому менее инерционной. Этот пример не исчерпывает всех возможных вариантов применения способа, который может быть использован и при холодной прокатке, а также в системах автоматического регулирования. При этом устройства поворота и перемещения опорных валков являются исполнительным механизмом. Если датчики дают информацию об изменении входных параметров, ЭВМ определяет величины Р, Р, А и С, т.е, оптимальное расположение опор рабочих валков, и дает исполнительному механизму команду на повороты опорных валков (и их перемещения) .Таким образом, предлагаемый способ позволяет простыми средствами уменьшить поперечную разнотолщинность листа. формула изобретения15 Способ регулирования поперечного профиля листового проката, включающий локальное силовое воздействие на бочку рабочего валка со стороны секционных опорных валков и изменение расстояния между точками силового воздействия осевым перемещением валков, отличающийся тем, что, с целью упрощения средств регулирования при уменьшении поперечной разнотолщинности листа, расстояние между точками силового воздействия изменяют в функции 25 только ширины листа, поддерживая его впределах 0,44 - 0,60 ширины листа.У.и 101,8 1,Ц 7,0 ав сг г г.7 овм итель М. БИ. Верес467СССР по д5, Раушскедприятие ешетник открыти ктна ЮВ Рб Редактор Н. БобковЗаказ 350 Р/10 НИИПР осударств 113035,Производственно-поСоста Техред Тираж ного комитета осква, Ж - 3 рафическое п Корректор ГПодписноеелам изобретений ия наб., д. 4/5г. Ужгород, ул. Про

СмотретьЗаявка

4092043, 14.07.1986

КРАМАТОРСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ И ПРОЕКТНО ТЕХНОЛОГИЧЕСКИЙ ИНСТИТУТ МАШИНОСТРОЕНИЯ

БРОВМАН МИХАИЛ ЯКОВЛЕВИЧ

МПК / Метки

МПК: B21B 37/30

Метки: листового, поперечного, проката, профиля

Опубликовано: 23.07.1988

Код ссылки

<a href="https://patents.su/6-1411067-sposob-regulirovaniya-poperechnogo-profilya-listovogo-prokata.html" target="_blank" rel="follow" title="База патентов СССР">Способ регулирования поперечного профиля листового проката</a>

Предыдущий патент: Способ производства горячекатаных труб

Следующий патент: Устройство для направления катанки от чистовой клети к моталке

Случайный патент: Способ восстановления изношенных поверхностей деталей машин