Способ выплавки азотсодержащей стали

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Номер патента: 836123

Авторы: Алымов, Магер, Мыльников, Нечаев, Слонин, Сосипатров, Черневский

Текст

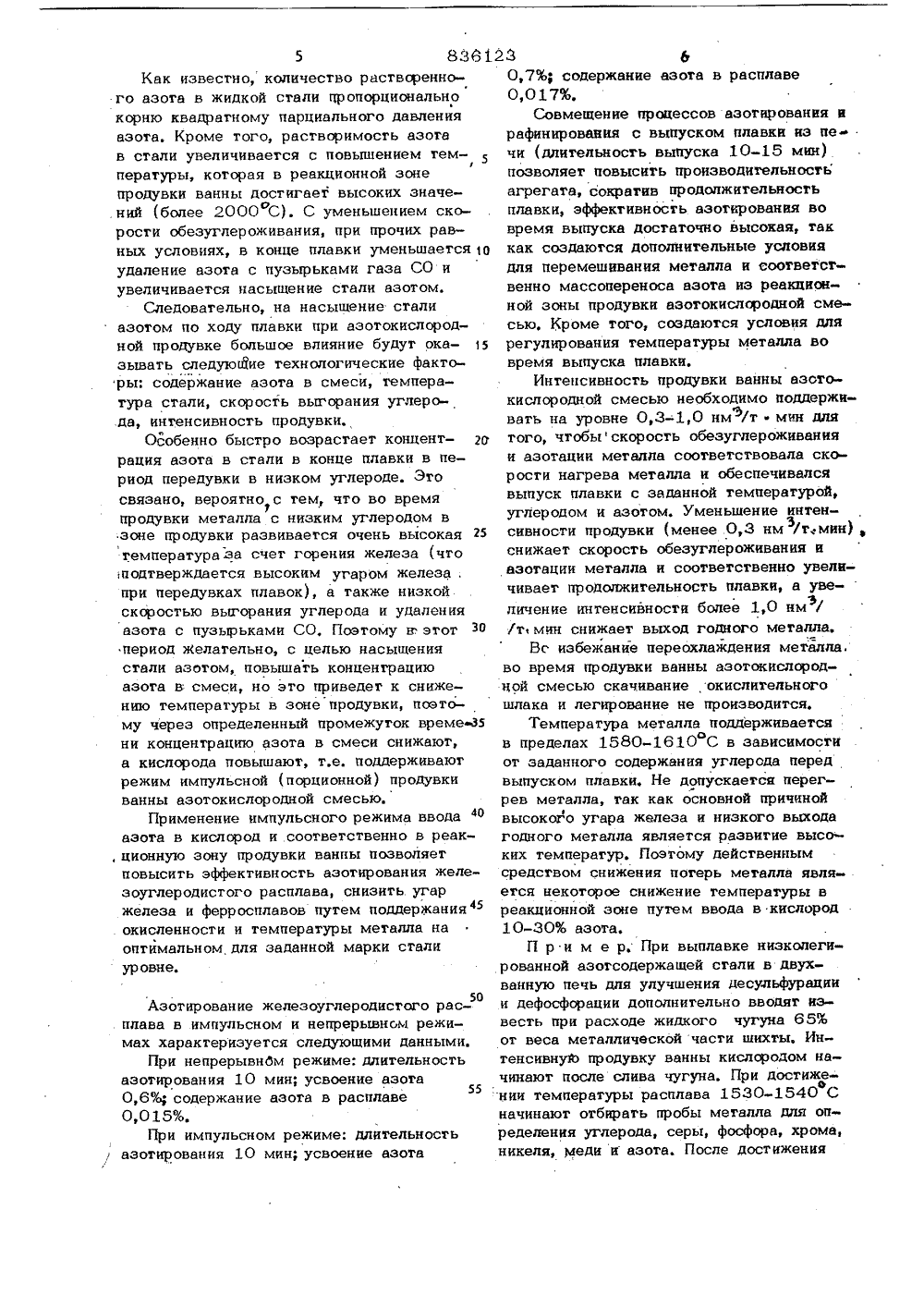

Союз Советски кСоциапистическикРеспублик АВТОРСКОМУ СВИДЕТЕЛЬСТ)М 22-02 21 С 5 ударстввнный комнтв СССР по деном нзооретений и открытий" ъГки заводСосипатрНечаев цкий ордена Ленина металлургичесменя 50-летия СССР пов 71) Заявитель 54) СПОСОБ ВЫПЛАВКИ АЗОТСОДЕРЖАЩЕИСТАЛИ 3Изобретение относится к области чер-ной металлургии, в частности к производству нелегированной и легированной азотсодержащей стали,В СССР и за рубежом широкое применение находит азотирование стали путемввода твердых ферросплавов с высокимсодержанием азота.Известен способ производства аэотсодержащей стали с применением аэотирования металла путем продувки его гаэообторазным азотом в ковше 11.Недостатками известного способа являются необходимость перегрева металлаов печи перед выпуском на 30-60 С для15компенсации потерь тепла, подготовкаспециальных сталеразливочных ковшей спористым днищем, снижение стойкостифутеровки ковшей и пропускной способности разливочного пролета,Известен также способ получения стали, при котором с целью снижения угарамарганца и сокрашения расхода металлического марганца продувку кислородом в расплаве металла в.- одной смет на 0,1% я м очведут до содержания углерода0,15-0,18% и после сливаковш ето продувают аэотокислорсью в количестве 1,0-4,0 нм/углеродр в металле до получени ар ного содержания углерода 12.Недостатками известного способа являются низкая стойкость футеровки сталь разливочного ковша и стопоров, большое выделение дыма, загрязняющего атмосферу цеха, трудность, а в большегрузных ковшах емкостью 300-350 г и невозможность попадания в заданный химический состав, особенно по элементам, обладающим высоким средством к кислороду.Наиболее близким из аналогов является способ производства азогсодержащей стали .в дуговых печах, включающий загрузку шихтовых материалов, расплавление, окисление примесей, скачивание окислительного шлака, легирование металла и продувку азотом, причем после окончания продувки металла кислородом при содер, жании кислорода 0,02-0,06% вводят газообразный азот с интенсивностью 0,030,40 нм/т мин одновременно со скачиванием окислительного шлака, легированием металла и наведением восстановительного шлака, а также при необходимости20-40% количества азота готовой стали,вводят в металл после доведения ванныдо заданного химического состава, т.е,раскисления и легирования 3 ),Недостатками известного способа явля-.10ются низкое усвоение азота, повышеннаяокисленность металла и необходимость перегрева его перед азотной продувкой, атакже задержка металла в печи при низком содержании углерода (0,02-0,06% С)15на время продувки азотом в течение 811 мин, что приводит к снижению производительности и стойкости печи и ухудше-нию качества стали.Низкое усвоение азота в известномспособе связано с тем, что при вводе азота с интенсивностью 0,03-0,40 нм /т мин3одновременно со скачиванием окислительного Ъыака происходит резкое снижениетемпературы металла в зоне ввода азота, 25тормозится диссоциация молекулярногоазотакоторый в виде газовых пузырьковулетучивается из низкотемпературной зоныпродувки в атмосферу печи.Для того, чтобы обеспечить азотациюметалла, в известном способе вынужденыперегревать металл до 1660 С и выше приочень низком углероде (0,02-0,06%),чтоприводит к повышению окисленности ме.талла, снижению стойкости футеровки печи и соответственно ее производительности, а также к угару железа и легирующих и уменьшению выхода годного металла,Целью предлагаемого изобретения является повышение усвоения и равномерности распределения азота в металле, снижение его переокисленности и соответственно увеличение выхода годного и экономия ферросплавов.Эта цель достигается тем, что в известном способе выплавки аэотсодержащей стали, включающем продувку ванныкислородом и азотом, после продувки ванны кислородом до содержания углерода0,10-0,30% в кислород.,вводят азот доего концентрации 10-30% и дальнейшуюпродувку ванны до содержания углерода003-0,08% производят азотокислородной смесью равномерно с общей интенсив 55ностью 0,3-1,0 нм /т мин.Другими отличительными признакамиявляются также ввод азота в кислород в импульсном режиме и продувка ванныазотокислородной смесью во время выпуска металла из печи.Благодаря тому, что в кислород вводятазот до его концентрации 10-30% в реакционной зоне продувки ванны резко повышается парциальное давление азота ссохраненивм высокой температуры, чтоприводит к интенсивности азотации железоуглеродистого расплава. Снижение ввода азота до концентрации менее 10% нецелесообразно, так как не обеспечиваетсядостижение повышенного содержания азота в расплаве даже при интенсивной продувке, а увеличение азота более 30% приводит к снижению скорости нагрева металла и увеличению продолжительности плавки,В предложенном способе высокая температура металла и шлака развиваетсятолько в реакционной зоне, что положительно сказывается на лиссоциацию молекул азота и его усвоение металлом.Равномерность распределения азотаобеспечивается тем, что продувка ванныазотокислородной смесью начинается присодержании углерода 0,10-0,30%, т,е, впериод рафинировки, когда происходит достаточно интенсивное окисление углеродаи перемешивание ванны пузырьками выделяющейся окиси углерода, а также и тем,что продувку расплава ведут одновременно через две-три фурмы.Более раннее начало продувки ваннысмесью при углероде более 0,30% нецелесообразно, так как приводит к снижению скорости выгорания углерода, нагреву металла и производительности сталеплавильного агрегата, а начало продувкипри углероде менее 0,10% снижает эффективность азотирования вследствие резкого возрастания кислорода в металле иокисления железа в реакционной зоне.Эффективность азотации металла принизком содержан ии углерода ( менее0,10%) значительно возрастает при импульсном вводе азота в кислород и соответственно в реакционную зону, В этом случае парциальные давления кислорода иазота в реакционной зоне продувки ванныпериодически изменяются и тем самымпроисходит определенное чередование высокой и пониженной температуры металла (т,е. разогрева и охлаждения), чтоприводит к увеличению скорости азотацииметалла и его рафинирования и снижениюугара, тем самым повьппению выхода годного.5 8381Как известно, количество растворенного азота в жидкой стали пропорционально корню квадратному парциального давления азота, Кроме того, растворимость азота в стали увеличивается с повышением тем/ пературы, которая в реакционной зоне продувки ванны достигает высоких значений (более 2000 С). С уменьшением скорости обезуглероживания, при прочих равных условиях, в конце плавки уменьшается 10 удаление азота с пузырьками газа СО и увеличивается насыщение стали азотом.Следовательно, на насыщение стали азотом по ходу плавки при азотокислородной продувке большое влияние будут оказывать следующие технологические факторы: содержание азота в смеси, температура стали, скорость выгорания углерода, интенсивность продувки.Особенно быстро возрастает концент рация азота в стали в конце плавки в период передувки в низком углероде. Это связано, вероятно с тем, что во время продувки металла с низким углеродом в зоне продувки развивается очень высокая 25 температураза счет горения железа (что подтверждается высоким угаром железа, при передувках плавок), а также низкой скоростью выгорания углерода и удаленияазота с пузырьками СО, Поэтому в этот З 0период желательно, с целью насыщениястали азотом, повышать концентрациюазота в смеси, но это приведет к снижению температуры в зоне продувки, поэтому через определенный промежуток време 35 ни концентрацию азота в смеси снижают, а кислорода повышают, т.е. поддерживают режим импульсной (порционной) продувки ванны азотокислородной смесью.Применение импульсного режима ввода 40 азота в кислород и соответственно в реак, ционную зону продувки ванны позволяет повысить эффективность азотирования желеэоуглеродистого расплава, снизить угар железа и ферросплавов путем поддержания 45 окисленности и температуры металла на оптимальном для заданной марки стали уровне. 50Азотирование железоуглеродистого расплава в импульсном и непрерывном режимах характеризуется следующими данными.При непрерывнбм режиме: длительность аэотирования 10 мин; усвоение азота55 0,6/о, содержание азота в расплаве0,015%,При импульсном режиме: длительность азотирования 10 мин; усвоение азота 23 Ь0,7%; содержание азота в расплаве0,0 17%.Совмещение процессов азотирования ирафинирования с выпуском плавки из печи (длительность выпуска 10-15 мин)позволяет повысить производительностьагрегата, сократив продолжительностьплавки, эффективность азотирования вовремя выпуска достаточно высокая, таккак создаются дополнительные условиядля перемешивания металла и соответственно массопереноса азота из реакционной зоны продувки азотокислородной смесью, Кроме того, создаются условия длярегулирования температуры металла вовремя выпуска плавки,Интенсивность продувки ванны азотокислородной смесью необходимо поддерживать на уровне 0,3-1,0 нм /т . мин дляЭтого, чтобыскорость обезуглероживанияи аэотации металла соответствовала скорости нагрева металла и обеспечивалсявыпуск плавки с заданной температурой,углеродом и азотом, Уменьшение интенсивности продувки (менее 0,3 нм /т:мин)3снижает скорость обезуглероживания иазотации металла и соответственно увеличивает продолжительность плавки, а увеличение интенсивности более 1,0 нм /Э/т мин снижает выход годного металла.Вс избежание переохлаждения металла.во время продувки ванны азотокислородной смесью скачивание окислительногошлака и легирование не производится,Температура металла поддерживаетсяв пределах 1580 1610 С в зависимостиот заданного содержания углерода передвыпуском плавки, Не допускается перегрев металла, так как основной причинойвысокогго угара железа и низкого выходагодного металла является развитие высо ких температур. Поэтому действеннымсредством снижения потерь металла является некоторое снижение температуры вреакционной зоне путем ввода в кислород10-30% азота.П р и м е р, При выплавке низколегированной азотсодержащей стали в двухванную печь для улучшения десульфурациии дефосфорации дополнительно вводят известь при расходе жидкого чугуна 65%от веса металлической части шихты, Интенсивную продувку ванны кислородом начинают после слива чугуна, При достижей.нии температуры расплава 1530-1540 Сначинают отбирать пробы металла для определения углерода, серы, фосфора, хрома,никеля, меди и азота. После достижения7 836123 8содержания углерода в расплаве,0,20% и В процессе выпуска плавки в ковштемпературы 1580 С в кислород вводят вводят силикомарганец, ферросилиций,азот до концентрации 25% и ванну иро- алюминий и титан,дувают через три фурмы азотокислород- Сталь разливают сверху в уширенныеной смесью с интенсивностью 0,6 нм / 5 кверху изложницы с прибыльными надстав/ тмин до содержания углерода 0,04%, ками через стакан с диаметром отверстияПри этом температуру металла перед вы мм для листовых слитков массойпуском поддерживают в пределах 1600- 13100 кг.1610 С. Отбирают пробы металла для Результаты испытаний способов выплавопределения азота в кислороде. 1 О ки азотсодержащей стали приведены в таблице. ЕИВ иВВВМ ЮВВВ В Неодн ородность распр. азота, %теи ттюю Содержан ие в металле,% Выход ИнтенсивСодержание углерода,%ЮЮ т Ю в кача- в конле це Вводазота,ность продувки,м /т мин3 азота кислорда 84 0,40 0,02 1, 1 0,009, О, 163 2 10 0,10 0,03 0,6 0,012 0,098 30 85 87 020 004 05 0015 0069 22 3 15 4 25 0,16 0,05 0,5 0,017 0,057 15 89 5 30 0,30 0,08 1,0 0,018 0,037 16 88 035 009 02 0016 0045 23 85 6 40 Известный способ 1 100 0 05 0,06 . 0,009 0,073 45 84 0,07 0,010 Оь 165 40 0,03 2 100 тюетиююввивВВтеютюв Ю ивВв ю ееВЮЮЮВ иГеввееветтюеееютГееюееВ В шается на 0,007% за 7 мин продувки ванны азотокислородной смесью с концентрацией азота 25% и интенсивностью 0,45 нм /т мин.3Данный способ выплавки позволяет организовать в широких масштабах производство низколегированной азотсодержащей высокопрочной стали в двухванных печах для магистральных газонефтепроводов и машиностроения,Из приведенных данных видно, что наиболее рациональным является ввод азота в кислород до концентрации 10-3036 35при содержании углерода в металле0,10-0,30% с продувкой с интенсивностью 0,3 Ю 1,0 нм /т.мин,3Технико-экономическая эффективность.способа выплавки азотсодержащей стали 4 Ов двухванной печи обусловлена азотированием стали по ходу плавки без снижения производительности агрегата, уменьшением окисленности металла, повыше-Гнаем выхода годного и снижением расхода 5ферросплавов.При выплавке низколегированной азотсодержащей стали по предложенному способу путем совмещения процессов рафинирования и азотирования железоуглеродистогФОРасплава в результате ввода в кислородгазообразного азота до его концентрации10 Ю 30% сокращается плавка на 5 мин.,расход силикомарганца на 0,5 кг/т, ферРотитана на 0,1 кг/т; алюминия на0,1 кг/т, расход азота на 20% и исключается применение азотированных ферросплавоя Содержание азота в стали повыФормула изобретения 1. Способ выплавки азотсодержащей стали в печи, включающий загрузку шихтовых материалов, расплавление и продувку ванны газообменным кислородом и азотом, о т л и ч а ю щ и й с я тем, что, с целью повышения усвоения и равномерности распределения азота в металле, снижения его переокисленности и соответственно увеличения выхода годного н экономии ферросплавов, после продувки ванны кислородом до содержания углерода 0,10 Ю 0,30%, дальнейшую продувку анньг9 . 8 М 123 10до содержания углерода 0,03-0,08% ве- токислцэодной смесью ведут во время выдут равномерно азотнокислородной сме- пуска металла из печи.сью с кондентрацией азота до 10-30 Источники инфармадии,с интенсивностью 0,3-1 .0 нм /т мИн.Ъ прйнятые во внимание при экспертизе2. Способ по п. 1, о г. л и ч а ю - 1.Сталь %,10, 1976, с, 892-896. щ и й с я тем, что азот вводят в киса. 2, Авторское свидетельство СССР род в импульсном режиме, % 499319, кл. С 21 С 5/52,3.976.З.Способпоп, 1.отличаю - 3. Авторское свидетельство СССР щ и й с я тем, что продувку ванны азо- М 499318, кл. С 21 С 5/52, 1978.Составитель Л. Баркевич . Редактор О, Иванова Техред Н,щйощ КсррекгорС, Шекмар еа 1 а а 3 ВЗаказ 2836/12 Тираж, 618 Подписное ВНИИПИ Государственного комитета СССР по делам. изобретений;.и открытий 113035; Москва, Ж 35; Раущская наб д 4/5 ИВеафилиал ППП Патент", г. Ужгород, ул. Проектная, 4

СмотретьЗаявка

2818485, 17.09.1979

ЧЕРЕПОВЕЦКИЙ ОРДЕНА ЛЕНИНА МЕТАЛЛУРГИ-ЧЕСКИЙ ЗАВОД ИМ. 50 ЛЕТИЯ CCCP

СОСИПАТРОВ ВИКТОР ТИМОФЕЕВИЧ, АЛЫМОВ АЛЕКСАНДР АНДРЕЕВИЧ, МАГЕР АЛЕКСАНДР ЕВСТАФЬЕВИЧ, СЛОНИН АНАТОЛИЙ ИОСИФОВИЧ, НЕЧАЕВ ЕВГЕНИЙ АЛЕКСЕЕВИЧ, ЧЕРНЕВСКИЙ ЮРИЙ ГРИГОРЬЕВИЧ, МЫЛЬНИКОВ РАДИЙ МИХАЙЛОВИЧ

МПК / Метки

МПК: C21C 5/52

Метки: азотсодержащей, выплавки, стали

Опубликовано: 07.06.1981

Код ссылки

<a href="https://patents.su/5-836123-sposob-vyplavki-azotsoderzhashhejj-stali.html" target="_blank" rel="follow" title="База патентов СССР">Способ выплавки азотсодержащей стали</a>

Предыдущий патент: Способ выплавки ванадийсодержащихсталей

Следующий патент: Способ производства стали

Случайный патент: Грузозахватное устройство