Нетканый ворсовый материал

Похожие патенты | МПК / Метки | Текст | Заявка | Код ссылки

Текст

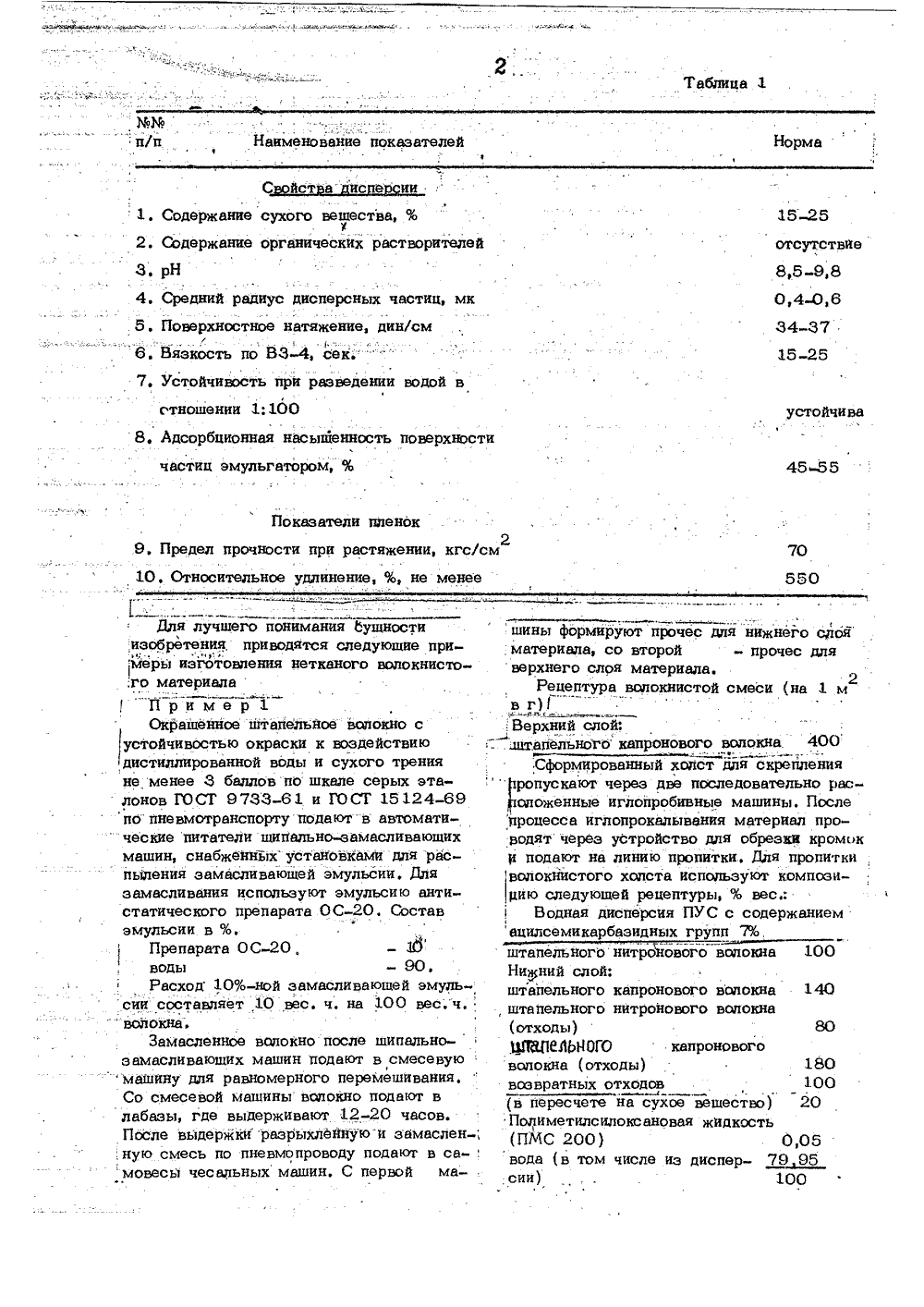

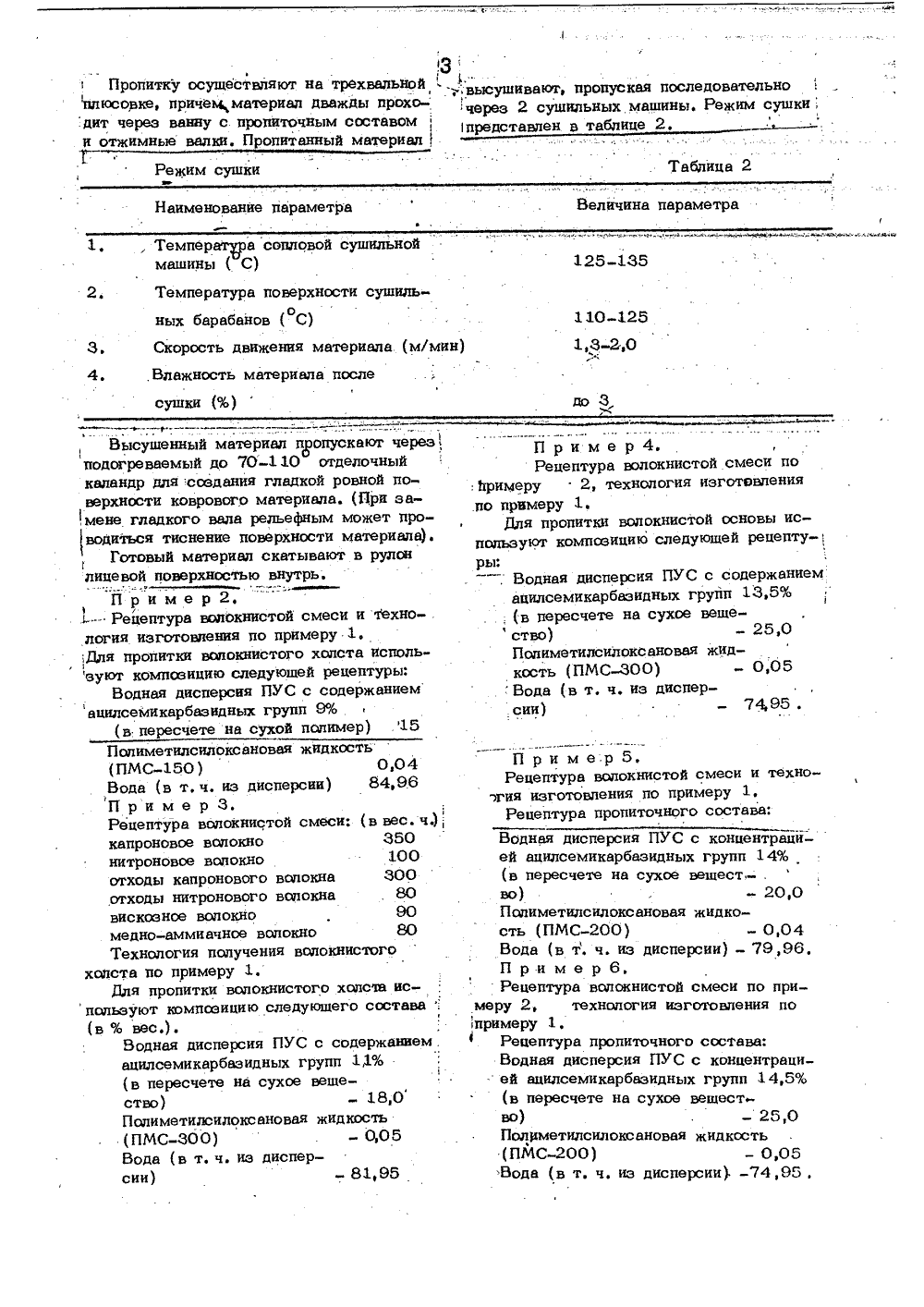

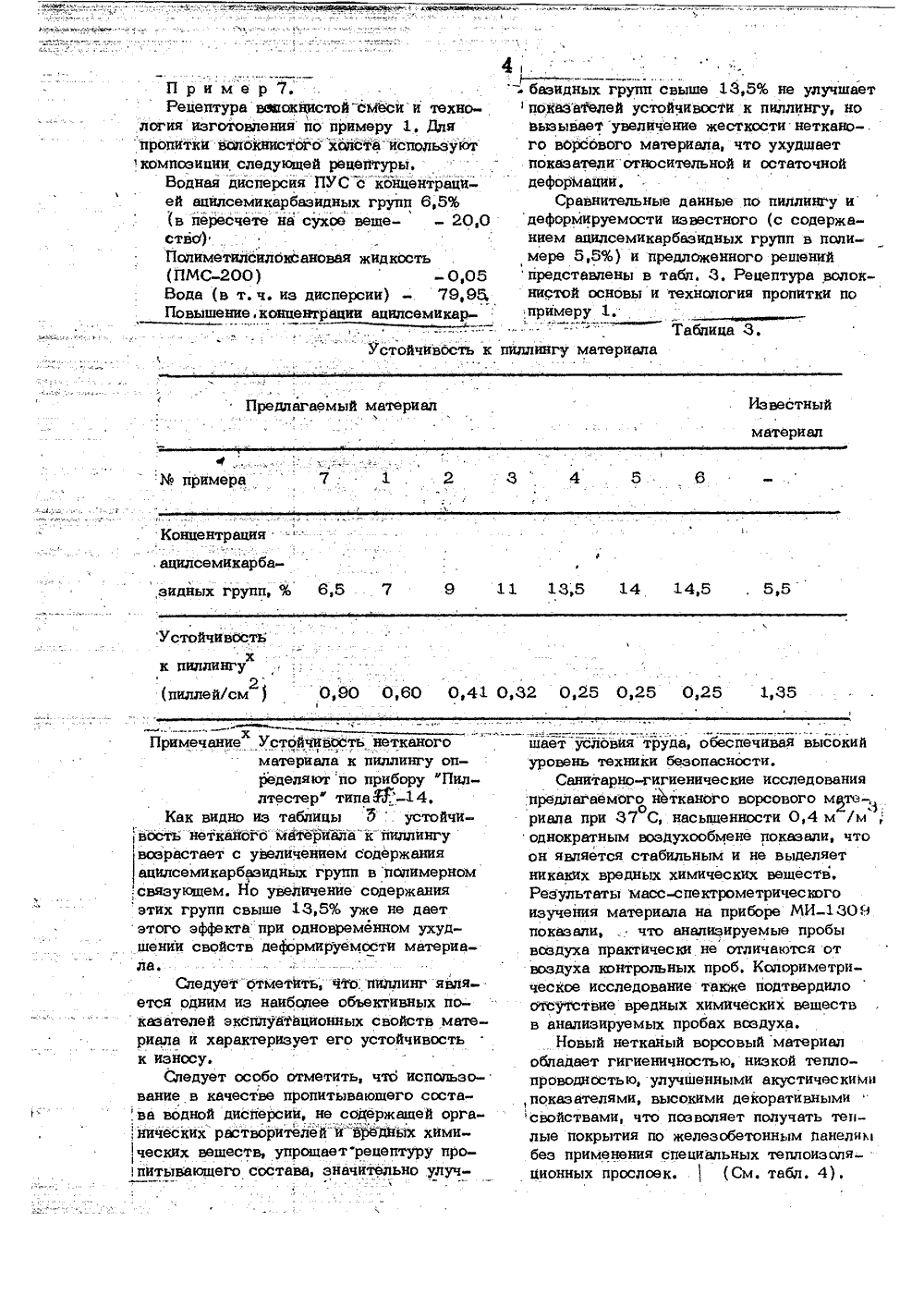

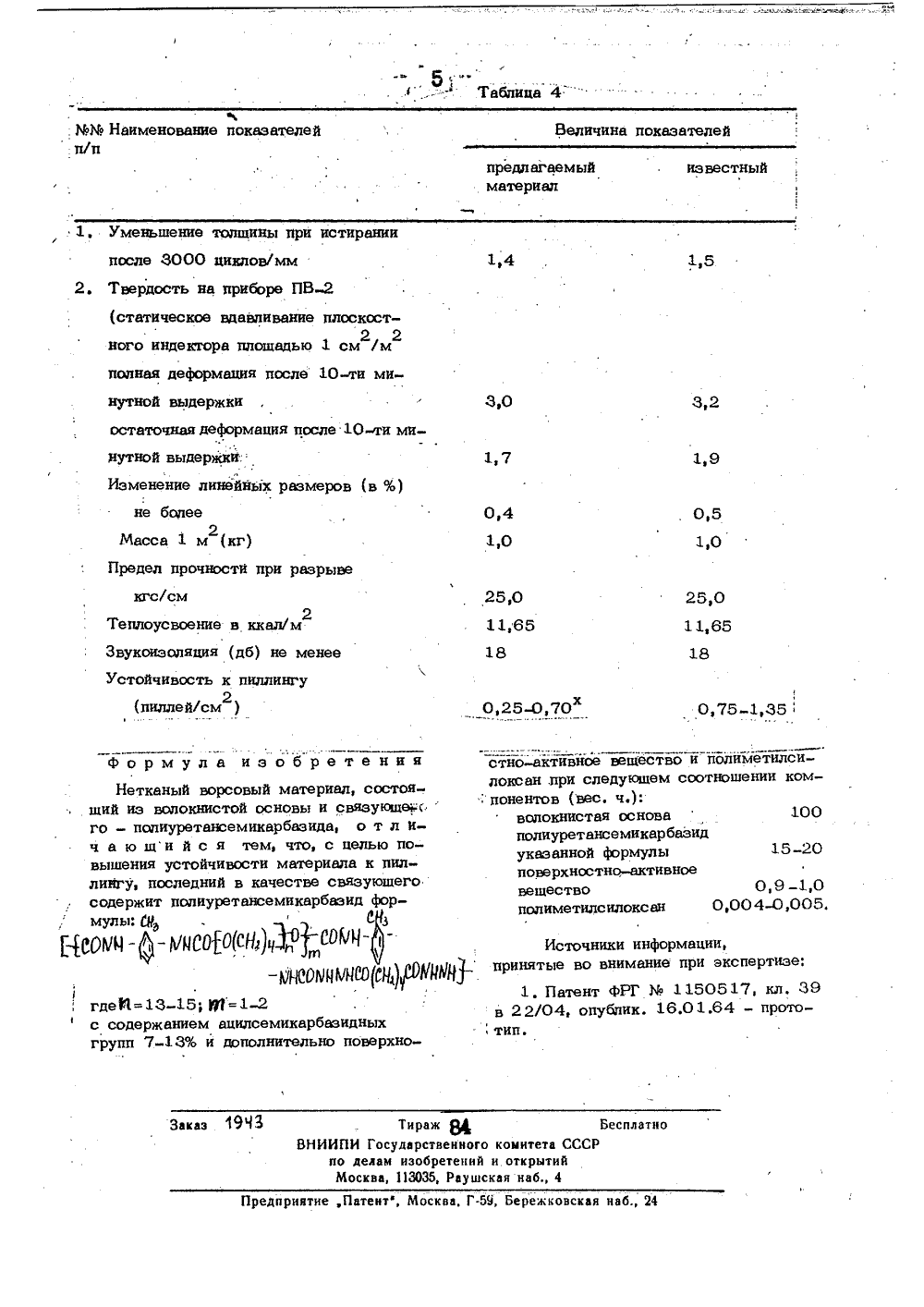

Таблица 1 п/п Норма 15-25отсутствие8,5-9,80,4-О,634-3715-25 отношении 1: 100 устойчива 8. Адсорбционная насыщенность поверхности Показатели пленок29. Предел прочности при растяжении, кгс/см 70 Наименование покюателейе С йст а ис е ии 1, Содержание сухого вешества, % М 2. Содержание органических растворителей3, рН4. Средний радиус дисперсных частиц, мк 5. Поверхностное натяжение, дин/см6. Вязкость по В 3-4, сек. 7. Устойчиюсть при разведении водой в частиц эмульгатором, % 10. Относительное удлинение, %, не менее Для лучшего понимаййя сущностиизобретения приводятся следующие примеры изготовления нетканого юлокнистого материалаПрймер 1Окрашенное штапельное волокно сустойчивостью окраски к воздействиюдистиллированной воды и сухого тренияне менее 3 баллов по шкале серых эталонов ГОСТ 9733-61 и ГОСТ 15124-69по пневмотранспорту подают "в автомати ческие питатели шипально амасливающихмашин, снабженных установками дпя распыления замасливаюшей эмульсии. Длязамасливания используют эмульсию антистатического препарата ОС, Составэмульсии в %.Препарата ОС 20, - 3 бводы - 90.Расход 10%-ной замасливающей эмульсии составляет 10 вес. ч. на 100 вес.ч,"вопокна,Замасленное волокно после щипальнозамасливаюших машин подают в смесевуюмашину дпя равномерного перемешивания,Со смесевой машины вопокно подают влабазы, где выдерживают 12 20 часов.После выдержки разрыхленную и замаслен;ную смесь по пневмопроводу подают в са-мовесы чесальных машин. С первой ма: шины формируют прочее Пдн нижнего одопматериала, со второй - црочес дляверхнего слоя материала.2Рецептура волокнистой смеси (на 1 мв г)рса с,а - ,Верхний слой:;штапельного капронового волокна. 400Сформированный холст дпя скрепления" ропускают через две последовательно расопоженные иглойробивные машины. Послепроцесса иглопрокалывания материал проводят через устройство для обрезки кромоки подают на линию пропитки. Дпя пропиткиволокнистого хопста используют композицию следующей рецептуры, % вес.:Водная дисперсия ПУС с содержаниемапппоемнкарбаенпнцк групп 7,штепепьногп ннтроноеого напоена 100Нижний слой:штапельного капронового волокна 140, штапельного нитронового волокна(в пересчете на сухое вещестю) 20Пыиметилсилоксановая жидкость(ПМС 200) 0,05вода (в том числе из диспер 95сии) 1003Пропитку осуществляют на трехвальной"высушивают, пропуская последовательноплюсовкей причем, материал дваждырохо- через 2 сушильных машины, Режим сушкидит через ванну с пропиточным составомпредставлен в таблице 2.и отжимные валки. Пропитанный материалГРежим сушки . Таблица 2е Велйчина параметра Наименование параметра- .ч. -, зэ- о "е-. е(ь(веет еьюа,:-еэ:. ь сд е ее(е 125-135, Температура сопловой сушильной машины ( С) Температура поверхности сушильоных барабанов ( С) 110-125 1,3-2,0 Скорость движения материала (м/мин) Влажность материала послесушки (%) 4. до 3 Приме.р 5,Рецептура вопокнистой смеси и техно.егия изготовпения по примеру 1,Рецептура пропиточного состава:Высушенный материал пропускают через подогреваемый до 70-1 10 отделочный каландр для:создания гладкой ровной по верхности коврового материала. (Цри замене гладкого вала рельефным может про водиться тиснение поверхности материала) .Готовый материал скатывают в рулон лнневой поверхнсотью вн(трь.Прнмер 2,Рецептура волокнистой смеси и техно-. логия изготовления по примеру 1. Для пропитки волокнистого холста используют композицию следующей рецептуры:Водная дисперсия ПУС с содержанием ацилсемикарбазидных групп 9%(в. пересчете на сухой полимер) 15 Попиметилсилокс ановая жидкость( ПМС) 0,04Вода (в т, ч. из дисперсии) 84,96П р и м е р 3.Рецептура волокнистой смеси: (в вес. ч.),капроновое волокно 350нитроновое волокно 100отходы капронового вопокна 300отходы нитронового волокна . 80вискозное волокно 90медно-аммиачное волокно 80Технология попучения волокнистогохапста по примеру 1,Для пропитки волокнистого холста используют компсоицию следующего состава(в % ВЕСе) еВодная дисперсия ПУС с содержаниемацилсемикарбазидных групп 1,1%(в пересчете на сухое вещество) 18,0Полиметилсилоксановая жидкость(Рецептура волокнистой смеси по.Пля пропитки волокнистой основы используют композицию следующей рецепту-;ры:; Водная дисперсия ПУС с содержаниемацилсемикарбаэидных груйп 13,5%: (в пересчете на сухое вещество) - 25,0Полиметилсилокс ановая жидкость (ПМС) 0,05.Вода (в т. ч, иэ дисперсии) - 74,95,Водная дисперсия ПУС с концентрацйей ацилсемикарбазидных групп 14%(в пересчете на сухое вещест- .во) - 20,0Полиметилсилокс ановая жидкость (ПМС 200) - 0,04Вода (в т. ч. из дисперсии) - 79,96,Примерб,Рецептура волокнистой смеси по примеру 2, технология изготовления попримеру 1,Рецептура пропиточного состава:Водная дисперсия ПУС с концентрацией ацилсемикарбазидных групп 14,5%(в пересчете на сухое вещество) - 25,0Полиметилсилокс ановая жидксстьПример 7.Рецептура ваикнистой смесии технология изготовления по примеру 1, Дпяпропитки ййькнистого хопстеа используют 1 композиции следующей рецептуры.Водная дисперсия ПУС с концентрацией ацилсемикарбазидных групп 6,5%(в пересчете на сухое веще,0ство)Полиметилсилбксановая жидкость(пиллей/см 0,60 0,41 0,32 0,25 0,25 0,25 1,35 0,901 Примечание Устойчивость нетканогоматериала к пиллингу определяютпо прибору "Пиллтестер" типа И.Как видно из таблицы 3 . устойчи востт, нетканогб ммаетериала"к пиллингувозрастает с увеличением содержанияацилсемикарбюидных групп в полимерном связующем. Но увеличение содержанияэтих групп свыше 13,5% уже не даетэтого эффекта при одновременном ухудшении свойств деормируеемости материала.Следует бтметить, что: пиллинг является одним из наиболее объективных показателей эксплуатационных свойств материала и характеризует его устойчивостьк износу,Следует особо отметить, что испапьзование в качестве пропитываюшего соста,ва водной дисйерсии, не содержащей орга-ничеСких рютворитерлеей" иуервередньи хими-ческих веществ, упрощает рецептуру про-питымющего состава, значительно улучПредлагаемый материал. базидных групп свыше 13,5% не улучшаетпокаэаелей устойчивости к пилЛингу, новызывает увеличение жесткости неткано-.го ворбового материала, что ухудшаетпоказатели относительной и остаточнойдеформации,Сравнительные данные по пиллингу идеформируемости известного (с содержанием ацилсемикарбазидных групп в полимере 5,5%) и предложенного решенийпредставлены в табл. 3, Рецептура волокнистой основы и технология пропитки попримеру 1.Табииие 3. пиллйнгу материала шает "условия труда, обеспечивая высокий уровень техники безопасности.Санитарно-гигиенические исследования предлагаемого нетканого ворсового мате-,о 4, риала при 37 С, насыщенности 04 м /м однократным воздухообмене показали, что он является стабильным и не выделяет никаких вредных химических веществ, Результаты масс-спектрометрического изучения материала на приборе МИпоказали, что анализируемые пробы всодуха практически не отличаются от воздуха контрольных проб. Копориметрическое исследование также подтвердило ожутствие вредных химических веществ в анализируемых пробах всэдухааеНовый нетканый ворсовый материал обладает гигиеничностью, низкой теплопроводностью, улучшенными акустическиМи , показателями, высокими декоративными свойствами, что позволяет получать теп лые покрытия по железобетонным панелим без применения специальных теплоизопя ционных прослоек.(См. табл. 4),

СмотретьЗаявка

2670812, 02.10.1978

ИНСТИТУТ ХИМИИ ВЫСОКОМОЛЕКУЛЯРНЫХ СОЕДИНЕНИЙ АН УКРАИНСКОЙ ССР, КИЕВСКИЙ КОМБИНАТ "СТРОЙИНДУСТРИЯ", КИЕВСКИЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ОБЩЕЙ И КОММУНАЛЬНОЙ ГИГИЕНЫ ИМ. МАРЗЕЕВА

ЗДОН ВЛАДИМИР АЛЕКСЕЕВИЧ, ЗАЛЕРЦОВ ОЛЕГ АЛЕКСЕЕВИЧ, ДОЛГИЙ ЭДУАРД МИХАЙЛОВИЧ, БЛЯХЕР АЙЗИК БЕНЦИОНОВИЧ, МАКАРЕНКО ЕКАТЕРИНА МАТВЕЕВНА, ЧЕКАЛЬ ВИКТОР НИКИТОВИЧ, ГРЕКОВ АНАТОЛИЙ ПЕТРОВИЧ, ЯРОШЕНКО ВАЛЕНТИНА ВИКТОРОВНА, ИВАНОВА ТАМАРА САВВИЧНА, СЕМЕНЮК НАТАЛИЯ ДАНИЛОВНА, ХЕЛЕМСКАЯ ГАЛИНА ВИКТОРОВНА

МПК / Метки

МПК: D04H 1/64

Метки: ворсовый, материал, нетканый

Опубликовано: 07.10.1980

Код ссылки

<a href="https://patents.su/5-768864-netkanyjj-vorsovyjj-material.html" target="_blank" rel="follow" title="База патентов СССР">Нетканый ворсовый материал</a>

Предыдущий патент: Осадительная ванна для получения вискозных волокон и нитей

Следующий патент: Способ переработки влагопрочной макулатуры и установка для его осуществления

Случайный патент: Мельница